收获期花生秧蔓切割锯盘设计与试验*

2021-02-22孙居彦刘志远刘甲振

孙居彦,刘志远,刘甲振

(山东农业工程学院机械电子工程学院,济南市,250100)

0 引言

花生作为中国乃至世界的重要作物,兼具油料和经济双重作用,全球范围内的花生年产量约为4 600万t,其中中国以1 700万t的花生年产量占据世界总产量的40.26%位居世界首位[1-3]。近几年花生机械化收获发展速度加快,但也仅达30.2%的机械化占有率,且区域发展很不均匀以至于严重影响了花生产业的发展[4-6]。

目前花生收获机械所搭载的摘果方式主要分为半喂入式和全喂入式两种。其中,半喂入式在一次性投入大量秧果时,会因秧果过厚导致两对滚筒无法将内部的花生果摘净,而全喂入式在摘果时因为花生被秧的叶子包裹导致摘果困难[7-10]。为了达到节本增效的目的,通过切除花生秧秆的方式使花生完全暴露,进而使花生荚果与摘果网底的接触面积增大,使花生受摩擦力而脱落,提高摘果性能。一些学者做了作物断茎方面的研究,蒋连琼[11]设计并优化了绿篱检修的刀具圆锯片,并将仿真数据结果同实测数据结果进行对比,证实了有限元仿真结果的可靠性和仿真模型的正确性;梁晓[12]借鉴了柠条、苎麻、甘蔗等茎秆比较硬的茎秆作物的收获机械切割器研究,对切割巨菌草刀具进行动力学分析,并对刀盘运动的切割过程进行模态振型分析,证明应避免刀盘的固有频率接近外界频率;兰中涛[13]根据玉米秸秆的特性对切割装置进行总体的设计,并且通过对刀盘和动刀主轴的有限元分析得出,应力主要集中在圆盘锯刀的三个固定孔周围,在刀刃的周边相对变化比较大;吴良军等[14]通过试验得出峰值剪切力、剪切功与果梗横截面积呈正相关的结论。

以上文献对切割装置的研究,均以对刀具的单个锯齿为仿真对象,缺乏整体性、准确性,与实际情况不符。另外上述研究所涉及的试验为单因素锯切试验,试验结果缺乏科学性。本文对整个锯盘与秸秆组成的系统进行仿真,然后通过正交试验确定刀具的最优参数组合。

1 锯盘运动特性与关键参数分析

1.1 锯盘运动特性分析

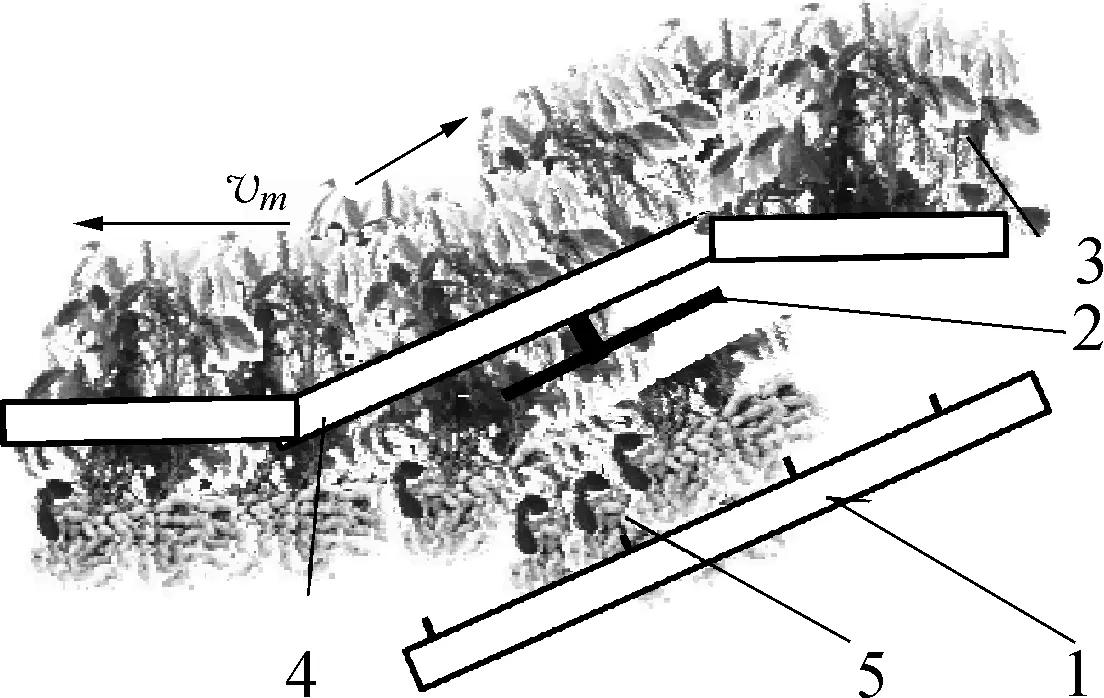

图1所示为锯盘的工作状态,锯盘工作时做旋转运动,即锯盘上任意一点的绝对运动为锯盘旋转运动和机组前进运动的合成,锯盘刀齿运动轨迹为余摆线[15]。

图1 锯盘工作状态

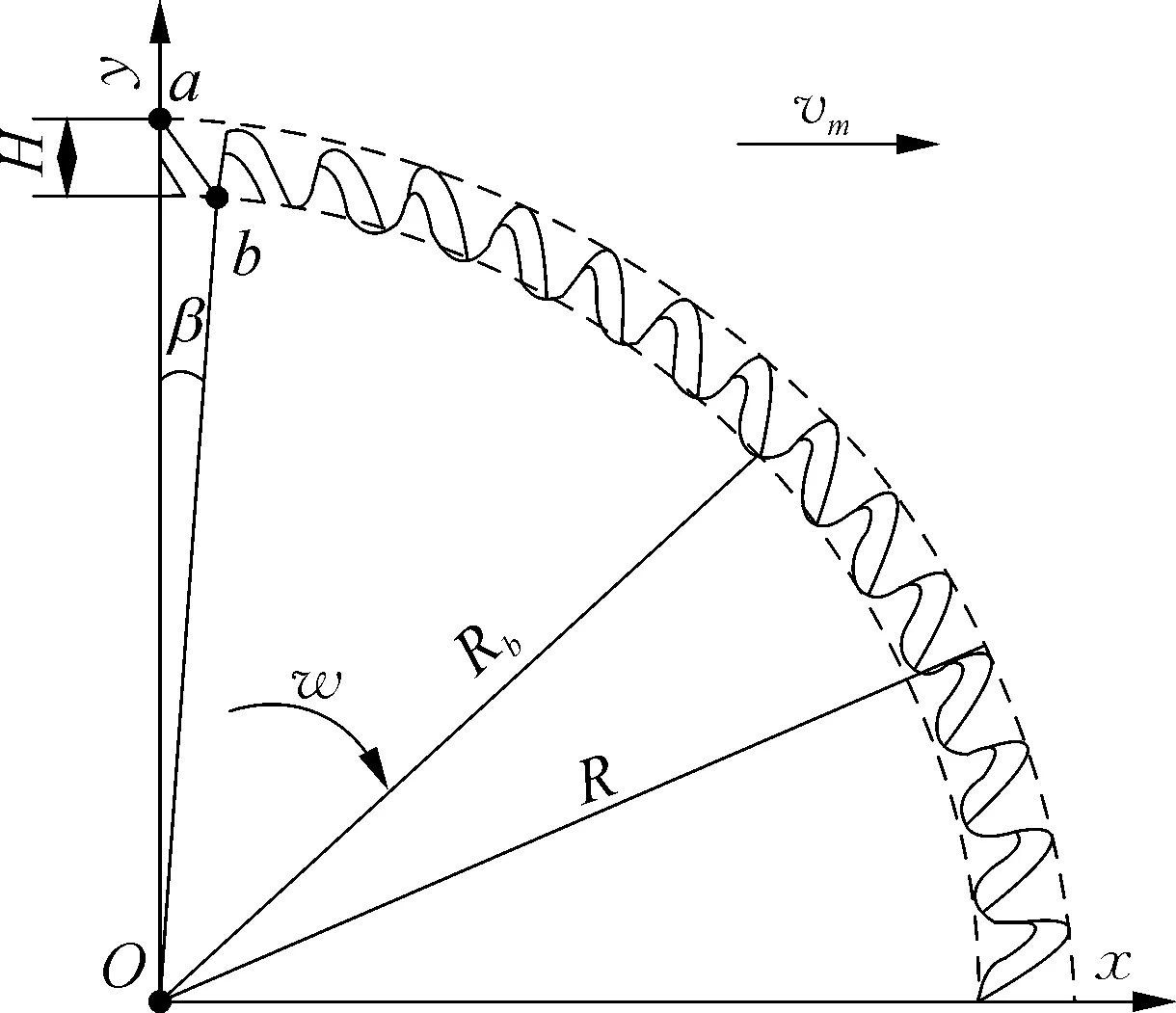

如图2所示为刀齿刃上任意一点的运动轨迹。

图2 切割点运动图

a点的运动方程

(1)

b点的运动方程

(2)

式中:vm——机组前进速度,m/s;

t——切割时间,s;

w——锯盘角速度,rad/s;

R——锯盘齿顶圆半径,mm;

θ——锯盘安装倾角,(°);

Rb——锯盘齿根圆半径,mm;

β——相邻两齿圆心角,(°)。

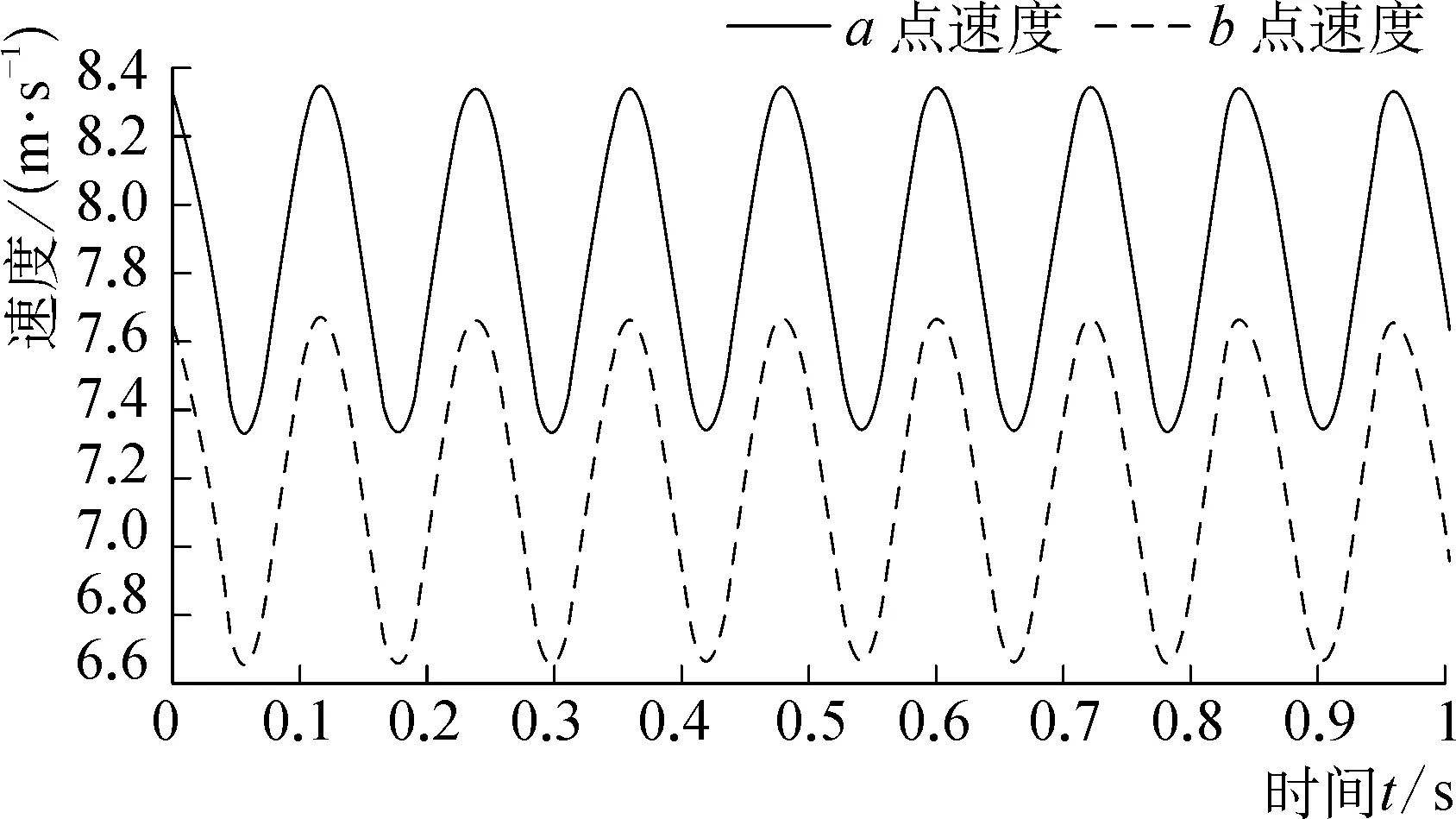

在机组前进速度0.55 m/s、锯盘转速500 r/min时,得到a、b两点的切割速度,速度曲线如图3所示。

图3 刀齿切割速度曲线

由图3中可以看出,在转速相同的情况下,a点获得的切割速度明显大于b点,所以,设计各运动参数时,应尽量使刀盘外边缘为主要切割受力点,近齿根部为辅助切割受力点。

1.2 锯盘刀齿高度

为了防止漏割现象的出现,锯盘x方向的行进距离应与刀齿高度近似[16],为保证切割质量,当锯盘直径取300 mm时,使刀刃充分工作时应满足

H≤0.47vm/vp

(3)

式中:vp——锯盘切割线速度,m/s;

H——锯盘齿顶圆半径刀齿高度,mm。

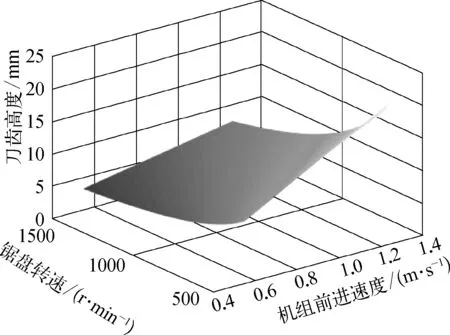

由式(3)得出锯刀齿高度与锯盘转速和机组前进速度的关系图,如图4所示。

图4 刀齿高度与锯盘转速和机组前进速度关系图

由式(3)和图4可以看出,秧蔓切割时锯盘转速和机组前进速度是影响切割质量,避免漏割的重要参数,若确定机组前进速度为0.55~1.26 m/s,锯盘转速500~1 500 r/min时,刀齿高度H≤16.6 mm。

1.3 锯盘齿距、齿数

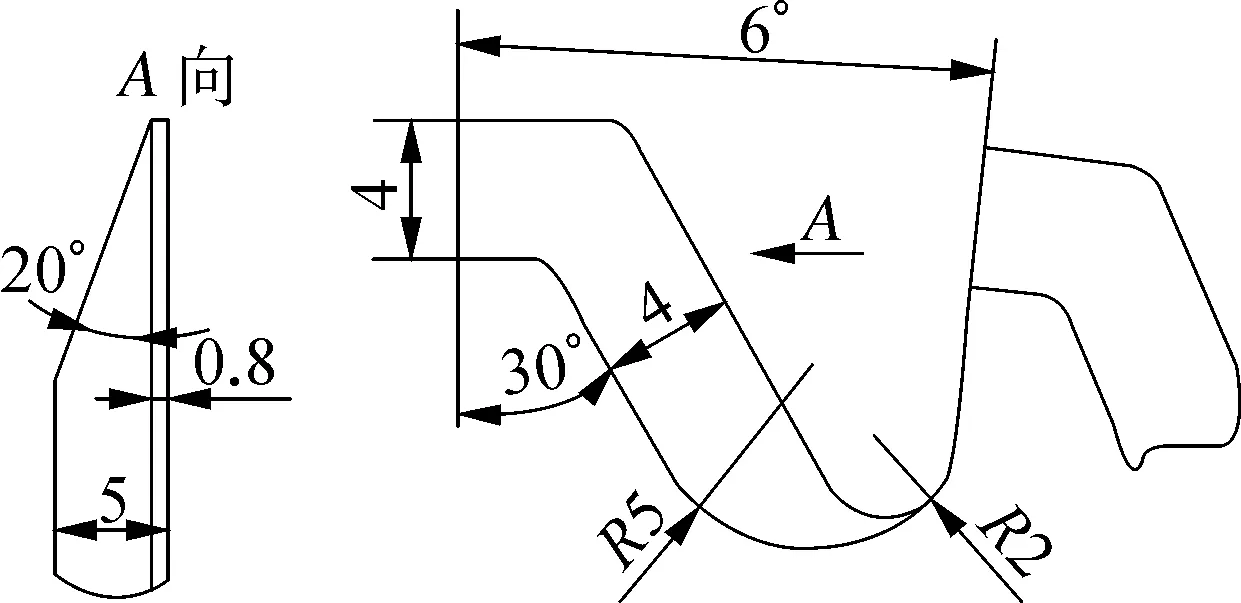

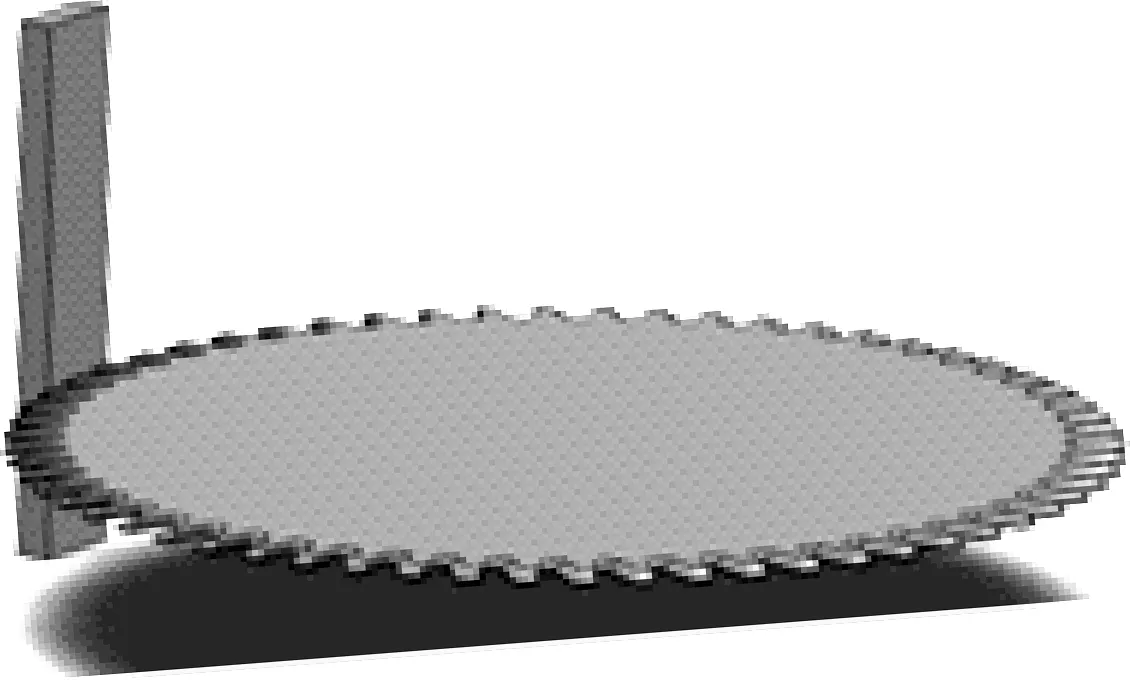

综合考量经济性等诸多因素,花生秧蔓切割锯盘材料为65Mn钢,锯盘齿形为梯形,刃口为光刃直线型,刃口经淬火处理[17]。锯盘直径为Φ300 mm,则周长为942 mm,刀盘厚度暂定为5 mm;经田间调查可知,一棵花生地表以上50 mm处直径约为Φ10 mm左右,那么,刀盘齿距应大于10 mm,才能实现更有效的切割;当齿数为100时,齿距为9.42 mm,当齿数为60时,齿距为15.7 mm,取齿数为60进行齿形设计,刀齿结构如图5所示。

图5 刀齿二维示意图

1.4 锯盘刃倾角

如图6所示,当刀刃以一定的线速度切入秧蔓时,会受到秧蔓组织沿水平方向的阻力F,该阻力可分解为平行于刀刃斜面的摩擦阻力f和垂直于刀刃斜面的秧蔓对刀刃的支持力,易知,无论刃倾角α取何值,f和N总有一个为最大值,所以选取合适的刀刃角可以减少刀刃所受阻力,进而提高刀刃耐用度。

图6 刀刃受力图

2 秧蔓切割仿真试验

2.1 秧蔓几何模型

因为花生秸秆内部组织的力学性能差,所以将花生秸秆模型简化,并假设花生秸秆材料是均匀的。由于本收获机进行秸秆切割的目的主要是避免秸秆进入摘果装置,从而提高摘果效率,所以切割部位选择在距离夹持位置以下100 mm、地表以上约50 mm处。花生秸秆在被切割时,由夹持链夹持呈悬吊状态,根据一垄两行收获模式,实际测量夹持状态秧蔓料层宽度约为30 mm,厚度约为10 mm,由于切割部位处于被夹紧状态,所以,假定相邻的花生秸秆之间紧密接触间隙为0,那么,经简化后花生秸秆模型为宽30 mm,厚10 mm,高150 mm的长方体。模型如图7所示。

图7 切割系统几何模型

2.2 试验设计与分析

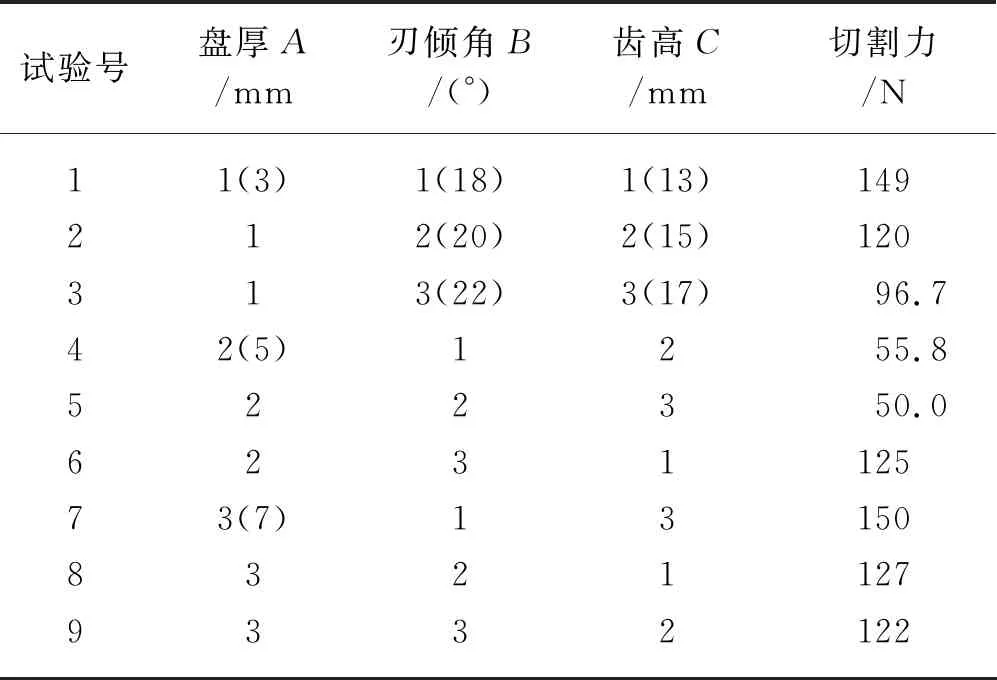

为了确定锯盘最优工作参数,秧蔓切割仿真试验在ANSYS-LS_DYNA模块中进行,试验时设定锯盘转速500 r/min,进给速度0.55 m/s,选取锯盘厚度、刀齿高度、刃倾角三个因素为试验因素,每个因素设置三个水平,以切割力为考察指标在不考虑因素交互作用对试验结果影响的情况下,选用L9(34)正交表进行三因素三水平的正交试验,试验方案与结果如表1所示。

表1 试验方案与结果

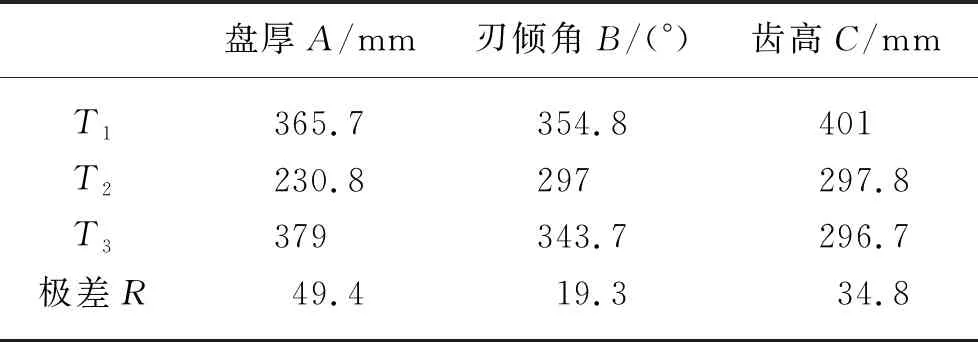

由表1可知随着盘厚和刃倾角的增大切割力先减小后增大,而在齿高因素下齿高越高最大切割力越小。由表2可知因素A的极差最大,其次是因素C,因素B的极差R最小。通过R值的大小可以看出因素影响切割力的主次关系为A>C>B。由于切割力越小切割功耗也就越小,所以三个因素的最优水平组合为A2B2C3即盘厚5 mm、刃倾角20°、齿高17 mm。

表2 极差分析结果

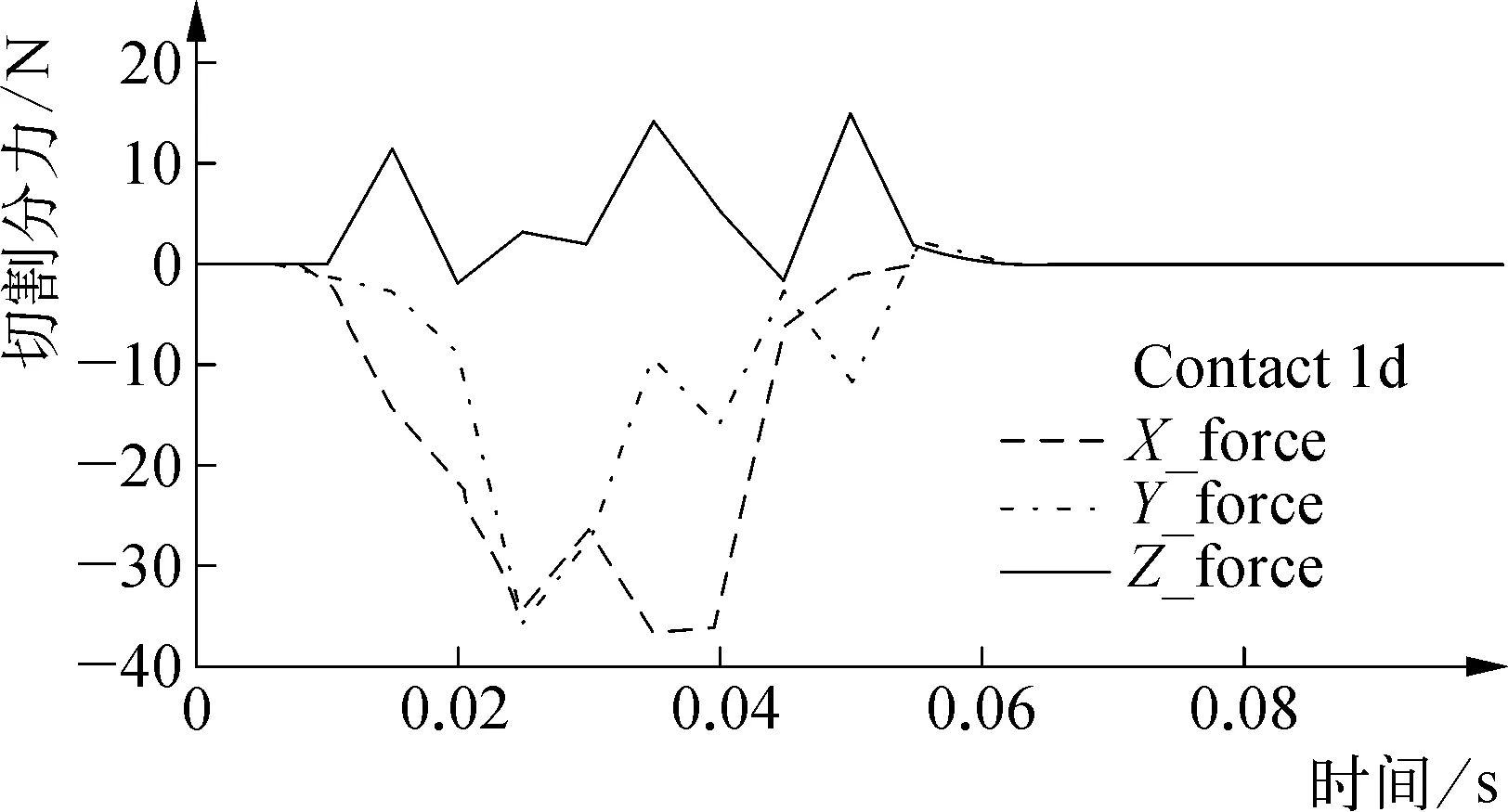

保持其他条件不变,以最优组合利用ANSYS/LS_DYNA进行切割仿真,得到锯盘在的X、Y、Z三个方向的切割分力和总切割力与时间的变化关系如图8、图9所示。

图8 动态三向曲线图

在图8中,X轴、Y轴、Z轴方向的切割力分别为曲线X-force、Y-force、Z-force,图9为切割过程中切割力大小的变化曲线。由图8和图9可以看出,圆盘锯刀在切割花生秸秆时,切割力是由零逐渐增大至最大值而后再逐渐降为零这样不断变化的,而不是一个恒定的值,切割力最大值为50 N。

图9 切割力曲线图

结合如图10所示的秧蔓切时的等效应力图更能直观的看出秧蔓切割过程中切割力的变化情况。图10(a)为初始状态,这时圆盘锯刀还未与秸秆接触;图10(b)为切入阶段,此时刀盘刚开始切入秸秆,即对应图9中第一个转折点;图10(c)所示阶段刀盘进给到秸秆中间位置,此时同时切入秸秆的刀齿数最多,所以这时切割力最大,对应图9中切割力为50 N的转折点;图10(d)所示阶段为刀盘开始切出,这时切割力开始快速下降。下降一段时间后,随着刀盘的前进其上表面开始切割秸秆残余部分,所以出现一段上升趋势,直至刀齿完全切出,即图10(e)所示;图10(f)所示阶段秸秆掉落,切割力为0。

(a) 初始状态

3 秧蔓切割验证试验

3.1 测力试验台

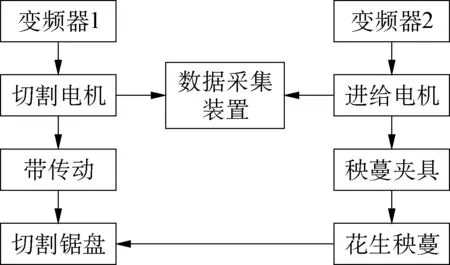

为了验证仿真试验是否具有参考价值,通过模拟花生秧蔓收获的实际状态,设计了秧蔓大批量进给状态下切割力测定试验台进而获得的花生秧蔓切割力。试验台主要包括机架、动力与传动系统、秧蔓夹具、数据采集系统等。剪切试验台主要包括机架、动力与传动系统、秧蔓夹具、数据采集系统等。试验台工作流程如图11所示,切割状态如图12所示。切割的同时通过数据采集装置(电流表、电压表),记录不同切割情况下花生秧蔓剪切时电机的功率。

图11 试验台工作流程图

图12 花生秧剪切试验

3.2 切割力获取与结果分析

秧蔓夹取完成后,调整锯盘高度使切割位置位于秧蔓离地50 mm处,在电压400 V下设定切割电机频率为50 Hz,待电机稳定运行后,开启进给系统,进行切割秧蔓,待电流表稳定后记录切割时得电流表读数,调整转速为500 r/min和进给速度为0.55 m/s进行3次重复试验。

Fc=UIη/vp

(4)

式中:U——切割电机工作电压,V;

I——切割电机工作电流,A;

η——传动效率,取0.75~0.85;

Fc——切割力,N。

验证试验工作参数的选取与仿真试验一致的情况下,验证试验所得切割力为51.62 N,验证值与仿真值相对误差为3.24%,说明有限元仿真对花生秧蔓切割力的测定是可行的。

4 结论

1) 通过对锯盘刀刃上任意一点的运动分析,确定了刀齿高度的取值范围,即机组前进速度为0.55~1.26 m/s,锯盘转速500~1 500 r/min时,刀齿高度H≤16.6 mm。

2) 通过对切割过程的仿真计算,得出圆盘锯刀在切割花生秸秆时,切割力的变化规律是由零逐渐增大至最大值而后再逐渐降为零的过程。在盘厚5 mm、刃倾角20°、齿高17 mm时,花生秧蔓的切割力最大值为50 N。

3) 通过搭建测力试验台,得到验证值与仿真值相对误差为3.24%,说明仿真对花生秧蔓切割力的测定是可行的。

为了更加真实的获得花生秧蔓的切割力,今后应对大田作业时的花生收获机进行实时的切割力测定。