国外谷物联合收割机脱粒分离系统发展现状与展望*

2021-02-22张正中谢方平田立权刘大为王修善李旭

张正中,谢方平,田立权,刘大为,王修善,李旭

(1. 湖南农业大学机电工程学院,长沙市,410128; 2. 金华职业技术学院,浙江金华,321007; 3. 智能农机装备湖南省重点实验室,长沙市,410128)

0 引言

谷物联合收割机主要用于收获水稻、小麦、玉米、谷子等粮食作物以及油菜、大豆等部分经济作物,在田间可完成切割、脱粒、分离、清选、装袋或随车卸粮等若干项工序[1-3]。谷物联合收割机是重要的农用机械之一,能够很好的提高谷物收获效率、降低劳动力成本[4]。脱粒分离系统是谷物联合收割机的重要组成部分,收获作业的谷粒损失和破碎直接受到脱粒分离系统的影响,其工作状况直接影响到整机的性能[5-6]。因此,许多科研工作者、农业机械生产厂家在谷物联合收割机、脱粒分离系统及相关技术领域做了大量研究和探索。

目前,我国设计生产的谷物联合收割机以中、小型为主,大型谷物联合收割机的研制还处于起步阶段,与国外的先进技术差距较大[7-8],喂入量8 kg/s以上的谷物联合收割机主要依赖进口,每年进口大型谷物联合收割机500台套左右[9]。随着我国农村土地集约化经营和农机合作社的建立,农业生产模式逐渐向规模化、大型化经营转变。同时,谷物等作物单产不断提高对联合收割机的相关性能要求也越来越高,市场对能够实现高效率高质量收获的大型联合收割机的需求将会不断扩大。脱粒分离系统的性能已经成为大喂入量工作环境下制约大型联合收割机工作效率提升的重要因素,因此有必要对现有的国外先进的联合收割机脱粒分离系统的装置和技术进行深入的分析与探讨。

近年来,国外谷物联合收割机以超大型机型为主,智能化、信息化技术得到广泛应用,已经实现了低损高效的智能自主收获[10-13]。本文对国外著名生产厂家的谷物联合收割机的脱粒分离系统结构、脱分系统发展的最新技术进行分析和总结,并对未来发展方向加以展望,以促进我国谷物联合收割机脱粒分离系统的不断改进和升级,实现适应现代化收获作业的大型谷物联合收割机的国产化。

1 脱粒分离系统结构发展现状

对国外12家著名生产厂家的39个系列的谷物联合收割机的脱粒分离系统的结构发展进行追踪和研究。研究分析了上述各生产厂家的谷物联合收割机的脱粒分离系统结构发展现状,以脱粒分离装置结构、脱粒凹板的技术发展和相关技术创新进行阐述。

1.1 脱粒分离装置结构

1.1.1 单轴流滚筒式脱分装置

单轴流式脱分装置包括纵轴流式和横轴流式,它们共同的特点是具有脱粒时间长、过程柔和、脱净率高和破碎率低等优点,国外不同生产厂家的单轴流滚筒式脱分装置的汇总如表1所示。

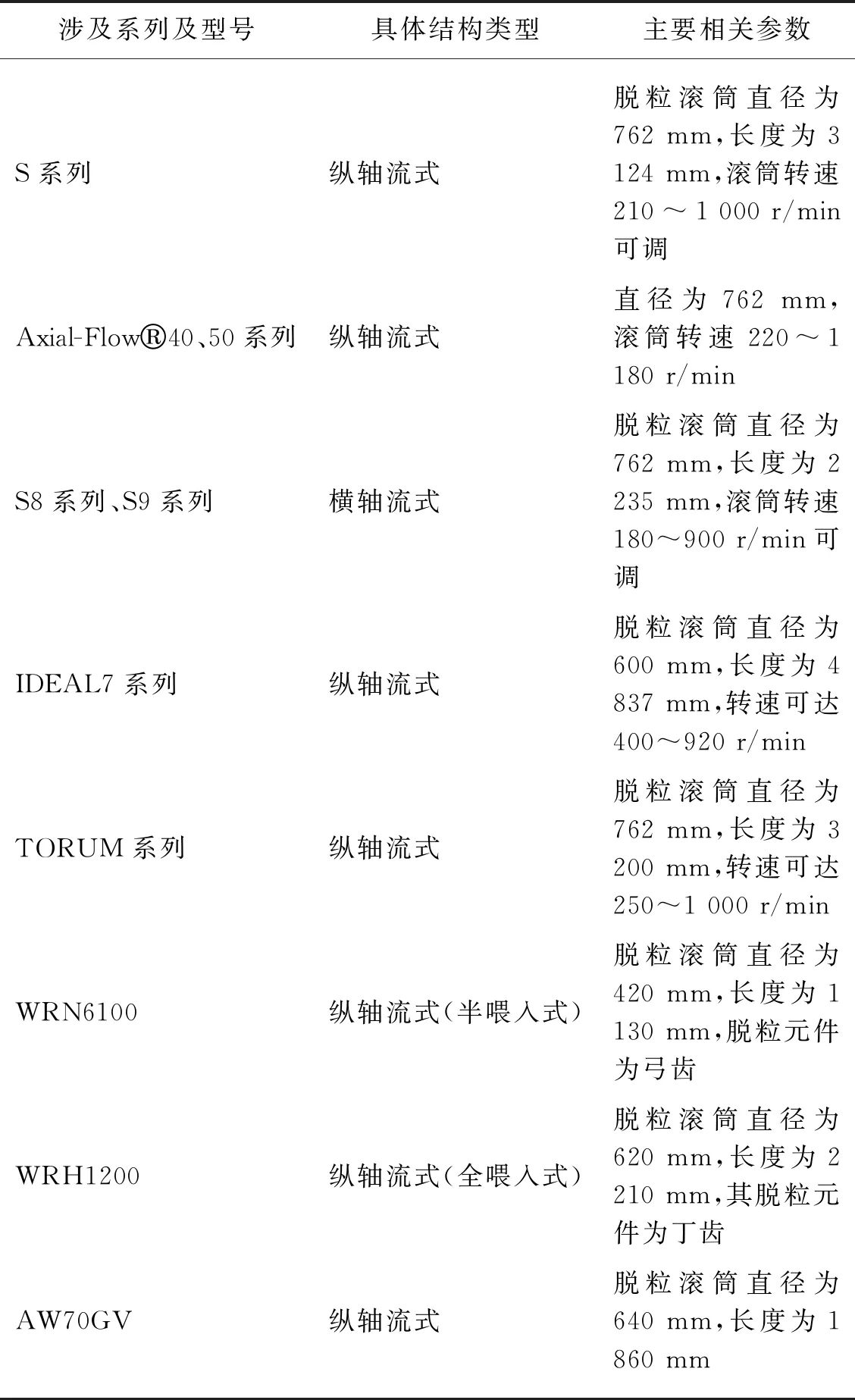

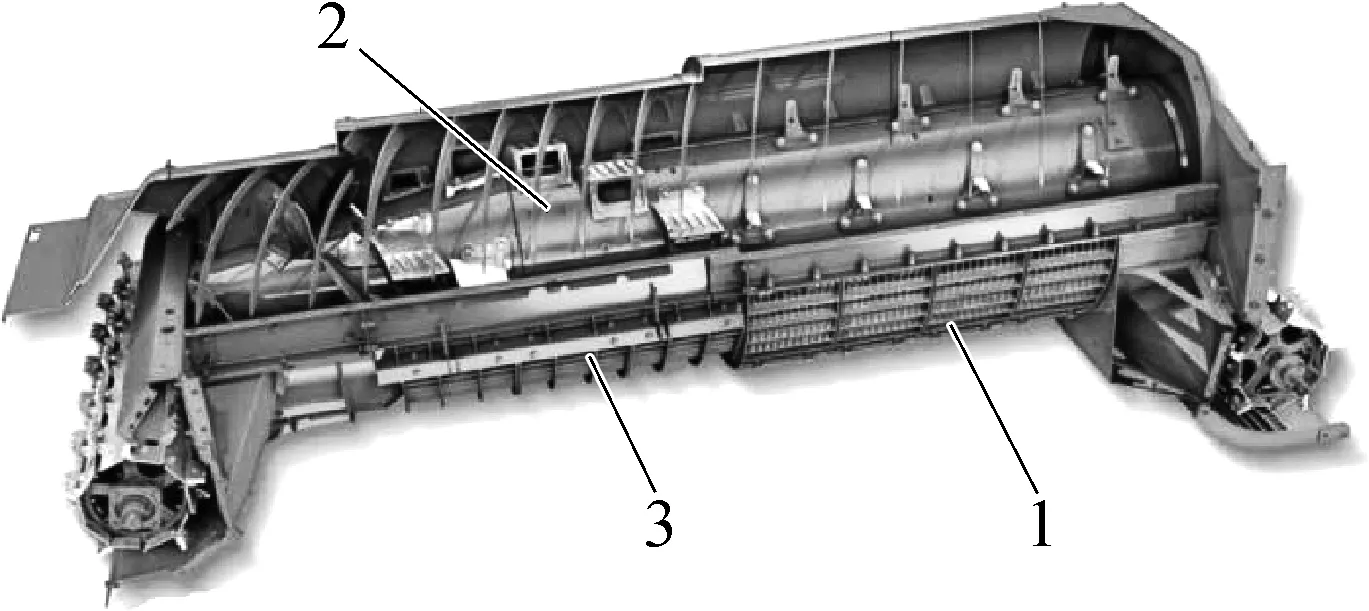

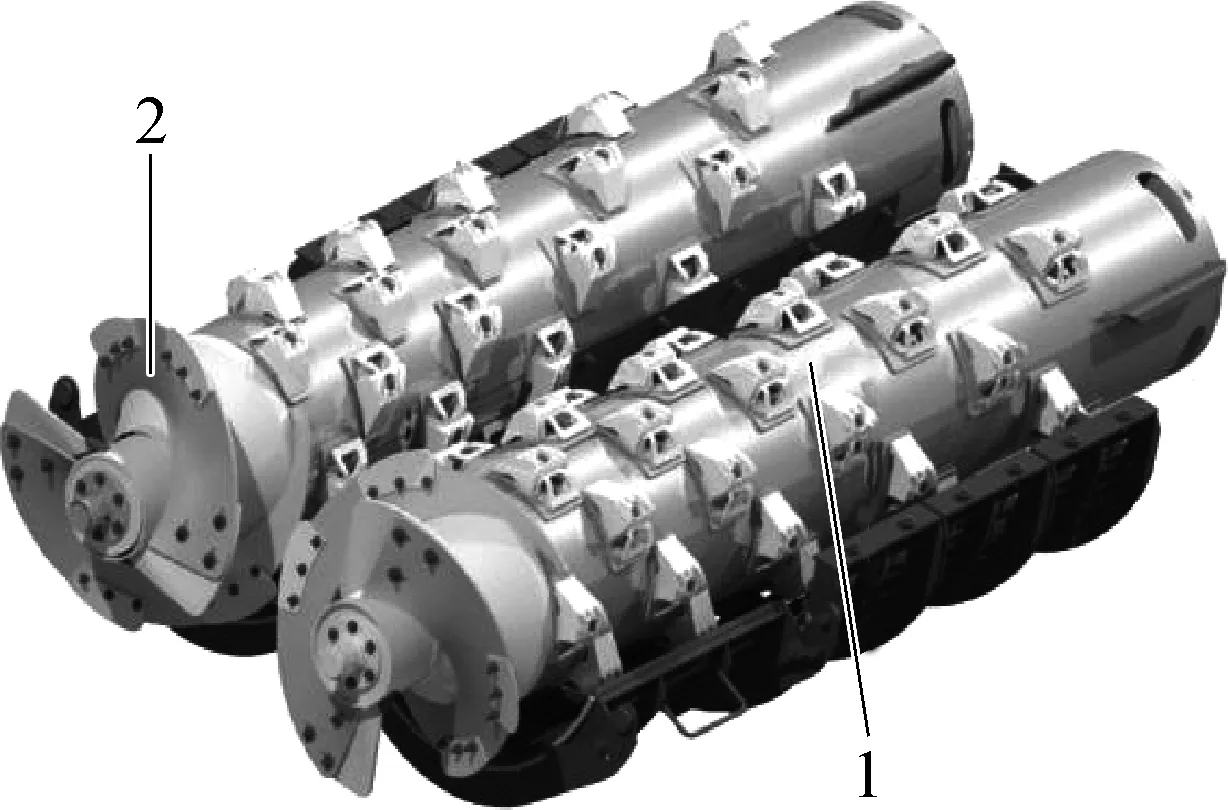

John Deere S系列的谷物联合收割机上装备有纵向轴流单滚筒及凹板的脱分系统,子弹型轴流脱分滚筒长为3 124 mm,直径为762 mm,根据不同作业对象滚筒转速210~1 000 r/min可调,脱粒凹板面积为1.1 m2,分离凹板面积为1.54 m2,如图1所示。该纵向轴流单滚筒式脱分系统由喂入部分、脱粒部分和分离部分组成,装备有大直径的脱粒滚筒,可以在较低的转速下让作物产生较高的惯性,从而降低脱分装置的功率消耗,如图2所示。

表1 不同生产厂家的联合收割机单轴流滚筒式脱分装置

图1 S系列纵向轴流单滚筒式结构示意图

图2 纵向轴流单滚筒的组成

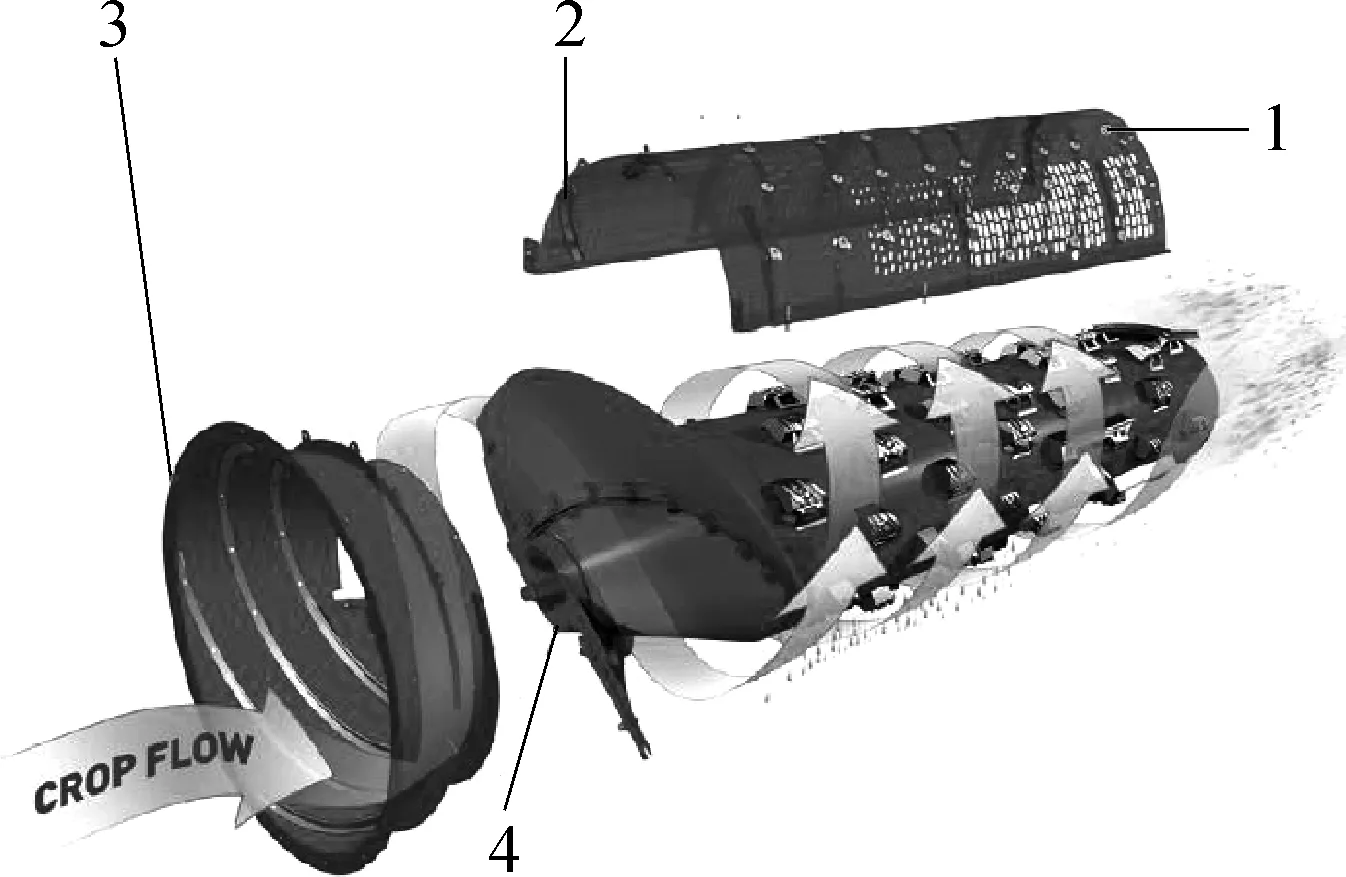

Case IH轴流滚筒联合收割机(Axial-Flow® combines)的240系列机型装备的脱粒分离系统由直径为762 mm的AFX转动滚筒、转筒同心笼和凹板组成,结构如图3所示。AFX转动滚筒前段设置有锥形过渡端,可以促使作物由喂入轮平顺的进入到脱粒室内。AFX转动滚筒从前至后设有等螺距叶轮、纹杆式脱粒元件和螺旋抛掷器,可以让作物进行有效充分的脱粒分离。在转筒同心笼上设有可调角度的导向板,根据作物的种类和喂入量的不同可进行调整。配置有不同的结构凹板,可以根据不同的作物类型进行方便的更换。

图3 Case IH纵向轴流单滚筒式结构示意图

Gleaner谷物联合收割机采用的是横置轴流单滚筒式配合360°包角的凹板的脱粒分离系统,脱粒滚筒的直径为762 mm,其上设有6排18 mm高的纹杆,脱粒元件的纹杆经过镀铬处理,且一条纹杆上的纹路拥有相向的设置,脱粒滚筒通过与360°包角的凹板联合工作,可以使得谷物脱粒时更加的柔和、彻底,自由籽粒可以从各个方位分离出凹板,结构如图4所示。

图4 横置轴流单滚筒配合360°包角的凹板

1.1.2 双轴流滚筒式脱分装置

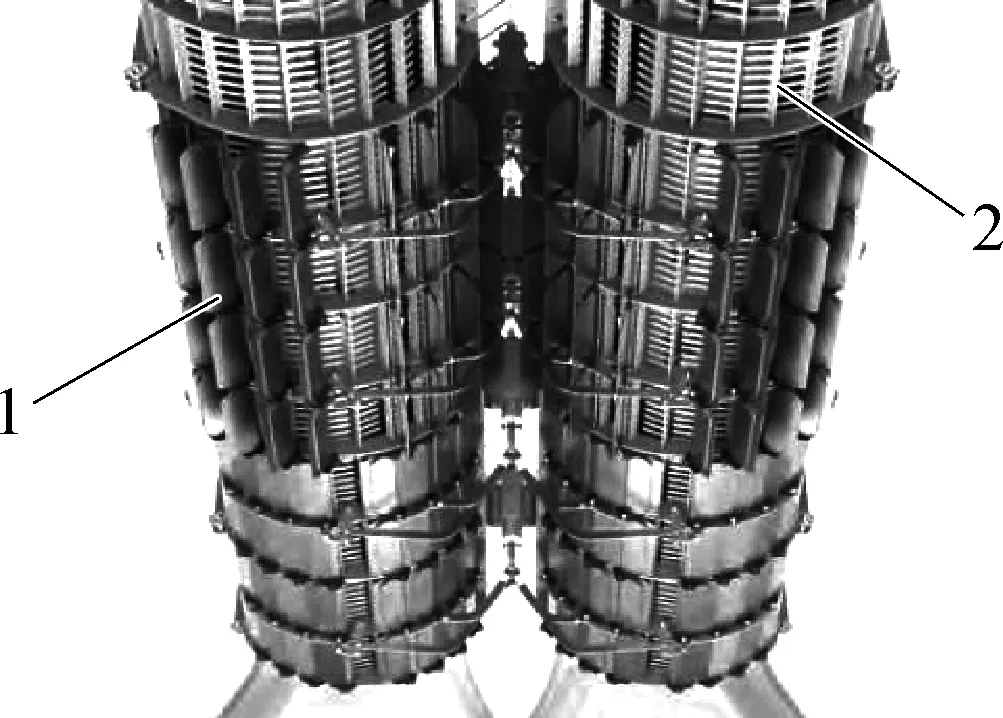

纽荷兰(New Holland)在40多年前发明了纵轴流双滚筒(Twin Rotor®)脱粒分离系统[17-20],经过不断的优化和发展,其CR系统拥有较好的工作效率和籽粒获得的质量,结构如图5所示。安装在纵轴流双滚筒之前的喂入滚轮可以在输送作物过程中对物料流进行加速,纵轴流双脱粒分离滚筒可以产生更多的离心力,使得谷粒能够更快的分离从而到达最佳的输出效率。CR系列脱粒分离室上的导流板可以远程控制角度,以满足不同喂入量和含水率的作物能在脱分籽粒时保持最佳的效果。

图5 CR系列轴流双滚筒式结构

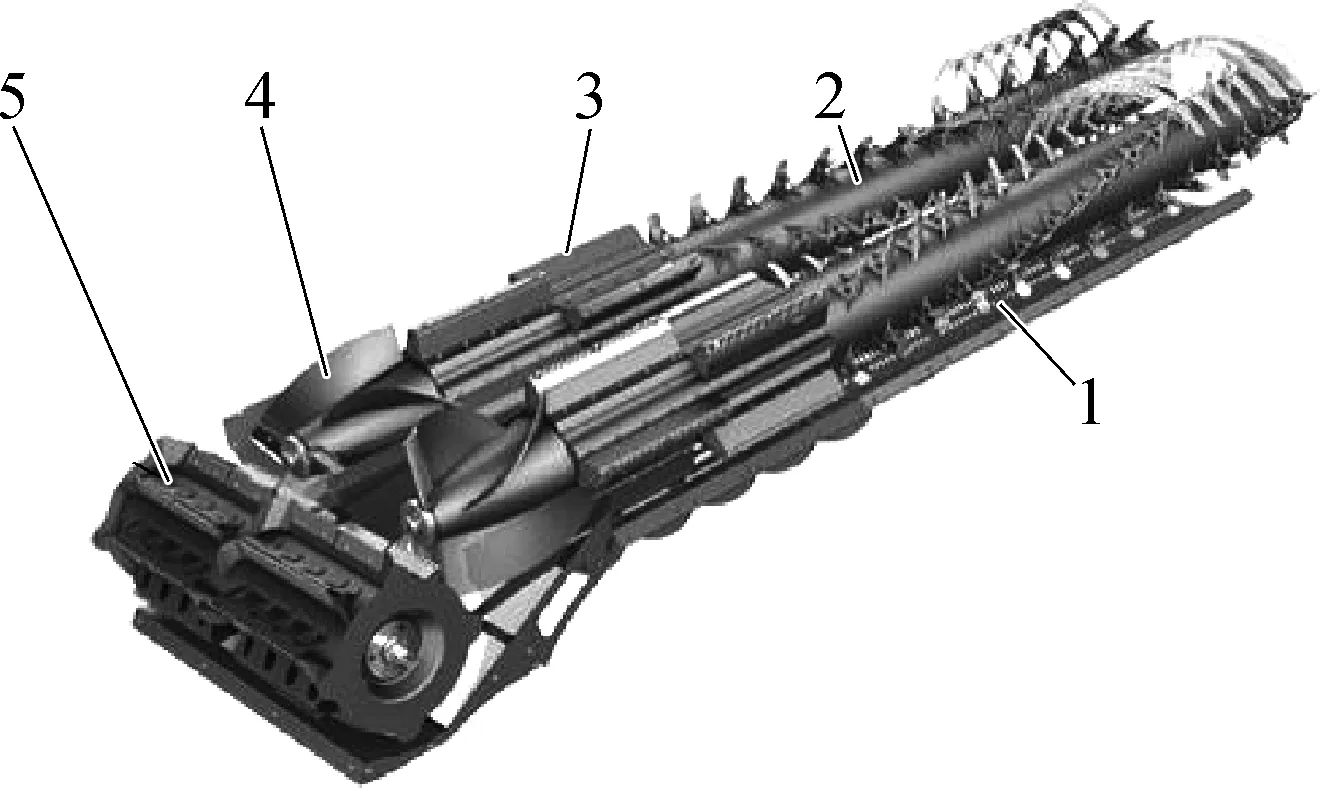

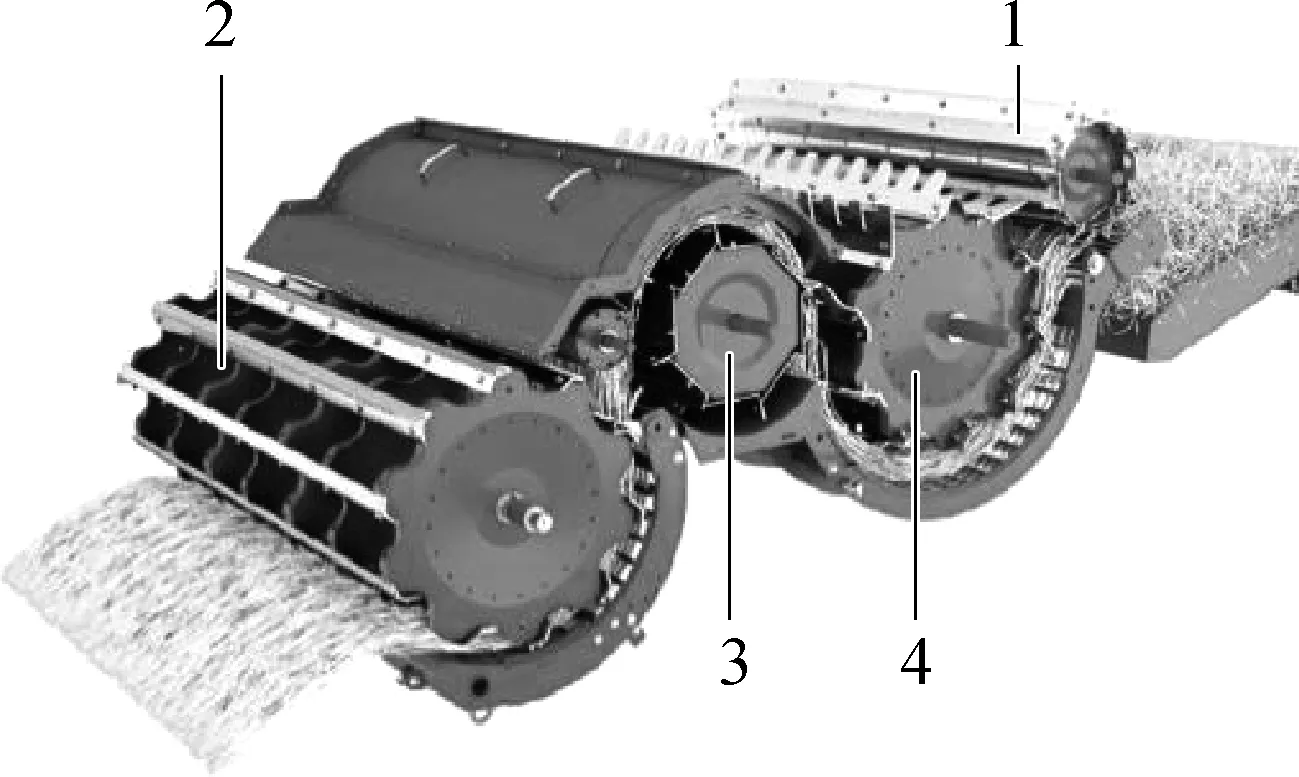

IDEAL系列谷物联合收割机技术先进,有IDEAL7、IDEAL8、IDEAL9几个型号。IDEAL8和IDEAL9机型的脱分系统的类型为纵向轴流双滚筒式,结构如图6所示。喂入滚筒直径为600 mm,其转速可以与轴流双滚筒的转速自动匹配:总是为双轴流滚筒转速的70%。由于喂入滚筒转速自动匹配到最佳,因此会产生一个稳定的作物物料流,保证理想的物料输送效果。IDEAL系列纵向轴流双滚筒由喂入部分、脱粒部分、分离部分和排草部分组成,滚筒直径为600 mm、总长为4 837 mm,与滚筒相配合凹板的有效脱分面积为4.06 m2。喂入部分设有多片螺旋叶片与前部喂入滚筒联合工作,脱粒部分为2组4排纵向设置的脱粒纹杆。分离部分由高度为140 mm的相后倾20°的齿形元件组成,齿形元件共4排成螺旋分布。

图6 IDEAL系列脱粒分离系统

1.1.3 切流滚筒+纵轴流滚筒式脱分装置

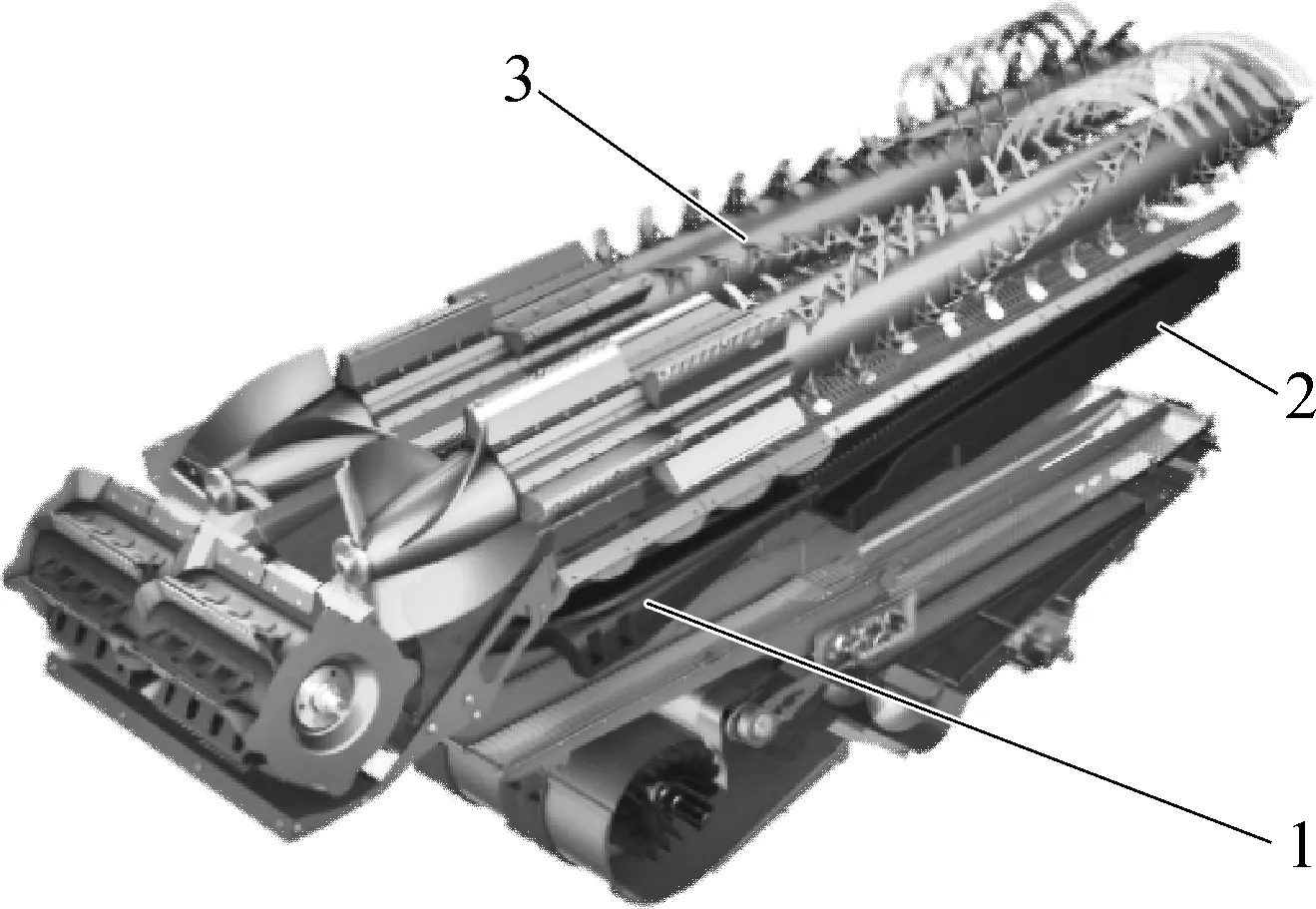

John Deere C系列的联合收割机采用切流双滚筒+纵向轴流双滚筒式脱粒分离系统,该系列设置有滚筒拽拉和释放动作(pull and release action)可以让C系列联合收割机有效的处理高含水率的作物和提供更好的收获后茎秆质量,如图7所示。在脱分系统的前部设有直径660 mm的纹杆式切流主脱粒滚筒,大尺寸的滚筒和凹板提供了更强劲的脱粒分离能力。在主脱粒滚筒后设置有上击式滚筒(Overshot beater),其转动方向与主脱粒滚筒方向相反,因此作物流方向没有突变,形成一个“几”字形运动轨迹,可以让作物平顺的从主脱粒滚筒和凹板流动到后端的装置中并维持茎秆的完整性。

图7 C系列切流双滚筒+纵向轴流双滚筒式结构示意图

Claas的LEXION 770-740系列机型上装备有APS混合式系统(APS HYBRID System),该系统由APS(Accelerated pre-separation)和双纵轴流分离滚筒(ROTO PLUS)组成[21],如图8所示。双纵轴流分离滚筒系统由两个直径为445 mm长度为4 200 mm 的滚筒组成。当针对易损的作物进行作业时,双分离滚筒可以提供附加的脱粒工作,因此切流主脱粒滚筒可以相应的降低转速以增加脱粒质量。双分离滚筒相比其他系统类型的单分离滚筒的直径要小,因此会产生更强的离心力和更优的脱粒能力。同时,双分离滚筒的转速可以独立调整以满足不同工作情况,如LEXION 770-740机型可以控制滚筒转速从350~1 050 r/min。

图8 APS混合式脱分系统

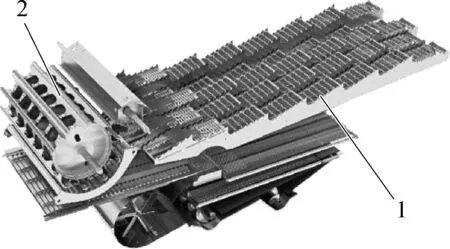

1.1.4 切流滚筒+键式逐稿器式脱分装置

国外有很多系列的谷物联合收割机为切流滚筒+键式逐稿器式的脱粒分离系统,其中又分为切流多滚筒和切流单滚筒,如图9所示为Claas旗下的切流多脱粒滚筒及凹板+键式逐稿器脱分装置,图10为Rostsel mash的ACROS系列的切流单脱粒滚筒及凹板+键式逐稿器脱分装置。

图9 APS+键式逐稿器脱分系统

图10 切流单脱粒滚筒及凹板+键式逐稿器

1.2 脱粒凹板的技术发展

1.2.1 脱粒间隙可调

许多谷物联合收割机的脱分系统配置有脱粒间隙可调节的技术和装置,如John Deere S系列的纵向轴流单滚筒配置有主动凹板调节系统(ACI)和电控可调导向叶片,脱粒部分可以根据不同的作物种类状况、不同的喂入量下即时的调整滚筒和凹板的脱粒间隙、导向叶片的角度,使得作物在脱粒装置中得到高效充分的作用,从而实现最优的脱粒效果。

Fendt C系列和L系列的切流多滚筒式脱分系统的主脱粒滚筒为纹杆式,其凹板的前端和后端可以独立的进行脱粒间隙的调整以满足多种收获情况[22]。该系列的分离滚筒下的凹板也可以转动调整,当凹板在分离滚筒之下,这样的设置有利于在长秸秆高含水率的情况下提高分离性能。当凹板在分离滚筒之上,主要适用在干燥情况下较低强度下的脱分情况。

1.2.2 脱粒盖板可调

Claas双纵轴流分离滚筒(ROTO PLUS)下方配置有相应凹板,在凹板的前部设有可控制开闭和开启角度的盖板。该装置可以在不阻碍作物流的前提下加强系统的分离效果,同时实现4D清选系统的工作,让清选系统获得更好的物料状态。例如当作物物料干燥时,可以关闭盖板以减少清选筛的载荷,当作物物料潮湿的情况下,打开盖板增加脱粒区域以获得最佳的脱粒分离效果,如图11所示。

图11 双纵轴流分离滚筒下方配置的凹板筛及盖板开闭情况

1.2.3 回转式凹板

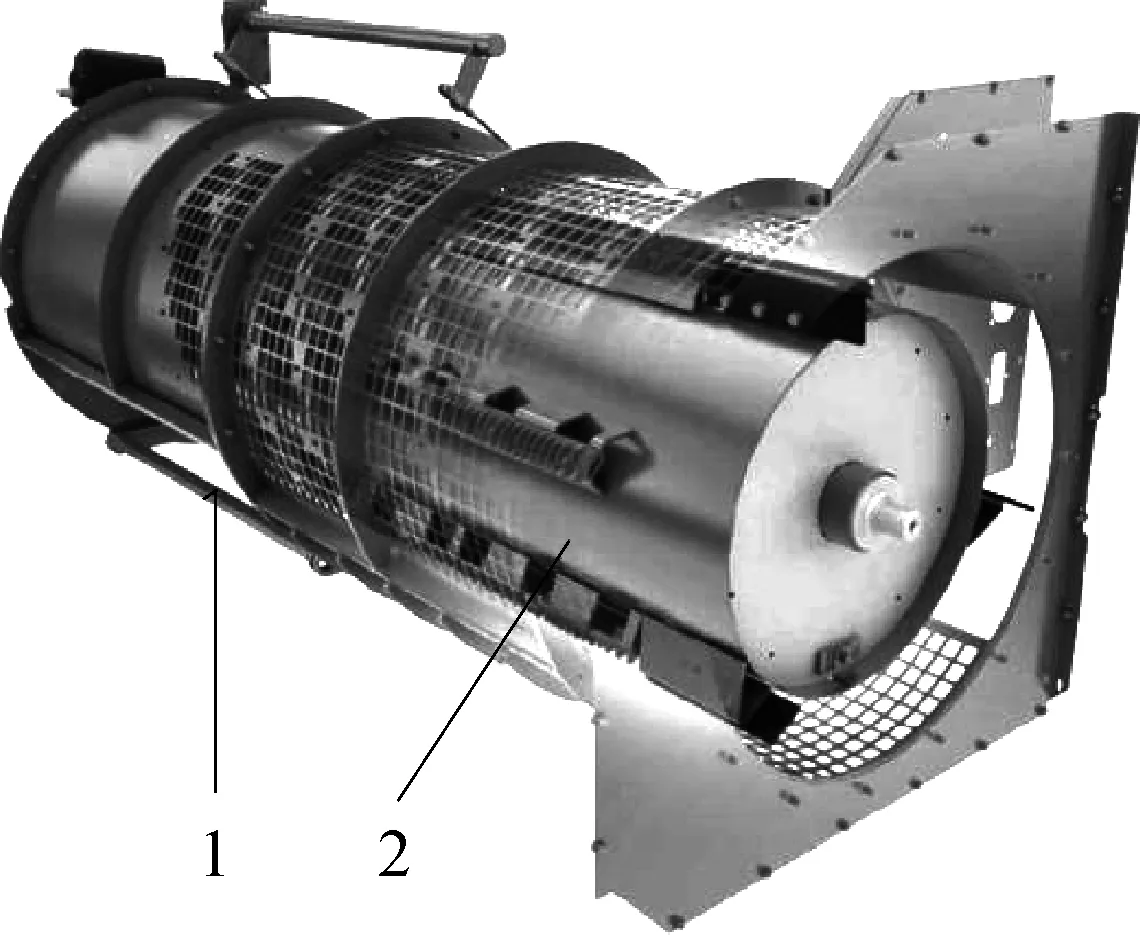

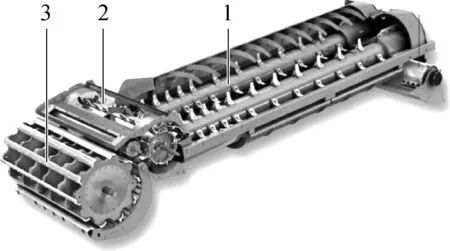

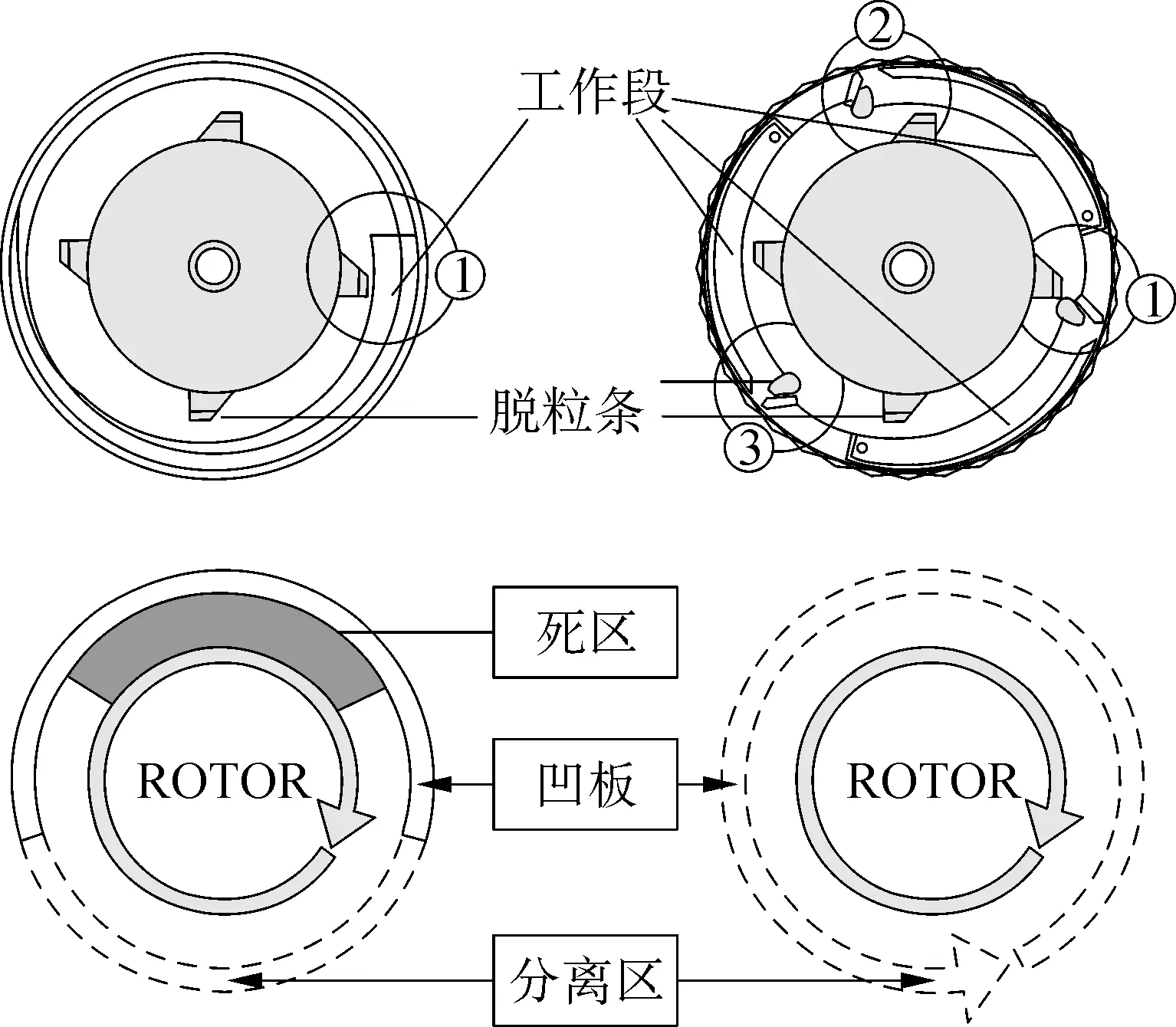

Rostsel mash TORUM系列为纵轴流单脱粒滚筒及凹板,主脱粒滚筒的直径为762 mm,长度为3 200 mm。主脱粒滚筒包括螺旋叶片喂入段、由纵向安装的纹杆组成的脱粒段、螺旋叶板组成的分离段,如图12所示。该脱分系统最大的特点是配置了360°旋转式的凹板(rotating concave),在旋转凹板上设置有三个工作段,每个工作段会设置一条纵向安置的脱粒条。因此当旋转式凹板工作时,不会像传统固定凹板一样在脱粒室的上盖形成一个“死区”,整个脱粒滚筒的圆周都是分离区域,特别有利于缓解当大喂入量和高含水率作物在脱粒滚筒的造成的堵塞和缠绕,有利于各种作物和不同工作情况下的谷粒脱分,如图13所示。

图12 TORUM系列纵向轴流单滚筒式结构示意图

(a) 传统固定不动的凹板 (b) 360°旋转式的凹板

1.3 相关技术创新

1.3.1 APS系统

Claas联合收割机装备的APS系统由多个切流滚筒组成,由加速预脱滚轮及凹板、主脱粒滚筒及凹板和逐稿轮等组成,如图14所示。加速预脱滚轮可把作物流从3 m/s加速到20 m/s,有30%的谷粒在该装置完成脱离并送进清选系统,剩下的作物将以稳定的速度、角度和物料厚度送入主脱粒滚筒处。最新型号的主脱粒滚筒为直径755 mm的纹杆式脱粒滚筒,与主脱粒滚筒配合的凹板可以由液压控制进行脱粒间隙的调整。

图14 APS系统

1.3.2 上击式滚筒

John Deere T系列的联合收割机的切流多滚筒由主脱粒滚筒及凹板、上击式滚筒及凹板、丁齿式分离滚筒及凹板、后部滚轮组成(图15)。

图15 切流多滚筒的“几”字形物料运动轨迹

在主脱粒滚筒的后上方设置上击式滚筒及凹板,该滚轮直径为500 mm,物料是从滚筒上部通过,并从相对较高的位置进入到丁齿分离滚筒中,作物流方向没有突变形成一个“几”字形运动轨迹,从而使得作物茎秆不会严重弯曲,在降低功耗的基础上获得高质量的脱粒效果。

1.3.3 谷粒收集盘

IDEAL系列机型在脱分凹板之下配置特有的IDEAL balance系统,该系统的核心是有两个谷粒收集盘,如图16所示。前一个谷粒收集盘在纹杆脱粒部件之下,将脱下的经过凹板筛的物料输送至预备抖动板的前端,后一个谷粒收集盘在螺旋丁齿分离部件之下,将脱下的经过凹板筛的物料输送至预备抖动板的后端,这样可以充分的利用好预备抖动板,使得谷粒清选更加充分。同时,因为有IDEAL balance系统两个收集盘的存在,当联合收割机有15%的机身倾斜时,还是会保持正常的物料流。

(a) IDEAL系列脱分系统

2 脱粒分离系统智能化技术现状

2.1 智能控制系统ICA2

美国John deere的S系列联合收割机装备有智能控制系统ICA2(Integrated Combine Adjust),该系统能够根据不同的作业情况自主的调整收获机相关工作进程和参数,减少操作人员的手动调整,让联合收获机得到最高效的性能表现。

智能控制系统ICA2包含脱粒分离系统相关的主动凹板调节系统ACI和电控可调导向叶片,智能控制系统可以根据不同的作物种类状况、不同的喂入量实时的调整脱粒滚筒的转速、凹板脱粒间隙、导向叶片的角度,使得作物在脱粒装置中得到高效充分的脱分作用,从而实现最优的脱粒分离的效果。谷物脱分清选后的籽粒情况,也可以通过摄像头在操作终端上显示出来。

2.2 AFS智能控制系统

Case IH的Axial-Flow®250系列的联合收割机装备有AFS智能控制系统(AFS HARVEST COMMANDTM),该智能控制系统可以提供使用者四种不同收获性能的模式,分别为性能模式(Performance)、谷粒质量优先模式(Grain Quality)、最大产量模式(Max throughput)和产量选定模式(Fixed throughput)。在相应的模式下联合收割机会根据不同的作物情况实时自动调整收获机的各项工作部件的运行参数,使其获得相关模式设定下的最佳收获性能。在智能控制系统中,Case IH系列联合收割机运用了16个传感器进行收获环节的监控,并通过7个执行部件实现收割机实时调整,包括脱粒分离环节的脱粒滚筒转速调节和脱粒室上方物料导向板角度的调节。滚筒转速和导向板的角度位置都会在触摸屏上实时显示,该智能控制系统的使用可以帮助没有经验的操作员达到专家操作员的水平,使得联合收获机达到最佳的使用效果。

2.3 IntelliSenseTM智能控制系统

New Holland CR系列联合收割机装备有IntelliSenseTM智能控制系统,该系统拥有多个传感器监控收获机的工作情况,包括喂入量传感器、机身倾斜传感器、产量和作物含水量传感器、脱粒损失传感器、筛面损失传感器和筛面负载传感器等。IntelliSenseTM智能控制系统能够提供操作者四种收获策略,分别是籽粒损失最小策略、籽粒收获质量最佳策略、最大收获量策略和设定收获量策略。当策略设定后,智能控制系统可以控制双脱粒滚筒转速、导向板角度、上下筛的开孔度、清选风机的转速和收获机前进速度等工作参数以达到设定的收获策略目标。IntelliSenseTM智能控制系统可以实时的调整各项工作参数,让收获机的作业性能够达到最有经验的驾驶员来才有的最佳操控的表现。

2.4 IDEALharvestTM智能脱粒清选控制系统

Fendt的IDEAL系列联合收割机装备有IDEALharvestTM智能脱粒清选控制系统,该系统在脱粒滚筒和振动板设有52个独立的MADS籽粒传感器,能够精确的记录和确定作物流和籽粒脱分的情况,根据这些数据,智能脱粒清选控制系统可以自主的调整之前操作员预设的收获策略以达到最好的脱粒效果。

操作员可以在智能控制系统中方便的选择三个关键的收获策略:籽粒破损最低、籽粒损失最低和最佳的籽粒清洁质量,也可以最佳输出产量为优先级进行收获作业。智能脱粒清选控制系统会根据操作员设置的收获策略以及具体的工作情况,实时的调整收获机的脱粒滚筒转速、脱粒间隙、筛孔开口大小和收割机前进速度,以实现最佳的收获效果。

2.5 TechTouch 2智能控制系统

MF ACTIVAS系列机型装配有TechTouch 2智能控制系统[23],操作员可以在驾驶舱对收获机脱粒相关参数进行设置,包括主脱粒滚筒转速、脱粒凹板的前后间隙、清选风机的转速和上下筛的筛孔开度指。根据不同作物种类和具体的情况,如作物的干或湿的情况,系统会对历史操作参数进行保存记录,以备收获机下次收割相同作物和工作环境时快速进入较佳的工作状态。

2.6 智能操作辅助系统CEMOS AUTOMATIC

德国CLaas的联合收割机的较高级别的机型上,装备了智能操作辅助系统CEMOS AUTOMATIC,该系统包括了自动脱粒(AUTO THRESHING)、自动分离(AUTO SEPARATION)和自动清选(AUTO CLEANING)等子功能,该智能操作辅助系统能够自主测试联合收割机不同的各种参数设置(self-learning process)、不断的优化联合收割机的收获性能,特别是在LEXION8000-7000系列机型上的CEMOS AUTOMATIC系统运用了人工智能(AI)实现收获机根据现场实时状况自主完成最佳收获性能的工作参数设定。系统能够通过获取作物品质、喂入量等作物与收割设备作业信息,针对收获条件按照设定好的策略自动优化脱粒滚筒转速和脱粒凹板间隙,实现作业质量与性能的优化,达到最佳作业效率。借助于该系统,驾驶员无须知道为实现目标要进行哪些设置操作,只需提供农学策略,机器自学习系统便会按照策略来优化所有设备参数。智能操作辅助系统的选择和控制可以通过驾驶舱的触摸屏完成。

智能操作辅助系统自动脱粒功能可以通过控制主脱粒滚筒转速、脱粒凹板间隙来实现最佳工作参数的设定。自动分离功能是通过调整纵向双轴流脱分滚筒的转速、分离凹板筛上的盖板开启角度来实现最佳工作参数设定。自动清选功能通过清选风机转速调整、上筛和下筛的开孔大小来实现工作参数的设定和调整的。

3 联合收割机机型对比分析

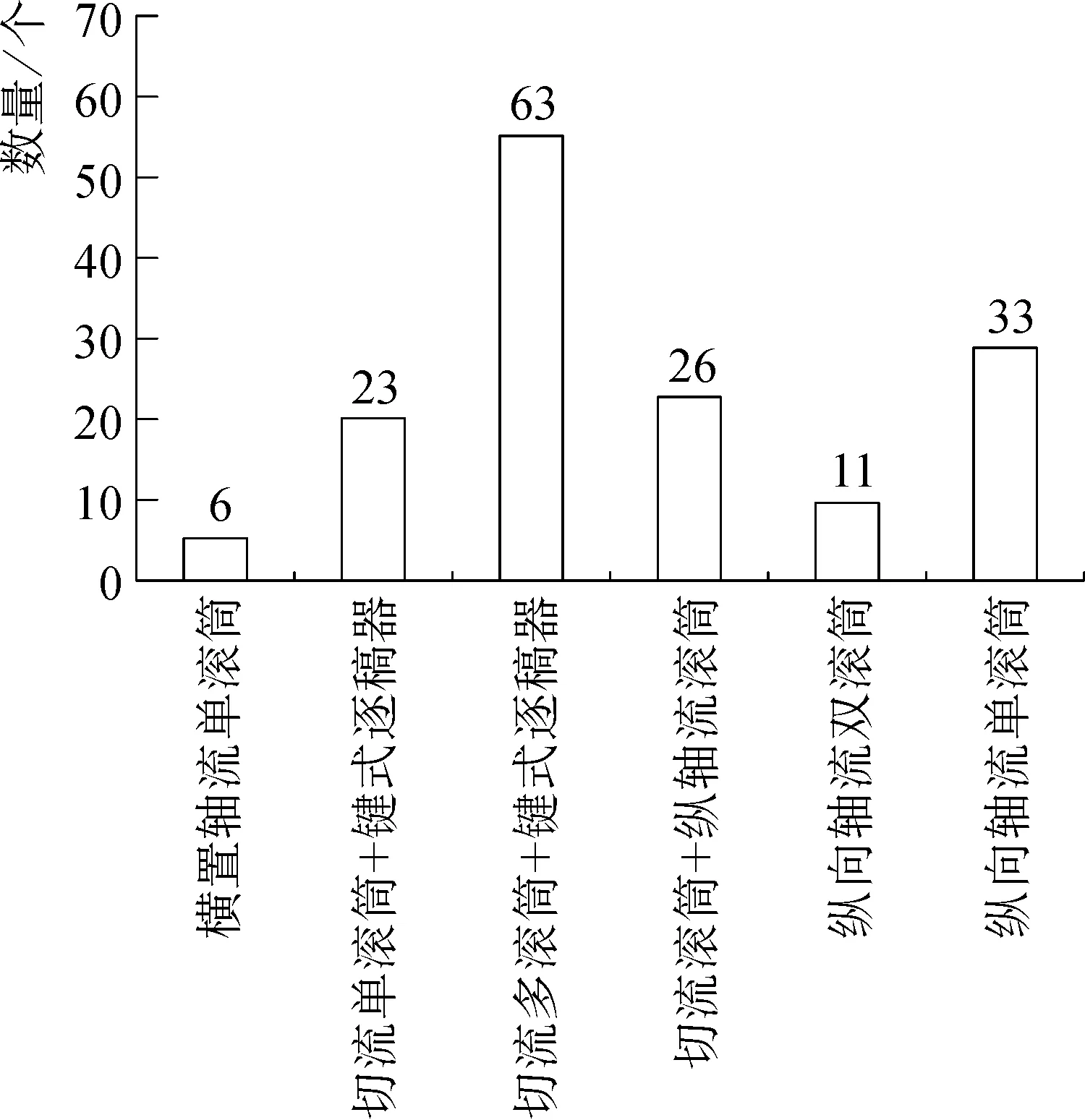

本文调研和整理了国外12家主要的谷类联合收割机制造和生产厂家的相关品牌,汇总联合收割机系列39个,统计有162个谷物联合收割机相关型号,对这些谷物联合收割机的脱粒分离系统的结构进行分类,共分6个大类:纵向轴流单滚筒式、纵向轴流双滚筒式、切流滚筒+轴流滚筒式、切流多滚筒+键式逐稿器式、切流单滚筒+键式逐稿器式、横置轴流滚筒式,每个脱分系统结构下联合收割机机型数量分布情况如图17所示。

由图17分析可知,目前国外的谷物联合收割机脱粒分离系统的结构类型,按照机型种类占比数量最多的是切流多滚筒+键式逐稿器式,在总数162个机型中占38%。切流单滚筒+键式逐稿器式的机型有23个,占比为14.1%。纵向轴流单滚筒式的机型有33个,占比为20.3%。切流滚筒+纵轴流滚筒式的机型有26个,占比为16.0%。纵向轴流双滚筒式和横置轴流单滚筒式机型数量最少,分别为11个和6个。由此可见,国外谷物联合收割机脱粒分离系统的结构按照机型数量多寡来统计,还是以切流滚筒+键式逐稿器式为主流类型(包括了切流多滚筒和切流单滚筒)。

图17 不同脱分系统在联合收割机中的机型数量分布

切流滚筒+键式逐稿器式脱分系统结构历史传承悠久,脱分系统工作效果稳定,在针对作物潮湿、物料流喂入不均匀以及低转速条件下能够保持良好的脱粒分离效果,且作物品质和品种的改良,该脱分方式可以满足工作要求,因此被各大品牌的谷物联合收割机继续使用,且机型数量占比最大。

切流滚筒+纵轴流滚筒式脱分系统的主要机型有John Deere的C系列机型和Claas LEXION8000-7000系列和LEXION783-730系列机型的APS混合式系统。该结构的脱分系统工作时,谷物先由切流脱粒滚筒进行脱粒和加速,然后在进入纵轴流滚筒进行二次脱粒和籽粒分离,双纵轴流脱分滚筒大大提高了谷物的脱净率与分离效率。

纵向轴流单滚筒式脱分系统的主要机型有John Deere的S系列、Case IH轴流滚筒联合收割机(Axial-Flow® combines)全系列机型和IDEAL系列中的IDEAL7机型。纵轴流单滚筒主要由喂入螺旋叶片和脱粒、分离部分组成。滚筒方向与机器的前进方向相同,滚筒的长度、直径及整机配置具有很大的优越性。工作时,谷物从滚筒叶片端轴被强制喂入,螺旋叶片对谷物产生强烈的拖带冲击,谷物在叶片端做螺旋圆周运动,螺旋叶片将喂入的谷物层迅速拉薄,然后推向后部进行后续的脱粒和分离。上述机型的脱分系统,都配置有可调的轴流滚筒转速、凹板间隙和导向板角度,针对不同种类的作物和具体的工作情况,拥有较好的脱粒分离性能。

纵向轴流双滚筒式脱分系统的主要机型有New Holland CR系列和Massey Ferguson、Fendt和Challenger三个品牌共享的IDEAL系列的8和9两个机型。双纵轴流脱粒分离滚筒结构的优点为两纵轴流滚筒相向转动,经凹板分离出来的物料分布对称,有效避免了单纵轴流滚筒籽粒分离后单侧堆积的现象,从而解决了单侧的清选负荷过大问题,有效利用清选系统的分离面积,从而让清选系统的能力得到充分发挥。双滚筒的分离面积大于单滚筒,相同喂入量下每个滚筒的工作负荷减轻一半,所以分离效果要优于单纵轴流滚筒。

横置轴流单滚筒式脱分系统主要配置在Gleaner旗下S8、S9系列的6个机型上,Gleaner谷类联合收割机的横向轴流系统释放的物料总是与清选风机成同一个方向,因此任意一个谷粒物料总是与受到相同速度的气流冲击。而纵向轴流式的脱分选系统,谷粒会在脱分滚筒长度内任一点下落,在不同的位置下落的谷粒,会受到不同清选气流的冲击和作用。因此,Gleaner谷类联合收割机横置轴流的脱分系统及清选系统配合,在该方案下能够获得较好清洁率的谷粒和较低的损失率。

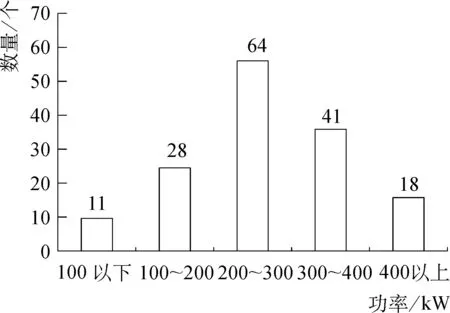

以谷物联合收割机配套发动机的额定功率为统计参数,把功率从小到大分为5个档次,统计国外谷物联合收割机配套发动机的额定功率分布如图18所示。功率200~300 kW的谷物联合收割机占比最大为40%,是目前国际上较为主流的匹配功率范围。功率100 kW以下的谷物联合收割机占比为7%,主要来自于亚洲的Kubota和Yanmar生产的联合收割机。

图18 谷物联合收割机配套发动机的额定功率分布图

功率400 kW以上的大型谷物联合收割机共有18个机型,其装备的脱粒分离系统最为先进,收获效率和谷粒质量表现都较为优异,全部机型都配备了智能收获控制系统,是目前谷物联合收割机的脱分系统先进技术的最佳代表。按照功率大小排序,前6位的机型分别为:Fendt的IDEAL 9PL机型功率为483 kW,其脱分系统结构为纵向轴流双滚筒式;Claas的LEXION 780 TERRA TRAC机型功率为460 kW,其脱分系统结构为切流多滚筒+纵向轴流双滚筒式;New Holland CR10.9机型功率为446 kW,其脱分系统结构为纵向轴流双滚筒式;Gleaner S8机型功率为430 kW,其脱分系统结构为横置单轴流式;Case IH 9240和9250机型功率为410 kW,其脱分系统结构为纵向轴流单滚筒式;John Deere的S790机型功率为405 kW,其脱分系统结构为纵向轴流单滚筒式。由以上统计分析可知,大功率的大型谷物联合收割机的脱分系统都选择了轴流滚筒式,或切纵配合或配置轴流双滚筒,大直径的轴流脱粒滚筒可以适应大喂入量的作业要求,同时根据不同的作物种类和情况,调整滚筒转速、凹板脱粒间隙和导向板角度,充分利用智能化的控制系统,可以实现在大喂入量下最优的脱粒分离性能。

4 发展趋势

目前,国外著名生产厂家的谷物联合收割机已具备较高水平,以超大型为主,智能化、信息化技术应用广泛,向着系列化、大型化、高效率、高质量和高智能的方向发展。

1) 向系列化、大型化方向发展。谷物联合收割机的发展越来越体现系列化的发展,例如约翰迪尔(John Deere)拥有5个系列、18个机型,可提供4种不同的谷物脱分技术方案,配套发动机功率从最低150 kW的PW30PTC机型至最高405 kW的S790机型,有着广泛和均匀的分布。同时,各系列的联合收割机可以装备各种类型的割台以满足不同作物种类的收获。不同系列和机型的谷物联合又能配置不同的割台宽度、底盘驱动方案以适应全球各地不同的工作环境。

本文调研的国外谷物联合收割机有75.9%机型的配套发动机功率在200 kW以上,向着大型化发展的轴流脱粒滚筒的直径基本达到600 mm以上,并配置更大的脱粒分离空间和更强性能的清选系统,联合收割机大型化的发展满足了农作物单位产量不断提高的现实,在农业从业人员不断减少的情况下,依然能保证每年谷物产量的稳定发展。

2) 向低损失、高效率方向发展。国外联合收割机生产企业对脱粒分离及清选系统进行不断地深入研究和技术研发,通过脱分系统结构和工作参数的优化来实现低损的收获,如纵向轴流滚筒式采用组合式的脱粒元件,配合脱粒间隙的实时调整,来实现收获不同含水率的作物的损失为最低水平。同时,广泛采用新型的加速滚筒、角度可调的导向叶片和流量加速分离式的辅助分离机构,来实现高效率的作物收获。

3) 向智能化、信息化方向发展。针对谷物联合收割机高效率、低损失的发展趋势,国外各联合收割机生产厂商以智能化的脱分系统控制技术为重点,运用信息化的多传感器融合技术在关键工况参数和作业质量参数进行实时的获取,通过建立典型农作物的收获作业模式,实现自学习的收获作业决策系统。根据在线监测到的工作参数、作物含水率、喂入量、籽粒破碎率、脱净率、收获损失率和产量等信息,谷物联合收割机实时的自主的进行滚筒转速、脱粒间隙、导向叶片角度、车辆前进速度以及清选等其他系统工作参数的调整,实现谷物联合收割机收获效率最大、损失最低,谷粒质量最佳的工作效果。