关于复杂地质条件下的大坝开挖技术研究与运用探讨

2021-02-21孙国成

摘要:作者参建了某境外水电站建设:水电站大坝为碾压混凝土重力坝,坝顶高程EL.153.0m,坝底设计高程EL.41.0m,最大坝高112.00m,最大开挖高度达180m,混凝土工程量从300万m3优化到现在的170万m3。因地质条件复杂:岩性为石英砂岩、细砂岩、粉砂质泥岩和泥岩且存在互层,坝址区岩层近水平,呈缓平的单斜构造,岩石裂隙发育。因此,如何寻求一套实际可行的开挖技术来有效控制开挖质量,满足复杂的地质条件下建设碾压混凝土坝的坝基设计要求,是大坝开挖施工的难点也是要解决的关键问题。

关键词:开挖技术;复杂地质条件分析;爆破试验;预裂成型难点分析;大坝建基面开挖施工;坝基设计要求;难点关键问题分析。

一、工程概况

某境外水电站工程流域总面积822km2,河长77km,河流平均比降约2%。坝址以上流域面积709km2,河长68.6km。水电站总装机容量为193.2MW,年平均发电量为4.98亿KWh。水电站大坝枢纽工程主要建筑物由112m高碾压混凝土重力坝、坝身5 孔泄水闸、PH3 引水建筑物、PH3 发电厂房和开关站等组成。水库校核洪水位151.88m,设计洪水位150.00m,正常蓄水位150.00m,死水位130.00m,水库总库容7.173 亿m3,死库容3.542 亿m3,正常蓄水位以下库容6.813 亿m3,有效库容3.271亿m3,库容系数为19.9%,为完全年调节水库。坝顶宽度6.0m,坝基最大宽度106m,最大开挖高度达180m,设计开挖量为98.6万方。大坝基建面平均坡度为1:1.447,最缓坡度为1:2.48,整个建基面除几个水平设计平台外,其余部位均呈喇叭型逐渐发散敞开,平台之间无施工马道,各开挖平台之间平均高差为26.25m,最大高差为46m。

二、坝址地层岩性概况

坝址区广泛分布第四系覆盖层,基岩仅在河床及临河床低高程岸坡零星出露,坝轴线下游约300m后至河流拐弯段的河床中基岩裸露。基岩主要为侏罗系中统(J2)~白垩系下统(K1)地层,岩性有石英砂岩、细砂岩及粉砂质泥岩和泥岩。

根据勘探成果将地层和岩性分述如下:大坝两岸地势较为平缓,右岸平均坡度20°~25°,左岸EL.160m高程以下略陡于右岸,坡度约30°~38°。岸坡广泛分布第四系覆盖层,左岸残坡积块碎土厚度4m~9m,右岸残坡积块碎石土厚度9m~16m。基岩为侏罗系中统(J2)~白垩系下统(k1)地层,主要以石英砂岩、细砂岩为主,约占70%~80%,并伴有少量粉砂质泥岩、泥岩等,局部有薄层状石英砂岩与泥岩、泥岩与含砾细砂岩互层现象,岩层近于水平,总体走向NW290°~300°,倾向NE(左岸略偏上游),倾角3°~9°(平均5°)。岩体中主要发育层间缓倾角软弱层带,石英砂岩、细砂岩中发育陡倾角裂隙。

左右坝肩砂岩和粉砂质泥岩互层则更为显著,风化带内砂岩裂隙发育完整并填充粘土,砂岩与粉砂质泥岩、泥岩的接触界面一般有一定厚度的泥化或软化现象;粉砂质泥岩、泥质夹层厚度不均,一般厚度0.1m~0.5m,最小为0.01m~0.08m,较厚的也有0.5~0.8m的起伏差,最大可达12.7m,在坝址区钻孔揭示的泥岩夹层数有13层之多。坝址区两岸边坡风化带岩体厚度大,微风化岩体埋深大。左岸坝基EL.125m高程以上为岩体质量较差的Ⅳ类岩体,EL.125m高程以下及右岸坝基岩体质量为中等的Ⅲ类岩体。采用《水利水电工程地质勘察规范》(GB50287-99)坝基岩体工程地质分类规定,对坝基岩体进行分段工程地质分类:

河床坝基基岩面分布高程为41.25~42.38m,岩性以细砂岩为主,岩体为中厚层状结构,基本无强风化,弱风化带分布深度10~15m;岩体中发育北东东向和近南北向高倾角裂隙及近水平层面裂隙,结构面中等发育。高程41.21~35.0m段岩体RQD值为78~85%,声波纵波速一般为2721~4598m/s,平均值为3715m/s,岩体较完整,强度较高,为Ⅲ1类岩体。

左岸坝基41~125m高程,建基面岩石以石英砂岩、细砂岩为主,占87.2%,局部间夹有粉砂质泥岩、泥岩夹层。仅在95.7~100.7m及41~48m高程分别有一层厚层粉砂質泥岩,其余泥岩类夹层厚度一般为10~25cm。砂岩与粉砂质泥岩、泥岩的接触界面上,软化、泥化程度较低,围压状态下挤压紧密。岩体中发育北东东向和近南北向高倾角裂隙及近水平层面裂隙,中等发育。RQD值一般为70~82%,声波纵波速3000~4500m/s,平均值3600m/s,岩体较完整,强度较高,中厚层状结构为主,局部夹薄层状,坝基总体属Ⅲ2类岩体。高程41~48m及95.7~100.7m两层泥岩类岩层作专门工程处理。左岸坝基125~154m高程,建基面岩石为细砂岩与粉砂质泥岩或泥岩互层,细砂岩占54.2%,泥岩类占45.8%,泥岩类厚度1.00~6.00m,局部细砂岩中夹薄层泥岩5~20cm。两组高倾角裂隙发育,RQD值一般大于60%,声波纵波速一般为2800~3900m/s,平均值为3200m/s左右,岩体完整性相对较差,多呈互层、薄层~镶嵌碎裂结构,坝基为整体质量较差的Ⅳ1类岩体。

右岸坝基岩石以石英砂岩为主,细砂岩仅在靠近河床及坝顶附近有分布,泥岩类岩(夹)层较左岸少,仅占15.4%,在54~62m及101~105m高程分别为两层粉砂质泥岩,其余泥岩类夹层厚度为20~30cm。砂岩与粉砂质泥岩或泥岩接触界面上软(泥)化程度较低,围压环境下挤压较紧密;岩体中发育两组高倾角裂隙和近水平层面裂隙,中等发育。RQD值一般为71~80%,声波纵波速2500~4500m/s,平均为4000m/s左右,岩体较完整,中厚层状结构为主,局部夹薄层状,坝基总体属Ⅲ2类岩体。高程54~62m以及101~105m两层泥岩类岩层作专门工程处理。

三、大坝坝肩开挖

目前国内的大坝开挖经验相当丰富,而且预裂爆破和光面爆破的理论也极为成熟,但面对这个水电站特有的地质条件,能否采用爆破作业来进行有效的大坝开挖施工?为了确保开挖工程优质、安全、高效进行,同时给钻爆作业提供切实可行的爆破参数,在坝肩部位选择适合场地先后进行了五次爆破试验。

1、爆破试验

根据工程施工进度及大坝左右坝肩所揭露的岩层情况,我们在2008年1~3月份在左右坝肩不同高程进行了前后5次开挖爆破作业生产性试验:

2、爆破工艺

3、预裂爆破相关参数的确定

3.1钻孔设备选择

由于受国外实际施工条件的制约,预裂孔只能选用CM-351高风压钻机造孔;保护层及薄层开挖选用YT-28手风钻造孔。

3.2药卷直径的选择

根据不偶合系数即钻孔直径与药卷直径之比一般取值范围为2~5的经验数据,药卷直径选择为φ32mm,其不耦合系数为3.28。

3.3孔距的确定

预裂孔钻孔间距和钻孔直径D有关,通常取=(8~12)D;n值过大,不能保证预裂缝的形成,影响预裂效果;边坡预裂选择a=800~1000mm,岩石较破碎时取小值。

3.4线装药密度的确定

工程地质情况主要为砂岩,平均饱和、湿抗压强度较大,线装药密度的计算:根据公式⊿线=0.042[σ压]0.50.6 ;式中 ⊿线—线装药密度(g/m);[σ压]—岩石抗压强度(MPa);——炮孔间距(m);依据上式计算的结果,最终确定线装药密度为250~350g/m。岩石较软弱部位取小值,岩石相对坚硬部位取大值。

3.5装药结构设计

制作药卷时,应合理确定炮孔内各不同深度处的装药量。由于孔底夹制作用大,为保证裂缝到底,要在孔底增加装药量:孔深大于10m 时,底部增加的药量为线装药密度的3~5倍,把它们平均分摊在孔底1~2m的长度上;5~10m孔深增加2~3倍;3~5m孔深增加1~2倍。坚硬岩石取大值,软弱岩石取小值。接近顶部堵塞段1m范围的装药量约为计算的线装药量的1/2~1/3。炮孔中部的装药量采用计算的线装药量。

3.6堵塞长度的确定

堵塞长度按经验公式L1=(0.7~1.0)W考虑,其中W为最小抵抗线。孔口堵塞长度对预裂面的效果有一定影响,堵塞长度过短则爆破时气体逸出,不易形成预裂缝或预裂缝宽度不够;堵塞长度过长,炮孔内的气体虽不冲出,尽管增强了气体作用时间,但堵塞段有可能就产生不了裂缝或产生裂缝面的质量很差,且爆后堵塞部分易形成较大块石,影响出渣效率。综合考虑决定建基面预裂孔堵塞长度取70~120cm。

3.7爆破参数确定

根据5次钻爆经验和爆破试验验证,坝肩开挖施工预裂、浅孔爆破和手风钻光面爆破的相关参数如下:

4、爆破试验总结

通过5次爆破试验效果和两岸边坡批露的地质状况,并结合后来实际施工过程中的多次验证,经过分析比较:

1、左右坝肩主要由砂岩胶结粘土而成,岩体层理发育,预裂基本无法成型,坝肩土石方的超欠挖很难控制;

2、对于左岸的地质条件,炸药单耗在实际施工中可调整为0.3~0.33kg/ m3;而右岸可调整至0.25~0.28kg/ m3。

3、预裂孔线装药密度控制在0.28~0.32kg/ m较为适宜。

4、设计明确要求在坝基区域内尽量不要进行爆破开挖以免扰动基岩,尽量采取非爆破开挖方式进行施工。由于岩层裂隙非常发育,传统的预裂爆破不足以满足开挖施工的设计需求,需采取其它开挖施工工艺。

5、预裂成型难点分析

左右坝肩砂岩和粉砂质泥岩互层显著,风化带内砂岩裂隙发育完整并填充粘土,裸露岩体层理发育完整,每层厚度大约0.5m~1.0m,主要由砂岩胶结粘土成型。由于这些裂隙、节理、层面和断层的存在,岩体被分割成许多大大小小的块体,块体与块体间胶结粘土形成薄弱面。对于这种破碎的岩体,预裂面的平整度不由爆破参数决定,而由破碎面控制,甚至预裂面也不按设计坡面形成,而沿裂隙面或破碎面产生。

a、断层和张裂隙的影响

断层与张裂隙的存在削减了冲击波的传播作用,影响了爆炸产物的膨胀作用;爆炸气体在岩体内的作用时间缩短或过早逸出,降低爆炸效果,使得冲击波和高压气体不能在孔壁两侧迭加或产生应力集中,其爆破能量不足以拉断岩体形成预裂面。

b、节理裂隙的影响

左右坝肩多为与预裂面垂直或斜交的裂隙,预裂爆破后,与预裂面垂直发育的裂隙往往构成齿状缝面,形成超欠挖;与预裂面斜交的裂隙,却又易使预裂缝偏离中心线,顺裂隙延伸一段距离后与另一孔连接起来,形成更为严重的超挖或欠挖,故在爆破施工中,常意外出现过大岩块以及完全沿节理裂隙面形成的结构面,而很少看到爆炸作用形成的新鲜断裂面。

尽管对于复杂地质条件下坝基的预裂爆破,可以采用减小孔距、减少装药量,尤其是减少顶部装药量、改变堵塞条件等措施加以改善预裂效果,可是在实施生产中,这样操作很不经济,甚至会严重影响工期,制约工程进展,因而需采取其它开挖施工工艺。

四、大坝建基面开挖施工

前面所述,水電站这种特殊的复杂地质条件下,传统的预裂爆破不足以满足坝基建基面开挖施工的设计需求,预裂效果收效甚微,必须要寻求一种新的施工方法才能有效的控制开挖质量。

1、破碎锤的应用

破碎锤目前作为一种非爆破开挖手段,在国内外工程的使用上多作为一种的辅助性生产方式,目前我国在破碎锤的利用方面,大多在在市政的道路拆除、房建拆除上使用较多,在水电工程中应用较少,国外研究资料表明,破碎锤在矿山、隧道工程中有广泛的应用前景。就本工程设计对坝基建基面保护层的开挖施工要求,通过对这种开挖技术进行分析研究,采用破碎锤进行保护层的开挖施工的应用,将有利于工程的快速、有效地进行。

2、冲击锤生产性试验

根据大坝开挖岩石地质条件,结合生产进度和施工安排,生产性试验分两期进行,一期试验部位确定在6#、7#坝段EL41~EL50.5进行:本部位开挖区域宽阔,可以分块进行多组试验,且道路通车条件较好,人员、设备及材料等可以直接进入场内,主要有针对性地对大坝建基面保护层的施工进行参数选择;二期试验放在河床坝段4#、5#坝块进行。其试验目的主要有:a.破碎锤针对不同强度的岩石开挖能力的研究;b.破碎锤开挖对建基面的破坏性评估;c.破碎锤施工的经济分析与评估。

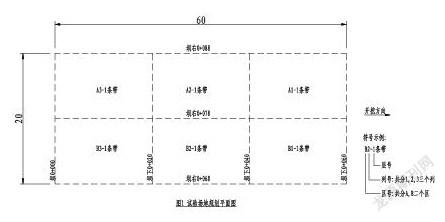

对试验区进行分区分块,在6#、7#坝块EL46至EL41进行试验,设计建基面高程为EL41,试验组取3~4组;

试验块划分:取同一高程区域内面积20m╳60m(40m)开挖施工块,分层进行开挖试验,各试验块高程根据现场岩体实测高程进行选择确定;

破碎锤开挖每组分A、B两个条带,每个条带宽10米,分3列,对不同序列进行不同的孔排距密度的破碎,孔排距分别按0.75m╳0.75m,孔排距为1m╳1m,梅花型布置;排距为1.25m╳1.25m,梅花型布置。

3、试验设备

4、试验数据观测

1)现场裂缝观测量

对破碎锤开挖岩体前后裂缝情况进行观测,并进行记录与对比。

2)钻孔进行声波测试

(1)钻设声波测试孔三个,孔径105mm,孔深15m。孔位布置如下:

ZK20(坝下0+030,坝右0+077.9),孔深20米,双管取芯;

M1(坝下0+10,坝右0+73),孔深10米,不取芯;

M2(坝下0+50,坝右0+83),孔深10米,不取芯;声波测试孔布置见图:

(2)施工前先进行钻孔声波检测,获得岩体原始声波资料。

(3)开挖完成后对原孔进行扫孔,再次对区域施工声波测试孔,进行声波检测,获得开挖后声波资料。

(4)对比声波测试资料,判断岩体声波衰减情况。

5、冲击锤生产性试验效果

在6#、7#坝段进行,通过多次生产性试验效果可以看出:开挖平面能很好的控制在整层岩面上,无新增裂隙,保留岩体声波衰减小于规范要求。这充分证明:

(1)岩石破碎采用冲击锤有利于保护层开挖的施工控制,由于本工程的岩层为水平岩层,因而可以作到以岩层面为控制;

(2)由于为非爆破手段进行开挖,对坝基的岩体的破坏非常小。

(3)测试结果及其分析

通过破碎前、后2次测试,经测试结果分析岩体结构在破碎振动后的影响:a 、在破碎前分别对M2、ZK20进行了声波测试,M2孔深8米,波速平均值为3558m/s,最大值3932m/s,最小值为3015m/s;ZK20孔深18米,波速平均值为3664m/s,最大值4157m/s,最小值为3139m/s。两孔岩石均有相对破碎和强度较低的泥质结构区,部分测区可能有夹泥存在。b、经过破碎开挖后,再次分别对M2和ZK20进行声波测试。M2孔深5.8米,所测波速平均值3433m/s,最大值3824m/s,最小值3068m/s;ZK20孔深14.4米,所测波速平均值3608m/s,最大值4129m/s,最小值2952m/s。从孔深—波速曲线图显示,部分测区波速略有降低,岩石结构略有破碎崩塌现象,但波速变化均在正常波动范围内,破碎开挖振动对测区影响不大。

6、经济效益

通过采用破碎锤进行6#、7#坝段保护层进行开挖取得良好效果,在现场施工中采取分层破碎开挖,逐次清面完成后及时与现场设计院代表、管理工程师、业主代表的沟通,及时对建基面进行验收和覆盖。虽然在6#坝段、7坝段的保护层开挖过程中出现工作面反复4-5次的清挖、清基工作,现场反复施工,但经过项目部全体员工精心细致的努力及四方现场代表的共同努力下,取得了节约6725方的开挖量与混凝土量,仅此一项为甘再项目节约总投资达500万以上。

五、结束语

当前水电站大坝开挖施工已经结束,从已開挖成型的坝基建基面来看,满足了设计的质量要求。该电站建基面特别是河床的建基面采用冲击锤开挖保护层,是对常规建基面开挖方法的完善,不仅对本工程意义重大,而且对其它有相似地质条件的工程施工也具有一定的借鉴和指导作用。更重要的是,冲击锤开挖保护层大大减弱了对基础面的破坏及扰动,从开挖施工成果来看,效果非常好。

作者简介:孙国成、出生年月:1983.8.29、性别:男、民族:汉、籍贯(山东省莱州)、学历(本科)、职称:工程师、研究方向:水利水电工程。