浅层压裂控制技术在渤海油田的应用

2021-02-19吴智文林俊文袁则名马志忠

吴智文,林俊文,袁则名,马志忠

(1.中海石油(中国)有限公司天津分公司工程技术作业中心,天津 300450;2.中海油能源发展股份有限公司工程技术分公司,天津 300452)

0 引 言

近几年以来,为实现企业降本增效的使命,渤海油田推出了“勘探开发一体化”“地质工程一体化”“开发过路储层”等一系列战略举措。以往,当原计划开采地层无开采价值时,通常采取弃井或回填侧钻的方式寻找其他有利储层。为尽快回收成本,止损失利局面,渤海油田尝试开采过路储层。过路储层往往是一些物性较差、储层较薄的层位,对开发工艺要求苛刻,处理不好则无法达到配产要求,同时极易造成出砂、水淹等情况,产量递减明显。国内油田,自2004年起,已在渤海多个油气田都进行过压裂充填完井,应用效果良好[1-4],但对于含底水的薄油层尚未进行过压裂充填作业;同时现有技术无法实现地层压力的实时监测,导致施工过程中方案调整灵活性较差,可能造成作业失败。由于薄油层在压裂施工中控制不当极易压穿底水,因此很有必要进行压裂充填完井工艺针对薄油层的适应性研究改造,以解决工程当务之急。

1 项目背景及难点

渤海油田实施的调整井E8S1井原计划φ215.9 mm裸眼钻进至馆陶组地层完井,在E8S1井实钻过程中,发现原计划开采地层无开发价值,决定开采过路层位明化镇地层。该储层较薄,斜厚为8.0 m,垂厚为6.6 m,油藏提供配产为日产油40 m3,作业中存在以下难点。

1.1 常规完井工艺难以达到配产要求

套管射孔与常规砾石充填完井,近井地带以径向流为主,流速大,流入面积小,产量低,同时易出砂堵塞井筒,后期修井成本较高,难以达到配产要求[5-8]。

1.2 底水压穿风险高

根据现有区块资料分析,压裂后形成的裂缝多为垂直缝。测井解释成果如表1所示,E8S1井储层斜厚仅斜厚8.0 m,垂厚6.6 m,距下部底水仅8.6 m,在压裂施工过程中,如果规模控制不足,极易压开下部水层,影响后期生产。

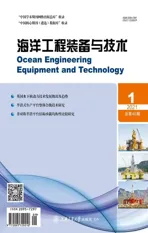

表1 E8S1井测井解释成果Tab.1 Logging interpretation results of Well E8S1

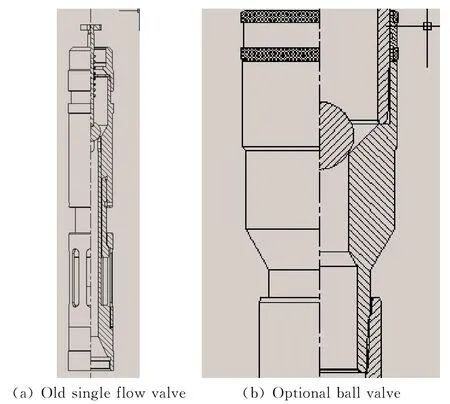

1.3 地层压力实时监测难度大

压裂充填作业中监测地层压力的目的是获取地层相关数据,与设计的压力进行对比跟踪。若实测压力有异常,或与设计的地层压力相差太多,则需要及时调整相关设计及压裂充填数据,因此压力监测对压裂充填作业至关重要。单层砾石充填服务工具上使用的是老式单流阀,当地层压力下降时,单流阀的球回落到阀座上,单流阀会关闭从而将环空与地层隔开,无法实现地层压力的实时监测。

2 技术对策研究

2.1 完井技术选择

通过调研,选择压裂充填防砂完井工艺。压裂充填防砂是砾石充填防砂的一种,不同于致密地层的水力压裂,它主要解决疏松地层生产出砂和解除或降低钻完井过程中近井筒带的侵入污染问题[9-10],在近井筒带形成高渗的短而宽的裂缝跨越侵入带,更好地沟通地层。压裂充填完井,近井地带以线性流为主,泄流面积大,流速小,不易出砂。同时相对于其他完井方式,压裂充填完井方式有更长的稳产周期,综合E8S1井地层情况和油藏配产要求,决定采用压裂充填完井工艺[11-14]。各完井方式及稳产周期如图1所示。

图1 各完井方式及稳产周期示意图Fig.1 Schematic diagram of the completion mode and stable production cycle of each well

2.2 防压穿底水控制技术

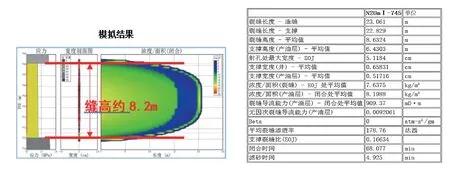

2.2.1 精准软件模拟

根据现有的钻完井和地质油藏资料,同时结合渤海地区压裂充填施工经验,建立压裂模型,对该井压裂过程中裂缝的延伸形态进行多次模拟,一步步确定裂缝的长、宽、高、体积。同时模拟压裂造缝效率及井底压力等参数与压裂施工参数的变化关系,进而确定压裂施工参数、优选压裂液体系,以求在控制缝高的前提下,增加缝宽,设计造短宽缝,大幅提高近井地带的导流能力。根据配产确定导流能力的大小,以此导流能力为目标函数进行压裂充填设计,控制砂比和前置液用量,使裂缝周边单位面积陶粒的浓度合适,便于裂缝周边脱砂,沿缝壁形成全面砂堵,继续泵注,促使裂缝膨胀变宽,实现增加缝宽,提高该井产能。

2.2.2 优选新型压裂液体系

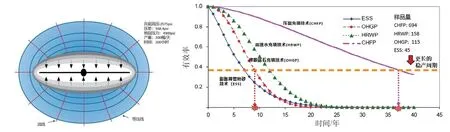

结合渤海及陆地压裂液应用经验,以及本井对压裂规模控制的要求,经过反复试验及对比评价(见图2),优选出与该区块地层配伍性更好的压裂液体系——海水基速溶胍胶压裂液体系(GW-3稠化剂)。

图2 压裂模拟结果Fig.2 Simulation results of fracturing

该体系压裂液有如下特点:①超细颗粒,高增黏天然胍胶,低温条件下快速水化,黏度更高,拥有优异的携砂、造缝能力;②速溶性好,仅需5 min即可达到要求黏度值,可实现连续混配;③生物酶破胶剂提高了该体系低温破胶能力;④该压裂液体系表面张力低,拥有良好的助排和返排能力;⑤与淡水、中密度盐水、海水兼容性强,水质使用范围广,便于使用。从图3可以看出,GW-3稠化剂在相同情况下,线性胶黏度优于其他稠化剂。不同浓度交联胶连续剪切4 h,黏度均在200 MPa·s以上,且呈平缓趋势,该体系性能稳定,造缝、携砂效率高。

图3 新旧单流阀工具(老式单流阀(左),可选择性球阀(右))Fig.3 New and old single flow valve tools

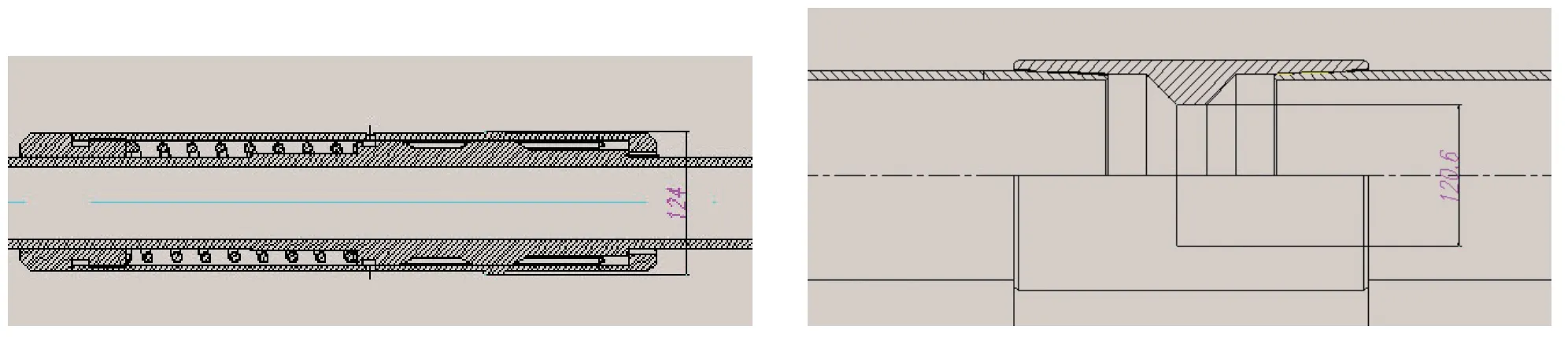

2.2.3 改进压裂充填服务工具

将单层砾石充填服务工具上的老式单流阀换为新研发的可选择性球阀(见图3和图4),能够选择球阀的开启或者关闭,从而在压裂作业过程中实现对地层压力的有效监测。该阀代替老式单流阀装在压裂工具下压定位器上端。作业时,下放服务管柱并下压15T,下压定位器作用在定位节箍上端,同时可选择性球阀打开,该阀在下压力的作用下处于常开状态,压裂作业过程中环空与地层之间保持连通状态,通过环空的压力读数就可实时监测地层压力值。

图4 国产压裂工具(下压定位器+定位节箍)Fig.4 Domestic fracturing tools(positioner+positioning collar)

3 现场应用与效果分析

3.1 施工情况

本井使用了压裂充填防砂工艺,在作业前通过专业软件进行了作业方案精准模拟。该井测井解释平均孔隙度为31.1%,平均渗透率为3 935 m D,为特高孔特高渗储层。油田地层压力系数为1.01,压力梯度为0.97 MPa/100 m,油藏中部压力为10.0 MPa,地层温度梯度为3.54℃/100 m,油藏中部温度为53℃。根据现有的钻完井和随钻测井资料及射孔数据,使用压裂模拟软件对该井压裂裂缝进行模拟。设计半缝长20 m的压裂方案,目标缝长分别设置为20 m,目标铺砂浓度设为10 kg/m2,井底允许最大施工压力设置为25 MPa,最大砂浓度设置为240 kg/m3,结果如图5所示。施工过程中严格按照设计方案执行,施工过程顺利。

图5 压裂模拟结果Fig.5 Simulation results of fracturing

3.2 底水控制效果

E8S1井投产情况如表2所示,投产后2个月内,含水率小于5%;4个月内,含水率小于10%;6个月内,含水率为30%,生产初期含水率远低于该油田同层位的井,说明在压裂过程中,下部水层未被压开。

表2 生产含水率变化表Tab.2 Variation of production moisture content

3.3 产量情况

投产以来,产液量及产油量一直保持较高水平,达到配产要求。配产产油量为40 m3,实际达56 m3,生产压差一直保持低于2 MPa,压裂充填有效降低了流动阻力,达到了增产的目的,如图6所示。

图6 产量对比图Fig.6 Comparison of output

4 结 语

(1)软件模拟可以对压裂施工参数、压裂液体系进行优选,能精确地控制裂缝的长、宽、高,能最大限度地防止压穿底水的风险,最大程度地实现产能目标。

(2)压裂充填工艺能充分降低流体的流动阻力,解除了近井带污染,稳产周期长。

(3)通过对工具的改进实现了地层压力的实时监测,更好地辅助压裂充填作业。

(4)浅层压裂控制技术成功应用为油田开发增加了新的完井增产措施,形成了一整套的底水薄层油藏开采技术,为同类型油气藏开发奠定了技术基础。