我国海洋深水关键钻采设备国产化现状的几点思考

2021-02-19蒋世全刘贤权田立锋

蒋世全,王 蓉,刘贤权,田立锋,王 屹

(1.上海海洋工程装备制造业创新中心有限公司,上海 201306;2.海洋石油工程股份有限公司,天津 300451)

0 引 言

1 研究配备深水钻井船,在深远海钻井发挥优势作用

在现有深水钻井平台船队基础上,研究建造和配备深水钻井船在深远海钻完井工程作业的优势和可行性,形成在南海九段线内中国区域附近远海进行石油资源的勘探开发能力。

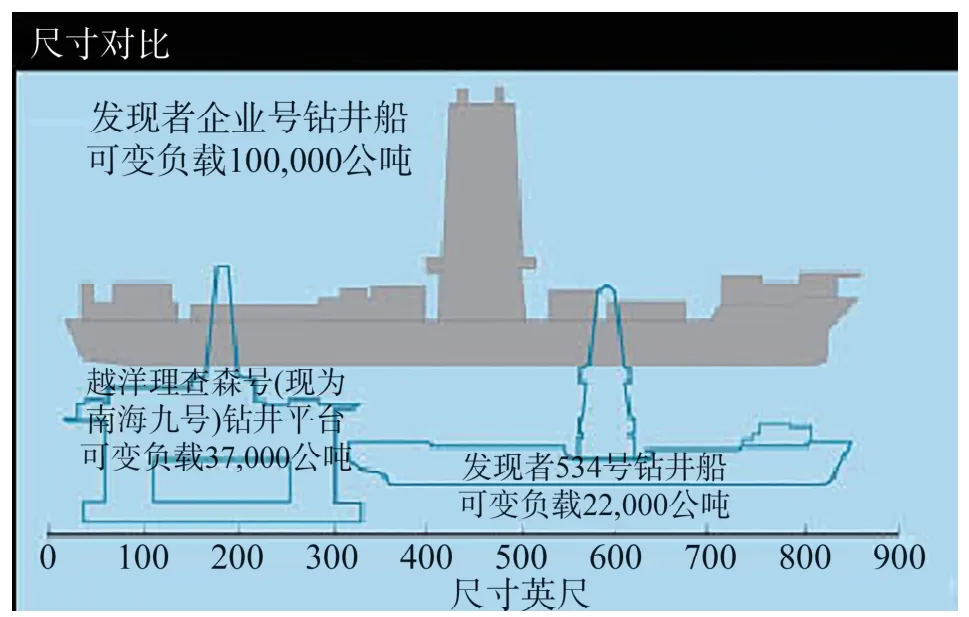

最近10多年来,由于钻井平台的稳性和操作舒适性,国内大量的企业和学者关注了半潜式钻井平台的研究和制造技术,建造企业半潜式平台的订单不断增加,海洋钻井服务公司也不断扩充平台数量,投入满足了国内海域目前深水勘探和开发钻井的需要。随着南海深远海石油勘探的需要,在深远海钻井和远航方面,钻井船的优势突显出来。钻井平台自航速度为5~10 kn,而钻井船自航速度可达10~15 kn,钻井平台的自航速度是钻井船的1/3~2/3。大型钻井平台HYSY981可变负荷为9 000 t,蓝鲸1号、2号钻井平台可变负荷为15000t,而大型深水钻井船可变负荷为2万吨以上。深水钻井平台的优点是稳定性好、抗风浪能力强,缺点是自航速度较慢、动复员成本较高,作业时需要2~3条守护船支持,综合成本更高。而在深远海作业,深水钻井船可以独立完成1~2口井的作业,同时减少了远距离钻井后勤供应的难度,在应急撤离时更加快捷。有必要较深入研究其应用的可行性和比较其优势。我国船舶制造业的订单,在各种半潜式平台(钻井平台、生产平台、生活支持平台等)制造订单较多,大约为50艘,建造经验丰富,而对钻井船的建造经验还较少,关注不够。无论从建造和设计经验的积累,还是从国内钻井公司装备适当配备而言,深水钻井船装备,对国家加强勘探和开发我国深海油气资源的广度,都具有一定的战略意义(见图1~图3)。

图1 深水钻井船航行(图片来自world oil)Fig.1 Deepwater drilling vessel sailing(Source:world oil)

图2 深水半潜式平台远距离移运需要拖航(图片来自world oil)Fig.2 Towing required for long-distance transportation of deepwater semi-submersible platforms(Source:world oil)

图3 大型钻井船与钻井平台的体量比较(图片来自world oil)Fig.3 Volume comparison of a large drilling vessel and drilling platform(Source:world oil)

2 加大智能完井工程样机,为搭建深水远程智能化油田打下基础

对深水水下采油树及水下工程装备国产化的不断研发投入,多家公司参与研发,初步形成制造能力,成效初显。“十四五”需要加强深水油井井下智能工具的研发投入,为未来搭建深水远程智能化油田生产管理打下基础。

水下采油树系统是水下生产系统的核心设备,主要包括水下采油树、油管挂和控制系统3个部分,其主要功能是对生产的油气或注入储层的水/气进行流量控制,并和水下井口系统一起构成井下储层与环境之间的压力屏障。国内10多年以来,已有多家国内企业研发了自己的水下采油树系统[1,3],完成了500 m水深及1 500 m水深的立式及卧式水下采油树的样机制造。美钻能源科技(上海)有限公司,在国内首先完成水下采油树的设计和制造,在海上300 m水深油田得到应用。美钻能源科技(上海)有限公司产品在国际第三方全程见证和中海油的监造下,完成生产500 m设计水深的液压控制型水下采油树,从2013年起已交付中海油深圳分公司10套,在流花11-1油田先后下水安装运行。1 500 m设计水深,70 MPa电液复合式控制型水下采油树一套(可对采油树内部及井下压力、温度、流量等关键参数进行全天候实时监控),2016年交付中海油深圳分公司一套,应用于番禺35-2/35-1油田项目,形成了国内的竞争优势。重庆前卫海洋石油工程设备有限公司位于中海油东方1-1油田100 m水深设计制造的一套水下采油树和一套流花油田300 m水深水下采油树,于2021年10月前交货并用于生产。宝鸡石油机械有限责任公司完成了可满足1 500 m工作水深的水下卧式采油树及配套工具的研制,2018年底进行了一定条件的水下卧式采油树浅水测试[4-5]。江汉石油钻头股份有限公司[1]、上海神开石油设备有限公司等企业,也分别完成了各自的水下立式或卧式采油树系统及成套设备的研发和试制。多家企业参与水下采油树的研发制造和竞争,有利于国家海洋深水设备国产化的快速发展。

“十四五”期间,我国还要继续推动这些水下采油树的深水海试和应用。需要指出的是,现在国内外的各个厂家的水下采油树形式各异,自成系统,部件不能互换,如果对一定规格和压力的水下采油树关键部件采取行业标准化,能够实现模块化和互换,定能加速国内水下技术装备国产化进程。另外,与水下采油树直接相连的水下井口系统,包括高压和低压水下井口系统,是我们国内制造研发的短板,在已有样机的基础上,也需要加强海试和推动应用等。

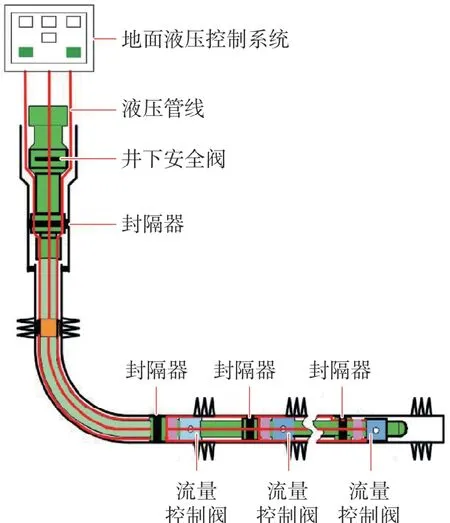

国家各级科研项目对水下采油树及相关水下生产系统设备的研发提供了很多支持,取得了很大的进步。但是,对相关深水油田的井下设备,如对深水井下智能完井控制设备,先进的井下温度、压力、流量等信息测量传输设备的研究方向支持力度不够。目前有两家单位完成了智能完井控制设备样机[1],其中西南石油大学机电学院在中海油支持下,在国内于2007年率先开展研究,2020年完成了深水智能完井系统工程海试样机,并已于2020年5月在南海恩平油田完井现场作业中,成功地完成了试验性应用(见图4)。

图4 液压式井下流量控制系统Fig.4 Hydraulic downhole flow control system

智能完井系统是一种闭环的井筒流动控制系统,在不起出油管的情况下可连续、实时地进行井筒生产的动态控制和管理,在国外得到了较广泛的应用。深水智能完井能够在线调整井筒注采、分采模式,避免动用平台,大幅减少修井成本,提高了油气田生产的水平。国外智能完井技术被Halliburton等4家公司垄断,相关产品及现场服务的费用很高,制约了智能完井技术在国内的应用和发展。如果水下采油树与智能完井设备一起使用,就需要扩展现有水下采油树样机系统的功能、扩展通道研制接口来满足与智能完井设备控制管线的连接和井下信息传输的需要,在海上中心平台对多个水下采油生产系统和井下多油层油藏生产,实现远程及智能控制是一个极大挑战[6]。“十三五”期间,井下智能完井样机设备虽然进行了海试试验,但要达到工业化应用,还需要增加投入和加大项目的支持力度。

(2)各地区的政府应合理控制人口城镇化进程,特别是人口城镇化程度较低、人口结构还不稳定的中、西部地区的省份,政府可制定一定的人口政策保证人口向城镇地区的合理流动,防止因为城镇人口的爆炸式增长而导致水资源消耗的急剧增长。

3 力争深水钻井关键设备国产化“十四五”实现突破

对深水钻井设备国产化,如水下防喷器、钻井隔水管等关键钻井设备离最后一公里还有一定距离,整个钻井设备系统的研发,需要系统规划,有待加大投入,加大行业的参与,力争“十四五”取得突破。

海洋深水钻井系统一般主要包括如下几个方面:①钻井设备(如钻机升沉补偿系统、游动滑车、顶驱、转盘、司钻控制房、钻机子结构等14种设备);②钻井管串处理设备(如钻柱及下入设备、隔水管处理系统、管柱及隔水管排管等7种设备);③钻井井口设备和系统(如水下防喷器组、防喷器测试装置、防喷器和采油树移运设备、钻井隔水管和分流器、隔水管张力系统、节流及压井和立管系统、井控系统等12种设备);④钻井过程处理系统(如泥浆系统、注水泥系统等6种设备);⑤其他各种设备(业主(油公司)设备如第三方设备等,业主设备如水下井口设备等(业主购买入井的消耗设备),第三方服务设备如测井设备、测试设备、泥浆录井设备、水下ROV设备等)。本文主要针对深水钻机主要关键设备及研发厂家承担的工作分别进行阐述(3.1节和3.2节的内容按研发制造单位承担内容阐述)。

我们看到,在深水半潜式钻井平台设备的配备方面,除高压泥浆泵等少数设备外,80%~90%以上的钻完井设备都是外国制造的。“十一五”以来,我国在深水钻完井设备研发制造科研方面也取得了一些进步,完成了一批样机制造,如18-3/4in水下防喷器组合系统中的一套环形防喷器和一套双闸板防喷器样机制造[2];21in深水钻井隔水管2种连接形式各3个单根的制造;300 m水深10 000 psi水下井口头样机的制造;海洋钻柱升沉补偿系统试验样机等。其中,深水弃井切割工具系列样机已经实现制造并在海上钻井中得到了应用。其余大部分样机没有成功完成海上试验和应用。要实现深水海洋油气工程设备制造能力的提升,还需要整个行业协作,费大力气,才能逐步实现。对于国内“十四五”期间深水钻井设备国产化的现状,本文提出几点改进意见,以供探讨。

3.1 系统性突破水下防喷器组的研发和制造

从系统的完整性出发,以水下防喷器(双闸板和环形防喷器及水下控制箱等关键单元设备)样机为起点,以扩展工厂测试(EFAT)和系统测试(SIT)为重点,完善成套化样机的基础和能力,实现整套水下防喷器系统样机的制造和海试[1-2]及应用。

水下防喷器是保证海洋石油钻井安全的重要设备之一。它是设置在海底、用来控制和防止井喷的一种水下井口设备。通常由1~2个环形防喷器、5~6个闸板式防喷器、带控制阀组的压井、放喷管线及控制系统组成水下防喷器组合。水下防喷器组从结构上分为两部分,下部隔水管总成(lower marine riser package,LMRP)和防喷器组,这也是水下防喷器组与陆地防喷器组在结构上最大的不同,如图5所示。下部隔水管总成放置在防喷器组的上方,通过可快速解锁的液压连接器与防喷器组连接[2]。

图5 水下防喷器组(图片来自world oil)Fig.5 Subsea BOP stack(Source:world oil)

水下防喷器的控制系统可分为4套控制系统,分别是多功能电缆主控系统、声控系统、紧急液压备用系统和ROV控制系统。这4套系统在不同的工况下使用,其具备抗干扰性能好、防喷器动作响应快、控制技术可靠性高等特点。大型深水钻井平台的水下防喷器系统的完整配置重量超过300 t,总高度达17 m。水下防喷器系统复杂的多路电液冗余水下控制系统(地面设备和水下设备)的研制是其中的关键,在应急情况下,地面发出指令,机、电、液系统联动,能够实现在3 000 m水深距离给定45~60 s内完成下部隔水管总成应急解脱等快速响应等。国际上,对深水水下系统,往往把设备和控制系统分开阐述[14],在美国墨西哥湾钻井事故后,在2013年修订的API96《深水井设计和建井》规范中,分别对水下防喷器系统和水下防喷器控制系统的问题进行了提示和建议;水下防喷器系统和水下防喷器控制系统是一个整体的2个相对独立的部分。水下防喷器系统除了多个机械制造单元和密封关键单元外,结构中还有防喷器支撑框架的结构完整性问题,它在海底承受巨大拉力和弯矩的情况下,防止防喷器支撑框架结构的破坏,这种破坏可导致整个系统崩溃[14];在新修订的规范中,强调了整机系统的可靠性和风险性评价问题;在水下防喷器控制系统中,分别对远程控制仪表盘、声呐系统、应急解脱程序、死机、自动剪切等关键点提出了要求。

国内华北石油荣盛机械制造有限公司在国家的支持下研制了18.75 in深水F48-70环形防喷器(70 MPa)和2FZ48-70双闸板防喷器(105 MPa)、多功能水下应急控制箱等深水水下防喷器关键配套设备工程样机[68]。近期中海油与该厂家合作,在上述部分防喷器样机的基础上,改进完善成海上应急救援水下封井器设备,在2021年完成了海上应急救援水下封井器的海上相关水下测试试验。

下一步研制工作应从系统的完整性出发,以海试为目标,发现问题,完善研制成套化样机的基础和能力(在实验室如何系统验证地面系统和水下系统双向通信与防喷器组的联动控制及快速响应可靠性等基础性验证),在突破已有关键技术的基础上,研制工作如下:①对相配套的挠性隔水管转换接头、水下井口连接器、水下储能器等(对于陆地设备制造企业应该深入了解防喷器及其组件在水下的功能和要求)进行对标,找出短板,研制攻克深水水下专用阀件的设计制造等难题;②研究水下防喷器支撑架结构的安全性,实现全套系统的地面安装,形成完整水下防喷器系统集成撬装;③完善实验和成套设备的测试条件,在FAT(工厂测试)基础上,实现EFAT(扩展的工厂验收测试试验)和SIT(场地测试)试验等[2]。水下防喷器组从2007年立项研究,经历了整整15年时间,还没有形成一套完整的系统。因此,要形成一整套水下防喷器系统的研发和配套是一项大工程,国内制造厂商仅凭一家之力很难完成,需要用户和制造厂家等共同合作及国家项目和资金的支持才能完成。

3.2 完善钻井隔水管系统所有组件的研发制造实现海试

从钻井隔水管系统的结构完整性出发,在钻井隔水管单元样机的基础上,完善形成深水(3 000 m水深)隔水管各组件及形成成套系统样机,推动海试和实现海上应用。

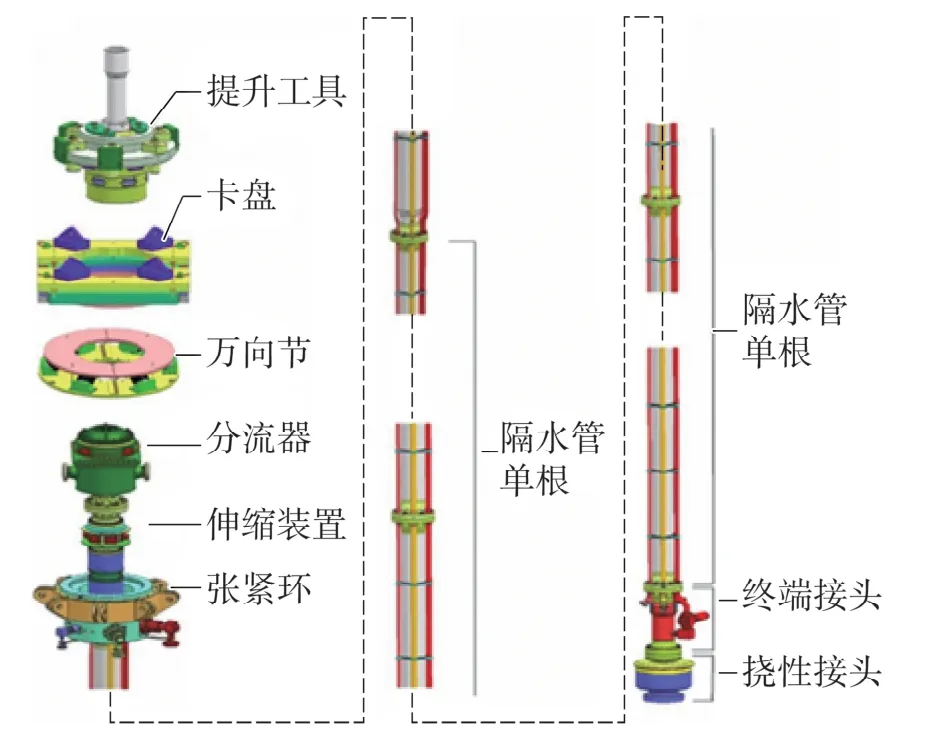

海洋钻井隔水管是一条从海洋钻井平台(或钻井船)通往海底防喷器(防喷器)的液体输送管道。它主要用来隔离外界海水,用于钻井液循环、安装水下防喷器、支撑辅助管线,以及起到钻杆、钻井工具从钻台到海底井口装置的导向作用。海洋钻井隔水管系统通常由海洋钻井隔水管单根、节流/压井管线、辅助管线、隔水管短节、卡盘、分流器、伸缩接头、张紧环、终端适配器、挠性接头、填充阀等主要部件组成[2]。它是一个在海洋中满足升沉和弯曲、提供拉力、承受内外压力及抗振动的超强柔性结构和力学系统。海洋钻井隔水管系统如图6所示,海洋钻井隔水管系统的典型配置如图7所示。

图6 海洋钻井隔水管系统(图片来自world oil)Fig.6 Offshore drilling riser system(Source world oil)

图7 海洋钻井隔水管典型配置(图片来自world oil)Fig.7 Typical configuration of offshore drilling risers(Source:world oil)

一艘深水钻井平台的隔水管系统配套,如21 in钻井隔水管按照75 ft单根计算,每根重量达23 t(包括接头),以配备1 500 m的钻井隔水管为例,需要65个单根,总重量超过600 t。隔水管系统主要部件达到10种以上,如隔水管系统的上部和下部(海底)柔性短节、隔水管伸缩短节等的研发和制造;为了减轻隔水管在水中重量的需要,还有56 in隔水管浮力块的配套制造等;还有在水下支撑整个近千吨钻井隔水管重量的隔水管张力系统(具备承受4.8 million lb(2 400 t)张力的能力),需要它的液压作用补偿海浪的升沉运动,使隔水管与钻柱保持相对静止状态(station keeping)。

截至2019年,国内厂商有两家已主要完成了适应300~500 m水深的21 in隔水管的研制,宝鸡石油机械有限责任公司研制了2种连接形式(E级、H级)各3个全尺寸单根等的制造;完成了隔水管其他关键单元:隔水管张力环、隔水管、伸缩节柔性短节的设计、相关关键技术的研究和其中部分样机制造[9-11]。另一家企业完成了多节隔水管与锁紧机构、浮力块固定装置、张力环、卡盘的研制等。宝鸡石油机械有限责任公司研制的样机在完成了拉伸试验、螺纹加载试验等厂内试验后,被送往美国应力工程公司进行疲劳试验[2]。

现在的主要问题是如何在形成整套隔水管系统关键样机的基础上,隔水管单根样机及相应关键部件(分流器、伸缩接头、上中下柔性接头、浮力块等,其中3种柔性短节要具备承受最大张力3 000 kips(1 362 t)),如何在海上完成相应的水下试验的能力[1]。总之,笔者认为还需要:①按深水国际标准规范的要求,完成深水隔水管系统所有关键单元样机的制造及相关认证;②油公司和服务公司参与的各个关键组件的关键能力测试;③在国家政策引导下,油公司和钻井服务公司共同协作,完成系统的海上试验和应用。

3.3 系统规划深水平台钻井机械研发,突破隔水管张力系统和钻机升沉补偿系统的制造

我国陆地钻机和设备的设计和制造已达到国际先进水平,宝鸡石油机械有限责任公司9 000 m的深井钻机已经实现工业化,一些国内油田研究机构也研究成功和配备了钻机自动化系统,中国已成为陆地钻机制造大国。近年来,经过努力,我国已实现了自升式钻井平台钻机和导管架生产平台的模块钻机和设备的国产化,海上已达到上百台套的应用。但是,对于深水半潜式平台钻机,由于海上恶劣的海况承受的载荷更大,深水平台海上作业日费可达50万美元,对钻机的作业效率和自动化程度要求很高,尤其是像隔水管张力系统一样,钻机需要升沉补偿系统(天车补偿系统或绞车补偿系统等),隔水管张力系统和钻机升沉补偿系统是陆地钻机与深水钻机的最主要区别。

我国钻机厂商宝鸡石油机械有限责任公司开展了深水钻机关键技术与理论研究,并完成了一套适应3 000 m水深的深水钻机基本设计与关键装备试制[1,12],通过陆地钻机和海上平台钻机的制造经验,制造了小载荷(120 t,4.5 m补偿行程,用于工程钻机)的天车升沉补偿装置、60.5 in的井口转盘、顶驱套管输送装置等工程样机[1],其中,3 000 hp钻井泥浆泵样机、自动化管柱操作系统等技术通过技术移植到陆地钻机使用,深水补偿设计等技术已在中海油708勘察船项目中得到应用。深水钻机自动化系统及在半潜式钻井平台的井口和甲板机械也比陆地钻机体量大,并且功能有所不同,如水下防喷器进口专用移运车、水下采油树进口专用移运车;深水钻机集成控制系统如何实现对另一制造厂家的水下防喷器系统的对接和调试;隔水管的排放与下入及连接设备为连接隔水管下入防喷器以提高钻机效率,通常采用一个半或双井架,这些设计如何突破国外专利实现自主设计。从目前的相关资料来看[2,8],国内厂家还没有完成形成深水钻井平台整套井口设备工程样机的制造能力。总之,深水平台钻机及机械大型设备需求量不大,研发制造成本高,制造厂家积极性不高。因此,深水半潜式平台钻机及平台机械的制造需要国家政策资金支持、油公司和海上油田服务公司的协作和积极参与才能完成。

4 南海深水控压钻井设备研发制造势在必行

“十四五”期间,南海深水高温高压井对控压钻井设备的研发和应用提出了需求,需要国家的支持和投入。

随着南海陵水17-2深水千亿方气田、陵水25-1深水高温高压气田的开发,深水超高温高压井、窄密度窗口井逐年增加,钻井温度近200℃、地层压力系数近2.3,窄密度窗口安全钻井问题越来越突出,钻井复杂情况频发,已成为影响和制约南海超深水勘探和开发的重要技术瓶颈。深水控压钻井装备的需求日益突出。旋转控制头是其关键设备,如果是自升式平台,它安装在井口防喷器组的最上端,用以密封钻杆,并其在允许的井口压力条件下转动钻具和旋转钻井,在实施带压(不压井)起下钻具作业及其他带压作业中,用以封隔井口环空,并能通过规定尺寸的钻具及其接头。我国陆地油田控压钻井装备实现了国产化,并在国内新疆、四川等各大油田得到了推广应用。海上控压钻井在渤海油田得到了推广应用。南海西部油田目前正在进行自升式平台控压钻井设备的配套和国产化研究。深水及半潜式平台控压钻井的关键设备——旋转控制头,与自升式平台的设备完全不一样,自升式平台旋转控制头是在井口防喷器上方与之相连,与常规陆地井旋转控制头是一样的,只是型号和压力等级选取不一样。由于深水防喷器在海底,旋转控制头要安装在隔水管系统张力环的附近靠近海平面的位置,恶劣的海况、与隔水管系统的连接以及与平台上部节流控制系统的连接与安全给设计和制造带来了挑战,国外只有威德福等少数公司具有这项技术。国内在研发第7代钻井平台项目时,把控压钻井设备作为标准配置并预留了固定安装位置。如能推动深水控压钻井在南海的应用及进行设备国产化,对南海深水及高温高压气田的勘探与开发具有重要意义。

5 实现海洋深海钻采设备国产化,走完最后一公里海试方案的思考

对于现有国产化工程样机,另一个技术瓶颈就是这些企业多是陆地石油设备制造企业下海,没有海洋水下设备的制造及成功失败经验,所以研发要多走一些弯路,无法完成最后一公里的海试,难以达到工业化应用的条件,这是国家管理机构有关部门和国家油气公司要重视的问题。本文提出几点思考意见:

(1)对目前各个厂家的水下采油树工程样机,可利用中海油南海东部流花油田(330 m左右水深)钻修井生产平台,利用现有的水下井口设施,作为水下采油树和水下生产设备的测试试验基地,比重新建设水下试验基地,更具可行性和经济性。由于水下测试试验的测试时间长,动用平台设备费用高,且离岸较远,动复员成本较高,需要国家相关政策和专用资金引导,国家油气公司应肩负起责任,支持建立国家级海上水下设备试验基地。

(2)对于水下防喷器、钻井隔水管等大型钻井水下设备,可利用中海油田服务有限公司的半潜式钻井平台以及离岸较近废旧井口,在国家相关政策和专用资金引导下,由油公司及服务公司积极参与水下试验基地建设。

(3)由于我国的海洋石油工程水下设备是从国外学习和技术引进的,国家没有建立起相应的水下工程技术研发、标准化质量监督检验和国家级认证技术体系。由于海洋石油工程是高投资、高技术和高风险行业,制造企业研发的首套样机或产品,油公司往往不敢大胆使用。根据我国的实际情况,海工领域吴有生院士、曾恒一院士和有关专家倡导:在国家政策的支持下,建设国家级海洋水下工程装备试验基地和国家级海洋及水下工程装备认证机构,来弥补我国海洋工程及石油水下设备海试试验和认可认证的短板,目前已制定了相应的技术路线图。

6 结 语

本文主要总结了近15年来,针对国家科技部、工信部等科研项目,以国内海洋深水钻采工程装备和水下设备的研发制造现状为对象,阐述了项目目前的进展概况;从陈述水下设备系统的构成及研究的重要性出发,指出了在水下防喷器组系统、钻井隔水管系统、平台钻机系统研制中,系统性工作的不足和相关改进意见,提出了对水下采油树应用深化及与智能完井相结合的建议,以及对深远海钻井船配备和深海控压钻井设备国产化的需求。最后,对深水钻采设备国产化“最后一公里”的海试问题提出了思考方案。

海洋深水工程水下设备包括诸多大型和重型设备,种类多,是一个较庞大的设备体系,涉计行业很多专业,从钻井采油工程专业来说,有很多深水设备需要攻关和制造,来避免卡脖子问题的出现。如应对深水钻完井井控安全风险问题的深水钻井应急救援装备的研发和制造;深水水下测试树的研发和地面系统设备的配套;深水干式完井及采油方式的采油树生产系统、完井/修井隔水管系统等的研发与制造,难以概全,这些都是海上深水钻采专业的关键和核心技术设备,需要一项项攻关。这些研究方向和制造课题,需要国家的支持和制造企业的理解和关注,同时,需要行业合作,才有可能在几年或十多年的时间内达到国际先进水平,为保障国家海洋石油的能源安全,提供技术支撑。