半潜式生产平台整体合拢技术研究

2021-02-19侯金林刘贤权田立锋李应晓

侯金林,刘贤权,王 蓉,王 屹,田立锋,李应晓

(1.上海海洋工程装备制造业创新中心有限公司,上海 201306;2.海洋石油工程股份有限公司,天津 300451)

0 引 言

我国海域辽阔,蕴藏着丰富的油气资源,特别是南海深远海,具有广阔的勘探开发空间[1]。随着海上油气田开发向深水迈进,工程设施的规模不断增大,面临的技术挑战也越来越多。半潜式生产平台具有水深适应性广、上部设施承载能力大且船体可储存凝析油等特点,在我国南海深水油气开发中具有良好的应用前景。而大型半潜式生产平台建造中上部组块与船体的合拢方式选择是平台设计和建造中的关键技术问题,平台合拢方式的优化,对于项目的工程建设进度和油气田开发的经济性都具有重要影响。

国内多数船厂对平台上部模块与船体的合拢常采用坞内搭载法,一般通过龙门吊在干船坞分块吊装。国内唯一具有整体吊装合拢能力的厂家是中集来福士,该公司拥有全球起重能力最大的2万吨桥式起重机“泰山”吊,可以一次性完成半潜式平台的整体合拢。

在国外,韩国和新加坡船厂半潜平台的制造能力和施工装备可代表世界领先水平,世界上规模较大的半潜式平台多数在这2个国家建造完成,例如韩国先进船厂搭载前最大总段重量已突破万吨[2],下面是几个典型的合拢案例。

韩国大宇船2002年建造的半潜式生产平台Thunder Horse,在船坞内组装下船体,再用浮吊合拢上部模块;2014建造的CATD系列半潜式平台则是在船台上组装主体结构,下水后用浮吊完成剩余上部模块的组装。

韩国三星重工2011年采用浮托法完成俄罗斯天然气集团2座超深水半潜式平台的大合拢,先用半潜船将下船体运到锚地并下潜定位,再通过浮托方式完成上下船体大合拢;而2015年三星重工为澳大利亚Ichthys大气田建造的半潜式生产平台,在浮船坞上组装,然后用浮吊进行上部组块合拢。

新加坡吉宝船厂拥有5 500 t的浮吊,现可以用浮吊进行5 000 t左右的大模块吊装合拢,而吉宝为巴油建造的3座大型半潜式生产平台则采用浮托法完成上下船体合拢。

从国内外厂家建造半潜式平台的实际经验可以看出,平台合拢的方式多种多样,甚至同一厂家在不同时期或针对不同的项目也可能采用不同的合拢方式。其中平台的分块组装(国内船厂常称为“搭载”)为半潜式平台建造中最为常用的施工方式[3],其特点是施工技术成熟,施工方式简单,对施工场地和机具资源要求不高,一般将船体和组块预制成若干组分块,然后通过龙门吊在干船坞内依次组装完成下船体,最后将上部组块分块吊装到船体顶部完成整体组装。但是,受施工资源限制,组块需要根据拢门吊的能力分成若干小块,分块越多,平台组装工作量越大,大量连接调试工作无法在合拢前完成,合拢后的连接调试工作量大,高空作业比较多,平台的建造工期也比较长[4]。随着技术进步和施工装备能力提升,半潜式生产平台上部组块与船体组装的总体趋势是向着整体合拢发展的。因此,本文主要对整体合拢方案进行探讨。

平台整体式合拢可最大限度地减少连接和调试工作量,也能显著降低高空作业风险。整体式合拢可包括平台组块整体吊装、整体顶升和整体浮托等各种施工方式。下面就对这几种典型的整体合拢方式的主要特点、适用范围以及重点关注因素进行探讨。

1 整体吊装合拢方案研究

大型半潜式平台的上部模块一般在万吨以上,超大型半潜式平台的上部设施可达数万吨,常规的龙门吊、岸吊、浮吊都不可能实现整体式吊装。而像“泰山”吊那样的大型吊机正可发挥其整体吊装的优势,下面就“泰山”吊相关技术参数、应用业绩、整体合拢工序以及合拢中重点关注因素进行如下探讨。

1.1 “泰山”吊主要技术参数分析

“泰山”吊总体高度为118 m,主梁跨度为125 m,采用高低双梁结构,单梁起重能力为10 000 t,高梁起吊高度为113 m,低梁起吊高度为83 m,两组梁跨距为35.5~49.5 m,其中低梁滑移距离为±7 m。该大吊共有12组卷扬机构,其中单组机构起重量为1 680 t[5-6]。

从上述技术参数可看出,“泰山”吊的起吊能力处于国际领先水平。使用“泰山”吊进行半潜式平台合拢,具有起吊重量大、坞内合拢期间水面波动小、操作平稳、多吊点受力分布均匀、对上部模块吊装结构无需复杂的结构补强等优势[6]。

选择整体吊装方案,除了分析“泰山”吊和大坞的技术参数外,相关应用业绩也是支持其技术成熟度的重要依据。据初步统计,“泰山”吊具有20多项大型吊装作业的业绩,其中最大吊装重量记录为18 747 t,超过陵水17-2半潜式平台上部组块吊装不可超越重量16 535 t[3]。

1.2 半潜式平台整体合拢工序

根据半潜式平台具体项目选择的施工资源情况,船体和组块的预制可具有不同的方式,如坞内预制、码头滑道预制等,本文重点关注船体和组块预制完成后平台整体合拢的流程,以中海油陵水17-2半潜式生产平台为例,其整体合拢流程如图1所示。

图1 中海油陵水17-2半潜式生产平台整体合拢流程Fig.1 Flowchart for integration of semisubmersible production platforms

对于陵水17-2半潜式生产平台,平台船体、组块预制和整体合拢分别在青岛(场地A)和烟台(场地B)两地完成。在合拢之前,半潜式平台的船体和组块分别在青岛海工场地完成预制工作,对船体部分,采用“新光华”号大型半潜驳船运输,历经“滑移装船”—“从青岛到烟台的拖航”—“烟台港湾浮卸”—“靠泊码头”等工序具备合拢条件;对于平台组块部分,类似地在预制场滑道完成整体预制,采用“海洋石油229”运输,依次通过“滑移装船”—“从青岛到烟台的拖航”—“锚地接拖”—“进大坞”等工序。在合拢的关键阶段,随着“泰山”吊挂钩整体吊起平台上部组块,平台船体以湿拖方式被拖进大坞内,通过临时定位装置以及系泊系统将船体定位,同时关闭坞门。经精确定位,下放平台组块,即完成平台的整体合拢。完成焊接后,打开坞门,在高潮水位时将合拢后平台整体拖出[6]。中海油陵水17-2半潜式生产平台整体吊装合拢的关键环节如图2所示。

图2 陵水17-2半潜式生产平台整体吊装合拢的关键环节Fig.2 Integrated lifting for LS17-2 semi-submersible production platform

1.3 陵水17-2半潜式生产平台合拢效果分析

陵水17-2半潜式生产平台是10万吨级排水量的半潜式平台,也是世界上首个具有万吨级储油能力的半潜式生产平台,该平台结构由上部组块和下船体组成。该平台上部组块包括各种生产处理、公用和生活设施,平台下船体立柱内包含凝析油舱、压载舱等储存舱室[2-3]。

该平台成功采用整体吊装合拢,保证组块和船体可以在陆地上同期建造,且在合拢前具备较好的完工状态,除部分干涉设备需要在平台出坞后吊装外,大部分平台设备的连接调试都可以在陆地完成,与分块吊装相比,整体吊装合拢显著节省了平台建造工期,为陵水17-2深水气田的提前投产做出了重要贡献。

1.4 整体吊装合拢关注因素分析

“泰山”吊巨大的起吊能力和良好的应用业绩为选择半潜式平台的整体吊装方案提供了重要的基础条件,但在具体项目方案选择阶段,还需综合考虑各种因素,重点关注如下因素:

(1)船坞条件的适应性。

由于整体吊装作业在船坞内进行,需要对船坞尺度、水深、潮位和坞底承载能力等进行系统的复核。

(2)上部设备的干涉问题。

由于在整体吊装时众多的吊绳限制了上部设施的轮廓尺度,平台组块上部不能像浮托法或顶升法那样处于开发空间中,部分设备干涉是难以避免的,在吊装方案设计中,需要事先确认干涉设备的数量,并相应考虑后续作业。

(3)单一施工资源问题。

充分考虑“泰山”吊施工资源的唯一性,结合项目进度和投产需求,事先考虑与施工资源档期的匹配,并尽早锁定施工资源。

2 整体顶升合拢方案研究

整体顶升合拢方式是保证平台组装整体性的有效手段。整体顶升方案也称为顶升-滑移方案,其工作原理是采用液压专用设备将组块顶起,在上部组块和船体顶部之间架设滑道,然后通过液压推动将组块滑移到船体顶部[4]。该方案既可应用到半潜式平台的合拢,也可应用到张力腿平台的合拢[7]。SHELL公司在马来西亚完成的Malikai张力腿平台顶升合拢案例如图3所示。

图3 Malikai张力腿平台顶升合拢Fig.3 Jack-up and skidding method for Malikai Tension Leg Platform(TLP)Integration

2.1 整体顶升施工资源和业绩分析

相比整体吊装方案,整体顶升需要依靠国外专用的顶升设备。目前世界上只有少数几家公司具备顶升合拢的设备和能力,比较典型的如ALE公司及FAGIOLI公司。ALE完成的SHELL公司的Malikai张力腿平台上部组块重量为14 000 t,顶升高度为42 m,为目前世界上顶升最高的组块。此外,该公司完成的EXXONMOBIL公司的Arkutun Dagi平台上部组块重量为42 780 t,顶升高度为17 m,为目前世界上顶升重量最重的组块。

2.2 整体顶升合拢关注因素分析

在研究大型平台顶升合拢方案对具体项目的适用性时,除关注施工资源对国外装备的依赖性外,还需要考虑下述因素:

(1)顶升作业风险问题。

在顶升作业中,随着顶升重量和高度的增加,潜在的施工风险也相应增加,如陵水半潜式平台上部组块需要顶升70多米的高度,比目前类似项目的世界纪录还高出30多米,意味着顶升作业的挑战性更大,对场地风速等环境因素的要求也更为苛刻。

(2)场地滑道承载力问题。

通常较大的平台预制场地滑道承载能力可满足3万吨级的导管架和组块滑移的要求,但类似陵水17-2半潜式平台的规模,整体组装后重达50 000多吨,这超过了多数场地滑道的承载能力,滑道的加强改造工作量需予以充分关注。

(3)半潜式运输船改造问题。

半潜式平台在码头整体组装后,装船和浮卸对于半潜式运输船也是严峻的挑战,对于具有10万吨级能力的“新光华”号,仍难满足大型半潜式平台的整体装船和浮卸要求,其改造工作量对项目工期和费用也是重点关注的因素。

3 整体浮托合拢方案研究

与整体吊装合拢相比,半潜式平台的浮托法合拢可以更完整地实现上部组块的整体预制,基本上不存在上部设施与施工设备的干涉和合拢后船坞外吊装问题。

3.1 浮托法的技术特点

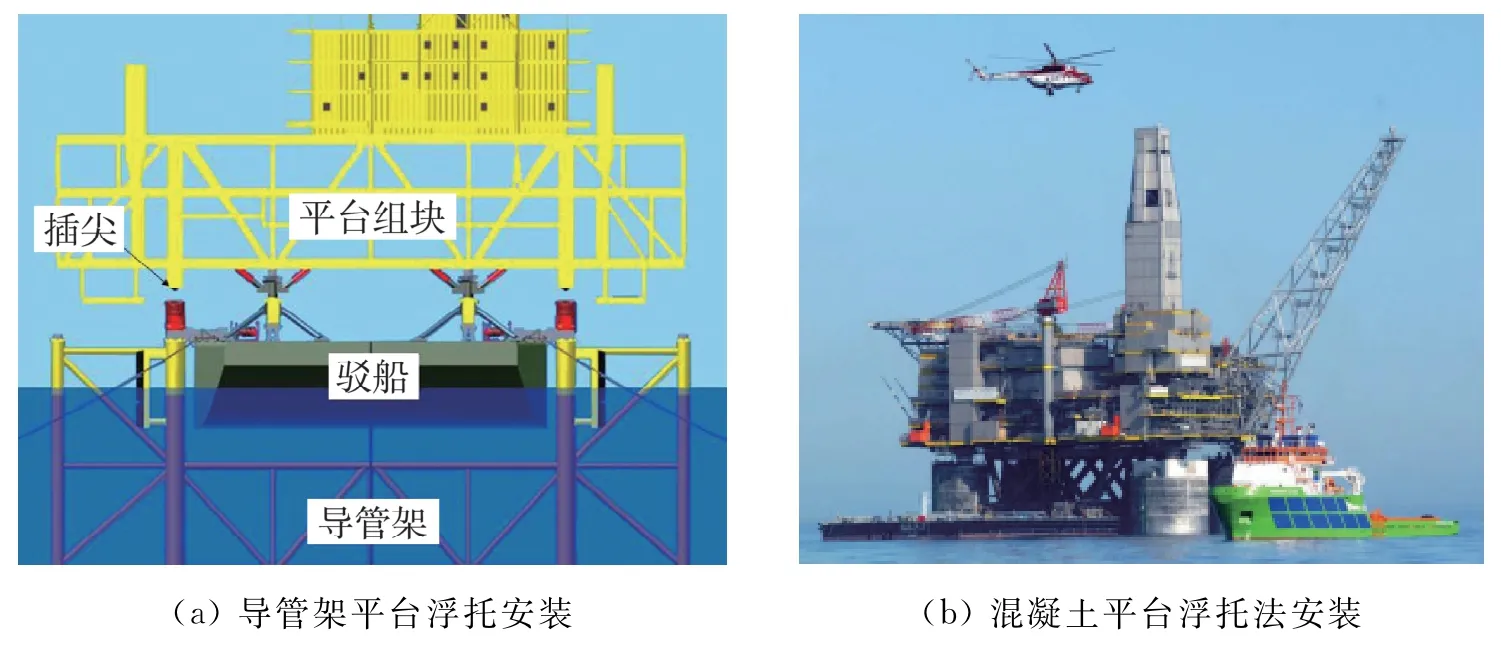

半潜式平台浮托合拢的机理与导管架平台组块浮托类似。浮托法是将载有平台上部组块的驳船驶入平台下部结构的槽口内,依靠驳船调载(低位浮托)或拉力千斤顶(高位浮托)将上部组块整体转移到下部结构的顶部。主要区别是导管架浮托在海上油气田现场实施,而半潜式平台一般选择避风港湾进行,与北海混凝土平台湾内的合拢机理类似,如图4所示。浮托法作业具有举升能力大、适用范围广、节省海上安装时间等特点。

图4 浮托法平台整体合拢Fig.4 Float-over installation for platform integration

3.2 整体浮托合拢关注因素分析

在研究浮托法对半潜式平台合拢的适应性时,应重点关注如下因素:

(1)施工海域是否具备平缓的海洋环境条件,应具备50%以上概率的气候窗。

(2)是否具有足够的深水港湾条件,半潜式生产平台不宜在外海浮托安装。

(3)半潜式平台下部结构形式是否满足浮托进船槽口和支撑要求。

(4)需要在平台下船体布置适合浮托作业的临时系泊设施,以维持船体在浮托对接作业中的稳定性。

(5)需在平台上设置模块支撑结构和腿柱连接系统等施工设施。

4 结 语

本文在分析常规分块吊装合拢的基础上,重点研究了平台整体合拢的技术特点,包括方案的基本原理、关键性技术参数、国内外应用业绩和对深水平台项目的适应性。通过上述分析,可归纳为以下几点:

(1)分块吊装方案技术成熟,对施工资源要求门槛不高,厂家选择面广,但分块吊装完成后需要较长的连接调试工期,适用于上部组块规模不大的平台,或对平台建设工期要求不太紧迫的项目。

(2)整体吊装方案具有节省连接调试时间的优势,但2万吨级的大型吊机存在资源的唯一性,选择该方案,应提前锁定施工资源以保证项目的档期。

(3)整体顶升滑移安装方案有可能实现比整体吊装方案更完整的组块预制,国外已有40 000多吨大型组块整体顶升的成功案例,但对于顶升高度大且高空滑移距离较长的平台合拢,需要充分关注施工场地条件、环境条件带来的局限性和潜在的施工风险,并关注对国外施工资源的依赖性。

(4)浮托法安装方案可充分发挥国内施工资源的优势,对大型半潜式生产平台的合拢具有良好的应用前景,但需要事先落实施工海域,保证适宜的深水港湾条件,并在平台结构总体布置中充分考虑相应的施工要求。

(5)评判半潜式平台整体合拢方案是否优化,取决于多种因素的综合考虑,除施工的直接费用外,还应考虑技术成熟程度、风险高低、工期长短等。总体看来,整体吊装、整体顶升滑移与整体浮托均为可行的工程方案,根据我国现有施工资源和技术水平,以技术成熟程度进行排序,以整体吊装最优,然后分别是整体浮托和整体顶升;从工期分析,以整体浮托最优,然后是整体顶升和整体吊装;从风险水平分析,以整体吊装最优,然后是整体浮托和整体顶升。对于具体项目的方案选择,应根据半潜式平台的特点统筹考虑各种因素综合评价。

(6)对于陵水17-2这样的深水半潜式生产平台整体合拢,成熟技术、施工安全和项目工期是方案选择中重点考虑的因素,方案筛选中综合考虑了常规坞内搭载、整体吊装、顶升滑移和浮托法等方案对项目的适应性。从项目工期要求出发,首先排除了常规的坞内分块搭载法,因为这种方案工期偏长,影响深水气田开发的整体效益;对于整体浮托法,虽有较好的应用前景,但基于当时难以落实必要的深水港湾条件而未纳入推荐,最后以整体吊装为主推方案,整体顶升滑移为备选方案,整体吊装合拢成功实施的经验证明:该推荐是非常合理的,在保证工期的同时,又充分利用了成熟的技术和国内大型施工资源,同时最大限度地规避了项目实施的风险[8]。