白钨矿碳酸钠浸出工艺优化

2021-02-16琚成新陈利革王跃飞聂小威赵四方

张 建,琚成新,陈利革,王跃飞,聂小威,赵四方

(洛阳栾川钼业集团股份有限公司,河南 洛阳 471500)

钨由于其特有的性质,是国防、工业等领域的重要原材料。我国钨矿资源丰富,白钨矿约占钨储量的70%,黑钨矿约占20%,其余为混合钨矿。由于黑钨矿易于选冶,早期的钨矿开采对象主要为黑钨矿。随着黑钨矿资源日益减少,开发利用白钨矿已逐步成为钨选冶的主要方向[1]。

目前针对白钨矿的湿法处理主要有氢氧化钠浸出法[2]、碳酸钠烧结-水浸法、氟化钠高压浸出法、磷酸盐高压浸出法[3]、酸分解法[4]和碳酸钠压煮浸出法等。碳酸钠压煮浸出法具有对钨矿原料适应性强、浸出率高(最高可达98%以上)等优点,被广泛用于处理白钨矿和混合钨矿[5]。目前碳酸钠压煮浸出法对中高品位白钨矿的浸出效果较好,而对部分中低品位白钨矿(WO3含量低于30%)浸出率仅能达到95%~97%。对于此类中低品位白钨矿,碳酸钠压煮浸出工艺依然存在一定优化空间。

1 试验

1.1 试验原理

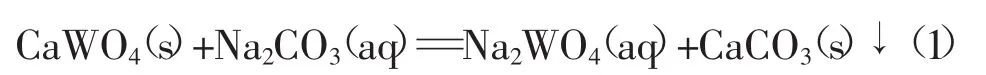

碳酸钠压煮浸出白钨矿过程中主要发生的化学反应如式(1)所示[6]。

其中碳酸钠浓度、溶液pH值都会对反应有直接影响,反应时的液固比、保温时间等条件也会在动力学上对浸出效果有所影响。研究将从液固比、碳酸钠浓度、氢氧化钠加入量和保温时间等方向考察白钨矿浸出效果的影响因素,找出浸出效果最佳的工艺条件。

1.2 试验及分析方法

称取一定质量的白钨矿和1 L一定浓度的碳酸钠溶液混合,并加入一定质量氢氧化钠、5 g氢氧化铝、7 g氧化镁置于高压反应釜中,控制反应温度为210℃,反应压强为1.6~2.1 MPa。分别考察液固比、碳酸钠浓度、氢氧化钠浓度和保温时间等因素对白钨矿浸出效果的影响。浸出渣中钨含量采用硫氰酸盐比色法分析[7]。

1.3 试验原料及试剂

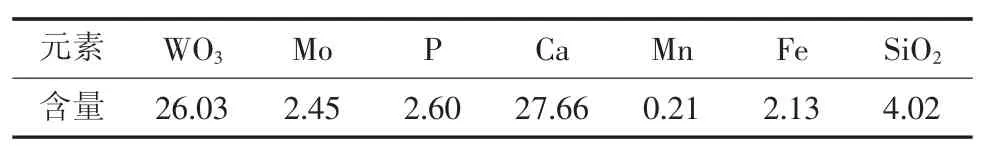

研究中所使用的白钨矿为洛阳栾川钼业集团股份有限公司提供,其主要化学成分如表1所示。白钨矿XRD图谱如图1所示。

表1 白钨矿主要成分含量 w/%Tab.1 Main component content of scheelite

图1 白钨矿XRD分析Fig.1 XRD analysis of scheelite

由表1和图1可以看出,白钨矿中的主要成分为钨酸钙及伴生的磷灰石,同时伴生的钼品位也达到了2.45%,钨钼比约为10∶1。除此之外,还存在一定量的碳酸钙和硅酸盐。

试验中的主要试剂为 Na2CO3、Al(OH)3、MgO、NaOH、Na2O2、KSCN 和 TiCl3,以上试剂均为分析纯。

2 结果与讨论

2.1 液固比对白钨矿浸出效果的影响

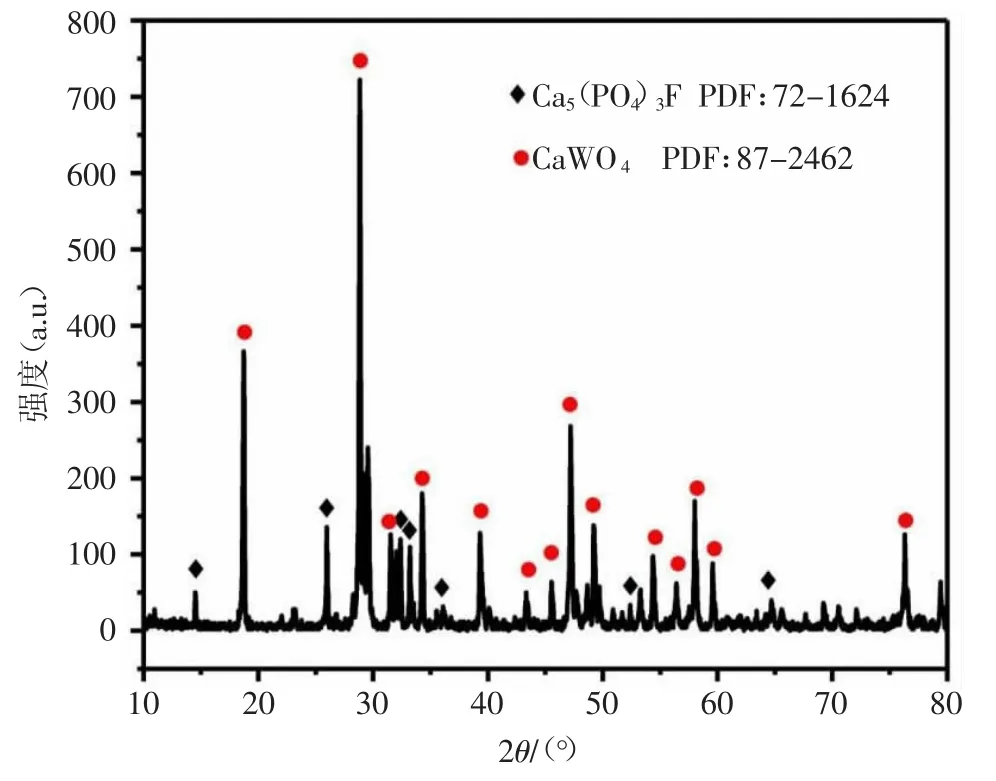

试验控制碳酸钠浓度为160 g/L,反应温度为210℃,氢氧化钠为2~10 g/L,压强为1.6~2.1 MPa,保温时间为120 min,考察不同液固比对白钨矿中WO3浸出的影响(液固比控制在3.5~5.0之间),试验结果如图2所示。

图2 液固比对白钨矿浸出效果的影响Fig.2 Effect of liquid-solid ratio on scheelite leaching

从图2可以看出,随着液固比的增大,白钨矿的浸出率整体呈上升趋势。当液固比达到4.0∶1以上时,WO3浸出率从98.42%提升至99.31%以上。进一步增大液固比至4.7∶1时,白钨矿浸出率达到最高,WO3浸出率达到99.73%。提高液固比有利于白钨矿中WO3的浸出,因为较高的液固比有利于反应过程中物质的扩散。但是液固比过高会使生产过程中单批投矿量减小,浸出液浓度变低,影响产能。因此,选用4.0∶1的液固比更为合适。

2.2 碳酸钠浓度对白钨矿浸出效果的影响

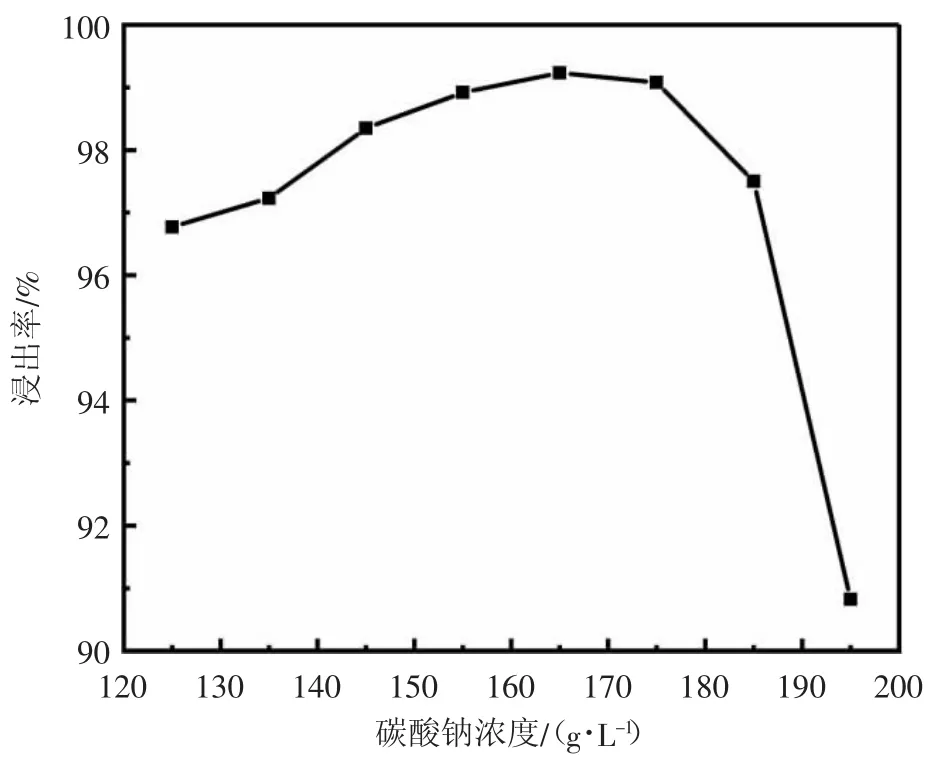

碳酸钠压煮工艺中,溶液中碳酸钠的浓度对浸出效果会产生直接影响,通常碳酸钠用量为理论量的250%~300%。试验控制液固比为4.0∶1,反应温度为210℃,氢氧化钠为2~10 g/L,压强为1.6~2.1 MPa,保温时间为120min,考察不同碳酸钠浓度对白钨矿浸出效果的影响(碳酸钠浓度为125g/L、135g/L、145g/L、155 g/L、165 g/L、175 g/L、185 g/L、195 g/L),试验结果如图3所示。

图3 碳酸钠浓度对白钨矿浸出效果的影响Fig.3 Effect of sodium carbonate concentration on scheelite leaching

从图3可以看出,随着碳酸钠浓度的增大,浸出率呈现先上升后下降的趋势,碳酸钠浓度为165g/L时浸出率达到最高,此时WO3浸出率为99.23%,碳酸钠的用量约为理论量的2.5倍。当碳酸钠浓度超过175 g/L时,WO3浸出率大幅下降,碳酸钠浓度达到195 g/L时,WO3浸出率仅为90.82%。涂松柏[8]所研究的碳酸钠体系赝三元相图中解释了浸出率呈现该趋势的原因:当反应达到平衡时,溶液中的钨酸钠浓度随着起始碳酸钠浓度的增加而增加;当起始碳酸钠浓度达到一定数值时,此时平衡的溶液体系达到饱和状态,达到碳酸钠的结晶析出点,平衡溶液中的钨浓度会停止增加;初始碳酸钠浓度过高的情况下,会导致溶液过饱和析出碳酸钠,出现盐析效应,生成复盐Na2CO3-CaCO3,导致碳酸钠浓度下降,影响浸出效果[9]。因此初始碳酸钠浓度应控制在165 g/L左右为宜。

2.3 氢氧化钠浓度对白钨矿浸出效果的影响

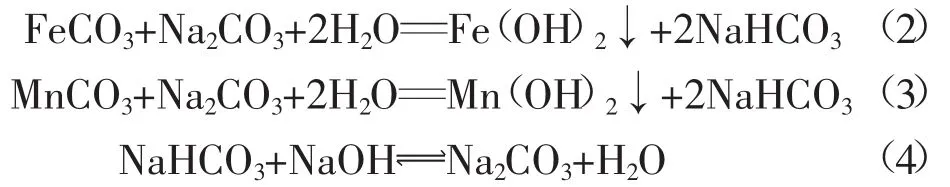

在碳酸钠压煮浸出过程中,随着反应的进行,碳酸钠逐渐被消耗,体系中pH值会降低,同时铁、锰的存在也会使碳酸钠水解为碳酸氢钠,对浸出效果造成不利影响[10],具体反应见式(2)~式(4)。

因此要想保证高浸出率,应维持一定碱度来抑制碳酸钠的水解。在浸出时加入少量氢氧化钠能够提高体系的pH值,有效抑制碳酸钠的水解,且有利于部分低品位白钨矿的浸出[11]。控制碳酸钠浓度为165 g/L,液固比 4.0∶1,反应温度 210 ℃,保温时间120 min,压强为1.6~2.1 MPa,考察不同氢氧化钠浓度对白钨矿浸出效果的影响(氢氧化钠浓度为0、5g/L、10g/L、15g/L、20g/L、30 g/L),试验结果如图 4 所示。

图4 氢氧化钠浓度对白钨矿浸出效果的影响Fig.4 Effect of sodium hydroxide concentration on scheelite leaching

从图4可以看出,在加入氢氧化钠后,浸出率得到明显提升,当氢氧化钠加入量为5 g/L时,浸出率可达99.04%以上。随着氢氧化钠浓度的进一步提高,浸出效果出现明显下降,这是由于浓度较高的氢氧化钠使pH值进一步升高,此时一部分白钨矿的分解转化为碱分解,氢氧化钠直接参与白钨矿的分解。

氢氧化钠浓度过高时,由于白钨矿中有大量碳酸钙存在,碳酸钙会被分解为氢氧化钙[12],该现象会导致体系中的碳酸钠浓度快速升高,从而发生前面提到的盐析效应,使浸出效果变差[13]。同时过高的氢氧化钠浓度还会使矿中的硅酸盐进入到溶液中,对后续的生产造成影响。因此应在浸出时加入少量氢氧化钠来抑制碳酸钠的水解,保持氢氧化钠浓度为5~10 g/L为宜。

2.4 保温时间对白钨矿浸出效果的影响

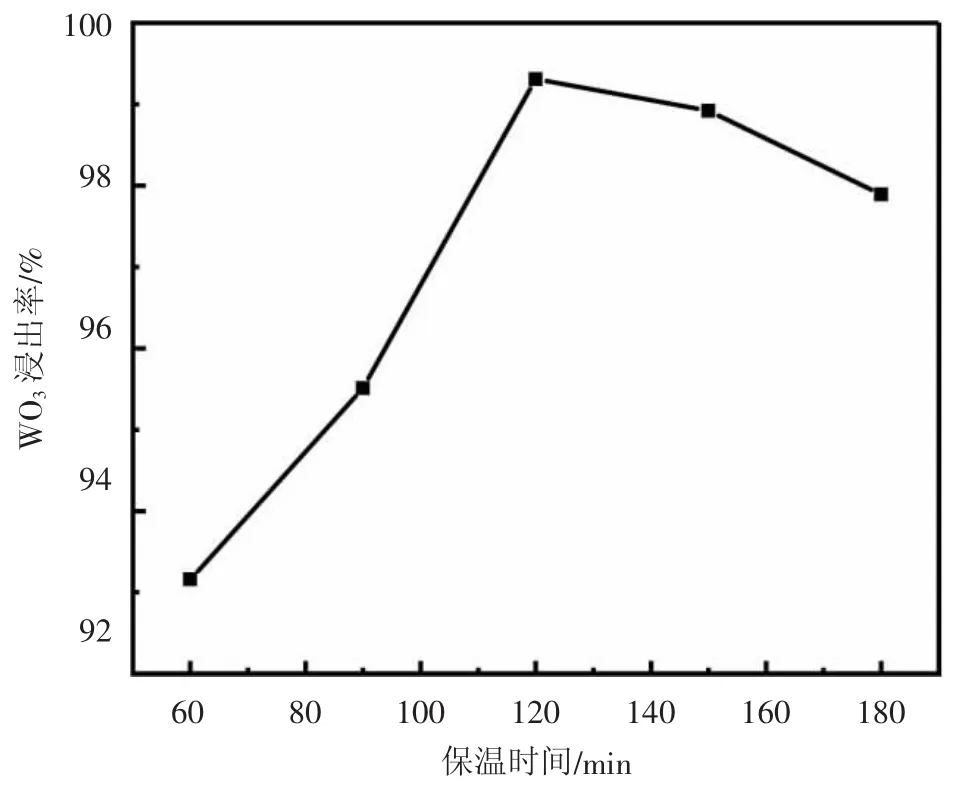

试验控制碳酸钠浓度165 g/L,液固比4.0∶1,反应温度210℃,氢氧化钠为5g/L,压强为1.6~2.1MPa,考察保温时间对白钨矿浸出效果的影响(保温时间为60min、90min、120 min、150 min、180 min),试验结果如图5所示。

图5 保温时间对白钨矿浸出效果的影响Fig.5 Effect of holding time on scheelite leaching

从图5可以看出,该条件下保温60 min就可以使WO3浸出率达到90%以上,进一步延长保温时间,能够使反应进行地更充分,可以在此基础上继续提升浸出效果。当保温时间为120 min时,浸出效果最好,浸出率可达99.31%。继续延长保温时间,浸出率出现下降,这是由于白钨矿中的磷、氟等杂质与钨酸钠发生反应,形成杂多酸盐,使溶液中的钨回到渣中,导致浸出效果变差。因此,选取120 min的保温时间最有利于白钨矿的浸出。

2.5 工业化试验

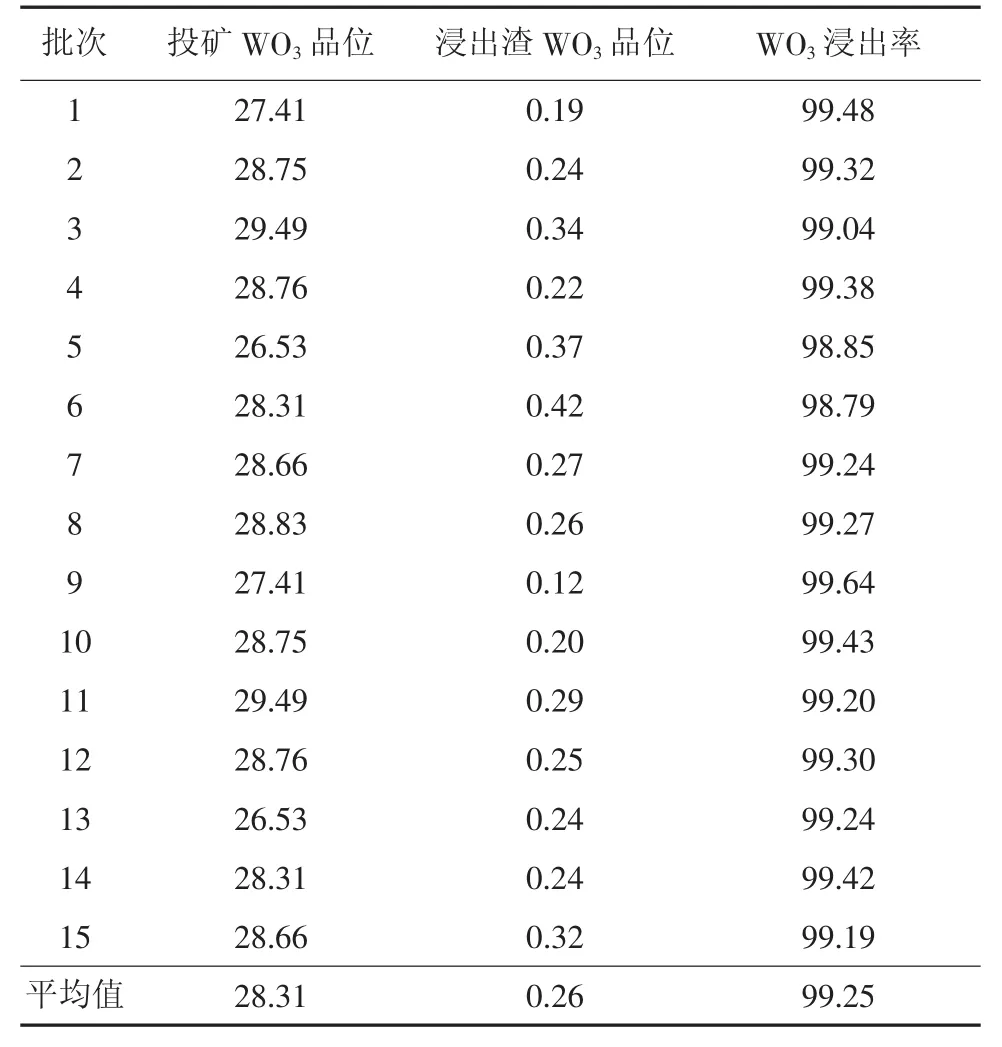

工业化试验条件为:液固比4.0∶1,碳酸钠浓度165 g/L,氢氧化钠浓度5 g/L,反应温度210℃,保温时间120 min。将3.75 t白钨矿与碳酸钠溶液制浆,矿浆总体积为15 m3,将矿浆转入20 m3高压反应釜(填充率75%,压强为1.6~2.1MPa)。所得浸出渣分析结果如表2所示。

表2 工业化试验结果 %Tab.2 Industrial test results

从表2可以看出,在此工艺条件下,工业化试验的平均浸出率可达99.25%,且该工艺控制简便,浸出率稳定,能够实现工业化应用。

3 结论

(1)通过条件试验确定了碳酸钠压煮分解白钨矿的最佳工艺条件:液固比为4.0∶1,碳酸钠浓度为165 g/L,氢氧化钠浓度为5 g/L,210℃反应120 min,压强为1.6~2.1 MPa,WO3浸出率能够达到99.5%以上。

(2)对所得最佳试验条件进行工业化试验,工业化试验中WO3浸出率平均可达99.25%,能够实现工业化应用。