某金属矿地下采选充一体化技术研究与应用

2021-02-16王海军苗勇刚张长锁么贵红赵旭林

王海军 ,苗勇刚 ,张长锁 ,么贵红 ,赵旭林

(1.矿冶科技集团有限公司,北京 100160;2.东北大学 资源与土木工程学院,辽宁 沈阳 110004)

有色金属矿产资源对国民经济的发展起着举足轻重的作用。由于有色金属矿产资源不断被开发利用,浅部资源逐渐枯竭,矿山陆续转入深部开采,使得矿山的经济回报难度愈来愈大,同时长期采用传统的方式生产,严重破坏了地表环境,使得社会日益增长的美好生活需要与宝贵的矿产资源开发的矛盾愈发明显。因此,有色金属矿山的开发必须兼顾经济和环保的平衡。国外早在20世纪80年代就有矿山将地表的选矿和充填系统建设在地下深部岩层中,局部或者全部实现了地下采选充一体化技术,近年来,国内矿山对地下采选充一体化技术也进行许多论证、设计研究,但是没有实际应用的矿山。

本文针对某金属矿山深入分析了地下采选充一体化全过程的技术特征、设计研究内容,对矿产资源进行系统式、集约式、原地式的开发提供借鉴方案,同时有利于矿产资源开发的经济和环保平衡发展。

1 国内外地下采选一体化技术现状

地下采选一体化技术与传统矿产资源开发技术最大的区别是“地下选矿厂”,针对地下选矿厂这一方面国内外都有过研究报道。

早在20世纪80年代在美国、苏联[1]、秘鲁[2]、瑞典、加拿大[3-9]、英国[10-11]等国,矿山开发受制于矿山恶劣地表环境和国防安全,将矿山选矿厂的破碎、磨矿设施布置于地表以下或山体之内[12-15]。21世纪后,德国、英国萤石矿山在地表以下布置破碎、浮选工艺进行矿石的加工、生产;近几年,南非的Gekko设备厂家研究开发了Python地下采选一体化系统设备,用于贵金属金矿的选矿,Python地下采选一体化系统设备体积小可布置在井下采矿巷道内,但选矿处理能力较小[16]。在我国孙豁然[17]、邵安林[18]、唐廷宇[19]、孙传尧[20]、贺兵红[21]等在有关文章介绍了国内外地下采选一体化系统的情况,而近几年,一些设计院和高等院校针对深部大型贫磁铁矿也开展了地下采选一体化系统相关研究、设计工作。

2 现有地下采选技术存在问题

2.1 传统采选技术

传统的地下有色金属矿采矿、选矿、尾矿、充填系统是将矿石加工设施、尾矿设施、充填站设施及其辅助设施布置在地表。采矿系统经竖井、斜坡道、斜井或平硐由地表到达矿体,经凿岩、爆破、铲装、运输等工序后,送至地面选矿系统;选矿系统布置在地表,通过破碎、磨矿、浮选、浓密、压滤等工序将采矿系统运送的矿石加工成精矿、尾矿,精矿用于外售,尾矿排至尾矿系统、部分尾砂用于地下采空区的充填;充填系统靠近选矿系统布置在地表,通过水泥砂仓、尾砂砂仓、搅拌站和充填料输送装置完成地下采空区的充填。

采、选、尾、充在空间上是分离的,各生产系统间通过大设备、长距离管道等完成生产连接,因此传统地下有色金属矿的采、选、尾、充系统占地面积大、征地费用高、工艺复杂且流程长、污染大、能耗高。传统地下有色金属矿的采、选、尾、充系统在环保要求高的区域已慢慢不适宜矿业开发。同时,碳达峰、碳中和目标对矿业行业提出了新的更高要求,地下采选充一体化技术通过矿产资源系统式、集约式、原地式的开发,可以有效兼顾经济和环保要求。

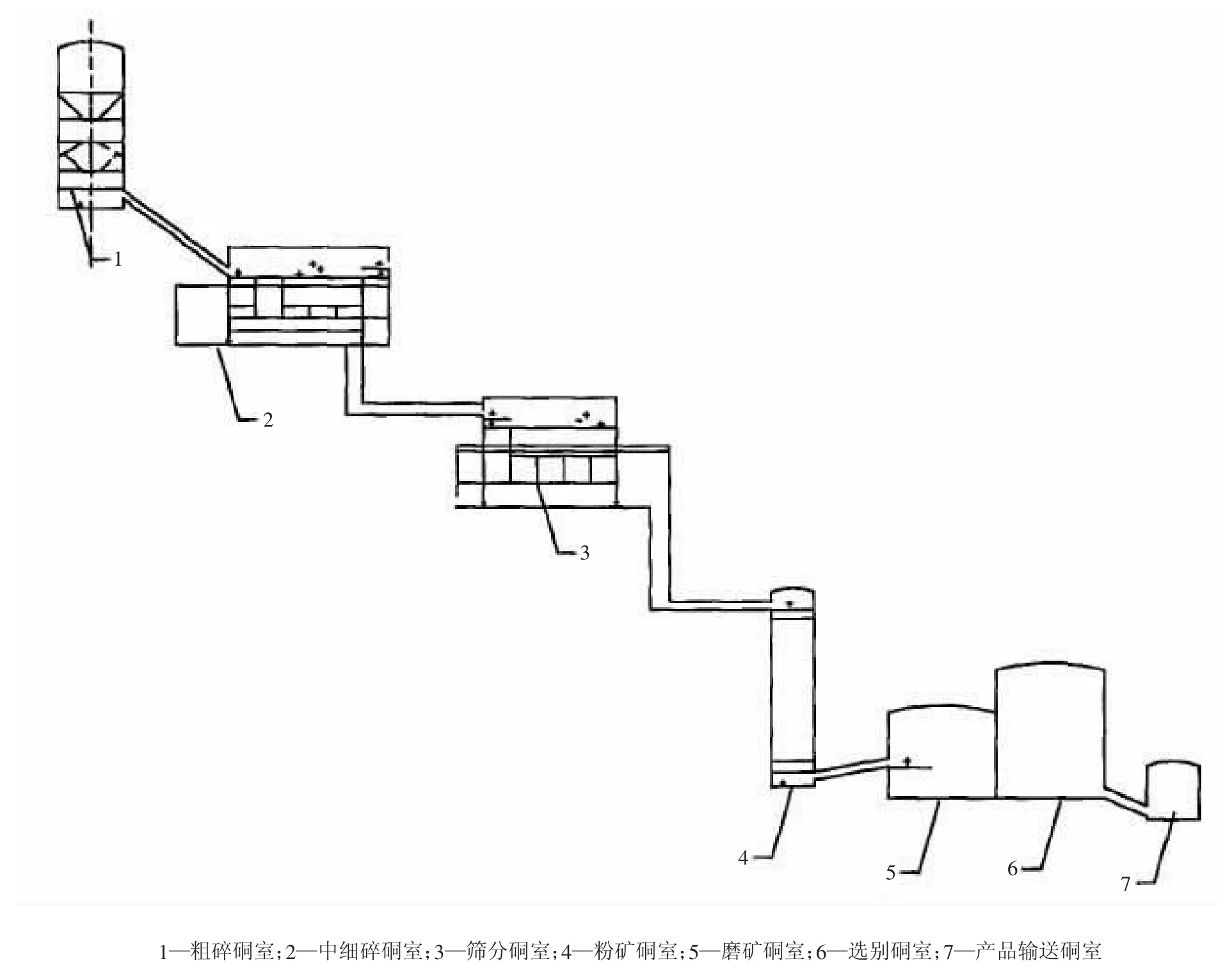

2.2 深埋铁矿产资源地下采选一体化技术[22]

深埋铁矿产资源地下采选一体化技术依托深部矿产资源开发,将地下采、选一体化系统布置地表深部,仅通过主提升井连通地表,地下选矿厂无单独提升井或风井直通地表,难以保证地下选矿厂硐室均具有两个安全出口,安全性较差。地下选矿厂布置依托采矿运输系统巷道阶梯布置,采、选作业易于交叉,在人员、材料运输尤其是对于大件选矿设备运输存在困难。地下采、选系统共用通风系统,地下选矿厂通风风量要求大,易造成通风系统管理困难。

图1 地下选矿厂梯形布置示意Fig.1 Schematic trapezoidal arrangement of underground ore processing plant

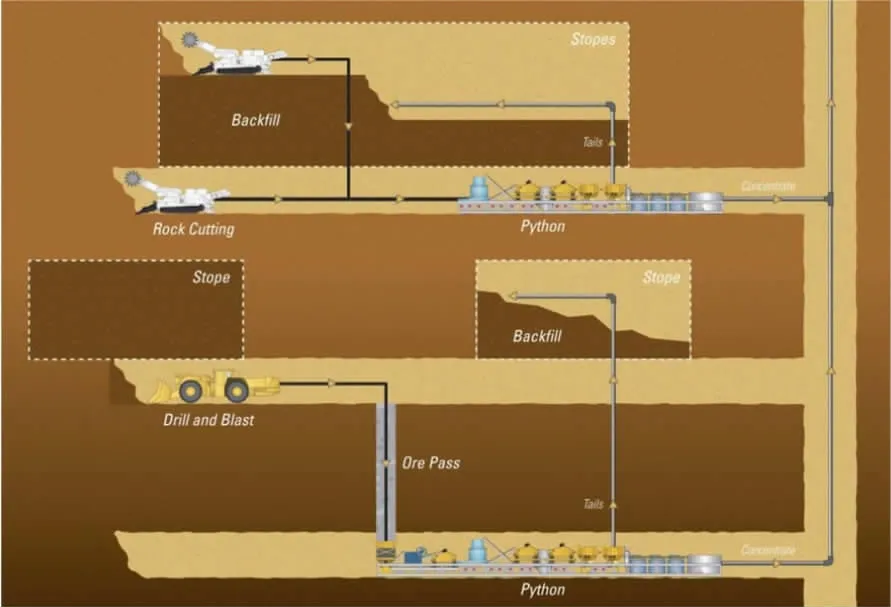

2.3 Python地下采选充一体化技术

Python地下采选充一体化技术是在矿山的地下5 m×5 m的巷道内尝试将矿石粗碎、磨矿、筛分及重选或浮选设备安置在可移动的钢结构基础之上组装成成套设备,在地下完成矿石破碎、浮选等选矿作业,实现矿石短距离运输和精矿、尾砂的管道运输[16]。

Python地下采选充一体化技术只集成了选矿破碎、磨矿、重选或浮选设备,没有集成占地面积较大的精矿、尾矿浓密过滤设备,也没有集成充填站及水处理设施,不算真正意义上的采选充一体化系统;该技术设备需要在地下狭窄的巷道内进行设备安装和选矿生产,目前设备最大生产能力为50 t/h,规模生产能力较小。该技术无充填、水处理设备,技术浆液管道运输能耗较大,且无法实现水循环利用。该技术布置在地下巷道内无单独的通风系统,造成采矿通风系统困难。

图2 Python地下采选充一体化示意图Fig.2 Python underground mining,dressing and backfilling integration diagram

3 采选充一体化技术要求及特征

3.1 技术要求

采选充一体化系统的实施可以实现地下废石的最大化和地表废石的最小化,缩短矿石流的距离,降低开采边界品位和提高回收率,使运营成本大大降低,是实现经济和环保可持续发展的关键因素。但是采选充一体化实施还面临着许多技术挑战:对大型、稳定、密集地下硐室开挖的技术要求;对进料和出料变化时技术要求;地下选矿厂设计、设备设计和布局技术要求等。

根据前文所述,现有地下采选充一体化系统研究和设计停留在研究阶段,且没充分考虑地下采选充一体化系统基建和生产运行中的硐室群施工难度与投资规模、大件选矿设备运输与检修的便利性、作业人员安全性和便利性、安全及环保等要求,无法落地实施。因此,考虑到地下选矿厂各硐室之间的协调性和便利性,按照环形阶梯式布置各硐室,研究尝试建立真正意义上的采选充一体化系统。

3.2 技术特征

地下采选充一体化技术主要包括地下采矿提升及废石转运系统工程、地下破碎系统工程、地下选矿厂系统工程、充填系统工程及辅助生产设施。地下选矿厂整体空间位置位于矿体上方,围绕混合井,呈环形阶梯式分布。采场崩落下来的矿岩通过铲运机运输到主溜井,转运到混合井底部矿仓,集中提升到地下选矿厂水平的缓冲矿仓,再经过带式输送机运送到选矿厂硐室;充填系统与选矿厂系统相连,将合适的充填料浓度自流回填到采空区;精矿经过浓密最终通过混合井提升到体表。

(1)采矿提升及废石转运系统工程依托竖井,布置有竖井井筒及其装备、废石转运车场等。采矿提升系统工程地表设施有井塔、井口房、生产水池、生活水池、地面窄轨车场等设施,均采用地埋方式,通过斜坡道与地面相联。

(2)地下破碎系统工程布置在竖井底部附近的地下岩层之中,满足矿石提升和地下选矿厂系统喂矿要求。

(3)地下选矿厂系统工程根据有色金属矿选矿工艺、浆液自流、安全、环保要求,将地下选矿厂系统布置在浅部地层之中,工艺设备应位于独立的通风回路中,避免对地下空气产生影响。碎矿缓存仓紧贴竖井井筒,中细碎、磨矿车间布置在靠近缓存矿仓,其余选矿车间集中环形布置,依次布置中细碎车间、磨矿分级车间、浮选车间、浓缩车间、过滤车间及精矿库等[23-24]。

(4)充填站系统及药剂制备车间、生产水池、污水处理设施、配电房、综合机修车间等根据辅助设施功能划分,依托地下选矿厂系统在地下浅部地层中进行布置,以便实现自流充填采空区功能。

(5)地下采矿提升系统、地下选矿厂系统、充填系统工程和辅助生产设施均通过斜坡道与地面相联,具有独立的通风系统和第二安全出口。

4 地下采选充一体化技术应用实例

4.1 矿山概况

某矿山为采选充一体化矿山,采用地下开采方式,矿山进行分期开采,自下而上开采顺序,全尾砂胶结充填技术,开采规模80万t/a。矿区在市区北东17 km,北距长江1.5~2 km,沪宁铁路从矿区北侧经过,矿区内公路纵横,绕城公路、312国道、沪宁高速公路从矿区周边经过,矿区地表环境复杂,地表有高铁线路、文物保护及将来规划的公园景区,所处地理位置具有一定的环境敏感性和社会影响度,属于典型的“三下”矿山[25]。

4.2 地下采选充一体化技术布置方案

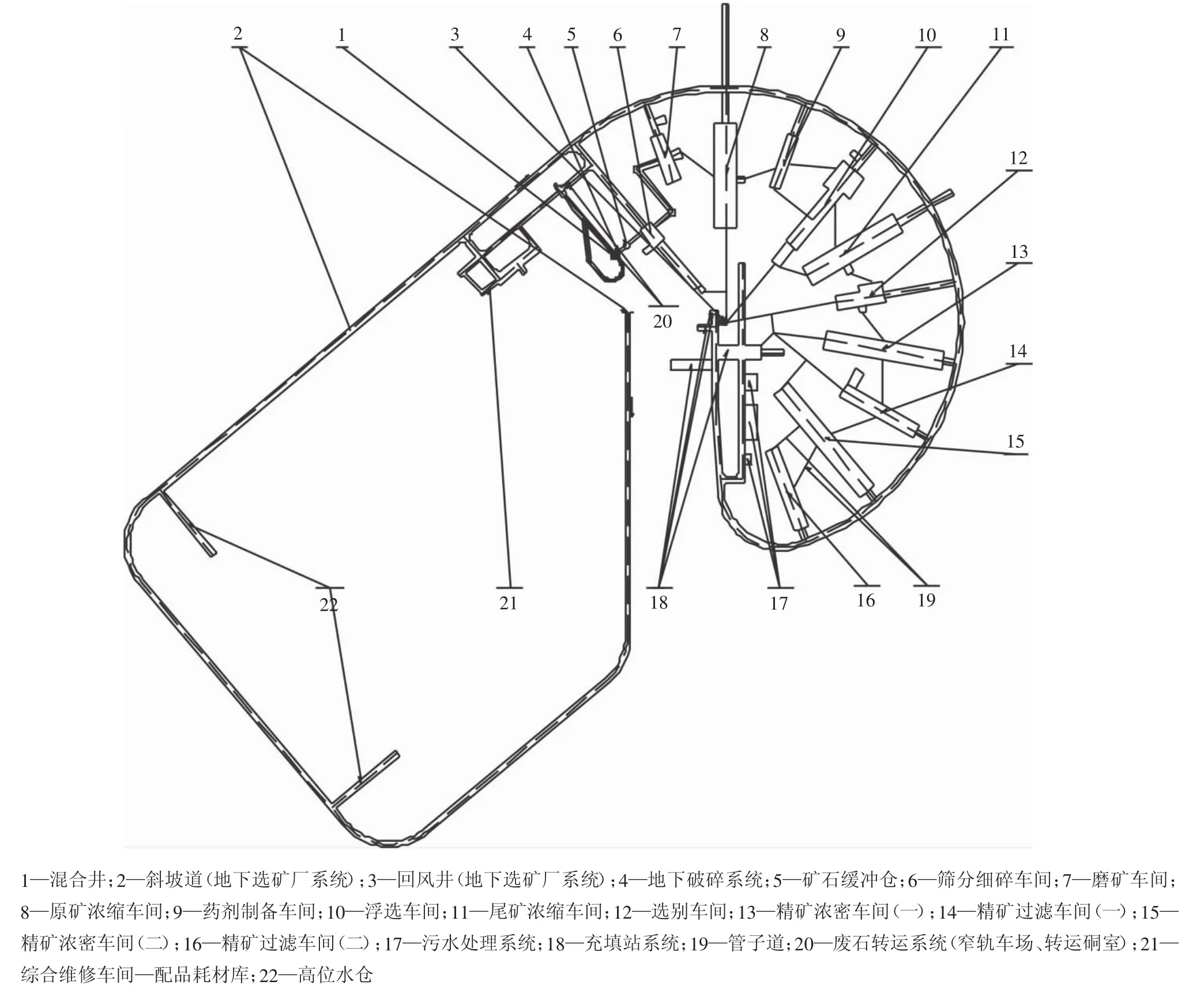

结合矿山实际,确定了地下采选充一体化技术系统(见图 3)。

图3 某金属矿地下采选充一体化系统布置图Fig.3 A metal mine underground mining,dressing and backfilling integrated system layout

(1)地下采矿提升、破碎系统。

案例系统采用混合井作为地下采矿提升系统,井口坐标 Y=3558134.24;X=40399019.72;Z=+22 m,井底标高为-747 m,井筒净直径6.5 m,采用砼支护,支护厚度400 mm;各马头门标高分别为-210 m、-320 m、-435 m、-510 m、-585 m、-635 m,马头门方向320°0′0″;其中-635 m 水平为双向马头门。井筒内布置罐笼和箕斗,担负矿石、废石、设备、材料运输及人员出入。混合井地表设施为半掩埋式井塔,并在布置卸矿、废石及人员材料车场,均采用地埋方式,通过斜坡道与地面相联。井底设3 t电梯井,担负粉矿回收任务,在-700 m布置联络道通往井底破碎硐室;混合井在-700 m水平布置井筒绕道,在-700 m水平布置破碎硐室大件道。井筒内设梯子间作为安全出口。

案例系统矿石初碎硐室布置在混合井底部附近的地层之中,给矿粒度≤500 mm,破碎粒度达到≤200 mm,矿石经初碎后装入混合井箕斗提升至地下选矿厂系统。

(2)地下选矿厂系统工程。

地下选矿厂系统的斜坡道选在混合井附近靠南进行布置,距离混合井井口约50 m处;其开口坐标:Y:3558197.64,X:40399143.31,Z:+22 m,斜坡道平均坡度约为-10%,断面为5 m×4.5 m三心拱,每隔100~150 m设置错车硐室。斜坡道为进出地下选矿厂、充填站、废石转运系统及综合维修车间的通道,担负人员、设备及废石运输的任务,并作为入风风道。

地下选矿厂系统的回风井布置在混合井东侧,其开口坐标:Y:3558189.06,X:40399226.33,Z:+22m。井口:+22 m,井底标高为-210 m,回风井直径为4 m,回风井内布置梯子间,作为第二安全出口;并设尾、废气集中处理装置。

考虑到原矿储存运输、选厂车间通风及矿浆自流的需要,案例系统采取围绕混合井环形布置选厂各硐室。原矿卸矿水平布置在-90 m水平,原矿由箕斗直接卸至原矿缓冲仓,原矿缓冲仓容积为2 500 t;在-130 m水平布置原矿带式输送机,连接原矿缓冲仓和-130 m水平的磨矿车间硐室;在-130 m、-141.5 m、-150 m、-160 m、-170 m、-180 m、-190 m、-200 m、-205 m及-210 m分别布置筛分细碎硐室、磨矿硐室及其附属硐室、原矿浓缩硐室及其附属硐室、浮选硐室及其附属硐室、尾矿浓缩硐室及精矿过滤和储存硐室;其中化验室硐室布置在地表近井塔与采矿中控室一同考虑,并作景观设置。

选厂各车间硐室管道通过斜坡道——斜坡道车间联络道(通道1),斜坡道井口标高为+22 m,长约2 400 m,断面为5 m×4.5 m,担负地下选矿厂系统工程的人员、材料及设备进出通道,同时也作为废石运输通道。回风井联络道及专门管子道进行连接(通道2),通道1坡度约为-10%、通道2坡度小于-26.8%,均满足浆液自流要求。回风井直径为4 m,井口标高+30 m,井底标高-210 m,作为地下选矿厂系统的回风通道及第二安全出口。

选厂事故池布置在井下充填站深锥浓密硐室一侧,开口标高为-210 m,坡度-15%,长度70 m,有效容积为750 m3。事故池内做防渗处理。

(3)充填系统工程。

案例方案的井下充填系统设施全部采用地下布置方案,深锥浓密硐室、水泥仓硐室及搅拌硐室均布置在-210 m水平。尾砂浆液通过管子道,由浓缩硐室进入自流入深锥浓密硐室,达到规定浓度的充填料由搅拌硐室直接由充填钻孔到达井下各水平井底车场。

(4)废石转运系统。

案例方案在混合井-100 m水平设置废石转运车场,马头门方向 320°0′0″,车场内设置风门;在车场尽头布置侧卸硐室及废石缓存仓,缓存仓底部设置放矿机;在-130 m水平设置卡车装车硐室,硐室内设置自动开启的风门;侧卸硐室及装车硐室内设除尘装置。废石经地下选矿厂系统的斜坡道运送出地表,然后外售。

(5)辅助生产设施。

案例方案所设仓储硐室仅用于短期储存保障生产顺利进行所必需的油料、备品备件和生产消耗件,不储存劳保杂品。机修设施为综合维修硐室、电机车维修硐室、无轨设备维修硐室、储油硐室、备品备件库和消耗件库。

为保证矿山无废开采,案例方案将污水处理车间布置在-210 m水平,紧邻地下选矿厂系统浓密和过滤车间,保证生产废水100%循环利用。

案例方案将地下选矿厂系统用电、自动化控制等设施就近布置,均布置在地下选矿厂系统硐室的耳室内。

5 结论

地下采选充一体化系统将矿产资源进行系统式、集约式、原地式的开发,可有效兼顾环保和经济的要求。将选矿厂整合到地下岩层中,可实现地下废石的最大化和地表废石的最小化,缩短了矿石流的长距离转运和提升,可大大提高回收率,降低运营成本和对环境的影响,提高经济效益。

地下采选充一体化作为地下综合系统,本文论述了矿石从采场到地下选矿厂运输、尾砂从地下选矿系统到充填系统以及精矿从地下选矿系统提升到地表的技术要求和特征,对建设地下采选充全过程具有实际参考价值。