变压器油纸绝缘套管受潮研究

2021-02-16谢晗

谢晗

(福建水利电力职业技术学院,福建 永安,366000)

1 引言

变电设备连接线须通过绝缘套管与外接高压输电网络连接,套管是连接线间及连接线与油箱之间的绝缘系统。套管在运行的过程中,会经常承受到热、电、化学和机械等多个因素的作用,从而导致其绝缘劣化、绝缘性能下降。严重时还会失去绝缘性能,致使故障的发生。所以,有效地保证套管具有良好的绝缘性能,这是至关重要的。[1]

新型检测技术采用了频域介电响应测试技术进行辨识,[2-4]单一介损频率特性谱图仅能表明相应趋势,无法判别套管绝缘受潮状态及是否失效,而介损温度特性由不同温度的极化损耗和电导损耗组成。影响电导电流所引起的损耗与温度和频率等因素有关。当温度比较低的时候,分子的热运动比较弱,这样影响就不大。随着频率的逐渐增加,分子的转向次数会增加,介质损耗就会呈增加趋势;当温度比较高的时候,分子的热运动会加快,阻碍偶极子在电场的作用下做有规则的排列,其极化强度将会减弱。当频率比较低的时候,因为周期比较长,分子的热运动的相对频率增加,介质损耗随着频率增加呈上升趋势。当频率达到一定程度的时候,由于周期较短,分子的热运动的影响将会逐渐变得越来越明显。[5]套管新型检测技术的应用表明,单独采用套管介损频率特性或介损温度特性检测技术均无法准确评判套管绝缘受潮后性能。

2 模拟工况套管试验平台

为模拟工况及离线瞬态套管实际温度分布,可利用如图1所示的高电压、大电流热效应综合作用的套管试验平台。油箱充满25#变压器油,套管安装罐充入气压为0.5 MPa的纯净SF6气体。检测平台通过试验变压器施加550 kV高电压,经大电流变压器(即升流装置)在550 kV油纸套管、干式套管和油气套管回路中施加2500 A的电流;经油箱中内置10组5 kW加热器,对变压器油进行均匀加热,加热温度保持在90℃,将温度传感器pt100布置在套管浸油尾端导杆边缘油中,通过温控系统控制该处油温偏差在±2℃以内,油纸套管为研究的试品,配置转换接口油箱法兰,实现72.5kV~550 kV套管更换。

图1 模拟工况套管试验平台示意图

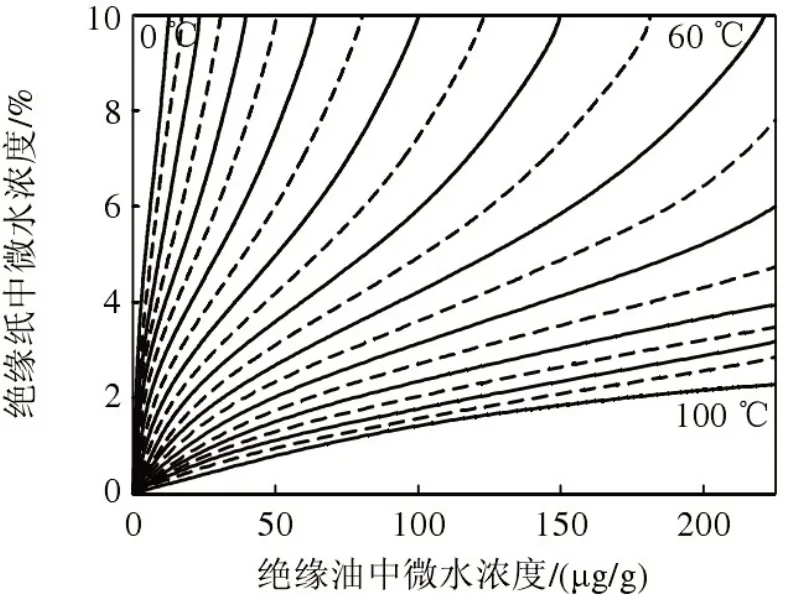

套管试验平台能模拟套管停运的离线瞬态温度分布及套管浸油尾端自然冷却过程,油纸套管绝缘介质水分再平衡过程。油纸套管绝大部分水分都留于绝缘纸中,只有少量水分溶解在油中,这是由于纤维素与水分子更容易形成氢键,而随着温度的增加,氢键容易断裂,纤维素对水分子的束缚力减弱导致油中水分逐渐增加,其平衡关系可见Fabre-Pichon曲线、Oommen曲线、MIT曲线等矿物变压器油与绝缘纸中溶解水分平衡曲线[6],如图2所示,可估计绝缘纸的水分含量。

图2 典型的类Oommen曲线

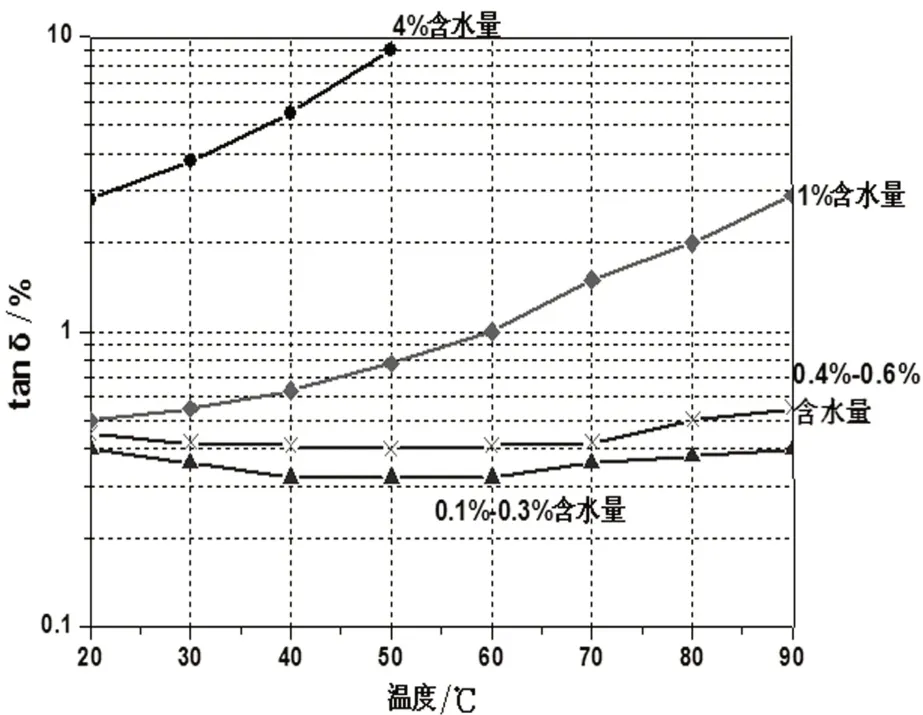

随着温度的升高,套管绝缘纸中含水量下降,在不同瞬态温度时的介损频率特性曲线呈规律性移动,由套管介损温度特性可知,套管含水量一定时,在某频率激励电压下,其介质损耗因数不随温度的变化而变化,不同含水量套管工频激励电压下介损温度特性如图3所示为套管制造厂控制油纸套管含水量的经验谱图。一般需要将套管含水量控制在0.4%~0.6%,这是本文套管介损频率特性和温度特性研究的关键量化指标控制点,是研究重点内容,采用72.5 kV油纸套管进行介损频率-温度特性研究。

图3 不同含水量油纸绝缘套管介损温度特性

3 套管降温过程介损频率-温度特性

套管在运行时对其温度最大的影响因素是气候,冬季即使满负荷运行,套管导杆发热经绝缘介质散热达到平衡后,温度不会超过35℃;夏季套管环境温度一般都在35℃以上,满负荷运行时温度将达到80℃,个别情况可能达到90℃以上。

3.1 常温区套管介损频率-温度特性试验研究

利用套管试验平台,将套管升温至45℃,自然冷却过程中,测试套管介损频率特性,良好的套管油纸绝缘系统频域介电谱低频特征区域(<10 Hz)呈明显趋势变化,如图4所示。

图4中最上端的V形曲线为温度45℃时介损频率特性曲线,将温度降低至25℃ 和 5℃,分别测得各自特征曲线,低频区域曲线整体下移,在该温度区间内,高频区域温度梯度对介损频域介电谱影响较小。由图4可以看出,在大于20 Hz的激励电压下,介质损耗因数将不随温度的变化。

图4 5~45℃范围套管介损频率特性

3.2 高温区套管介损频率-温度特性探究

现场检修过程时,因变压器套管退出运行,其套管温度在自然冷却过程中介损频率特性随着套管内部水分再平衡过程而变化,下面重点对交流变压器油纸套管降温过程的介损频率-温度特性进行研究。

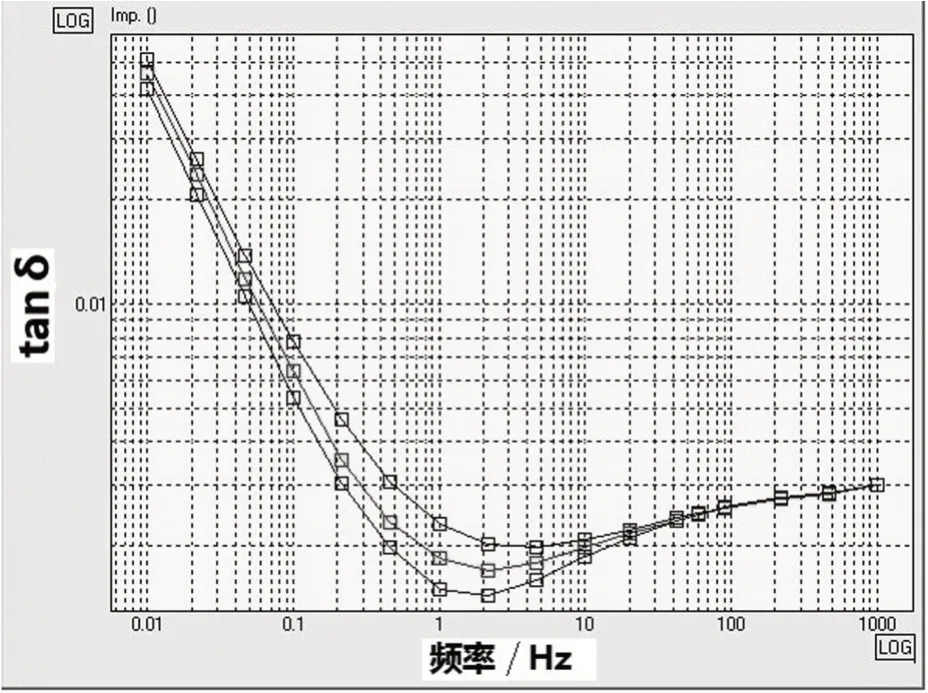

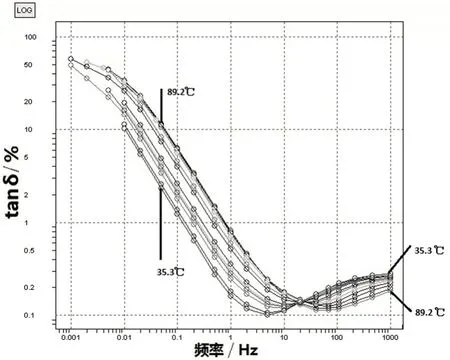

模拟套管运行状况时,浸入油箱的套管尾部导杆附近油温调节至90℃,偏差为±2℃,套管达到热平衡状态后,在自然降温过程中测试套管介损频率特性变化趋势。图5为含水量0.3%的油纸套管温度从89.2℃自然冷却至71.7℃过程的介损频率特性图谱。

图5 套管降温过程介损频率特性图谱(1)

由图5可见,低频区域基本无变化,在高频区域随温度的下降,介损频率特性曲线上移,该变化趋势与常温区套管介损频率-温度的趋势相反。

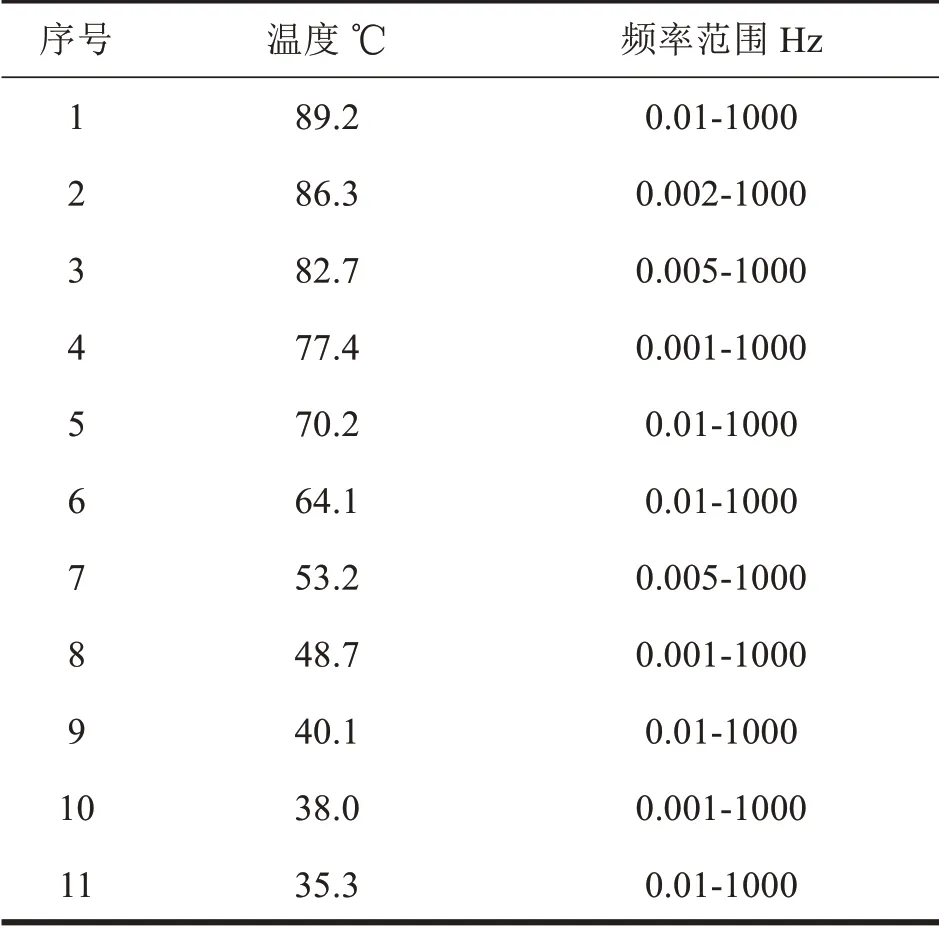

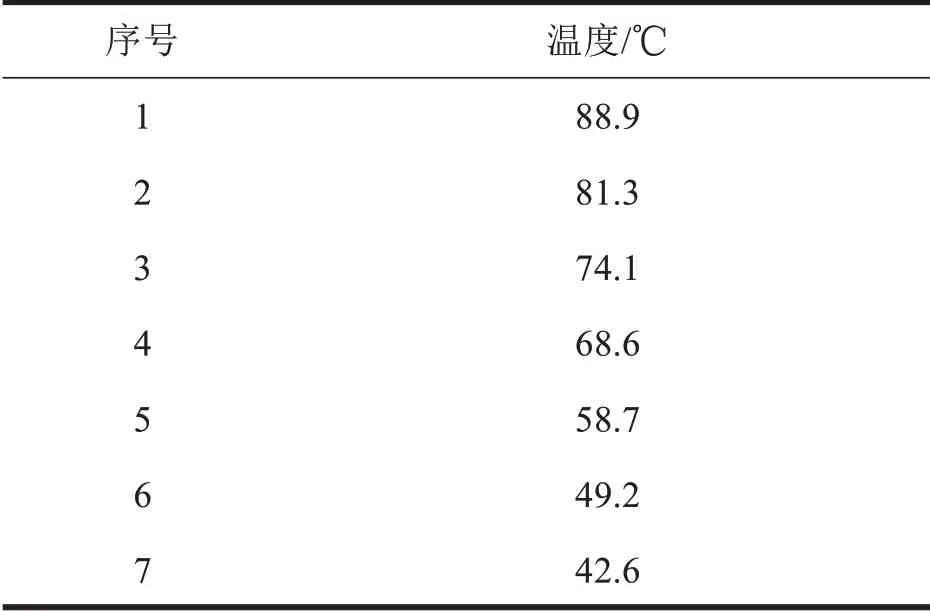

当温度自然冷却到35.3℃,套管介损频率-温度特性图谱如图6所示,其介损频率特性测试温度和频率范围见表1,套管温度降至35.3℃时,折算工频介损值为0.28%。

表1 介损频率特性测试温度和频率范围

由图6可见,随温度的降低,在高频区域介损值向上增加速度越来越小,但在低频区域,具有明显的下移趋势,温度越低在高频区介损线上升幅度越小,在低频区介损线下移幅度越大。从整个介损线观测,介损频率-温度特性有明显的交叉拐点,位于20 Hz处,即表明以20 Hz交流激励电压测试不同温度时套管的介质损耗因数,其值将保持恒定。

图6 套管降温过程介损频率特性图谱(2)

将纯净水注入套管油纸绝缘系统以模拟油纸绝缘套管受潮,并对套管进行升降温操作,每天升温至80℃,保持80℃时长为5 h,然后自然冷却,反复进行10天,使注入水分充分浸入油纸绝缘系统,取样油纸套管中的油,测试其微水含量,根据油纸平衡曲线估算套管绝缘纸中的含水量。

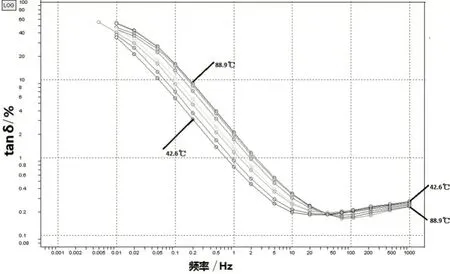

通过套管试验平台对套管施加额定电流,试验油箱内的加热器对变压器油进行加热,套管浸油尾部导杆附近油温达到90℃左右,达到热平衡后停止加热。采用套管自然冷却法,降温过程对套管进行介损频率特性测试,图7为经人工注水后套管绝缘纸含水量为0.6%的套管介损频率-温度特性图谱,其介损频率特性测试温度和频率范围见表2。

表2 介损频率特性测试温度范围(频率范围0.01~1000Hz)

图7 含水量0.6%的套管降温过程介损频率特性图谱

由图7可明显看出,套管由88.9 ℃降至42.6℃的过程中,套管介损频率特性曲线产生移动。整体特征曲线交叉拐点由20 Hz向右移至40 Hz,即以40 Hz交流激励电压测试不同温度的介质损耗因数时,数值将保持恒定。拐点右侧高频区域,随着温度的升高,介质损耗因数减小;拐点左侧低频区域,随着温度的升高,介质损耗因数增大。

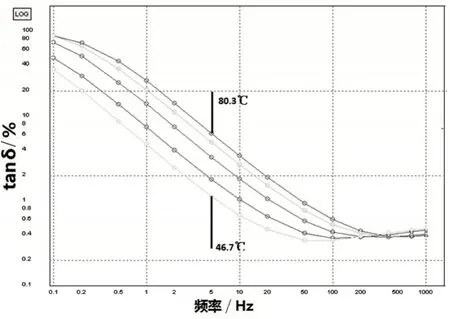

继续采用注水法进行套管介损频率-温度特性测试,可发现套管介损频率-温度特性曲线随着套管绝缘纸含水量增加,其交叉拐点不断向右移动,图8为温度由80.3℃降至46.7℃,含水量为3.4%的套管绝缘失去作用的介损频率-温度特性图谱,其交叉拐点大于100 Hz。

图8 含水量3.4%的套管降温过程介损频率特性图谱

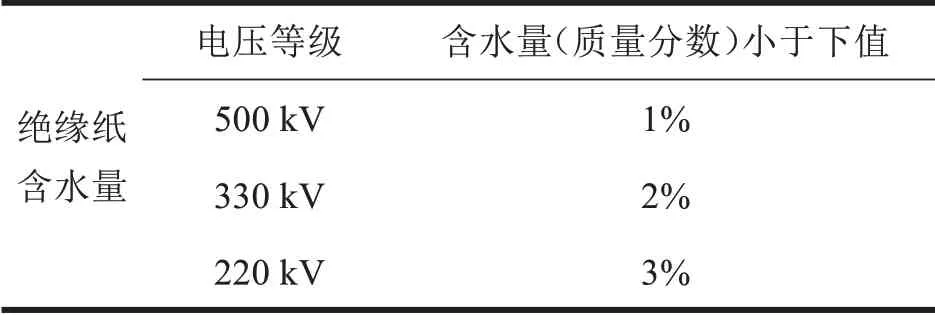

表3为《电力设备预防性试验规程》对绝缘纸板含水量的规定。从表中可见,对于不同电压等级,油纸绝缘系统含水量要求不一样,但是由于套管是少油型设备,对含水量控制要求更高,水分主要浸入套管绝缘纸中,一般含水量控制在1%以内。以绝缘纸含水量0.8%~1%为常规意义上套管受潮引发失效的临界点。现场试验研究表明,采用0.1~1000 Hz扫频方式对刚退出运行的套管进行介损频率特性测试(套管降温过程中),介质损耗因数测量时间约为3min,监测套管温度在约40~80℃之间的频域介电响应图谱,其交叉拐点向右移至>80 Hz,即表示套管绝缘已发生受潮,向右移至>100 Hz,则表示套管绝缘因受潮而失效。

表3 《电力设备预防性试验规程》对绝缘纸板含水量的规定

4 水分、温度的不同对油纸系统内部电荷的分布

电力变压器的性能指标关系着电力供应的平稳和高效。[7]绝缘系统的绝缘性能对变压器的影响是非常重要的。所以开展油纸绝缘的研究具有非常重要的作用。

温度和水分会影响绝缘系统中的电荷分布,油箱内部的绝缘系统是绝缘纸和绝缘油复合的结构,其电场的变化可能会导致油纸绝缘系统击穿、发热等现象。所以开展温度和水分对复合绝缘电场的研究了解其绝缘状况具有很深远的意义[8]。文献8是通过改进粒子群的算法对油纸系统等效电路参数展开辨析,来探讨水分和等效电路参数之间的关系。文献9是对油纸中初始水分不同和对油纸热老化速率的作用展开研究,根据纸和油里面的水分、糠醛和酸等特征量的变化对变压器的油纸绝缘进行状态评估[9]。

下面就以外界施加交流电的情况下,在水分和温度不同时,对油纸复合系统内部的电荷分布情况进行详细的分析。

4.1 油、纸样的处理

所选用的油是克拉玛依生产的25#矿物油。实验前必须使用真空滤油机对油样进行脱气、除水和除杂等处理。

所选用的纸样为魏德曼绝缘纸。实验前必须对纸样进行真空干燥和浸油等预处理,然后进行检测。

4.2 油、纸水分含量的测量

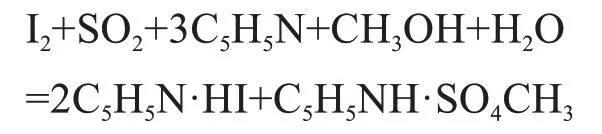

用WS-2库仑法水分测量仪对油中水分含量进行测试,利用大电解电流与电流自动控制来实现全自动水分测定,具有操作简便、分析时间短、精度高等优点。测量时内部的试剂与样品中的水分发生的反应如下:

样品中的水分和测试仪中的试剂接触后发生反应,得出反应期间测试仪试剂中碘的消耗量,碘的使用量通过电解出同量的碘所消耗的电量来计算[10],计算出样品里消耗水的质量。为与实际情况相接近,实验时选取不同含水量和质量的样品添加到测试仪进行验证。[11]

纸样品含水量的测定采用萃取法,先将仪器、工具烘干,纸样放入甲醇烧瓶,搅拌萃取,通过测量、干燥等步骤,计算出结果。

萃取后纸样含水量的计算公式为:

其中:W为水分含量,%;A为250mL含样品的萃取含水量,μg;B为250mL甲醇的含水量,μg;V为所加萃取溶剂的体积,mL;m为干纸质量,g。

4.3 油纸系统模型及复合电场

为便于研究油纸绝缘系统内部的电场分布,将绝缘油、绝缘纸和油隙分别进行合并,得到X-Y简化等效模型[12],如图9所示。

图9 油纸复合绝缘等效模型

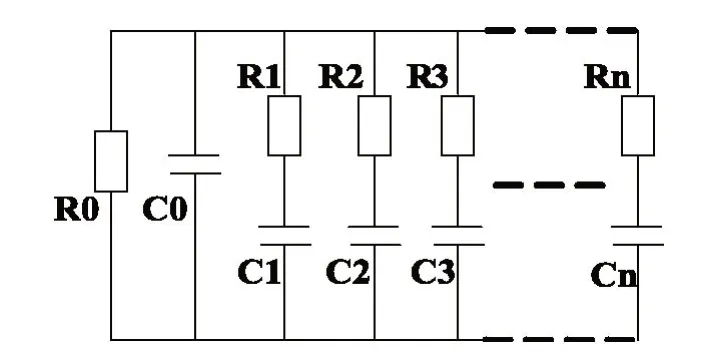

因电介质分布的不平衡性,对其测试分析时,将等效模型用一系列电阻(R1,R2,…,Rn)和电容(C1,C2,…,Cn)的串联,再与代表复合系统的绝缘电阻R0和C0并联,等效模型电路如图10所示。

图10 电路模型

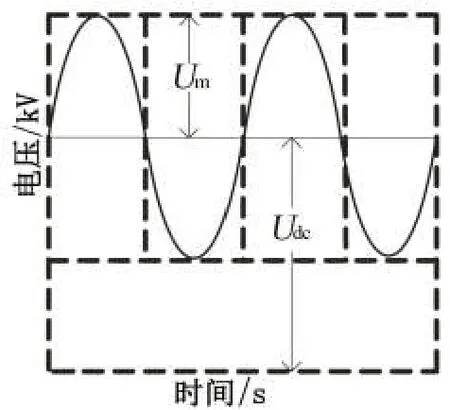

检验时对样品施加一个交直流重叠的电压波形,其具体形状如图11所示。

图11 交直流电压波形

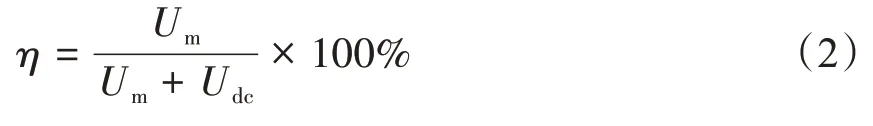

图11中,Udc是直流电压分量平均值,Um是交流电压分量的最大值。分析时对交直流电压里面的交流成分定义如式(2)所示。

式(2)表明直流电压和交流电压可以η的大小决定各自的作用,η=100%表示只有交流电压分量起作用,η=0表示只有直流电压分量起作用,η值在0~100%之间,η值越大,交流电压分量起的作用越大。

4.4 结果分析

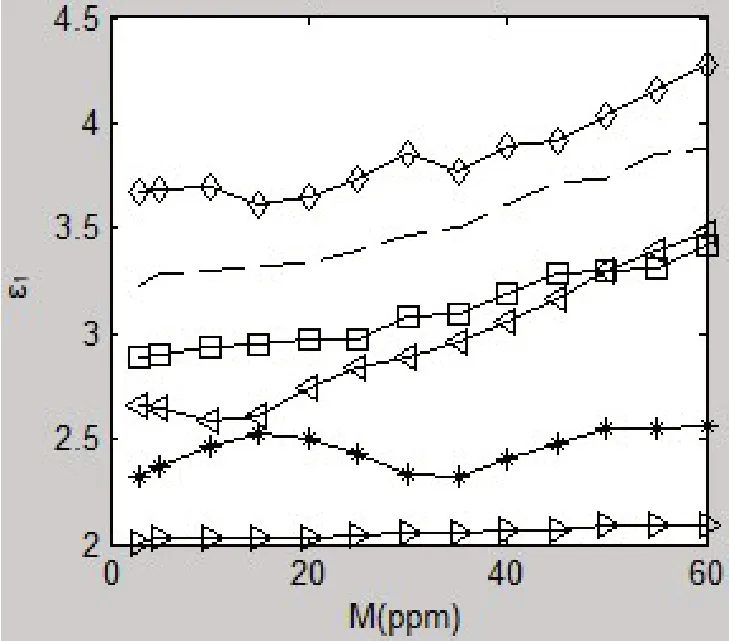

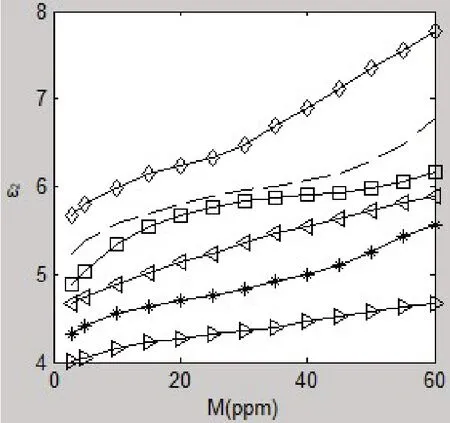

在进行频域参数测量时,为消除测量误差,对纸样和油样进行测量时各自选6组,以每6组样品测试对应的平均值作为最终的结果。通过观察控制恒温箱内的温度,就能够得到在不同温度下油纸随水分变化的关系曲线。温度分别是10℃、20℃、30℃、45℃、60℃和 80℃的样品的相对介电常数随水分变化的关系曲线如图12和图13所示。

图12 油样相对介电常数变化

图13 纸样相对介电常数变化

图中▷为10℃,*为20℃,◁为30℃,□为45℃,— —为60℃,◇为80℃。

由图12可知,油样的相对介电常数随着水分的增加而逐渐上升,在不同温度下,油样的相对介电常数的变化是有波动的,含水量在10 ppm和40 ppm之间,波动较为明显。由图13知,纸样的相对介电常数随着含水量的升高而逐渐上升,纸样的含水量越高,介电常数也越大。当温度为80℃时,纸样的相对介电常数接近8,比同温度油样的介电常数大。

5 油纸场强的分析

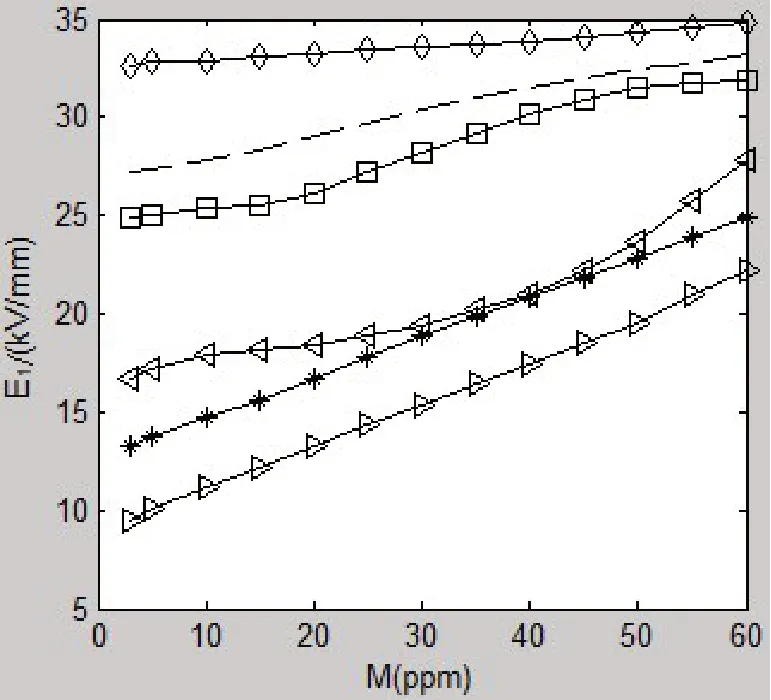

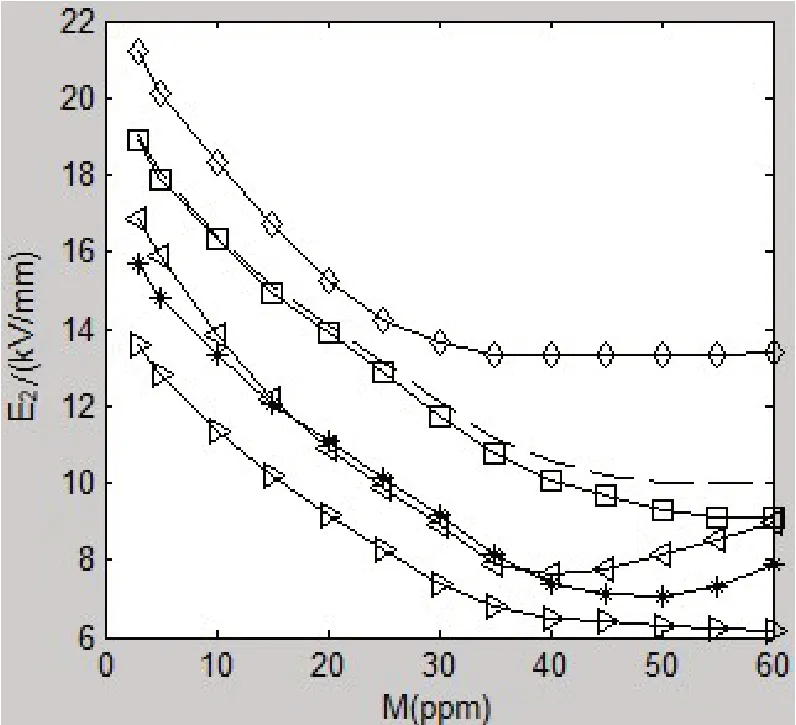

油纸系统中自由电荷随着温度的变化将不断移动,温度越高,其活性越大,聚集的速度也就越快,这反映出场强的变化。场强越大,自由电荷的数量就会越多。当温度不同时,在复合电场的作用下,油样和纸样中的电荷随含水量的不断升高的变化曲线如图14和图15所示。

图14 含水量不同时油样中的场强变化

图15 含水量不同时纸样中的场强变化

如图14所示,随着含水量的增大,油的场强就会增大,即自由电荷的数量会增多;根据温度为10℃和 80℃时的场强曲线可得,含水量在3 ppm~60 ppm的范围内,10℃曲线对应的场强从8kV/mm增加到22 kV/mm。在相同条件下,80℃时的场强变化量只有2.5 kV/mm。

在图15中,比较温度为10℃ 与80℃纸样场强的变化可知:温度越高时纸样场强越大,在场强曲线的末端,场强趋于稳定。在复合电压的作用下,纸样的电场强度伴随着含水量的增加而不断减小,与油样电场强度的变化情况正好相反[13]。

6 结语

利用套管试验检测平台,得到套管在运行中导杆发热和浸油传热的温度分布特征;采用频域介电响应测试技术,获取套管退出运行自然冷却时不同温度状态的介损频率特性曲线图谱,由降温过程中特征图谱交叉拐点判别套管绝缘受潮状态;套管温度从80℃下降至40℃过程中,交叉拐点向右移至不同频率,可表明套管绝缘受潮或套管受潮严重。

根据油纸绝缘等效模型,对油纸在不同温度、不同含水量下的介电常数和场强变化进行研究,得出温度和水分与两者之间的影响关系。油样和纸样的相对介电常数随含水量的增加而上升。温度对纸样和油样中的介质具有不同程度的影响,在温度为80℃时,对纸样的影响比较大。

随着含水量的升高,油中的场强会上升。在温度越高时,随着含水量的升高,场强的增速越来越缓,纸样场强则不断增大,并在最后趋于稳定。