汽轮机组凝泵故障分析及对策

2021-02-15叶明

叶 明

(国家能源集团九江发电有限公司,江西 九江 332000)

0 前 言

某发电有限公司#6机系N350 MW-16.65/538/538型、一次中间再热、冲动式、单轴、双缸双排汽凝汽式汽轮机,该机组配备了两台100%容量的的BDC300—400/D3S型凝泵。

1 BDC300—400/D3S型凝泵简介

BDC300—400/D3S型凝泵为地坑立式外筒型4级离心式水泵。泵座上设置有导瓦和推力瓦式轴承联合装置,采用32号透平油润滑,以承受转子径向力和轴向推力,另外还有泵内各水润滑橡胶轴承承受转子径向力,首级的双吸叶轮承受部分轴向推力,泵的轴封处设有集装式机械密封装置。

该类型凝泵额定容量为1 006 m3/h,转速为1 480 r/min,扬程为299 m。A凝泵的电机有变频装置,该泵长期投入运行,以节省厂用电,B凝泵的电机为工频,该泵长期备用。

2 问题提出

2.1 #6机A凝泵推力瓦运行温度超标

自#6机A凝泵大修后投入运行3年以来,一直存在推力瓦运行温度偏高,每年的冬、春、秋季最高运行温度74 ℃左右,夏季推力瓦运行温度高于其它季节,且逐年增高,第一年夏季最高运行温度79 ℃,第二年夏季最高运行温度81 ℃,第三年夏季最高运行温度最高83 ℃,多次更换润滑油推力瓦运行温度仍居高不下,其中第二年夏季改用42号透平油来润滑冷却,无效果,运行温度继续攀升,到了第三年夏季最高达到83 ℃,被迫在油室外安装自制外冷却水喷淋装置,将冷却水喷淋在油室外壳增加冷却,但无效果,推力瓦运行温度仍然83 ℃居高不下,而要求最高不得超过70 ℃,严重超标。

2.2 #6机A凝泵效率下降

自#6机A凝泵大修后投入运行仅3年,就过早出现效率降低,无法满足机组带90%以上负荷运行。

2.3 #6机A凝泵电机过电流现象

自#6机A凝泵大修后投入运行仅3年, 该泵运行中开始出现电机过电流现象。

2.4 #6机A凝泵导瓦乌金表面磨损

#6机A凝泵运行3年后的大修中发现6块导瓦乌金表面有轻微磨损。

2.5 #6机B凝泵推力瓦运行温度超标

#6机B凝泵工作面推力瓦运行温度80 ℃,严重超标,要求不得高于70 ℃。

2.6 #6机B凝泵机械密封漏水

#6机B凝泵工作面推力瓦运行温度高的故障处理好后,B凝泵投入备用,A凝泵投入运行,运行中A凝泵电机变频装置突发故障,被迫将B凝泵投入运行,A凝泵退出运行转工频备用,而B凝泵运行不久,突发机械密封漏水,且漏水逐渐增大,不到2小时,出现巨大漏水,呈喷射状,直接进入设置机械密封上方的导瓦和推力瓦的轴承联合装置的润滑油油室内,导致B凝泵无法维持运行,被迫迅速将A凝泵投入工频运行,B凝泵紧急退出运行及备用转检修。

3 原因分析

3.1 #6机A凝泵推力瓦运行温度超标

经解体检查#6机A凝泵,发现以下情况:

(1)导瓦和推力瓦的轴承联合装置油室内及安装在油室大盖内的盘旋式润滑油冷却器的冷却水管外表面有大量硬质焦化油垢积聚,油室内底板表面积满了硬质焦化油垢,该底板上分布的所有油槽内积满硬质焦化油垢,推力头上所有油孔和气孔都被硬质焦化油垢堵塞,轴承室上所有油孔和气孔也被硬质焦化油垢堵塞,造成油室与轴承室内完全被隔断,互不相通,轴承室内润滑油无法流入油室得到油室大盖内的盘旋式润滑油冷却器冷却,以致无法带走推力瓦和导瓦运行中产生的热量,轴承室内各导瓦及推力瓦之间空隙也还积聚满大量硬质焦化油垢,也使得推力瓦、导瓦及轴承室内润滑油无法有效散热,由于油室大盖内的盘旋式润滑油冷却器的冷却水管外表面焦化油垢积聚很厚,冷却效果严重降低,也使油室内润滑油无法得到有效冷却。油室放油孔也被硬质焦化油垢堵塞,历次更换润滑油时,油室内润滑油无法放出,只能用铁丝捅放油孔的方式来疏通放油,但效果不佳,只能耗用很长时间断断续续勉强将油室的润滑油放尽,而油室内大量油垢脏污物却无法排放出来,因轴承室内与油室不联通了,轴承室内旧润滑油无法放出,加入的新润滑油只能进入油室内,轴承室内的推力瓦及导瓦只能依靠无法放出的旧润滑油维持润滑,而旧润滑油又无法得到有效冷却。实际情况是油室外空气通过油室大盖金属壁和油室大盖内壁表面硬质焦化油垢冷却油室内润滑油,以及油室大盖内的盘旋式润滑油冷却器微弱冷却油室内润滑油,油室内润滑油再通过轴承室金属壁和轴承室内外硬质焦化油垢冷却轴承室内的旧润滑油,这种冷却效果微乎其微,无法使轴承室内旧润滑油得到有效冷却,使得导瓦和推力瓦无法有效冷却,即使加装自制外冷却水喷淋装置,将冷却水喷淋在油室外壳增加冷却,冷却效果仍无改善。

(2)11块工作面推力瓦中1#、2#、3#、4#、5#、#6推力瓦乌金与推力头有接触,均有轻微摩擦痕迹,查得各推力瓦与推力头接触不均匀,接触面积大小不一,均小于80%,而设计要求接触分布均匀,接触面积大于80%,显然不符合要求;而其它5块工作面推力瓦乌金与推力头未接触,查得其中7#、8#、9#、10#、11#工作面推力瓦与推力头之间间隙分别为0.01 mm、0.02 mm、0.03 mm、0.02 mm、0.01 mm;查得泵轴最大弯曲度严重超标高达0.28 mm(标准值最大弯曲度不大于0.025 mm)。查得泵座上油室底板安装面不干净,有大量干枯不平整的硬块物和硬杂质,因泵座推力轴承室底板安装处平面未清理干净,导致导瓦和推力瓦的轴承联合装置油室的底板安装不平,底板上表面有倾斜与轴系中心线不垂直,加之泵轴弯曲度严重超标导致该泵整个轴系弯曲度超标,还造成推力头安装到轴系上,其工作面与轴系中心线不垂直,与油室的底板上表面平行度偏差超标,从而造成1#、2#、3#、4#、5#、#6工作面推力瓦乌金表面与推力头接触不良,其它5块工作面推力瓦乌金与推力头未接触。

(3)各叶轮与对应密封环配合间隙磨损严重超标(见表1),导致轴向推力增大,增大了工作面推力瓦承受的负荷,超出了其承受能力。

表1 #6机A凝泵各叶轮与密封环的上次修后间隙及此次修前间隙

综合以上发现情况分析得出工作面推力瓦运行温度过高的原因是,导瓦和推力瓦的轴承联合装置安装工艺欠佳,导致工作面推力瓦乌金表面与推力头工作面接触不良,造成工作面推力瓦运行温度严重超标,从而引起润滑油长期承受高温被氧化,造成润滑油品质逐渐恶化,逐渐产生大量硬质焦状油垢,导致轴承室内外、油室大盖内盘旋式润滑油冷却器的冷却水管外表面、油室的底板表面聚集硬质焦状油垢,且越来越多,越来越厚,油室大盖内盘旋式润滑油冷却器冷却效果严重降低,油室与轴承室内各通道严重堵塞,润滑油无法得到有效冷却;因该泵轴系弯曲度严重超标,随着该泵长期运行各叶轮与对应密封环配合间隙磨损超标越来越大,造成轴向推力不断地逐渐增大,以上综合因素导致推力瓦运行温度过高,且不断增高,超标越来越大。

3.2 #6机A凝泵效率下降

解体检查#6机A凝泵中,查得因泵轴弯曲度超标过大(见表2),引起轴系弯曲度

表2 #6机A凝泵泵轴上次修后弯曲度及此次修前弯曲度

超标过大,以致转子径向跳度超标过大,使得轴系稳定性能差,导致各轴套与轴承磨损严重,随着凝泵运行时间越来越长,各轴承间隙因磨损超标越来越大(见表3),各轴承。

表3 #6机A凝泵各轴承与对应轴套的上次修后间隙及此次修前间隙

承受转子径向力的能力不断下降,转子径向跳度也不断增大,轴系稳定性能越来越差,又导致各叶轮与密封环发生磨擦,各叶轮与密封环配合间隙磨损超标越来越大,且这种恶性循环状态,最终造成该泵未运行到六年的一个大修周期,仅运行3年就过早出现效率严重下降,低于设计值无法满足机组带90%以上负荷运行。而泵轴弯曲度大是因为上次大修未作泵轴校直处理。

3.3 #6机A凝泵电机过电流现象

因#6机组A凝泵的泵轴弯曲度超标过大(见表2)引起轴系弯曲度超标过大,使得轴系的轴振值超标过大,轴系跳度也超标过大,各轴套与对应轴承出现严重摩擦和磨损,经长期磨损后,磨损表面越来越粗糙,造成各轴套与轴承之间摩擦阻力越来越大,同时各轴套与轴承因磨损间隙也越来越大,导致各轴承承受轴系径向力的能力越来越弱,又造成轴系的轴振值超标及轴系径向跳度超标也越来越大,以致各叶轮与密封环也发生摩擦和磨损,随着各轴套与轴承间隙磨损超标不断增大,各叶轮与密封环间隙也不断磨损增大,并发展到间隙磨损超标越来越大,轴系失稳状况更加不断恶化,各轴套与轴承表面磨擦及各叶轮与密封环表面磨擦也越来越严重,磨损痕迹也越来越粗糙,摩擦阻力也就越来越大,最终导致该泵未运行到六年的一个大修周期,仅运行3年就过早出现电机过电流现象。

3.4 #6机A凝泵导瓦乌金表面磨损

因#6机A凝泵的导轴承和推力轴承联合装置油室的底板安装倾斜、泵轴系弯曲度超标过大造成的轴承室中心与轴系中心线不一致偏差超标,且轴系弯曲度超标过大引起的轴系径向跳度偏大超标,导致六块导瓦均有明显的轻微磨损。

3.5 #6机B凝泵推力瓦运行温度超标

查得#6机组B凝泵导轴承和推力轴承联合装置油室内盘旋式润滑油冷却器的冷却水管整个表面积聚大量且很厚的胶状油垢,端差大幅增大,对润滑油的冷却效果大幅降低,推力瓦运行中产生热量无法被冷却水带走,导致油室内油温过高,于是造成该泵工作面推力瓦运行温度过高。

3.6 #6机B凝泵机械密封漏水

查得#6机组B凝泵机械密封动环和静环破裂成数段引起漏水,泵运行中破碎的静环逐渐将机械密封的轴套整圈磨穿,并将该泵传动轴表面逐渐磨出宽20 mm宽,深9 mm的环形沟槽,故导致该泵机械密封漏水逐渐越来越大,不到2小时发展到巨大漏水,呈喷射状态,直接进入设置在其上方的导轴承和推力轴承联合装置的润滑油油室内,导致该泵被迫退出运行及备用。查得该泵机械密封动环和静环破裂的原因是,该泵抽空气门为手动明杆闸阀,安装在抽空气管的水平段,该抽空气门是以阀杆与管段水平面垂直的错误方式安装,由于该抽空气门阀杆与阀芯连接处严重腐蚀损坏,发生阀芯脱离,造成该抽空气门被关闭,该泵长期备用状态时,泵内部分凝结水汽化的蒸汽和水中逸出的气体无法排至凝汽器抽气系统,积聚在泵内上方,使该泵机械密封被包围在蒸汽和气体中,当该泵启动运行时,机械密封动环和静环之间无法建立水膜,无法得到润滑冷却,动环和静环之间发生干磨而剧烈发热,导致动环和静环严重破损碎裂。另外,在拆出机械密封前,拆卸清理检查进了水的导瓦和推力瓦的轴承联合装置时,查得推力头、6块导瓦、11块工作面推力瓦和8块非工作面推力瓦及其它零部件均完好无损。

4 实施对策

4.1 #6机A凝泵故障处理对策

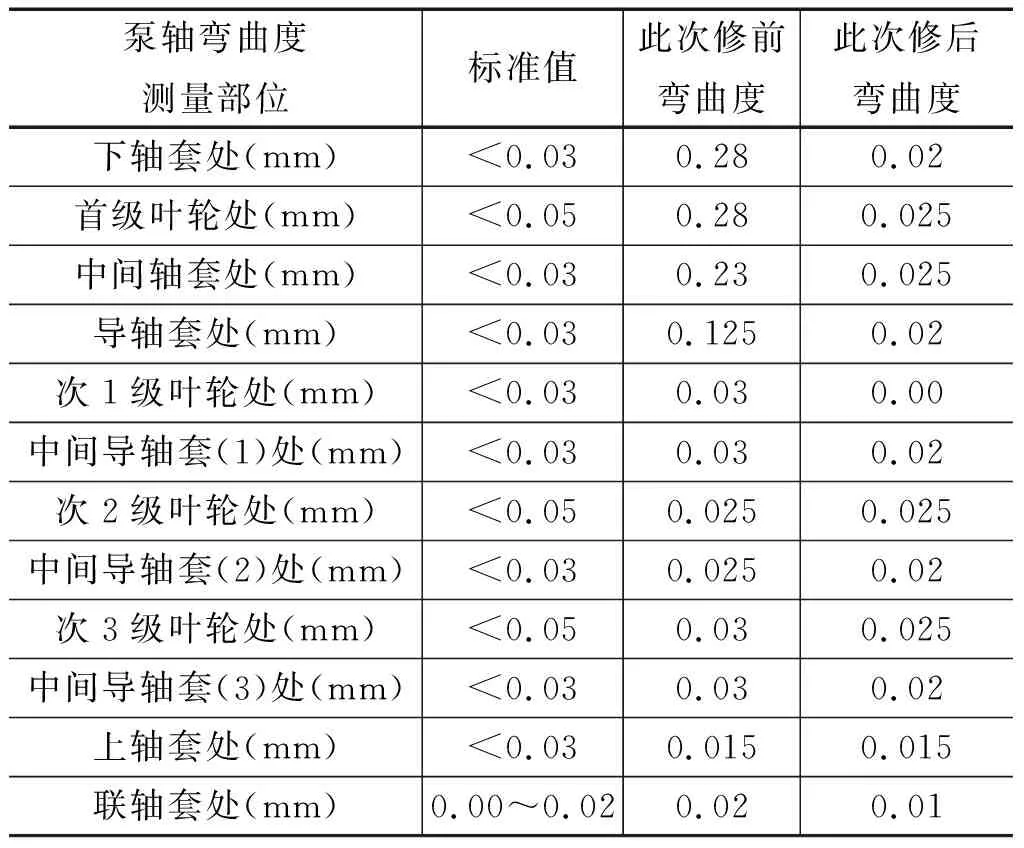

(1)校直#6机A凝泵泵轴,使泵轴弯曲度达标(见表4)。

表4 #6机A凝泵泵轴此次修前弯曲度及此次修后弯曲度

(2)更换#6机A凝泵首级前密封环及后密封环、次1级前密封环及后密封环、次2级前密封环及后密封环、次3级前密封环及后密封环,考虑到各叶轮上与密封环配合的部位磨损很严重,单独更换各密封环,无法将各密封环与叶轮间隙调整到合格范围,于是此次还更换了首级叶轮、次1级叶轮、次2级叶轮、次3级叶轮,更换后各密封环与叶轮间隙(见表5)均达到了标准值范围。

表5 #6机A凝泵各叶轮与对应密封环的此次修前间隙及此次修后间隙

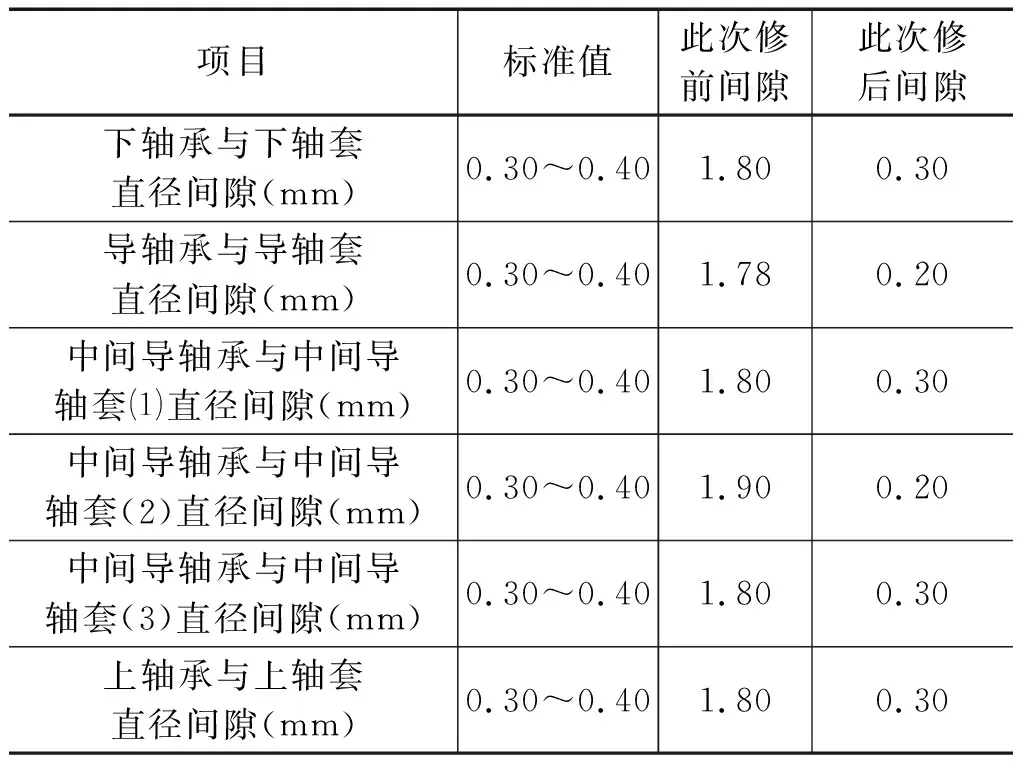

(3)更换#6机A凝泵1个下轴套、1个导轴套、3个中间导轴套、1个上轴套、1个下轴承、1个导轴承、3个中间导轴承、1个上轴承,更换后各轴套与轴承间隙(见表6)均达到了标准值范围。

表6 #6机A凝泵各轴承与对应轴套的此次修前间隙及此次修后间隙

(4)清除#6机A凝泵导轴承和推力轴承联合装置油室底板上表面及轴承室内大量硬质焦化油垢,并清洗干净油室大盖内表面、盘旋管式润滑油冷却器的冷却水管外表面、轴承室内外表面、轴承油室底板上表面及油槽内、浮动密封环表面、推力头表面、各导瓦表面和各推力瓦表面,同时疏通清洗干净轴承室上的各油孔和推力头上的各油孔和气孔,清理干净泵座上导轴承和推力轴承联合装置油室底板安装面上的大量干枯不平整的硬块物和硬杂质,清理干净导瓦和推力瓦的轴承联合装置油室底板下表面。清理干净后,在A凝泵组装过程中,查得能将导轴承和推力轴承联合装置油室底板安装平整,该油室底板上表面无倾斜与轴系中心线垂直,推力头安装到轴系上其工作面与轴系中心线垂直,并与该油室底板上表面平行度偏差0.002mm,且查得六块导瓦与推力头径向间隙均为0.06mm,推力头与11块工作面推力瓦均接触很好,各推力瓦接触显示分布均匀,接触面积大于80%。A凝泵组装完毕后,导轴承和推力轴承联合装置中加入足够润滑油后,盘动泵转子3圈,泵转子转动无卡涩和异声,表明该泵的动、静部分无摩擦,六块导瓦与推力头无直接摩擦,完全符合质量标准。

4.2 #6机B凝泵故障处理对策

(1) 清洗干净#6机组B凝泵导轴承和推力轴承联合装置油室内盘旋式润滑油冷却器的冷却水管整个表面积聚的大量且很厚的胶状油垢油泥。

(2)采用微弧焊填满#6机B凝泵传动轴上被机械密封破碎静环磨出的环形沟槽,然后将传动轴修补处的表面、外形及直径尺寸修磨成原状,试装入新机械密封时,查得能正常通过传动轴的修补部位。

(3) 清理干净进入#6机组B凝泵导轴承和推力轴承联合装置的水,擦干各零部件。

(4) 更换#6机B凝泵机械密封。

(5) 更换#6机B凝泵抽空气门,新抽空气门为明杆手动闸阀,该抽空气门安装在原水平管段位置,将该抽空气门按阀杆与管段水平面平行的方式安装,这样可防止再发生阀芯与阀杆脱离时不会出现关闭该抽空气门的问题。

5 结 语

#6机A凝泵修后,投入运行至今半年多,情况正常稳定,最大振幅0.016 mm,秋冬春季推力瓦运行温度最高56 ℃,夏季推力瓦运行温度最高63 ℃,该泵运行效率明显提高,流量和扬程均达到了设计值,电机运行电流也达到了正常值,可满足机组带90%以上负荷运行,确保了该泵运行的安全经济性和可靠性,同时也确保了#6机组安全经济运行,达到了预期效果。

#6机B凝泵修后,投入备用及运行至今半年多,共运行了30个小时,情况正常稳定,最大振幅0.018 mm,秋冬春季推力瓦运行温度最高57 ℃,夏季推力瓦运行温度最高64 ℃,机械密封未发生过漏水现象,也取得了很好效果。