某注水井采油树测试阀腐蚀原因分析

2021-02-15宋文文赵密锋邝献任

吉 楠,宋文文,邢 星,赵密锋,邝献任

(1.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.中国石油塔里木油田公司油气工程研究院 新疆 库尔勒 841000)

0 引 言

随着我国常规油气资源的减少以及众多油气田进入开发后期,提高油气采收率对于油气井稳产增产尤为重要[1-2]。自20世纪以来,人们一直致力于提高采收率的探索和研究工作,发展到目前,常用的提高采收率的方法主要有热力采油、化学驱油、注气/注水、微生物采油等,其中注水开发提高油井采收率是目前比较成熟,油田应用比较广泛的技术[3-5]。

注入水主要来自于地层水、油田污水和海水等。由于注入水水质不达标,注水过程中所引入的溶解氧、二氧化碳、细菌、高矿化度及高氯离子等均会对井口装置及井下管柱带来较高的腐蚀风险,严重威胁着油田生产的安全稳定运行[6-9]。

西部油田某井于2013年1月完井,井深7 400 m。2017年4月开始经历了2轮间歇注水,总时间约为2 a,日注水量约为300 m3。2017年6~10月、2017年12月~2018年4月关井。注入水为油田现场晒水池曝氧污水,污水注入前未经任何处理,也未添加药剂。2018年6月~2020年2月对注入水质进行了16次取样检测,结果显示:水中侵蚀性CO2含量为-31.8~133.5 mg/L,铁细菌(FEB)含量最高时为110个/mL,腐生菌(TGB)含量为25个/mL,硫酸盐还原菌(SRB)含量为25个/mL,总铁含量为20.68~56.4 mg/L,悬浮固体含量为17~56.4 mg/L,溶解氧含量为0.2 mg/L。发生腐蚀的测试阀材料为EE级碳钢,产品标准为API Spec 6A—2018《井口装置和采油树设备规范》。该测试阀于2017年1月安装服役,2020年6月拆卸后发现其内壁有腐蚀现象发生。本文对该采油树失效原因展开分析工作,为后续注水井防腐措施的制定提供参考。

1 理化检验及结果

1.1 宏观形貌分析

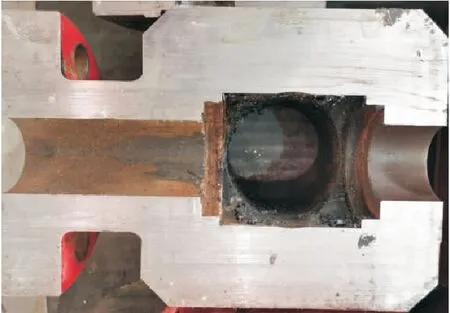

图1所示为测试阀内壁宏观形貌。

图1 测试阀内壁宏观形貌图

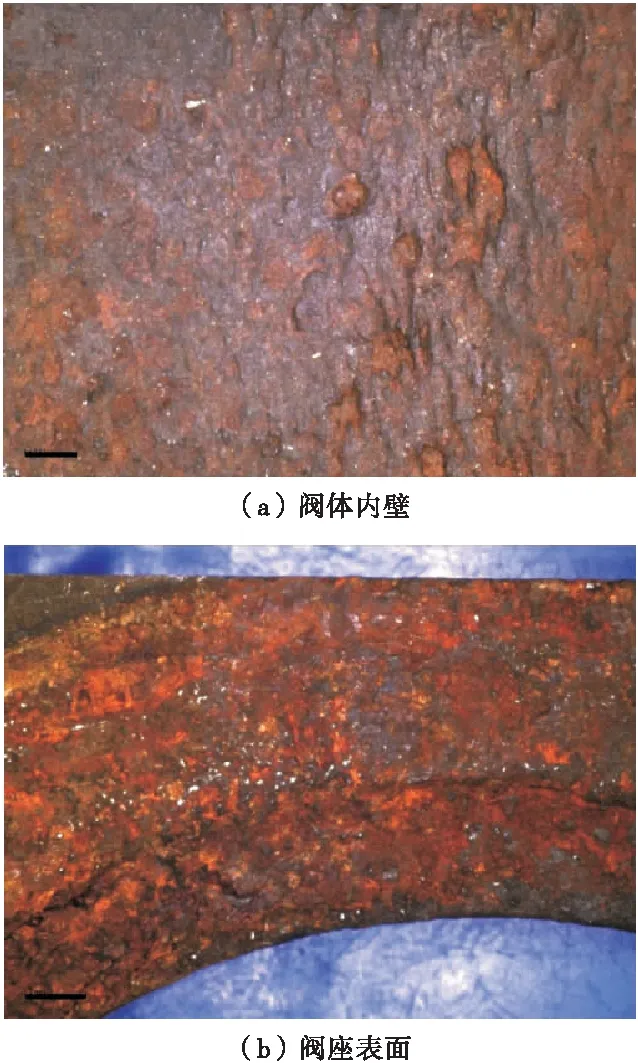

腐蚀主要发生在阀体靠近法兰一侧的内壁及阀座处,腐蚀产物呈褐色,部分区域褐色产物表面覆盖有黑色的油污状物质。将表层腐蚀产物清理后,腐蚀产物下的阀体内壁形貌如图2所示。腐蚀产物下腐蚀坑均呈不规则的长条状,分布较为密集,颜色呈暗灰色和褐色。

图2 腐蚀产物去除后测试阀内壁宏观形貌

1.2 化学成分分析

从测试阀的阀体部位取样,依据ASTM A751—14a《钢产品化学分析的试验方法》标准要求进行化学成分分析,分析结果见表1。由表1可知,测试阀阀体的化学成分分析结果满足API Spec 6A—2018《井口装置和采油树设备规范》标准要求。

表1 化学成分分析结果(质量分数) %

1.3 力学性能试验

从测试阀的阀体部位取样,对其进行拉伸性能、夏比冲击、布氏硬度等力学性能试验,试验结果见表2。由表2可知,测试阀阀体的拉伸性能、夏比冲击、洛氏硬度试验结果均满足API Spec 6A—2018《井口装置和采油树设备规范》标准要求。

表2 力学性能试验结果

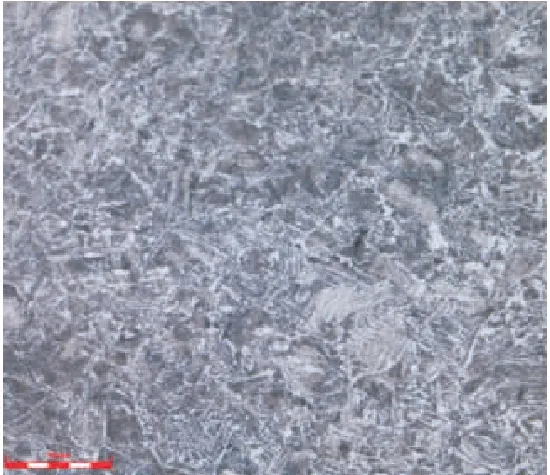

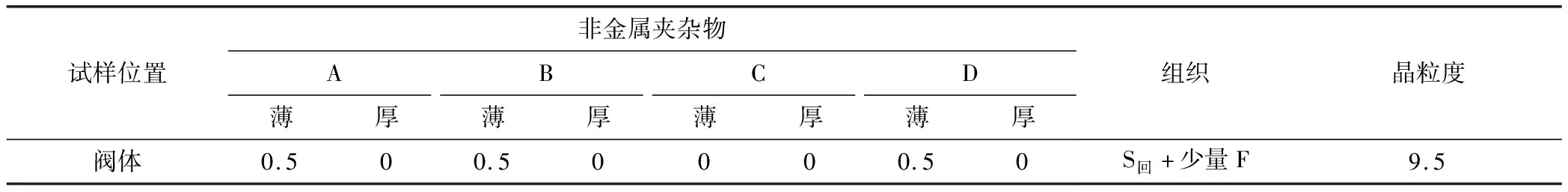

1.4 金相分析

从测试阀阀体腐蚀部位取样进行组织、晶粒度和非金属夹杂物检测分析,结果见表3,阀体金相组织图如图3所示。

图3 阀体金相组织图

表3 金相分析结果

阀体金相组织为回火索氏体+少量铁素体,为钢的正常调质态组织,非金属夹杂物为薄系的A 0.5,B 0.5,D 0.5,晶粒度为9.5级,未见超标夹杂物和粗大晶粒。

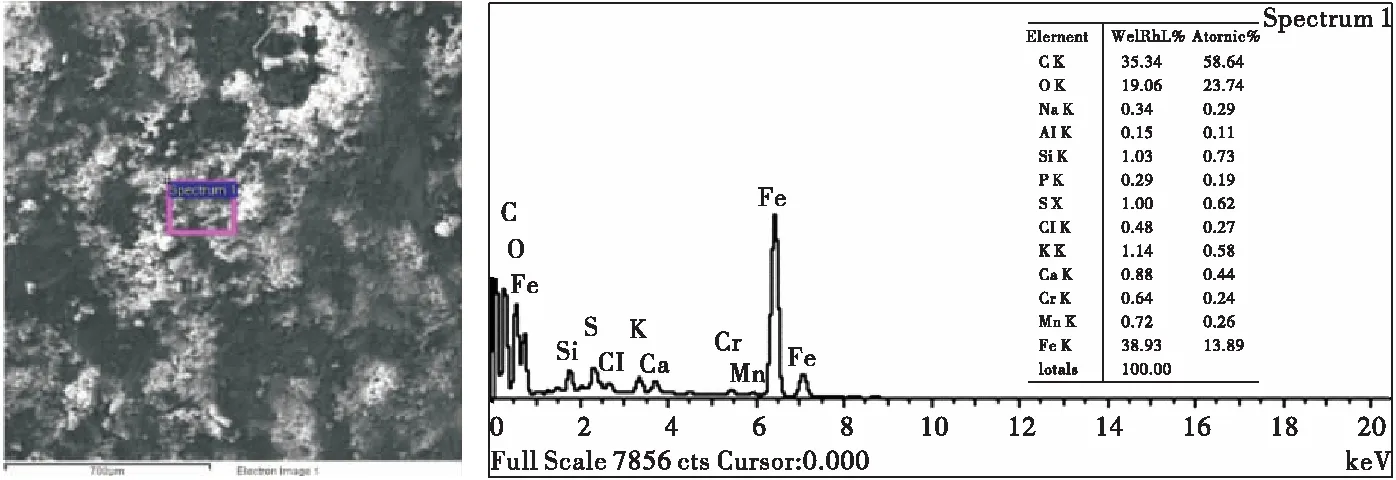

1.5 腐蚀产物分析

为了研究分析测试阀内壁的腐蚀原因,采用TESCAN VEGA II型扫描电子显微镜及其附带的XFORD INCA350能谱分析仪对测试阀内壁腐蚀产物进行微观形貌及能谱分析,同时使用X射线衍射仪(XRD)对腐蚀产物进行物相分析,结果如图4~图7所示。腐蚀产物扫描电镜及能谱分析结果表明:腐蚀产物呈松散的片状与颗粒状,主要由Fe、C、O、Si、Ca、S、Cl、K等元素构成。XRD分析结果表明腐蚀产物主要由Fe2O3、FeCO3、CaCO3和FeS等物质组成。其中Fe2O3为碳钢的氧腐蚀产物,FeCO3为碳钢的CO2腐蚀产物,FeS则为碳钢在含硫环境下的腐蚀产物,说明测试阀内壁腐蚀为多种环境腐蚀共同作用的结果。

图4 腐蚀产物微观形貌

图5 阀体内壁腐蚀产物能谱分析结果1

图6 阀体内壁腐蚀产物能谱分析结果2

图7 腐蚀产物X射线衍射分析结果

2 腐蚀原因分析

检测结果表明:阀体材料的化学成分、力学性能试验结果均符合API Spec 6A—2018标准要求,说明测试阀腐蚀与材料性能无关,而与服役环境有关。

根据测试阀的腐蚀产物分析结果与服役历史工况可知,在测试阀的服役过程中主要经历了CO2腐蚀、氧腐蚀与细菌腐蚀。CO2来源于注入水中的侵蚀性二氧化碳,氧来源于注入水中的溶解氧,细菌来源于注入水中的硫酸盐还原菌(SRB)、腐生菌(TGB)和铁细菌(FEB)。

注入水质检测结果显示,水中侵蚀性CO2含量为-31.8~133.5 mg/L。侵蚀性二氧化碳含量等于零时水质稳定;当侵蚀性二氧化碳含量小于零时会有碳酸盐沉淀CaCO3出现;当侵蚀性二氧化碳含量大于零时注入水可溶解碳酸钙,并在测试阀内壁发生电化学反应,生成腐蚀产物FeCO3[10]。特别当注入水中含有溶解氧时,除了会发生溶解氧腐蚀,形成腐蚀产物Fe2O3[11]外,还会进一步加速二氧化碳腐蚀过程。

同时,注入水中还含有相当数量的硫酸盐还原菌(SRB)、腐生菌(TGB)和铁细菌(FEB)。由于该井在注水期间共有2次关井停注,持续时间分别为4个月和5个月,在停注时间段内,测试内壁易形成垢层,垢下同时形成细菌寄生环境。腐生菌(TGB)和铁细菌(FEB)为好氧型细菌,硫酸盐还原菌(SRB)为厌氧型细菌[12]。腐生菌(TGB)代谢产生有机酸和无机酸导致腐蚀,腐蚀产物主要为FeCO3;铁细菌(FEB)将Fe2+氧化为Fe3+,腐蚀产物主要为Fe2O3。同时腐生菌(TGB)代谢分泌出粘液,与腐蚀产物共同形成垢层,该垢层同时为硫酸盐还原菌(SRB)提供了厌氧环境,使得硫酸盐还原菌(SRB)迅速繁殖,并代谢产生H2S。H2S在测试阀内壁含水环境中与 Fe 发生反应并生成FeS 覆盖于测试阀内壁[13-14]。

3 结论与建议

1)测试阀内壁腐蚀为细菌腐蚀、二氧化碳腐蚀和溶解氧腐蚀共同作用的结果。

2)建议控制注入水的水质,或在注水时添加缓蚀剂和杀菌剂,以减缓测试阀的内壁腐蚀速率。