套管内腐蚀的牺牲阳极保护效果模拟评价

2021-02-15李琼玮孙雨来程碧海杨立华卢文伟付彩利张建勋

李琼玮,孙雨来,程碧海,杨立华,卢文伟,付彩利,张建勋

(1.西安交通大学金属材料强度国家重点实验室 陕西 西安 710049;2.低渗透油气田勘探开发国家工程实验室 陕西 西安 710021;3.中国石油长庆油田分公司油气工艺研究院 陕西 西安 710021)

0 引 言

某区域开发侏罗系油藏的典型井,在井下原油高压物性测试和井口取样发现产出液和伴生气中均有含量2%~6%(mol%)CO2(折算井底CO2分压为0.15~0.35 MPa),对碳钢管柱的腐蚀属于中-高腐蚀程度,且极易产生严重的局部腐蚀穿孔[1-3]。在长期生产中,油井套管的动液面以下段存在严重内腐蚀,并且自井底向上有2个相对严重的内腐蚀段:一是射孔段以上300 m内,二是抽油泵到动液面之间段。主要原因是地层产出液在射孔孔眼、花管扰动和泵抽汲等作用下的气液分离和介质交换加剧,增大了局部腐蚀程度。

碳钢材质套管的主要防腐措施是加注缓蚀剂。但受黄土塬地形复杂、油井数量多、分散且不同井况的伴生气量、含水率差异大等影响,缓蚀剂加注管理难度大、剂型适应性优选难,特别是高腐蚀井的长段液面以下,常规缓蚀剂难以均匀沉降和扩散,局部腐蚀控制往往效果不佳。为此通过套管内壁重点腐蚀段的牺牲阳极内防腐设计[4-10],研发了适用于油井70 ℃以内环境的耐温阳极工具[11],结合全井筒化学缓蚀剂实现对套管的联合保护。

在该技术的实际应用中,围绕耐温阳极套管内防腐保护效果,通过理论计算方法研究、数值模拟计算分析和模拟试验验证,分析套管内壁保护电位与保护长度、介质电阻率等参数的关系规律,为保障和优化耐温阳极工具在高腐蚀井中的应用提供指导。

1 参数选择与模型

套管内阴极保护电位分布与套管表面状态、牺牲阳极状况(牺牲阳极尺寸、阳极数量等)、管柱规格(套管内径、油管外径等)和环境介质特征(管材在特定介质下的极化行为和介质电阻率)紧密相关,牺牲阳极的消耗寿命由其在介质环境中的电化学性能和输出电流决定。耐温阳极工具在应用时,通过油管带入与套管内壁接触,保护油井环空液面下的套管免受腐蚀。

分别考虑各个因素的变化和牺牲阳极参数,构建相应的数值计算模型,如图1所示。采用BEASY软件计算获得不同条件下套管内壁保护电位分布,基于计算结果分析电位分布与管径、长度分布等参数关系。计算中所选取的几何参数、阳极电化学性能参数以及校核后的极化行为等参数见表1、表2。

图1 计算模型

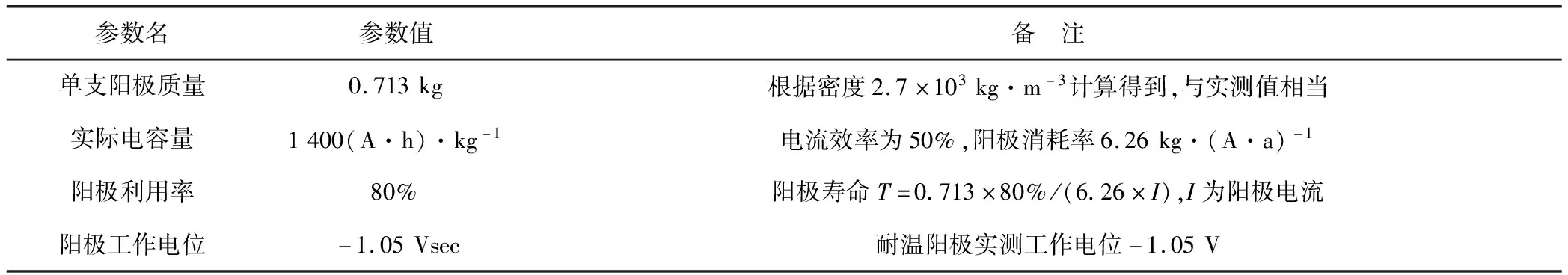

表1 计算参数选取表

表2 牺牲阳极电化学性能参数

2 计算与分析

2.1 油管表面状态变化对阴极保护效果影响

主要考虑极化初期与极化后期油管表面状态变化及其对牺牲阳极输出电流和套管表面保护电位分布的影响。计算获得试验油管电位分布和电流密度分布图,获得流过试验油管的电流量和系统总电流量及占比。

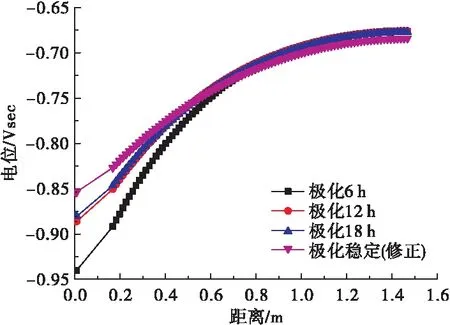

从图2、图3可以看出,套管牺牲阳极系统中,油管表面靠近牺牲阳极的区域有部分牺牲阳极的电流流入,并在远端流出。在极化初期,极化电流密度较高,阳极输出电流也较高,油管吸收电流也较高及占比较大。

图2 极化不同时间下试验油管流入电流后的电位

图3 极化不同时间下试验油管流入电流及占总电流百分比

随着极化趋于稳定,由于钙质层的形成,油管表面电阻增大,且牺牲阳极输出电流也降低,而流入油管的电流及占比均降低(2.1%),从工程角度来说可以忽略不计,在后续计算中也将不再考虑油管表面状态的影响。

2.2 牺牲阳极参数对阴极保护效果影响

2.2.1 牺牲阳极数量

选择表1中的基本参数值作为基准,牺牲阳极的数量由1支分别增加到3、5和7支(阳极间距保持为3 m),模拟计算获得的电位分布如图4所示。

由图4可见,当阳极间距不变时,阳极数量增加对保护电位分布无影响,且每支阳极的输出电流实测值均为24.6 mA,说明可将1支阳极的计算结果推广到多支阳极的情况,后续计算将以1支阳极作为计算模型来研究不同条件下的保护距离。

图4 不同阳极数量下套管内壁保护电位分布

2.2.2 牺牲阳极规格

选择表1中的基本参数值作为基准,牺牲阳极的规格由外径Ф 98 mm×长度100 mm×壁厚9.5 mm分别变为外径Ф 98 mm×长度50 mm×壁厚9.5 mm和外径Ф 98 mm×长度100 mm×壁厚4.75 mm,模拟计算获得的套管内壁电位分布如图5所示。

图5 不同阳极规格下套管内壁的保护电位分布

由图5可见,不同牺牲阳极规格下套管内壁保护电位分布整体差异不大,在2.1 m处的保护电位均约为-0.8 Vsec。最大的电位差异出现在牺牲阳极附近,靠近阳极的区域套管内壁保护电位水平相对较高。根据计算的阳极输出电流、阳极质量和电化学性能参数,结合阳极寿命计算公式预测了不同阳极规格下的阳极寿命见表3。由表3可见,牺牲阳极尺寸增加,输出电流相应增加,实际保护距离(均约为2.1 m)增加不明显。阳极尺寸增加时,由于质量增加而寿命相应增加。在低电阻率环境下常规规格阳极(Ф 98 mm×长度100 mm×壁厚9.5 mm)的寿命约为2.9 a,长度增加1倍时的寿命约为4.3 a。

表3 不同阳极规格下牺牲阳极寿命预测

2.3 管柱结构参数变化对阴极保护效果影响

2.3.1 管柱长度(阳极间距)

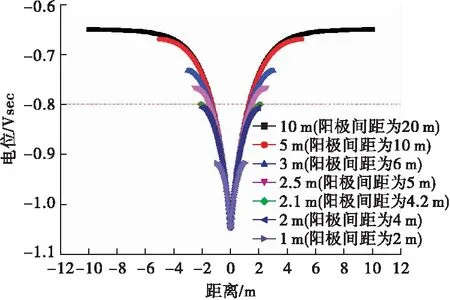

选择表1中的基本参数值作为基准,阳极间距分别设置为2、4、4.2、5、6、10和20 m(对应于单个阳极保护距离为阳极间距的1/2),模拟计算获得的套管内壁电位分布如图6所示,阳极输出电流和对应的阳极寿命预测结果见表4。

图6 不同阳极间距下套管内壁的保护电位分布

表4 不同阳极间距下牺牲阳极寿命预测

结果表明,随着阳极间距的增加,阳极输出电流变化不大,主要是因为阴极保护系统的回路电阻以阳极近端回路电阻为主,限制了电流的输出。在现有电流下,随着阳极间距的增加,电位衰减较快,远端的实际保护电位水平降低(即电位正向偏移)。当阳极间距为4.2 m(单侧距离为2.1 m)时,远端的保护电位为-0.8 Vsec,根据该电位计算获得单侧最大的有效保护距离为2.1 m。随着阳极间距增大,输出电流变化不大,计算预测的阳极寿命与实际测试结果相当,约为2.9 a。

2.3.2 套管内径

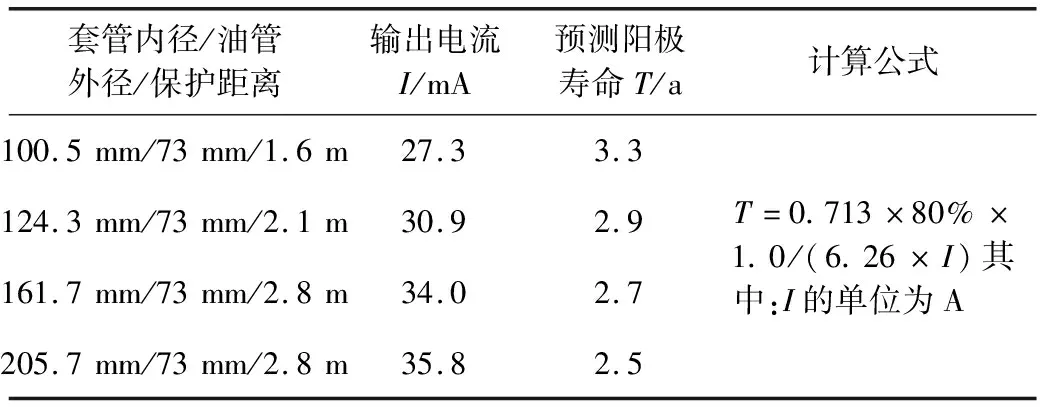

选择表1中的基本参数值作为基准,套管内径由124.3 mm分别变为100.5、161.7和205.7 mm,油管外径始终保持为73 mm。模拟计算获得的套管内壁电位分布如图7所示,阳极输出电流和对应的阳极寿命预测结果见表5。

表5 不同套管直径下牺牲阳极寿命预测

结果表明,随着套管内径的增加,阳极输出电流稍有增加,主要是因为系统的回路电阻以阳极近端回路电阻为主,限制了电流的输出。随着套管内径的增加,保护电位衰减速率降低,实际的有效保护距离增加,选择远端的实际保护电位为-0.8 Vsec时获得的最大有效保护距离为分别1.6、2.1、2.8和3.4 m,计算预测的阳极寿命分别为约为3.3、2.9、2.7和2.5 a。

2.4 环境介质参数变化对阴极保护效果影响

选择表1中的基本参数值作为基准,考虑以下几种变化:

1)介质环境由低矿化度条件变为高矿化度条件,此时套管材料的极化行为和介质电导率(由1.64 μS/cm变成6.75 μS/cm)即电阻率的倒数同时改变;

2)施加涂覆防腐层,按照10%和50%涂层破损率来计算,等效于极化电流密度分别降低到原来的10%和50%;

3)介质含油污时,按照含量为50%来计算,等效于介质电导率和极化电流密度均降低50%的情况;

4)介质电导率单纯降低即电阻率单纯增加的情况。

模拟计算获得的套管内壁电位分布如图8、图9和图10所示,对应的阳极输出电流和阳极寿命预测结果见表6、表7和表8。

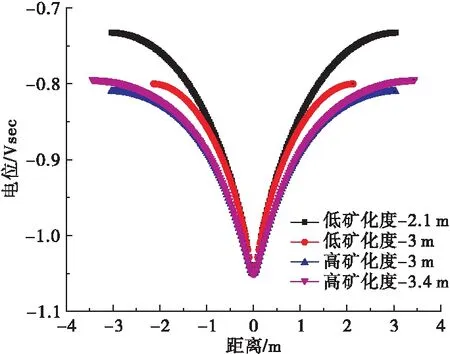

由图8和表6可知,介质矿化度增加,阳极输出电流增加,保护电位衰减速率降低,实际的有效保护距离增加,选择远端的实际保护电位为-0.8 Vsec时获得的最大有效保护距离分别为2.1 m和3.4 m,计算预测的阳极寿命分别为约为2.9 a和2.4 a。

表6 不同矿化度下牺牲阳极寿命预测

图8 不同矿化度下套管内壁的保护电位分布

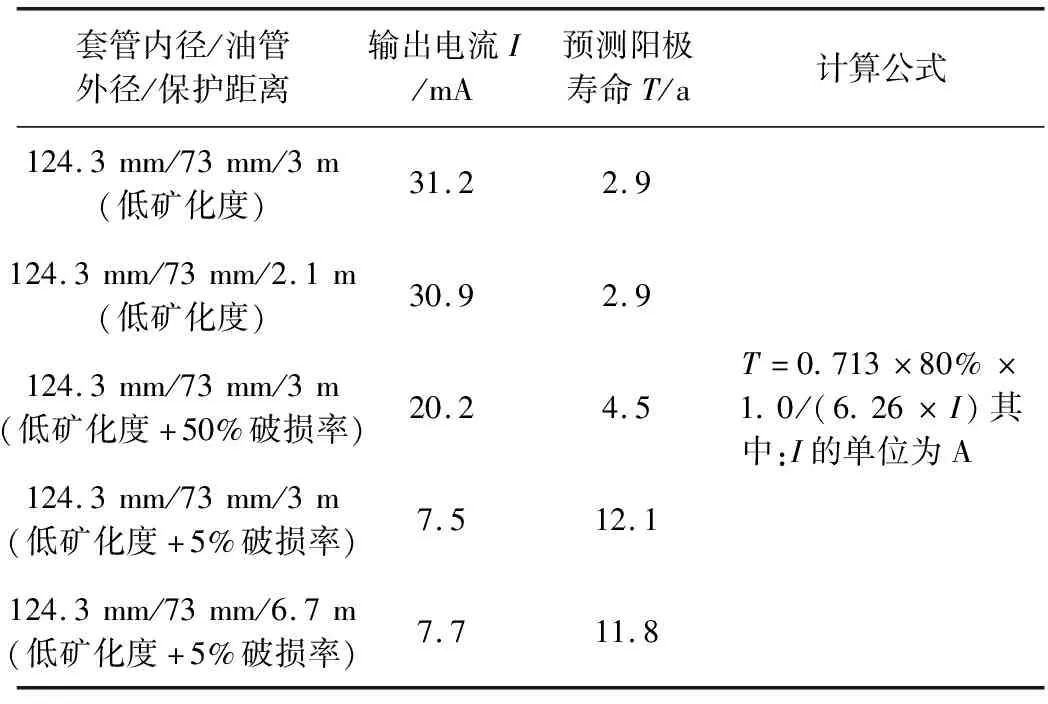

由图9和表7可知,随着涂层破损率(裸套管的涂层破损率按照100%计算)降低,阳极输出电流降低,保护电位衰减速率降低,实际的有效保护距离增加,选择远端的实际保护电位为-0.8 Vsec时获得的最大有效保护距离分别为2.1、3和6.7 m,计算预测的阳极寿命分别为2.9、4.5和11.8 a。

图9 不同表面防腐状态下套管内壁的保护电位分布

表7 不同防腐表面状态下牺牲阳极寿命预测

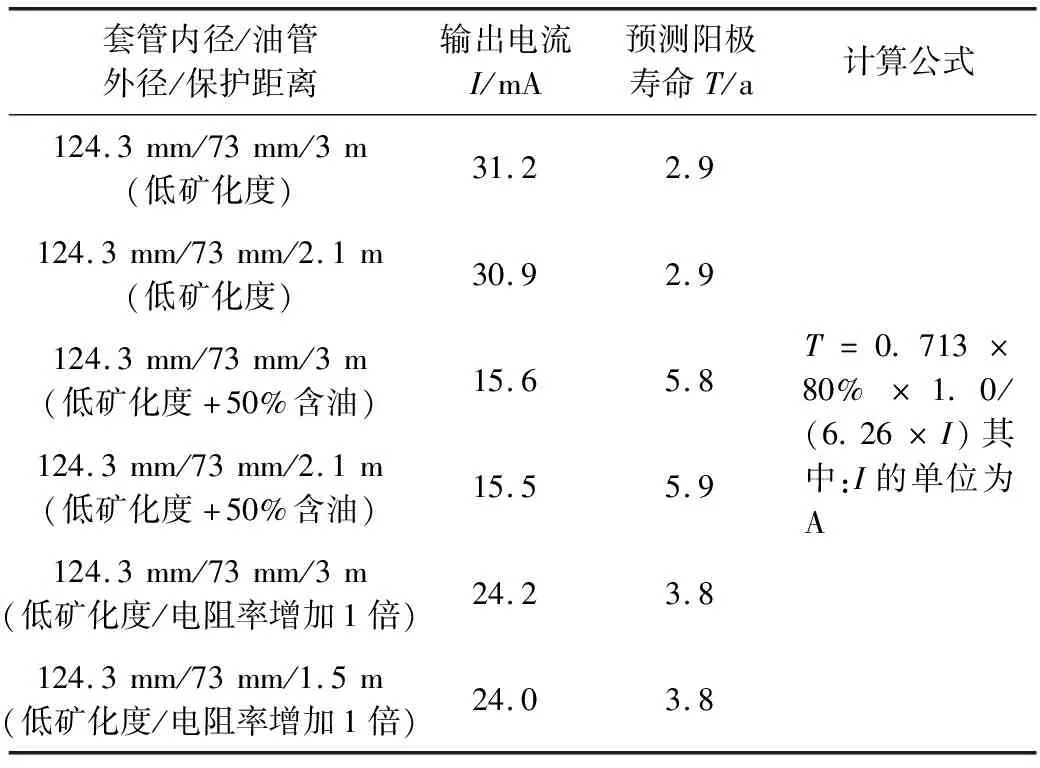

由图10和表8可知,介质含油时,牺牲阳极输出电流降低,实际的有效保护距离不变。而介质电阻率单纯增加1倍时,牺牲阳极输出电流降低,实际的有效保护距离也降低。在低矿化度介质、含油50%的低矿化度介质和电阻率增加1倍的低矿化度介质条件下,选择远端的实际保护电位为-0.8 Vsec时获得的最大有效保护距离为分别2.1、2.1和1.5 m,计算预测的阳极寿命分别为约为2.9、5.9和3.8 a。

图10 不同电阻率和含油状态下套管内壁的保护电位分布

表8 不同电阻率和含油状态下牺牲阳极寿命预测

3 结论与建议

采用BEASY数值模拟计算方法构建了超过50个套管内壁牺牲阳极阴极保护模型,计算预测了在不同条件下套管内壁牺牲阳极阴极保护的电位分布和牺牲阳极寿命,计算结果表明:

1)裸露的油管在套管内壁阴极保护极化初期吸收电流较高且占阳极输出总电流的比重较大。随着极化趋于稳定,由于油管表面也形成钙质层,表面电阻增大,且牺牲阳极输出电流也降低,从而油管消耗的保护电流及占比均降低,占比只有2.1%,从工程角度对于套管保护电流消耗的影响较小。

2)根据模拟计算,涂层破损率较低时,有效保护距离和阳极寿命均提高,牺牲阳极保护效果较好;高矿化度及高含水情况下阳极寿命均降低,牺牲阳极保护效果变差;增大阳极尺寸(质量),有利于提高牺牲阳极保护效果。

3)根据测试的低矿化度介质和高矿化度介质条件的极化行为和介质电阻率,典型牺牲阳极尺寸(外径Ф 98 mm×长度10 mm×壁厚9.5 mm)下的理论使用寿命约为2~4 a。虽然在原油低含水或套管壁有内涂层时,阳极寿命会有一定增加,但井底温度、矿化度的变化、SRB细菌等都会增大阳极自溶解,缩短阳极寿命,同时阳极环状结构在极化过程中可能出现非均匀消耗和溶解,也会降低阳极的结构强度,并造成阳极失效。在现场试验中,也发现产出液矿化度较高油井中,耐温阳极内防腐寿命约为1a左右。应配套腐蚀挂环等监测方法,进行防腐技术实际保护效果的跟踪评价。