后机罩成形工艺与二次拉深模设计

2021-02-15李用,符坤,徐梁,丁家

李 用,符 坤,徐 梁,丁 家

(四川成飞集成科技股份有限公司,四川 成都 610091)

0 引言

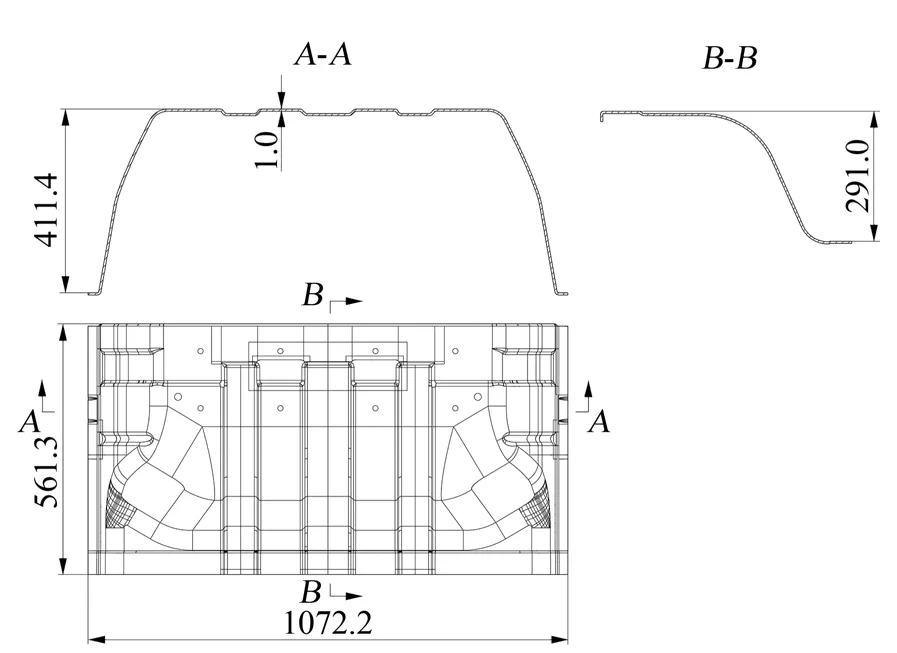

后机罩如图1所示,材料为DC06,料厚1.0 mm,零件的外形尺寸大,尤其是法兰高度差特别大,三面侧壁均有凹槽,零件四周搭接边不允许有毛刺,装配面匹配精度高,外观面不能有拉伤,生产方式为手动。如果采用单工序模生产,需要落料、拉深、修边冲孔、侧修边冲孔、侧翻边整形、侧成形6副模具和6台设备,为了降低模具开发成本,提高材料利用率,采用1模2件5工序进行生产,降低模具结构制造难度,提高生产效率。

图1 后机罩

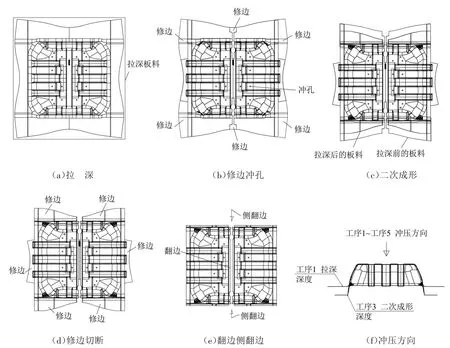

1 冲压工艺分析

为了保证零件成形尺寸精度与表面质量,面对零件深度深、法兰高度落差大、成形困难的特点,考虑侧面凹槽部分拉深后再整形,凹槽特征轮线不光顺的因素采用1模2件对称拉深工艺,将相同零件旋转180°拼结成形,对于拉深深度深的零件,能更好地控制板料流动,稳定成形,且模具对称受力可相互抵消。经过分析,一次拉深不能完全实现零件的成形,第一次拉深到B-B剖面中第1个台阶,剩余高度通过修边释放部分应力后再次拉深达到零件深度,这样拉深与成形均可控制,由于2次成形方向不变,可保证侧面凹槽成形品质,有效控制零件表面质量,通过成形软件分析,该工艺方案设计思路可行,确定其加工工艺为第一次拉深、修边冲孔、第二次拉深、修边、翻边侧翻边,具体冲压工艺方案如图2所示。

图2 冲压工艺方案

成形过程中,第二次拉深成形不仅要实现零件成形深度,还要保证零件成形后侧面凹槽特征轮线一致性与成形表面质量,所以第二次拉深模的设计至关重要,以下介绍第二次拉深模的结构及其运动关系。

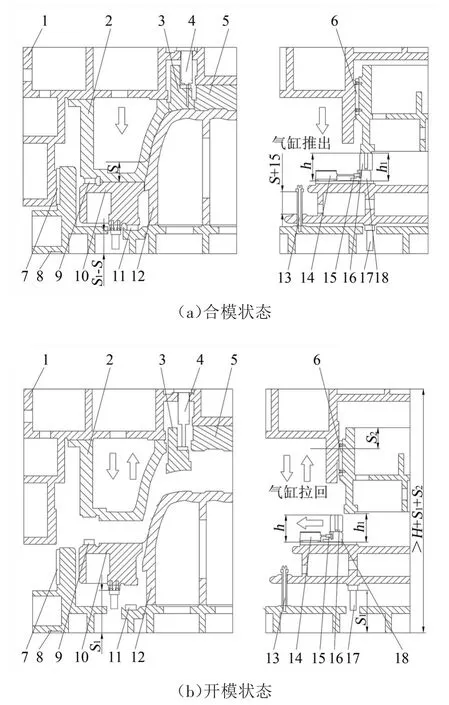

2 第二次拉深模结构

根据冲压工艺要求,既要控制成形零件质量又要控制模具制造成本,第二次拉深模结构设计如图3所示,下模由凸模12、压边圈10、下模座8组成,上模由压料器3、成形镶件2和整形镶件5、上模座1组成。压边圈10由气垫顶杆17提供压力源,压料器3由氮气弹簧4提供压力源,模具采用导板6、7导向。由于第二次拉深时零件法兰边在压边圈10上,压边圈10需要压实垫块11,为了方便调整成形过程中板料流动量需要在压边圈10上设计平衡块9。由于设备的限制,气垫顶杆不具备锁死功能,应防止气垫顶杆17在模具闭合锁死情况下开模,造成成形零件损坏风险。在压边圈10与压料器3之间设计了一个由气缸14控制移动的支撑滑块18,支撑滑块18保证开模时压料器3延时松开,保证零件成形时不会被损坏。

图3 第二次拉深模结构

3 第二次拉深模的工作过程

压边圈10在气垫顶杆17的作用下运动一个工作行程S(见图3(a)),将工序件放在凸模12上型面定位,当滑块及上模一起下行时,压料器3接触板料前,位置接触传感器给机床供气装置提供电信号,供气装置开始供气,装在压边圈10上的4个支撑滑块18在气缸14的拉力作用下后退,此时支撑滑块18缩回到压料器3外侧,滑块继续下行。当压料器3与工序件开始接触时,上模氮气弹簧4开始压缩,在平衡块9和成形镶件2与压边圈10接触后,压住工序件一起下行,下行到压料器3行程的一半后,位置接触传感器传给机床系统一个反向供气的信号,在气缸14推力作用下推动支撑滑块18前进。在滑块下行过程中,压料器3与压边圈10之间的距离h1逐渐由小变大,在下止点前两者之间的距离h1均小于支撑滑块18的高度h,所以支撑滑块18受到压料器3凸台阻挡,行程受到限制,此时气缸14在机床供气作用下一直充气保压,随时等待高度空间需要而前移。当上模座1随着滑块下行达到下止点完成第二次拉深时,压料器3与压边圈10之间的距离达到最大(h+0.1)mm,此时在气缸14推力作用下将支撑滑块18推到支撑点,如图3所示。当滑块开始上行时,由于机床不能在下止点将气垫顶杆17锁死,气垫顶杆17随着惯性将压边圈10顶起(此时压料器3仍然压住零件)。如果没有支撑滑块18支撑压料器3,零件此时会随着滑块上行而损坏,由于设计了气缸14推动的支撑滑块18,在气垫顶杆17作用下将压料器3与压边圈10整体举起,克服压料器3的重力与压料力,将压边圈10、零件、压料器3一起托起,直到压边圈10行程完成,压边圈10、零件才停止向上运动。随着滑块不断上行,压料器3开始向下运动,待行程完成后停止,而后与上模座1一起向上运动,直到机床滑块和上模座1运动到机床初始位置,此时状态如图3(b)所示,如此完成一个冲程,实现一次冲压。

4 结束语

第二次拉深模的设计采用了延时机构,其设计合理,动作准确可靠,在不用延时氮气弹簧的情况下也能起到延时作用,满足生产需要,保证了零件成形质量,可以降低模具开发和后期维护的成本。