高水头长压力管道抽水蓄能电站水力过渡过程计算分析

2021-02-12王胜军王才品董政淼仇为鑫

王胜军,王才品,董政淼,仇为鑫

(1.河南天池抽水蓄能有限公司,河南南阳,473000;2.霍山县水务局,安徽六安,237200;3.中国电建集团华东勘测设计研究院有限公司,浙江杭州,311122)

0 引言

抽水蓄能电站水力过渡过程与常规电站存在明显的不同之处。由于水泵水轮机的转轮扁平、叶片径向较长,并且水泵水轮机的转速通常较高,因此转轮上的离心力较大,水泵水轮机的“截止效应”较明显。机组甩负荷之后,即使转速上升不大,离心力的增大也会使水流难以进入转轮,造成流量显著下降,形成较大的水锤压力[1-2]。

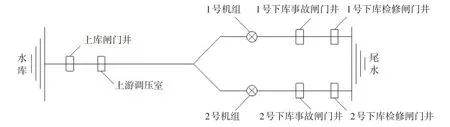

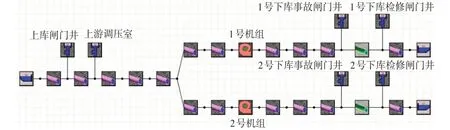

某高水头长压力管道抽水蓄能电站装机规模为1 200 MW(4×300 MW),可逆式水泵水轮发电机组额定转速500 rpm。输水系统位于山体内,上、下库之间的水平距离约3 376 m,电站额定水头510.0 m,距高比6.6。引水系统采用一管两机布置型式,管线总长度约3 185.6 m。尾水系统采用单洞单机布置型式,管线长度约458.4 m。输水系统布置简图见图1。

图1 输水发电系统布置简图Fig.1 Layout of water diversion and power generation system

根据该抽水蓄能电站输水发电系统的布置特点,本电站的水力过渡过程特点主要有:

(1)该抽水蓄能电站水头较高,水泵水轮机S区较为陡峭,“截止效应”明显。采用长压力管道的布置型式,虽设置上游调压室,但调压室至机组蜗壳的管线长度依然较长,引水系统水流惯性时间常数较大,Tw=1.89 s,机组蜗壳压力上升率可能过大。

(2)尾水系统相对较短,且采用了单洞单机布置方案。该布置方案相继甩负荷工况下,由于尾水系统采用单机单洞布置,先甩负荷机组一旦进入反水泵区则无法进行水量补给,相继甩负荷工况可能会导致先甩负荷机组尾水管进口压力更低。

以上问题需要通过全面的数值仿真模拟以确保电站的安全运行。笔者以该高水头长压力管道抽水蓄能电站为例,通过机组导叶关闭规律优化,针对所选取的大波动控制工况进行计算分析,确保过渡过程各参数满足调节保证控制要求,为类似工程提供参考。

1 水力过渡过程计算控制值

本电站大波动相关参数控制条件如下:

(1)机组蜗壳最大压力小于816.40 m。

(2)设计工况:尾水管进口最小压力计算值不低于15.20 m水柱;校核工况:尾水管进口最小压力计算值不低于7.60 m水柱。

(3)机组最大转速上升率ζmax≤45%。

2 计算方法及模型

2.1 计算理论

2.1.1 有压管道

有压管道的瞬变流运动方程和连续方程如下:

式中:Q为管道内流量;H为计算管道内水头;A为管道断面面积;D为管径;a为水击波速;f为达西摩擦损失系数;g为重力加速度。

以上两方程为偏微分方程,为便于计算机求解,转化为特征线方程。

适用于管道下端面的正特征线方程:

适用于管道上端面的负特征线方程:

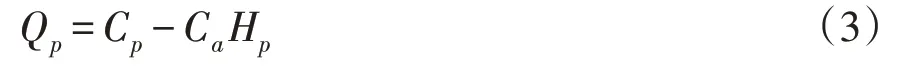

中间各断面的Hp、Qp可联解以上两方程,即Q p=0.5(C p+C n)。以上各式中:

2.1.2 复杂调压室

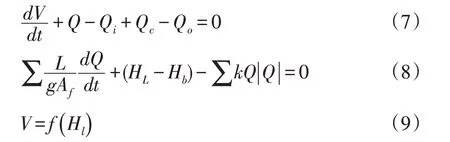

复杂调压室可以用下列方程组描述:

式中:Q为井下部出流;Qi为井上部溪流进流;Q c为溢流堰流量,外流为正;Q o为溢流堰底眼流量,进流为正;f(Hl)为由水位定义的井内水体积函数,根据输入表格定义;为井中水体总惯量,是变量;∑k为井中包括阻抗孔和井壁摩擦在内的总阻抗,是变量;Hb为井底水力度(总能量头-水平流速头)。

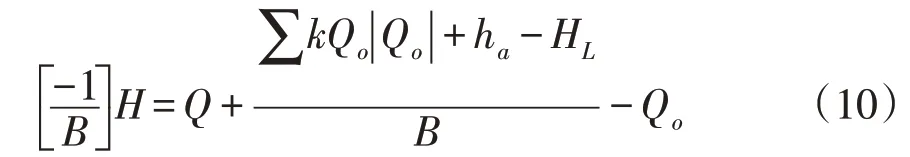

以上方程组可用龙格库塔法或迭代逐步积分法求解。调压室属于端点元素,其元素边界联接矩阵为1×1:

2.2 计算软件及建模原理

计算采用复杂系统水力过渡过程仿真计算软件Hysim。该软件由中国电建集团华东勘测设计研究院有限公司开发,能够模拟水库、弹性管道、刚性管道、明渠、明满流、简单式调压室、阻抗式调压室、混流式水轮机、水泵水轮机、蝶阀和球阀等各类水力元素。软件已在多个抽水蓄能电站得到充分应用和验证。

软件采用的输水系统计算模型基于结构矩阵法建立。该法利用了有压水网系统中压力、流量(H、Q)与结构梁架的应力、位移(F、S)相同的特征,用结构分析中使用的刚性矩阵模型建立方法来建立复杂有压水道系统的数学模型。系统结构的数值计算模型为[3]:

式中:[E]为系统结构矩阵;为节点水头向量;为节点输入流量向量;为与系统非线性有关的补充向量。

2.3 计算模型

本电站计算建模如图2所示。

图2 1号水力单元输水发电系统计算简图Fig.2 The water diversion and power generation system of unit No.1

3 导叶关闭规律优化

3.1 水轮机工况导叶关闭规律

从水力过渡过程计算角度,水轮机工况导叶关闭规律主要影响机组蜗壳最大压力、尾水管进口最小压力及机组转速最大上升率。通过对各种可能且合理的控制工况进行分析,选取T1和T2作为关闭规律优化的代表性工况,见表1。

T1工况为蜗壳最大压力计算工况,T2工况为机组最大转速、尾水管进口最小压力计算工况。针对表1选取的工况,采用20 s、25 s、30 s、35 s、40 s一段直线关闭规律进行计算。计算结果见图3~5。

表1 水轮机导叶关闭的代表性工况Table 1 Representative conditions of closing of turbine guide vane

由图3~5可以看出,随着导叶一段直线关闭时间的增加,蜗壳最大压力逐渐降低,机组转速最大上升率逐渐增加,尾水管进口最小压力也基本呈现逐渐增加趋势。

图3 工况T1蜗壳最大压力随导叶关闭规律变化Fig.3 Maximum pressure of the spiral case during the guide vane closing in case T 1

图4 工况T2机组转速最大上升率随导叶关闭规律变化Fig.4 Maximum increase rate of the unit rotation speed during the guide vane closing in case T 2

图5 工况T2尾水管进口最小压力随导叶关闭规律变化Fig.5 Minimum pressure at the inlet of draft tube during the guide vane closing in case T2

当导叶关闭规律为20 s时,机组蜗壳压力接近最大压力控制要求816.40 m;导叶关闭规律为25 s时,尾水管进口最小压力小于控制值;导叶关闭规律为30 s、35 s、40 s时,各控制参数均能满足要求。考虑到关闭时间过长,压力脉动会较大[4-5],基于安全考虑,水轮机工况采用30 s一段直线导叶关闭规律。

3.2 水泵工况导叶关闭规律

水泵工况导叶关闭规律主要影响尾水管最大压力值和机组反转最大转速,综合考虑后选取工况T3进行导叶关闭规律优化,如表2所示。

针对表2选取的工况,采用10 s、15 s、20 s、25 s、30 s一段直线关闭规律进行计算。计算结果见图6~7。

表2 水泵导叶关闭规律优化的代表性工况Table 2 Representative conditions for optimization of the guide vane closing laws

由图6~7可以看出,10~30 s的一段直线关闭规律下,尾水管最大压力变化不大,但随着导叶关闭时间的增加,机组反转转速将逐渐增大。当关闭时间小于15 s时,机组未发生反转,因此水泵工况采用15 s一段直线关闭规律。

图6 尾水管最大压力随导叶关闭规律变化Fig.6 Maximum pressure of the draft tube during guide vane closing

图7 机组最大反转转速随导叶关闭规律变化Fig.7 Maximum reverse rotation speed during guide vane clos⁃ing

4 大波动控制工况计算及分析

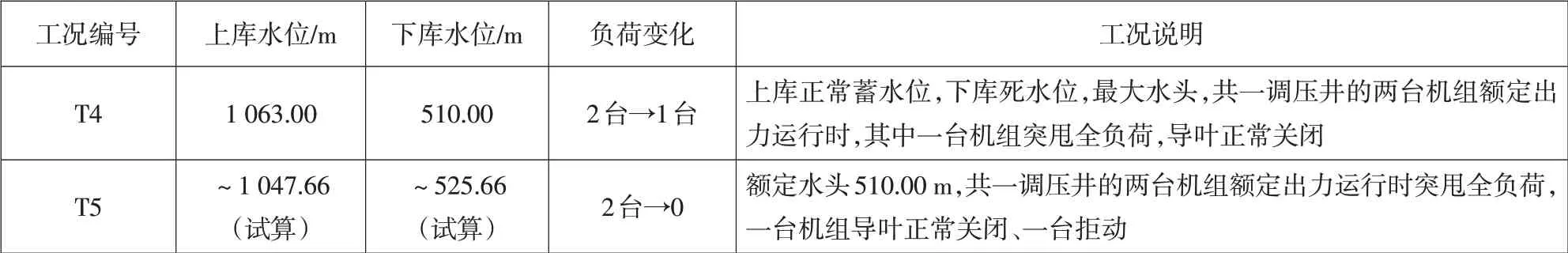

通过对各种可能且合理的控制工况进行全面计算分析,采用优化的导叶启闭规律进行大波动过渡过程计算,最终得到T1-T5作为大波动的控制工况,见图8~12,工况T4和T5见表3,计算结果见表4。

图8 T1工况蜗壳压力变化过程线Fig.8 Process line of the pressure of the spiralcase in case T 1

表3 大波动过渡过程计算的代表性工况Table 3 Representative conditions in calculation of transition process with major fluctuations

表4 大波动过渡过程计算成果对照表Table 4 Calculation results of the transition process with major fluctuations

机组蜗壳最大压力发生在工况T1,为组合工况。先增机组开启引起输水系统水力瞬变,由于调压室涌浪波动及水锤波传递,机组的流量增加,此时双机甩负荷,造成水锤压力叠加,在蜗壳形成最大压力。

尾水管进口最小压力在设计和校核两种情况下分别发生在T4和T2工况。前者在最大水头下,两台机组额定出力运行时,其中一台机组突甩全负荷,导叶正常关闭;后者在最大水头下,两台额定出力机组分别按照最不利间隔时间相继甩负荷。机组发生相继甩负荷时,先甩机组的流量将不同程度进入后甩机组,导致后甩机组尾水支管流量加大,后甩机组流速加大,流速梯度加大,水锤压力必然加大,由此导致后甩机组尾水管进口最小压力降低[6-7]。

图9 T4工况尾水管进口压力变化过程线Fig.9 Process line of the pressure at the inlet of draft tube in case T4

图10 T2工况尾水管进口压力变化过程线Fig.10 Process line of the pressure at the inlet of draft tube in case T2

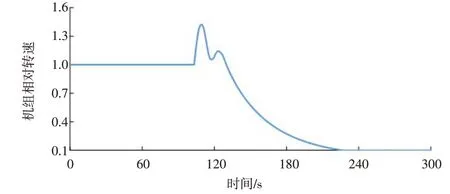

图11 T2工况机组相对转速变化过程线Fig.11 Process line of the unit rotation speed in case T 2

图12 T5工况机组相对转速变化过程线Fig.12 Process line of the unit rotation speed in case T5

机组最大转速上升率在导叶正常关闭和拒动两种情况下分别发生在T2和T5工况。导叶正常关闭的情况下,机组转速在甩负荷后会上升到最大值然后逐渐降低;在导叶拒动情况下,机组转速在甩负荷后会在较长一段时间内呈现波动状态。

经分析,在合理的导叶关闭规律下,本高水头长压力管道抽水蓄能电站大波动过渡过程的各控制参数均满足设计要求。

5 结语

对高水头长压力管道抽水蓄能电站输水系统的水力过渡过程进行计算机仿真模拟和分析。通过关闭规律优化及合理选取,以及特征工况计算,本电站大波动水力过渡过程满足控制要求,可为同类抽水蓄能电站水力过渡过程计算分析提供参考。