双曲弧形纯铝板内幕墙的施工探讨

2021-02-12魏俊强郑胜洋中建七局建筑装饰工程有限公司河南郑州450000

魏俊强 郑胜洋(中建七局建筑装饰工程有限公司,河南 郑州 450000)

幕墙结构自身的质量略显轻薄,无法承重,但是因为其外观和造型均能够提升建筑自身外观的美观度,凸显建筑物的艺术价值,所以被广泛应用到建筑中。大部分建筑内幕墙所采用的是金属材质以及陶瓷板等,其中铝板的质量相对较轻,具备较强的可塑性,制作成本较低,利于控制工程造价。但由于应用双曲线弧形铝板在内幕墙施工期间较不常见,经验不足,导致放样、加工和安装等均面临挑战,因此,需对其施工技术进行研究。

1 工程项目概述

某建筑工程项目整体建筑面积是132100m2,建筑物的内部涵盖大堂以及内幕墙,其中大堂内部的整体结构为椭圆形,而内幕墙面为双曲线孤形,因此施工安装作业具有一定难度[1]。

同时,该工程施工对于内幕墙整体结构体积造型均提出了更为严格的要求,所以施工期间要做好细节方面的处理工作。在施工期间,整个内幕墙施工材料的加工具有一定难度。同时,施工期间发现,整个内幕墙结构中不存在两个完全近似的铝板,每块铝板加工以及处理的工序不同,势必增加安装难度和工作量。

该工程为双曲线弧形铝板内幕墙施工,施工工期相对较短,工程量较大,因此,必须制定健全的施工方案和施工计划,并且结合实际施工情况适当调整,从而保证内幕墙的施工质量以及施工效果,在预期内完成施工。

2 双曲弧形纯铝板内幕墙施工难点分析

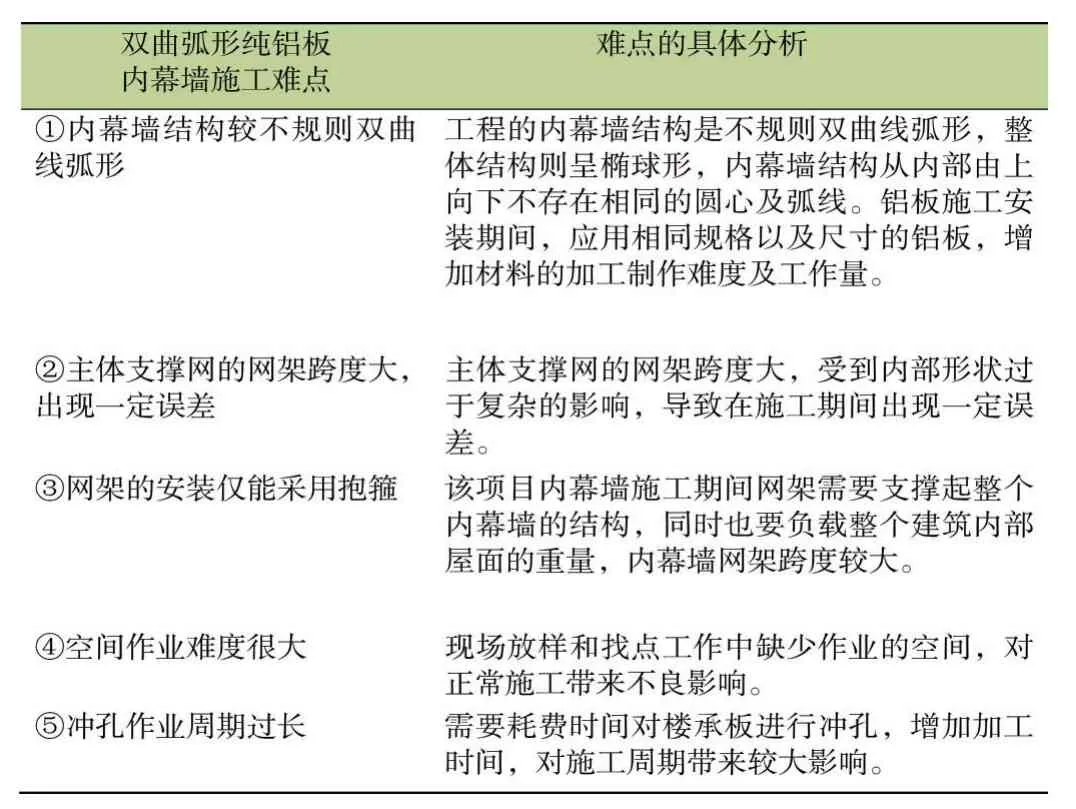

该工程施工规模大,施工要求高,现场放样技术也相对要求较高。所以,针对内幕墙结构的施工,要总结和分析施工要点以及难点,采取科学举措,应用先进的施工技术和手段解决施工期间遇到的难题,双曲弧形纯铝板内幕墙的施工难点见表1。

表1 双曲弧形纯铝板内幕墙的施工难点

2.1 内幕墙结构较不规则双曲线弧形

该工程的内幕墙结构是不规则双曲线弧形,而整体结构则呈椭球形;内幕墙结构从内部由上向下,从左到右均是不规则的双面分布,并不存在相同的圆心以及弧线,这样将导致在应用铝板施工安装期间,应用相同规格以及尺寸的铝板时势必增加材料的加工制作难度和工作量。

2.2 主体支撑网的网架跨度大

主体支撑网的网架跨度大,容易出现一定误差。同时,受到内部形状过于复杂的影响,导致在施工期间出现一些误差,如建筑内幕墙结构在施工安装期间,无法把主体支撑的网架作为基准,使得施工人员必须结合施工需求重新放线并找基准,这样将使得内幕墙结构施工的难度变大[2]。

2.3 网架的安装仅能采用抱箍

该项目内幕墙施工期间网架需要支撑起整个内幕墙结构,同时也要负载整个建筑内部屋面的重量。内幕墙网架相互之间的跨度在90m上下,跨度较大,所以为了确保施工作业的顺利开展,提升整个网架结构承重力以及强度,应优先保障内部墙结构的牢固性和安全性,在连接网架与内幕墙龙骨时,建议选择应用抱箍方式进行连接,切莫利用焊接方式来连接,因为这样只会增加网架施工的任务量。

2.4 空间作业的难度很大

该建筑工程的内幕墙结构其整体空间为椭圆形,并且在施工和安装期间内部空间大部分被大型以及专业脚手架所占据,这样将导致在现场放样和找点工作中缺少作业的空间,对正常施工带来不良影响。针对此类问题,相关工作人员并未从理论角度去分析,未制定可行性的解决方案,增加了空间作业的难度。

2.5 冲孔作业的周期过长

针对内幕墙内部铝板实施冲孔作业,是一项基础和较为必要的作业之一,依据施工设计,应在内幕墙铝板内每两排就增设一个排冲孔。但是,因为冲孔孔径很小,所以一张铝板上大概有2万个孔。在实际冲孔期间,均需要耗费3h的时间对楼承板进行冲孔,增加加工时间,对施工周期带来较大影响。

3 双曲弧形纯铝板内幕墙施工难点的解决举措

3.1 内幕墙龙骨的安装与调整

首先,立柱安装之前应明确放线基准,采用电脑来模拟安装弧度,然后确定立柱安装的具体长度以及弯曲度。同时,结合三维模型效果,自上向下切除立柱所需要的长度,而后开槽以及折弯的处理,待折弯成需要的弧度之后,利用焊接方法来强化立柱。

其次,内幕墙龙骨建议选择抱箍的连接方式,应用该方式可以控制焊接的变形,以免对网架的强度带来影响。因为抱箍是结合龙骨自身特点进行定制,可以实现良好的连接,也能够调整龙骨的内外。但是需要注意的是,在具体安装期间,要选择使用32mm304卫生级别的不锈钢螺栓来连接,可确保网架与立柱稳固连接。

最后,立柱安装完毕后,可以把三维模型作为基础,然后测量两个立柱之间的距离,切除每个横梁短的长度,并在铝板的分割处开槽和折弯,采用焊接来强化横梁。为了便于后续对横梁和立柱之间距离进行调整,也可以选择应用通用的螺栓来实现。为了控制噪音的产生,可以选择使用垫片来降低横梁和角码摩擦所产生的噪音[3]。

3.2 铝板的加工处理

在对铝板进行工厂加工作业中,因为工期较为紧张,加工量较大,加工难度大,所以建议在铝板加工处理期间,做好以下几方面的工作。

3.2.1 应用预先编制好的系统程序进行加工

结合铝板的尺寸和形状,在电脑系统输入预先编制好的系统程序,操作数控机床来完成铝板的下料、切割与焊接工作,提高加工效率

3.2.2 做好孔的排列与数量及时间的管控工作

需要进行冲孔的铝板,其孔之间的距离建议利用微手机手工点来逐行进行排列。同时,每张铝板孔的数量应确保在2万个左右,控制铝板加工时间在3h左右。

3.2.3 铝板运输环节

加工完毕的铝板在运输环节,为了保证铝板完整性以及无损性,可以尝试利用贴保护膜的举措来保护铝板的表面。此外,在运输环节钢板的两面最好错开放置,也可以在钢板的周围区域包裹适量的泡沫,这样利于确保运输期间铝板表面的完好,避免其受到磨损。

3.4 现场安装作业要点

加工好的铝板运输到施工场地内,每款铝板均需要结合事先弹好的线,以竖向路线为主、横向为辅的标准来带线安装,采取该施工方法,可以保证竖向胶缝具备较好的圆润度。在铝板安装之后,需要制作一个覆盖3块铝板的模板,然后校验铝板的整体和局部,保证处于同一水平线内铝板安装良好,确保安装的圆滑性以及缝隙的均匀性。

同时在现场施工作业中,由于脚手架将对作业空间带来一定的影响,因此无法预测和观察整个项目的施工效果,所以在拆卸脚手架后,再去观察和校验,发现不足,并及时进行二次调整和校验。二次调整和校验的主要内容:①发现内幕墙的部分区域圆润度不够,此时要观察凹凸情况,从网架的后面爬上,进一步调整横梁螺栓和抱箍,以此来控制龙骨的进出。②观察钢板表面区域阴影部分,再次调节铝板不平位置的螺栓松紧度,采用加垫片的方法来调整铝板表面的平整度。③部分铝板出现了严重变形问题,导致视觉效果偏差,所以在实际工作中,必须拆除该区域的铝板,再次加工和制作,保障其具备较好的圆滑度,这样才能带来更好的视觉体验。

4 结语

为了实现双曲弧形铝板内幕墙施工目标,建议在施工期间,优先做好内幕墙结构的规划和设计工作,深入研究施工难点以及可能遇到的问题,及时采取预防举措进行管控,有效管控质量问题和潜在安全隐患。施工单位要结合实际需求以及施工人员能力划分岗位,要求施工人员严格依据施工流程进行施工,这样才能解决施工难题,保障施工效果。