织物用双向正反强捻股线浆纱生产实践

2021-02-10冯向伟马万强唐建东姚静静

冯向伟,刘 超,马万强,唐建东,姚静静

(1.河南工程学院纺织学院,郑州 451191;2.新型环保复合面料湖北省重点实验室,湖北 襄阳 441002)

0 引言

新型纺织纤维的出现和广泛应用,推动纺织品消费市场多样化发展。为满足客户要求,笔者公司根据多年的实践经验,使用两种正反捻的精梳棉股线,在经纬向按一定比例排列,开发出一种强捻股线机织物。该织物具有典型的仿麻效果,组织点清晰、轻薄挺括、透气性良好、风格独特,可用于高档夏季服装和装饰织物。但是该织物用 ZZ和SS强捻股线捻系数较大,纱线内部的纤维变形和内应力都较大,在退绕时因纱线捻回大、捻回不稳定,易产生扭结缠绕,形成小辫子纱,导致织前准备工序存在较大的生产难度。下文笔者就该织物强捻股线浆纱前准备工序和浆纱工序技术要点进行分析。

1 单纱及股线的性能和指标

1.1 单纱的性能和指标

根据织物的设计要求,单纱有Z捻向和S捻向2种,且2种单纱的纤维原料、捻度、线密度以及各工序生产工艺参数基本相同。

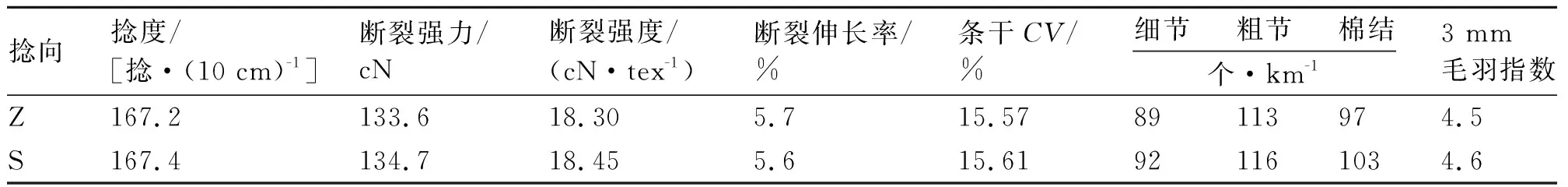

Z捻和S捻CJ 7.3 tex纱的主要质量指标见表1。

表1 Z捻和S捻CJ 7.3 tex单纱质量指标

从表1可以看出,在纤维原料和工艺参数基本相同的条件下,Z捻和S捻CJ 7.3 tex强捻纱线的断裂强力和断裂伸长率基本相同,条干CV值和粗细节等主要质量指标也基本相同。

1.2 股线的性能和指标

加捻是形成纱线的必要条件。在环锭纺纱生产过程中,无论是Z捻向纺纱还是S捻向纺纱,在细纱机前钳口处,内外层纤维在卷绕力的作用下会产生位移,外层纤维向内层挤压,增加了纱条的紧密度和纤维间的摩擦力,从而使纱条具有一定的结构形态和物理机械性能[1]。

若股线的加捻方向与单纱的捻向相同,在股线的加捻过程中,纤维的捻回角继续增大,捻系数较大,内外层纤维间的空隙减小,纱线的紧密度增大[2]。由于纤维变形和纤维之间的压力作用,同向加捻股线的纱线内部纤维变形和内应力都较大,捻回不稳定,在退绕时因纱线捻回大易产生扭结缠绕,形成小辫子纱。

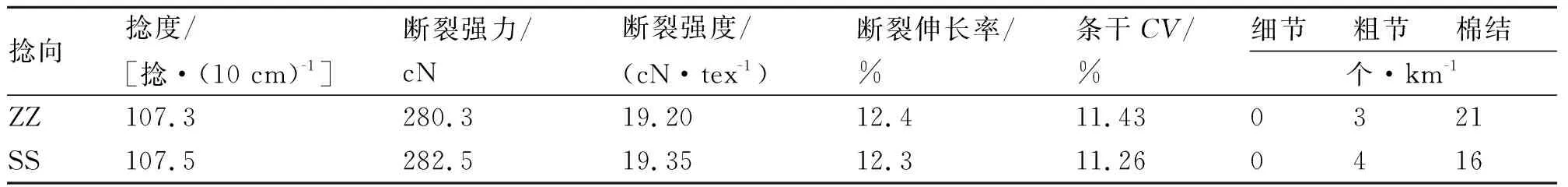

2根单纱的合股加捻可以有效地弥补单纱存在的缺陷,股线粗细节减少、条干均匀度提高。将Z捻向单纱和S捻向单纱分别采取ZZ和SS加捻方式进行合股加捻,加捻后股线的主要质量指标见表2。

表2 ZZ捻和SS捻CJ 7.3 tex纱股线质量指标

从表2可以看出,同向加捻后,千米细节为0个,千米粗节和棉结数量也大幅降低。

2 股线的蒸纱定捻处理

为保证整经、浆纱工序生产顺利进行,必须对股线进行蒸纱定捻处理,其原理就是通过高湿高压的蒸汽降低纤维内应力[3-4]。在湿热条件下,纤维内部分子能增加,大分子振动能力增强,分子中的氢键变得活泼,水分子和湿热作用促使大分子之间产生滑移、重排和错位,消除了纱线的部分内应力,残余扭矩减小,股线捻度稳定性提高。

公司使用瑞士XORELLA XS-R型真空调湿定型机对纱线进行定捻处理。经反复试验、对比,确定蒸纱处理的定捻温度为92 ℃,持续时间为90 s,压力为1.8 MPa,定捻效率为87.6%。

蒸纱定捻处理过程中应注意:① 筒子纱纱管要选用耐高温的PP材质塑料管,避免蒸纱后因股线和纱管热膨胀系数不同导致的在温度下降后里层纱线卷绕松弛,在整经退绕过程中易产生脱圈问题;② 股线筒子纱的卷装直径不能太大,卷绕密度要适中,防止因卷绕密度太大,筒子纱内部不易蒸透,影响蒸纱定捻效果;③ 蒸纱定捻后的筒子纱需放置24 h后,方可在整经生产中使用。

3 股线整经的技术难点和解决措施

3.1 技术难点

虽经过蒸纱定捻处理,但因ZZ和SS强捻股线的捻系数比一般纱线高约18%,致使其仍有较强的弹性和扭结性。减少强捻股线扭结和整经停车次数,确保经轴纱片张力均匀是整经工序的生产难点。

3.2 解决措施

为了有效解决因张力过大,在慢车或停车时产生小辫子纱的问题,采取以下措施。

a) 使用KF6081大V型微张力整经机,将ZZ捻向的CJ 7.3 tex×2和SS捻向的CJ 7.3 tex×2的强捻股线经纱分别进行整经后在浆纱工序进行并纱。

b) 采用集体换纱的方式保证经纱张力均匀一致。

c) 采用“大张力,中速度”的工艺原则,减少断头停车后纱线的扭缠。

d) 通过调节预加张力杆的位置,改变前排纱线的包围角来增加纱线的张力;预张力杆的调节螺母应调在“12”处,此时张力最大。

e) 确保纱线通道清洁,防止挂飞花;确保筒管外表面光滑无毛刺,减小小纱时挂断纱线的概率。

4 浆纱的技术难点和解决措施

该织物使用的ZZ和SS强捻股线结构紧密,强力较同号数的单纱高,且毛羽少,耐磨性好[5],所以浆纱工序的技术难点主要是解决经纱的扭结、缠绕和断头。

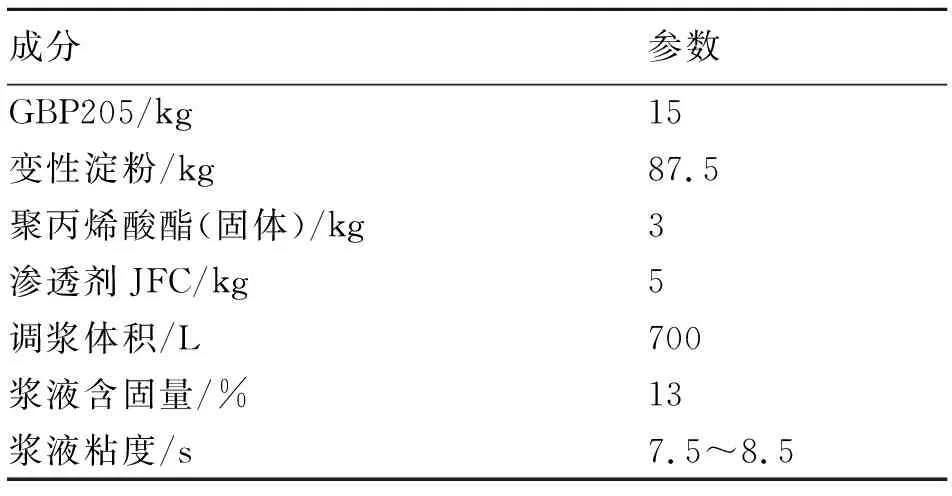

4.1 浆料配方的选择

浆纱的浆液粘度要偏小掌握,以利于浆液的渗透,减少干分绞区纱线的分绞阻力和断头,且须保证经纱达到一定的上浆率,适当的上浆率对于股线捻度的稳定有积极作用。因此,选用浆膜强度较小的变性淀粉,其粘度为6 s~7 s;为提高浆液的渗透性,加入适量的渗透剂JFC;为提高纱线浆膜的吸湿性,使纱线柔软,加入适量的固体聚丙烯酸酯。具体的浆料工艺配方见表3。

表3 浆料配方

4.2 浆纱生产操作要点

4.2.1 经纱的排列方式

该品种的组织设计是ZZ捻向CJ 7.3 tex×2股线经纱与SS捻向CJ7.3tex×2的股线经纱按1∶1进行排列,2种经纱的经轴在津田驹HS40型浆纱机上分A,B槽分开浆纱,即ZZ捻向的经纱进A浆槽,SS捻向经纱进B浆槽,然后使用纺织标记色素胭脂红进行染色,以便于在穿综、穿筘时进行区分。

4.2.2 烘干卷绕方式的调整

浆纱生产过程中最主要的是防止股线相互纠缠扭结。该品种整经根数为5660根,共有8个经轴,每种4个经轴且经纱根数较少。如果采用传统双槽双层的方式进行生产,每个浆槽内的纱线只有2830根,每个压浆辊上的覆盖率为27.0%;而根据经纱上浆的理论分析和实践总结[6],单浆槽浆纱较适宜的覆盖率为45%~55%;且按照普通的烘干方式,每个浆槽中的纱层还要分为2层绕在预烘锡林上进行烘干,这样每组预烘锡林上只有1415根经纱,在高温、高湿和高压力的作用下,经纱易产生横向位移,再加之受到一定的拉力,纱线在纵向变形较大,相互间易产生纠缠。为解决此品种经纱根数少,浆纱覆盖率低又是强捻股线纱,且易产生扭结和相互纠缠的问题,公司采用将每个浆槽上一层纱片的方法,使每层纱只绕过2只预烘锡林,有效减少了经纱间的纠缠和扭结。

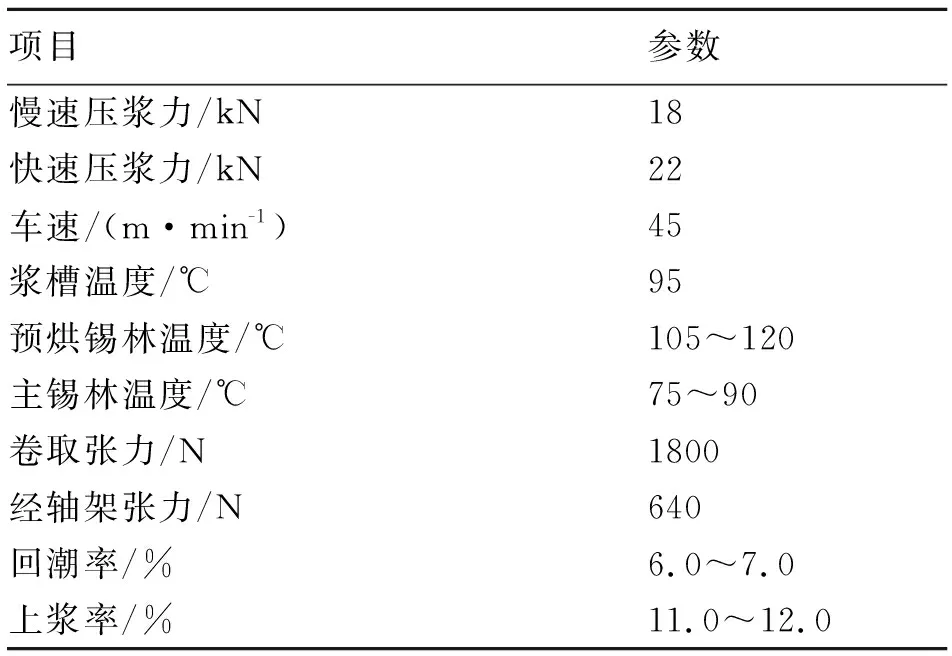

4.2.3 各区域张力的调整

各区域的张力设置也很关键。普通品种的经轴架张力是按50 N/个经轴的标准进行设置的[7],该品种纱线捻度大,为避免低速退绕时纱线扭缠,将经轴架张力按80 N/个经轴进行设置,即经轴架总张力设置为640 N。

适当增加湿区的伸长。湿区张力设置偏大,使伸长率控制为0.5%~0.6%,以上浆辊和锡林表面的纱分布均匀,纱线虽有部分扭缠但以不出现断纱为原则;反之,宜继续调大湿区的伸长率。干分绞区的张力较普通CJ 14.5 tex纱的张力增加50%~60%,手感干分绞区张力紧绷,绞棒处分纱开口角度偏小,干区伸长率控制为1.3%~1.4%。具体的浆纱生产工艺参数见表4。

表4 浆纱生产工艺参数

4.2.4 浆纱操作注意事项

浆纱机生产时,按照工艺要求设置参数,等经轴头端粘的胶带纸全部绕过浆纱机卷取辊后,立即进行平纱排纱操作。ZZ捻向与SS捻向股线经纱分浆槽单独上浆后,SS捻向股线经纱又被染成红色便于区分,在平纱排纱时应尽量使2种股线纱线均匀分布,平纱结束后摇上筘齿,再进行一次更为细致的平纱。这样的操作能避免2种经纱经过干分绞区时,在拉力、绞棒摩擦力的综合作用下,不同纱层之间的纱线易产生横向位移、相互纠缠、引起断头,严重时导致不能正常生产的问题。

此外,浆纱正常生产后,务必保持浆纱机平稳匀速地运行,处理断头、缠纱等问题要快、准、稳,不能使车速忽快忽慢,或长时间开慢车,防止造成纱线扭结断头。

5 结语

5.1强捻股线纱品种进行织前准备工作,应选择合适的蒸纱工艺进行定捻处理,这是后道工序能够正常生产的基础。

5.2整经工序要保证经纱张力均匀一致,减少纱线的扭结,防止出现小辫子纱。

5.32种捻向相反的股线经纱,浆纱生产中要采取分浆槽单片上浆的方式,以提高纱线的上浆覆盖率,同时适当调整各区域的张力,减少纱线间的绞缠。