分布式电驱动汽车复合制动控制策略

2021-02-10杨涛涛王式民

刘 畅,杨涛涛,王式民

(枣庄科技职业学院,山东枣庄 277599)

0 引言

以电能为主要能源的新型能源汽车已成为最新的研究方向,具有独立可控的电动轮转矩、系统响应快、控制精准且容易是分布式电动汽车的特有优点,已经得到业内人士的高度重视,且成为重点研究方向。需注意的是,新能源电动汽车存在续航里程短、充电慢、能量利用率不高等问题,而这些问题是目前最需要克服和突破的关键点。复合制动系统能有效回收制动能量,促使动能转化为电能,在解决能量利用率低的同时,增加了续航里程。

1 下层控制器设计

粒子群优化算法自1995 年被提出以来,得到社会各界的高度关注,该阶段主要应用于鸟类觅食行为的研究中,后续逐步发展,理念及方法得以持续更新。在粒子算法的理念中,将优化问题的潜在解均视为多维空间中的某个点,将其称之为“粒子”,并且通过目标函数的应用,任何粒子都有其适应值,同时也存在特定的飞翔方向与距离的速度,此条件下,粒子将朝着最优粒子在解空间内进行搜索。在该类算法的视域下,衍生出下层控制器,其设计要在满足上层控制器要求的同时,缩减车辆能耗。在车辆制动的过程中,动能原本转变为热能,而依托于电机的再生制动,可以实现部分动能向电能的转换。因此,制动时要优先使用电机再生制动。

2 上层控制器设计

2.1 基于变论域模糊比例积分的上层控制器设计

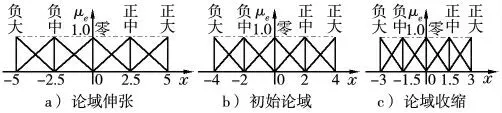

在该控制器中,输入指的是横摆角速度的期望值与实际值的差值,输出指的是附加横摆力矩,运行流程如图1 所示。

图1 变论域模糊比例积分控制器结构

2.2 变论域模糊控制器

相比而言,车辆稳定性控制比较复杂,在分析时从组织概念着手,引出模糊控制器,通过对控制器性能的全面检测,促进模糊论域范围自动调整目标的最终实现。模糊控制机制下,若系统从非理想状态转变为理想状态,此时偏差的实际值将有明显减小的特点,同时分布区的跨度也减小,集中在初始论域的某个特定的小区间内。若偏差值仅存在微小的变化,此条件下控制量也偏小,很大程度上也会固定在一个值长久不变。理想状态应该是系统逐渐变得稳定,其整个偏差的实际值只会越来越小,而此时的论域也会不断压缩;反之,随着偏差实际值的扩大,论域也会不断扩大(图2)。

图2 论域伸缩过程

3 建立复合制动控制模型

在分层分配中,上层控制器的核心作用在于有效维持制动的可靠性,以实际条件为立足点,因地制宜地为各车轮分配相适配的制动力;下层控制器的关键功能在于尽可能实现能量回收最大化的目标,其又可细分为两个层面,即液压制动力与电机制动力,使其可以满足各车轮的要求,也能够立足于实际条件针对两类制动力做出调整,优化其在车轮上的比重关系和动力在每个车轮上的占比。首先要保证前后轴制动力的分配精确,为确保制动效果和质量均处于最优状态,分配前后轴的制动力要按照I 曲线进行。同时,考虑到车辆方向的稳定性要求,如不出现跑偏和位移等,需要以合理的方式向各轴的左右车轮分配制动力,必须确保制动力的分配具有均匀性,否则易出现横摆力矩或是其他异常状况。

在制动期间相较于最佳滑移率而言,若车轮产生的实际滑移率未大于该值,ABS 系统就不会被触发且保持运作;相反,若车轮的具体滑移率超过最初的最佳滑移率,ABS 系统就会被触发且保持持续的运作,实现对车轮制动力矩的动态化调节,使滑移率可维持相对合理的区间内。制动力矩分配模型能够确定电机所需的最大制动力,考虑到制动能量回收的效率要求,应当注重对制动力使用顺序的控制,即首先宜使用电机制动力,若该部分制动力难以完全满足要求,则借助液压制动力对空缺部分进行补充。

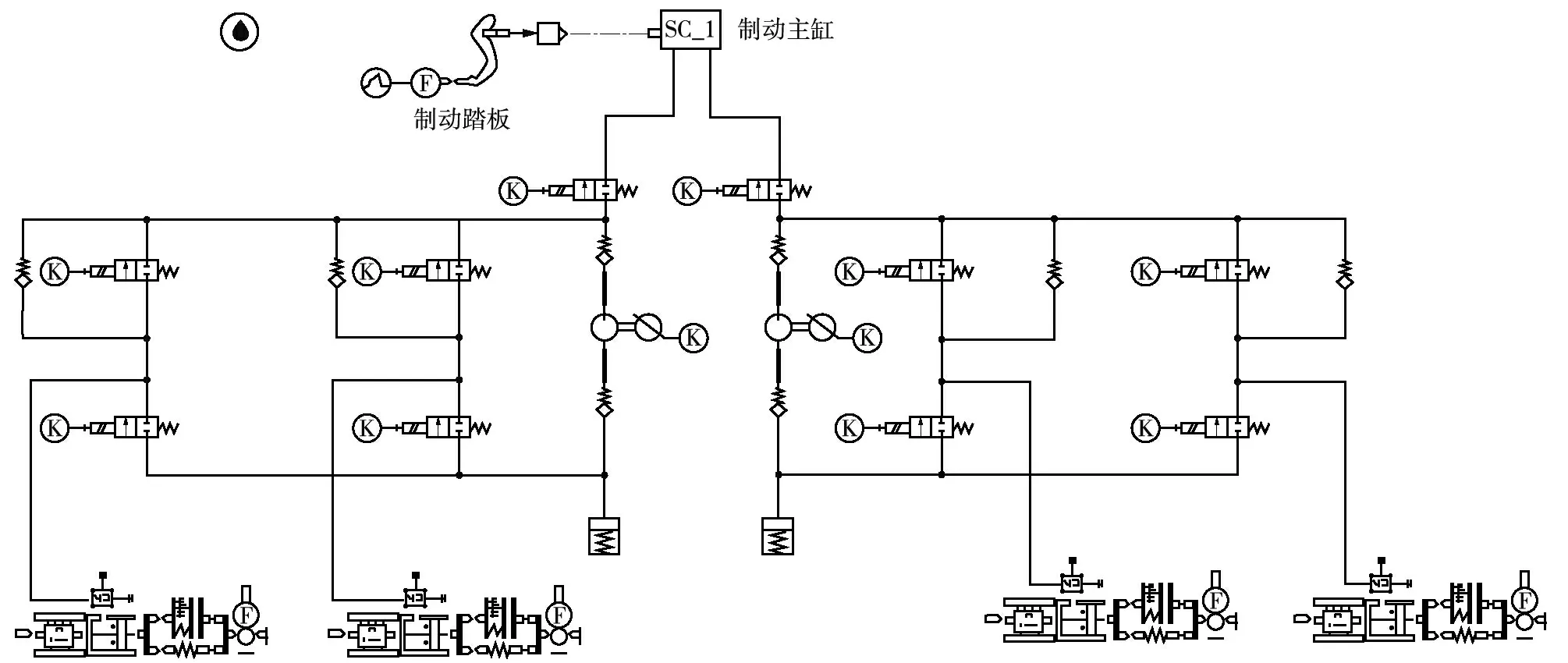

4 建立复合制动系统模型

在复合制动模型的组成中,以制动轮缸尤为关键,需要在AMESim 中建模。结合制动缸的工作原理和内部结构构建模型,如图3 所示。

图3 ABS 模型

活塞的动力学方程为:

式中 mc——制动钳的质量,kg

xc——制动钳与制动盘间的测量距离,m

pc——轮缸压强,Pa

Ac——轮缸活塞横截面积,m2

Cc——等效阻尼

kc——等效刚度,N/m

现阶段的汽车行车制动系统的配套中,应用较为广泛的当属双回路制动系统,而该系统的功能得以正常实现的前提在于可靠的串列双腔制动系统。

制动主缸推杆推力与主缸内油液压力两项参数间存在密切的关联,具体如下:

式中 Fm——推杆推力,N

Pm——制动主缸压强,MPa

Am——与主缸等效的横截面积,m2

Fms——回位弹簧力,N

Fmf——缸壁摩擦阻力,N

制动主缸、制动踏板、控制器、回油泵、蓄能器、单向阀、开关阀、制动轮缸是构成液压系统的主要部件。

5 仿真结果

仿真工况中,绝大部分情况下将路面的附着系数取为0.7,同时初速度为72 km/h,但就实际试验环境来看,其经常会使用0.8 的制动强度来进行制动。如图4 所示,车速从72 km/h 降至0 所耗费的时间约为3.3 s,由此推断制动时间为3.3 s。在整个制动过程中,0.4 s 为明显的分界点,前后具有阶段性变化的特征。前0.4 s 的制动强度相对较小,此时只需要较小的制动力矩,因此前0.4 s 只依靠电机进行制动,整个液压制动系统并不参与车辆的制动工作,这可解释前0.4 s 内电机制动力矩直线增加而后轴液压制动力矩是0 的问题。一旦超过0.4 s,制动强度会快速增加,此时仅依靠电机产生的制动力矩根本满足不了制动的需求,液压系统会自动开启,自动补全制动力矩空余的部分,这时车辆的制动便属于电液复合制动模式。当整个制动作业推进到1.3 s 之后,电液复合制动的性能已经达到极限,但仍难以满足强度要求,在此运行环境中,电机不再保持制动状态。随着ABS 系统的介入,可以发挥出强有力的控制作用,有效控制前后轴车轮的滑移率,即稳定在最佳滑移率附近,并未出现过分的偏差。这也从侧面证明在复合制动系统的模型中,ABS 系统能产生较好的工作效果和质量。在最初的1.3 s 内,系统内部的工作机制具有协同性,即纯电机制动和电液复合制动两者协同。由于电机的参与,制动能量的回收率较高,促使电池的SOC荷电状态值发生变化,即从50%增至50.4%;而在该时间之后(1.3 s 后),电机不再继续参与到制动工作中,能量回收进程结束,此时可以发现电池的SOC 值维持在恒定状态。

图4 车速变化曲线

6 结果分析

以AMESim 和MATLAB 为主要分析平台,建立复合制动系统模型和制动控制模型,经仿真操作后,得到在特定工况下的具体图形结果,即制动距离曲线、制动力分配曲线、滑移率曲线及电池SOC 值变化曲线。本文搭建起来的复合制动系统和制动控制系统,能结合制动的实际工况合理分配制动力矩。同时由于ABS 的介入,可以较为可靠地控制滑移率,避免出现大幅度波动的情况,实际值可控性好,稳定在最佳滑移率附近,并在最大程度上实现制动能量的回收。