在用球罐不开罐检验方法

2021-02-10牛广旭

李 磊,牛广旭,王 伟,王 斌

(甘肃省特种设备检验检测研究院,甘肃兰州 730050)

0 引言

在石油化工行业,球罐被大量应用于贮存和运输液态或气态物料。在球罐使用过程中,会定期对球罐进行检验,以保证其安全运行。在之前的检验过程中,一般都是开罐对球罐进行内检,以测厚检查腐蚀情况、对焊缝进行磁粉和超声检测检查焊缝在使用过程中有无产生新生缺陷为主。但是在球罐具体使用过程中,由于球罐储存介质量大,在检验周期到期后,使用单位不一定能够将球罐内的物料倒空,实施检验。球罐内检必然会使球罐停用,一般球罐实施内检的停用时间至少在20 d 左右,会对企业造成一定的经济损失。

某石化公司一丙烯球罐已到定期检验期限,但是球罐内部依然盛满物料,短期内无法将物料导出,在这种情况下,根据其特点制定了一套不开罐检验方案,对其进行检验,并确定了下次检验周期。

1 分析球罐失效模式

球罐在使用过程中的主要失效模式可分为两种:①在特定环境下球壳板、对接焊缝和角焊缝发生的环境开裂,任何部位发生环境开裂以后,随着裂纹的扩展,最终都会形成贯穿式损伤,导致物料泄漏,引发事故;②盛装介质具有腐蚀性对球壳板造成局部腐蚀,导致球壳板减薄,当减薄到一定程度后造成壳体强度不足而形成壳体的失效。

2 综合利用各种检测技术

对于球罐检验,检查球罐内表面局部腐蚀和环境开裂,可采用超声相控阵(PAUT)技术;焊缝检测可采用超声衍射时差法(TOFD);对于球罐不连续部位,如接管角焊缝等,采用PAUT 技术;对于球罐在使用过程中可能产生的裂纹,采用声发射(AE)技术。通过以上检测技术综合应用,就能对整个球罐实施外部检验,得出综合的检验结论。随着检测技术的发展,可综合利用各项检测技术对球罐进行外部检验,替代球罐内部检验,既能保证球罐的安全运行,也能为企业减负。

2.1 声发射技术

(1)声发射检测技术特点[1]。在球罐检验过程中,运用声发射检测技术在一次试验过程中,能够整体探测和评价整个结构中缺陷的状态。该技术对线性缺陷较为敏感,可以预防由未知不连续缺陷引起系统的灾难性失效和限定系统的最高工作压力。能给出声发射源的部位、活性和强度,但不能给出声发射源内缺陷的性质和大小。

(2)声发射检测技术在在用球罐中的应用。依据NB/T 47013.9—2015《承压设备无损检测 第9 部分:声发射检测》实施检测,对于不开罐的球罐声发射检测,必须严格按照标准要求实施两次加压循环,采集声发射源信号。由经验丰富的持证人员分析声发射信号,对球罐进行整体检测和评价,确定声发射源活性、强度和位置。声发射特性对材料甚为敏感,又易受到机电、振动等噪声影响,在实施声发射检测时,要保证周围的噪声干扰小,人员不能接触球罐本体及其附属设施。对于任何能影响到声发射检测结果的噪声,检测人员都应及时记录,反馈给信号分析人员。

声发射检测是球罐不开罐检验的基础工作,后期的检测项目实施都将依据声发射检测结果,对所有具有活性的信号位置将采取其他无损检测方法进行验证。

2.2 超声衍射时差法

球罐主体对接焊缝结构简单,选用TOFD 检测技术对其进行检测[2]。

(1)焊缝热影响区内表面缺陷的检测。根据以往的检验经验,在用球罐在使用过程中裂纹出现的位置主要在焊缝熔合线两侧,针对这一特点,将TOFD 探头声束聚焦在底面,进行焊缝内表面的检测。结合TOFD 检测图谱分析的经验和之前声发射数据结果分析,可判断缺陷危害性。对于初次进行TOFD 检测的工件,发现缺陷时,如不能确定其危害性,也可暂时不进行处理,可在一段时间后在原位置再进行一次TOFD 检测,对比两次检测结果,判定缺陷是否有扩展,判定此缺陷的危害性。

(2)焊缝内部缺陷的检测。焊缝内部缺陷的检测可选用TOFD检测或常规超声进行检测。从检测灵敏度和检测结果的可靠性来说,优先选用TOFD 检测,由于其主要是利用衍射波进行检测,而衍射信号不受声束影响,任何方向的缺陷都能有效地发现,使该技术具有很高的缺陷检出率。国外研究机构的缺陷检出率的试验得出的评价是:手工UT 的缺陷检出率为50%~70%,TOFD 的缺陷检出率为70%~90%[3]。由此可见,TOFD 检测技术比常规手工UT 的检测可靠性要高得多。

2.3 超声相控阵检测

(1)球罐母材内表面局部腐蚀检测。球罐母材表面局部腐蚀减薄检测常规方法是采用开罐目视检测和测厚检测。开罐目视检测有着诸多局限性,主要是因为球罐内部由于使用过程中会在表面形成很多附着物,这些附着物会影响目视检测的效果,但如果对附着物进行清理,又会大大增加打磨工作量。常规的测厚检测一般是对某一区域进行单点的抽检,对于一些点状腐蚀,测厚检测的检出率是随机的,比如一个板厚20 mm 的母材底面有一个Φ3 mm×1 mm 的孔,测厚仪检测的检出概率小。测厚仪检测的检测效力低,且对于点腐蚀的检出概率小。

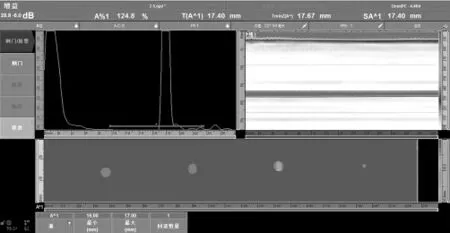

(2)对球罐实现快速的腐蚀检测。从球罐外部进行检测,如漆层和球罐母材结合良好,可不去除油漆层直接进行检测。选用64 或128 晶片的探头,扫查方式采用扇形扫描或者全聚焦扫查,使探头声束聚焦在母材厚度位置,采用B 扫+C 扫的成像方式,可快速实现面积内的腐蚀检测。例如1 m×1 m 的面积范围内,采用相控阵检测技术,只需要最多20 min 就可实现100%扫查。在检测壁厚18 mm 的钢板时,发现Φ1 mm×2 mm 和Φ2 mm×1 mm 的点状腐蚀(图1、图2)。因此采用超声相控阵检测技术,检测灵敏度和检测效率比常规测厚检测方法高。

图1 Φ1 mm 孔检出

图2 Φ2 mm 孔检出

(3)接管角焊缝检测[4]。接管角焊缝在球罐检验时是重点检测部位,接管部位在球罐上属于不连续结构,会产生应力集中,极易发生应力腐蚀开裂,开裂部位常见与接管角焊缝内外表面的焊缝熔合线上,此部位最好的检测方法是磁粉检测。超声相控阵检测可实现接管角焊缝的内外表面检测和内部检测,利用超声相控阵结构模拟功能,模拟角焊缝的结构,可以直观地看到声束在角焊缝中的传播路径,分辨缺陷和结构波,再加上之前进行的声发射检测,综合判定缺陷的危害性,实现从外部进行角焊缝的检测。

(4)内表面环境腐蚀开裂的检测。球罐内表面除了发生局部腐蚀减薄外,还会在介质的影响下,发生环境开裂。这类环境开裂最好的检测方法是打磨内壁后实施荧光磁粉检测,但是在不开罐的情况下,可利用超声波相控阵技术在外部进行检测。检测此类裂纹时,可采用相控阵全聚焦模式实施检测,其检测结果可靠有效,某含硫化氢容器内壁发现微裂纹,采用相控阵全聚焦技术实施检测,可清楚发现内壁微裂纹(图3)。

图3 微裂纹检出

3 结论

根据以上检测方法的综合应用,球罐可以实现不开罐检验。裂纹是活性缺陷,在进行声发射检测时,在两次加压循环过程中总会产生声发射信号被探头接收到,通过分析可确定其位置,然后利用TOFD 或者PAUT 就可以对其进行定性、定量和定位。

介质对母材的腐蚀,如果是活性缺陷,在进行声发射检测时就可以对其定位,采用相控阵检测技术对其进行腐蚀检测。如果它不是一个活性缺陷,可根据对以往球罐易发生腐蚀的部位进行预判,比如球罐底部、气液相交界部位等,采用相控阵检测技术进行腐蚀检测。

根据球罐使用过程中不同的工况,分析腐蚀机理,判断可能产生的失效模式,采用各种不同的检测方法,在外部对球罐进行检测,就可实现球罐的不开罐检验。