机械作动器动力学仿真与电流跳变现象分析

2021-02-10王继国

王继国

(大庆石化大庆五龙实业有限公司,黑龙江大庆 163714)

0 引言

近年来,EMA(Electro-Mechanical Actuator,机电作动器)以重量轻的优点实现了减重、维修和实战的要求,效率高、可靠性高、维护安装方便。当前国内外学者主要研究伺服系统的位置精度和带宽,对EMA 仿真模型的参数进行了标定更精确的结果模拟,当地科学家还确定了动态分析电磁法位置跟踪过程中速度和电流的方程及其影响机理分析。例如,当伺服机构驱动负载在给定的正弦信号下反射到峰值时,由于力的变化很少有人提到负载电流的变化方轴向下跳跃,本文称之为电流跃迁现象。由于跳跃现象将增加电子式EMA 电源元件的失效概率,所以利用动态EMA 模型进行了电流突变现象导致了传动机构的瞬时反向摩擦的仿真和实验,结果表明该动态模型能很好地再现同一赛艇偏离信号下的电流跳跃现象。

1 电流跳变

1.1 电流跳变现象

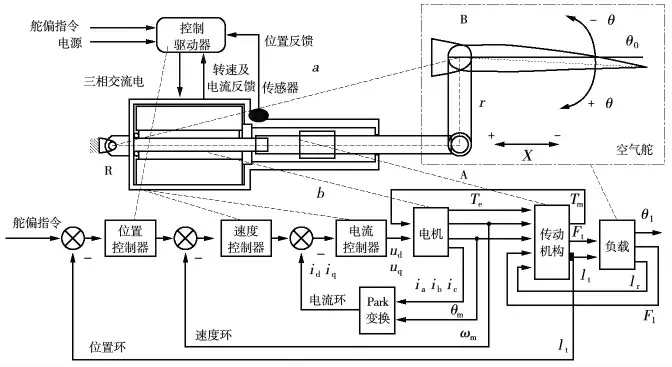

EMA 和载荷(图1 中的空气舵)通常将直流电逆变为三相交流电,齿轮机构将发动机的转动转化为直线运动,通过连接方向盘和摇臂来驱动方向舵绕着方向盘转动。

图1 EMA 拓扑结构

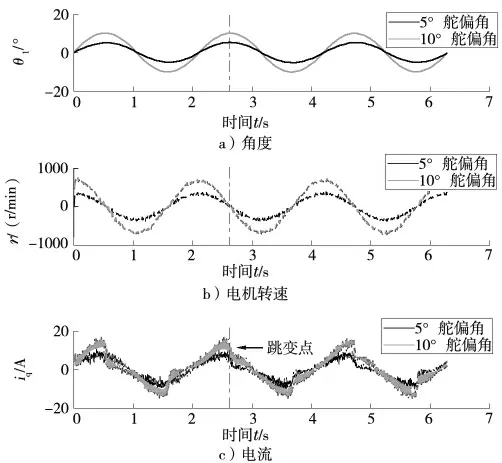

当在负载平台上执行EMA 进行地面位置跟踪测试(三回路PID 控制,接管直轴检测策略零点)时,确定如果EMA 达到跳跃电流随舵反射角的变化而变化,忽略了电机转子及其连接部件的旋转摩擦,方向盘的转动摩擦力与滚珠丝杠中的摩擦力和摩擦力共存(图2)。其中,PID 为Proportion-Integral-Differential的缩写,即比例、积分、微分。

图2 不同舵偏角位置跟踪电流跳变情况

1.2 现象分析

无功电流iq直接决定机电磁力的大小,使电磁力也跳到当前的跳点必须。图1 中EMA 的拓扑结构始终保持iq跳跃时的峰值(条件不变),由此可以得出“智商跳跃的原因在于传递机制”的结论。如果变化角小于0.9,则曲线调整不理想。硬件分析揭示了传感器采集到的三相电流的有效范围和停车变换引起的电流波动,传动机构由发动机的电磁力、方向舵的负载力、摩擦力和弹力决定:如果iq跳跃,即弹性势能发生变化,在电流跳变前的瞬间T 型驱动沿正方向移动(收缩到正方向),在电流跳变后的瞬间T+驱动器沿负方向(延伸至负方向)移动,即在摩擦力。产生电涌(电磁波)的主要原因可能是传动机构中的反向摩擦。

2 仿真模型建立

2.1 EMA 建模

仿真步长为10~956 s,提高了虚拟样机的精度为确保真实映射,逆变器的开关频率设置为10 kHz,与物理测试状态相匹配。当摩擦力小于电磁力的1/2 时,本文建立的模型可以很好地描述电流跳跃现象。根据动态EMA 模型,采用PID 控制策略控制施工,在长航时、高EMA 负荷的发展趋势下,为后续研究准确的电流跳变范围的性能特征分析和误差诊断分析提供依据。

2.2 仿真实例

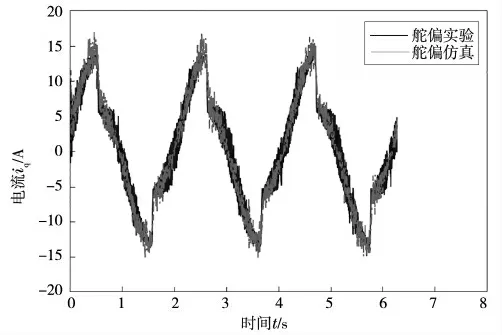

在3 轮/s、5-Kombi-176 和10-Kombi 振幅信号下,电流跳变得到了很好的表示,并确定了仿真和测试数据中的误差。确定系数R2 用于量化模拟和试验调整的误差(图3、图4)。

图3 5°舵偏电流跳变仿真与实验对比

图4 10°舵偏电流跳变仿真与实验对比

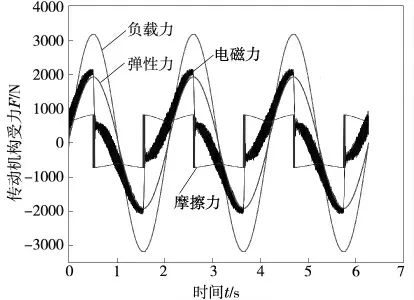

除组合转向偏差外,其他转向偏差故障小于10%,1-3 至176 中R2 小于0.9 为转向偏差。为进一步分析低转向角下电流跃变拟合精度低的问题,给出了负载力、电磁力、电磁力的仿真值,摩擦力和弹性力在峰值点1(最多0.10~1.76)。考虑到轮频率下的行反射的跟踪过程,以行反射为例随时记录每个力的变化(图5)。

图5 5°舵偏传动机构受力曲线

如果变化角小于0.9 曲线平差不理想。对硬件的分析揭示了传感器收集的三相电流和驻车变换产生的电流波动的显著范围,忽略了电机转子及其连接件的转动摩擦、方向盘的转动摩擦以及滚珠丝杠中摩擦与摩擦的共存,不过当摩擦力小于电磁力的1/2 时该模型可以很好地描述电流跳跃现象。在长航时、高EMA 负荷的发展趋势下,为电流跃变的精确表征程的性能特征分析以及误差诊断分析的后续研究提供依据。

3 结论

通过对EMA 的动态建模和对电流跳跃现象的分析,可以得出以下结论:

(1)负载位置跟踪试验中,电流跳变是摩擦力和弹性力的结果,主要由顶部的反向摩擦力引起。

(2)EMA 的电流跳变现象增加了电子功率元件的失效概率。除了额定工作点的设计要求之外,选择EMA 控制器元件时还应考虑临时功率的变化。

(3)EMA 驱动负载时,弹性力随着载荷的增大而迅速增大,其大小逐渐与电磁力相同。

(4)EMA 模型能够再现位置跟踪试验中的电流跳变现象,对于利用电流跳变进行EMA 性能损失分析和错误诊断分析有很好的参考价值。