大长径比卧螺离心机在工业化运行中存在的问题

2021-02-10张东,范佳

张 东,范 佳

(神华鄂尔多斯煤制油分公司煤气化生产中心,内蒙古鄂尔多斯 017209)

1 卧螺离心机

LW760×3120NS 型卧螺离心机是中国神华鄂尔多斯煤制油分公司35 万吨/年煤液化残渣萃取工业化示范装置建设及运行项目关键设备之一,用于油渣萃取液分离。针对油渣萃取液温度高、黏度大、含有高比例磨蚀性颗粒等特点,参考神华煤制油上海研究院中试离心机装置的运行数据,特别设计了该套大长径比的LW760×3120NS 型卧螺离心机。

LW760×3120NS 型号的意义:LW 代表卧式螺旋离心机,转鼓直径760 mm,转鼓工作长度3120 mm,长径比4.1,NS 代表双电机结构。物料温度120 ℃,萃取液含固质量分数12.2%,单台处理量23.2 t/h,液相含固质量分数≤4.3%,干相出料含液质量分数≤35%,主电机功率132 kW,辅电机功率55 kW。

2 离心机结构

2.1 主要部件

LW760×3120NS 卧螺离心机为大头进料离心机,整套机器由罩壳、转鼓、螺旋、轴承座、机架、主辅电机、差速器、进料管、减振器等部件组成(图1)。从差速器端方向看,离心机为逆时针方向转动;清液出口位于转鼓大头下方,固相出口位于转鼓小头下方。离心机的核心部件转鼓和螺旋筒身采用2205 双相不锈钢制造,均由离心浇铸完成,转鼓直径760 mm,转鼓出渣口喷涂碳化钨耐磨合金涂层,有效防止固相出口磨损。螺旋叶片由机械一次性压制成型,叶片边缘镶嵌可更换碳化钨合金耐磨块,确保螺旋长时间高速旋转的推料效果。离心机主轴承座为循环水冷轴承座结构,为确保轴承座承受高转速带来的动载荷。差速器采用渐开线行星齿轮传动差速器,该差速器具有承载能力高、直径小、传动效率高、差速比范围大等优点,适合较大功率和较大扭矩的离心机。

图1 离心机结构

2.2 工作原理

来自煤液化的油渣经洗油按照一定比例混合后,形成悬浮液经进料管、螺旋出料口进入转鼓内侧。在转鼓的高速旋转下产生离心力场形成固液分离,比重较大的固相颗粒沉积在转鼓内壁上,与转鼓作相对运动的螺旋叶片,不断地将沉积在转鼓内壁上的固相颗粒刮下并推出排渣口。分离后的清液或悬浮物经分离叶片进一步澄清,由转鼓溢流孔、液相收集罩壳排出。螺旋与转鼓之间的相对运动靠差速器来实现,差速器的外壳与转鼓相连,输出轴与螺旋相接。主电机带动转鼓旋转的同时也带动差速器外壳旋转,差速器由多级行星轮组成,输入轴由辅电机控制,辅电机驱动行星轮带动输出轴旋转,并按一定的速比将扭矩传递给螺旋,使螺旋与转鼓之间发生相对运动,进而实现离心机对物料的连续分离过程。

3 主要参数选择

根据萃取液的物料特性、分离后液相与固相的含固要求及处理能力等因素,选择合适的处理量、离心力场所需的转速、清液的排出量、转鼓与螺旋的差转速等至关重要。

3.1 离心力场

离心机的离心力场靠转鼓的转速形成,随着转鼓转速的升高,分离因素上升,固液分离效果提高。为增加处理能力,需要不断提高差转速,使分离后的物料进快脱离机器,同时不可避免地会出现电流、振动、噪声等,并且不是转速越高越好,需要根据物料特性选择,分离太干易发生堵料、死机等风险。此机型转鼓最大转速为2200 r/min,根据实验数据工作转速建议选用在1400~2000 r/min。

3.2 处理量

进料流量小,料液在转鼓内的轴向流速小,物料在机器内停留时间长,分离效果提高;进料流量大,轴向流速也大,物料在机器内停留时间短,分离效果下降;进料流量还受到螺旋排渣能力的限制。当物料含固量较高,进料量过大时,会造成分离后的沉渣因不能及时排出而引起转鼓堵料,影响分离,极端状态甚至不能分离,造成机器堵料故障。因此在使用本机器时,应按物料的特性选择适当的进料量,一般可在各种流量和浓度下进行分离效果比较,确定最佳的进料流量。

3.3 清液排放口

清液排放口在转鼓大端,设有对称的6~8 个口,每个口都有溢流板调节清液排放口的大小,根据清液的含固量调整。溢流板能改变转鼓沉降区和干燥区的有效长度,溢流板直径大,排放口则小,沉降区增大,干燥区减少,转鼓的液池深度增加,分离后液相中含固量降低,但固相沉渣的含湿量增加,反之相反。在实际使用时应根据分离要求综合考虑,经操作试验后选用合适的溢流板直径。

3.4 转鼓与螺旋的差转速

离心机差转速是转鼓与螺旋的相对运动速度:差转速小,螺旋相对转鼓的运动速度慢,螺旋对流体扰动小,分离效果变好,固相沉渣在干燥区的停留时间长,固相含湿量减少,但固相排渣能力下降负荷低易产生堵料;反之差转速大,螺旋对流体扰动加大,螺旋相对转鼓速度快,分离效果变差,固相沉渣在转鼓中停留时间减少,固相沉渣的含湿量会增大,但固相排渣能力增加,负荷高。差转速一般是根据物料含固量多少、物料特性、分离要求、处理能力等因素确定。差转速的调整可通过变频器实现,用在油渣萃取的此型离心机差转速的范围在35~40 r/min。

3.5 物料特性

物料特性与离心机的分离因素有很大关系:物料中固相粒子越大,则越易分离,反之相反;液固两相的重度差越大,则分离越容易,悬浮液的黏度越小则越易分离,反之则难分离。为了提高分离效果可适当提高物料进料温度或采用絮凝方法,提高温度可以降低黏度以改善分离条件,增加絮凝剂可加快自由沉降速度,以达到预先处理的目的。

4 实际运行过程中存在的问题及解决办法

4.1 离心机进料管与螺旋间泄漏

(1)原因分析。进料管与螺旋轴套间有约1 cm 的间隙没有设置密封隔断,导致螺旋内120 ℃的热萃取液大量外泄,引起环境污染,危及人员和设备安全。

(2)材料选择。聚四氟乙烯(PTFE)在-196~260 ℃的较广温度范围内均能保持优良的力学性能,全氟碳高分子的特点之一是在低温不变脆,完全能适应北方寒冷气候及介质的高温特点;它的自润滑性又能保证即使与螺旋有摩擦也不会损坏设备;它的表面不粘性及抗酸抗碱性、抗各种有机溶剂的特点,完全可以避免黏稠的沥青及洗油粘接和腐蚀;其独特的耐大气老化性,即使长期暴露于大气中,表面性能仍保持不变。同时,PTFE 具有良好的热膨胀系数。

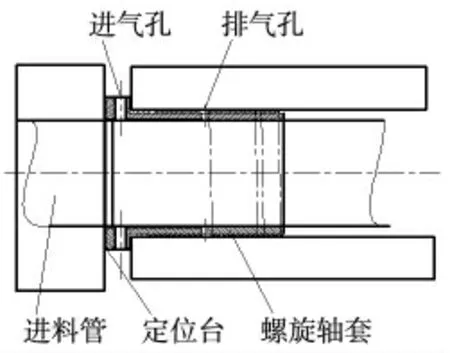

(3)密封结构设计。进料管与螺旋轴套内径间有约1 cm 间隙,进料管与螺旋轴套外端面间约有2 cm 间隙,考虑到现场实际间隙及物料特性,在进料管与螺旋轴套之间增加1 个迷宫密封套,但需要保证迷宫套有稳定气体保护,利用氮气保护形成稳定气膜阻挡内部气体外泄(图2)。因间隙有限,在制作迷宫密封套时将气体注入口对称设置在迷宫密封凸台上,并向内延伸至进料管外壁,然后在迷宫密封套内侧挖出深1.5 mm、宽5 mm、长66 mm 的条形浅槽后,再沿轴向抠出宽5 mm、深1.5 mm 的环形槽,均布4~6 个直径为4 mm 的孔;气体通过环形槽孔进入迷宫密封套与螺旋轴套之间;迷宫密封套外侧的迷宫槽设计有一定的旋向及台高差,使凸台高度由外向内逐级递减,这样气体从中间的环形槽出来后,绝大多数延旋向进入到螺旋内,一小部分气体存在于靠外侧迷宫槽内,因迷宫槽的凸台是逐级递减的,所以向外的气体会逐级减压至几乎压力为零。整个迷宫密封套总长设计为120~140 mm,因迷宫密封单边最薄处只有5.75 mm,所以太长易造成安装损坏,太短会使气流行程不足,影响密封效果。

图2 迷宫密封套

(4)安装要求。设计时考虑到四氟乙烯的可塑性及自润滑性,密封套与进料管采用过盈配合以增加摩擦力,防止运行过程中因机器振动导致松动;迷宫密封套与进料管安装时,需要将其放入开水中浸泡20~30 min,待其热胀后快速套在进料管指定位置,等彻底冷却后再回装至机器上。进料管采用悬臂式固定,进料管长1500 mm,迷宫密封套与螺旋轴套最小间隙1 mm、最大2.5 mm,对同心度要求极高,安装时既要保证同心,还要考虑迷宫密封套与螺旋轴套内圈间隙均匀,防止机器振动时损坏迷宫密封套。

4.2 离心机转鼓与罩壳前后端密封面漏油气

(1)原因分析。神华鄂尔多斯煤制油油渣萃取项目的核心设备LW760×3120NS 型卧螺离心机,在正压3 kPa 环境下运行,因转鼓与罩壳之间密封间隙大,往外泄漏高温油气:原转鼓与罩壳之间设置了2 道轴向剖分式迷宫槽,槽深5 mm,迷宫槽与轴之间存在2 mm 间隙,密封氮气沿罩壳顶部进气;当投用密封氮气后,迷宫槽浅、间隙大,导致大量的气体沿上部迷宫槽与轴的间隙逃逸,下部迷宫槽几乎没有气体通过,不能形成密闭气环或气膜,无法达到密封的效果。借助转鼓与罩壳间的现有空间布局,设计合适的密封装置,能有效阻隔高温油气外泄,依据洗油及油渣的特性、温度、设备振动及材料等因素,材料选择和密封结构设计的工作尤为重要。

(2)材料选择。主介质是洗油,需选用一种即耐高温、耐油,又有力学性能的材料。考虑当设备操作不当时,堵料会使振动增加等特点,用聚四氟乙烯即耐高温、耐油又有一定的力学性能,可以满足需要。

(3)迷宫密封设计。罩壳由上下两部分组成,为方便维修及安装,密封形式选用轴向剖分式较为合适(图3)。采用剖分式迷宫密封环,首先根据轴径尺寸确定内径,配合间隙控制在0.1 mm之内。因轴上设有2 道挡环,挡环高10 mm、宽3 mm、挡环间距10 mm,所以迷宫槽深设置12 mm、槽宽8 mm、槽台厚5 mm、槽间距至少13 mm,且轴受热后会延伸8~10 mm。迷宫密封外径的尺寸受上下罩壳的限位槽限制固定不变,上下两半迷宫密封槽衔接部位设置诱导柱销,避免安装时错位。

图3 迷宫密封环

(4)气道设计。考虑到罩壳内部压力及迷宫槽与轴之间的配合,由外到内设置3道迷宫密封槽:密封氮气进气口设置侧面错位进气,在上下两半迷宫密封的端面各设置1 道进气口,上部进气口深入到一级迷宫槽内,使一级迷宫槽形成气环或气膜;下部进气口直接深入到二级迷宫槽内,使气体在径向沿迷宫槽形成气环或气膜;两级气膜如果有一级受到破坏,另一级及时补充,使内部的油气封闭在罩壳内随介质一起排出;在三级迷宫槽的槽底部设有排气孔且侧面设有两道轴向迷宫槽,侧面的轴向迷宫槽与转鼓挡液板相贴合,二级的密封气穿过轴向密封槽与转鼓挡液板形成一定的气膜;密封氮气沿排气孔源源不断流向罩壳内,形成稳定的动态气膜或气环。

(5)安装要求。设计好密封形式并制作样件现场调试:在迷宫密封环上涂抹红丹,将转子落在轴承座上把紧,盘车后吊起转子检查贴合度,如果有高点则手工研磨,研磨后再次进行盘车检查贴合度,直到完全贴合;通过塞尺、压铅丝或压医用胶带等手段,将间隙控制在0.1~0.2 mm。

4.3 避免离心机堵料的措施

离心机原设计值:原液含固质量分数10%~12%,温度110~120 ℃。离心机分离效果目标是:液相含固质量分数<4.3%,固相含固质量分数>65%。特定物料通过连续运行调试的运行数据见表1。

表1 离心机运行数据

(1)辅电机正接。差转速计算式:(主-辅)×0.8。阀位24%,转鼓28 Hz,螺旋8 Hz,差速16 r/min,运行102 min 堵料,停止进料,高温油冲洗后正常备用。

(2)辅电机反接。差转速计算式:(主+辅)×0.8。阀位24%,转鼓20~27 Hz,螺旋8 Hz,差速22.4~28 r/min,运行31 h 未堵料,分离效果不明显。

(3)辅电机反接,阀位24%不变。转鼓28~31 Hz,螺旋10~13 Hz,差速29.6~35.2 r/min,运行24 h 未堵料,原液含固质量分数11.65%~10.84%,清液含固质量分数4.53%~5.7%,逐渐有分离效果。

(4)辅电机反接,转鼓31 Hz,螺旋13 Hz,差速35.2 r/min不变。阀位由24%逐渐开至40%,已经满负荷运行,连续运行36 h,原液含固质量分数10.5%左右,清液含固质量分数4.54%~4.16%,基本达到分离效果。

通过数据对比分析,在原设定的差速范围内无法实现固液的有效分离。在离心场形成的情况下,如果差转速偏小、螺旋推动速度滞后,就会导致后续的沉积物料增多,引起螺旋电流的快速上升,同时机组的振动也在升高、出现堵料迹象。采取的有效办法是增加差速,通过辅电机调相使电机反向输出。依据(主+辅)×0.8 设计计算式,通过差速器实现螺旋增速,在离心场形成的情况下,靠螺旋的快速推动不断推出分离的物料,实现连续稳定生产的目的。

5 改造效果

通过以上的改造优化,设备安全稳定地达到性能考核指标,实现满负荷运行。离心机的稳定运行为整个油渣项目稳步有序推进奠定基础,通过优化改造和提高操作水平,使大长径比卧螺离心机在油渣萃取应用中得到很好的验证。