回采巷道顶部袋式充填技术应用研究

2021-02-07牛泽斌

牛泽斌

(山西晋煤集团赵庄煤业,山西 长治 046605)

1 工程概况

晋城煤业集团赵庄煤业5313 工作面,主采煤层为3#煤层,煤层平均厚度为3.6 m,为稳定可采煤层。工作面内可能存在隐伏性陷落柱、小断层,节理、裂隙发育,煤层产状急剧变化,煤层变薄等地质异常现象。正因为如此,5313 工作面回采过程中下端头剩余大量的三角煤,整个工作面的煤炭资源损失量约达15 万t。

为了增加煤炭资源的回收率,减缓工作面采掘接替紧张的实际问题[1-2],该矿井在工作面下顺槽实施超前开挖巷道底板回收底煤,减小采煤机回采过程中需要变坡的角度,从而降低端头三角煤损失量。因此,矿方考虑在顶部采用高水材料充填工艺[3-5],即在充填体下方打上单体柱作为支撑,从而顺利使工作面在端头处落底,进而充分回收煤炭资源。本文对巷道顶部袋式充填工艺进行了研究,并在现场成功应用。

2 回采巷道顶部充填工艺及优化

2.1 袋式充填材料性能

由于顺槽巷道顶板充填体积约5400 m3,材料消耗大,充填部分对材料强度要求高,需要全面考虑成本、施工可行性、强度等因素,材料的性能要求如下。

(1)尽量提高水灰比减小材料用量,并且能够在保证充填体较好的受力特性的同时,最大程度的降低材料使用成本。

(2)充填体强度应大于1.4 MPa。巷道位置在煤层顶板,工作面向前推进过程中需要用单体支柱托住充填体,如果强度过低,容易造成单体支柱压碎充填体,影响护顶效果。

(3)混合浆有一定流动时间。现场实施分段充填,混合输浆管路长度不小于60 m,确保浆液混合均匀,因此混合浆需要有20 min 左右流动性。

(4)混合浆凝固快,强度增长快。混合浆在20 min 后快速初凝,凝固之后强度应当快速增长,7 d 内达到设计强度。

因此,根据充填材料的性能需求,决定采用双液高水充填材料,材料的性能见表1。

表1 不同水灰比材料性能参数

根据上述材料的性能需求,选择充填材料水灰比为3.5:1 最为适宜。

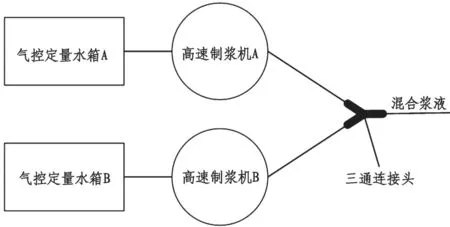

2.2 顶部袋式充填系统

充填系统如图1。将两个定量水箱悬挂于巷道顶板或两帮,保证定量水箱排水口高于搅拌桶。通过改进高速涡流制浆充填系统,实现了定量加水、搅拌和泵送一体化功能,减少了设备数量,简化了操作步骤。

图1 充填系统示意图

两台高速制浆机分两侧布置,出浆口朝向待充巷道。从高速制浆机排浆口接输浆管路(Φ65 消防水管),长度8 m,接入混合三通,从三通出口连接混合管路至充填点与橡胶管连通,混合管长度不少于30 m。

2.3 施工工艺优化分析

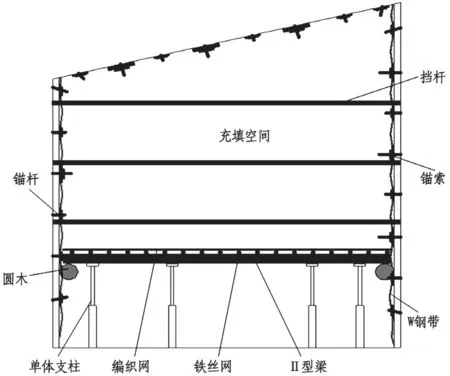

回采巷道顶板袋式充填技术在5313 工作面下顺槽巷道实施,如图2,距巷道底板3.5 m 处搭设充填体支撑平台,支撑平台由单体支柱、木板、钢丝网、π 型梁、圆木、钢管等组成。

原计划施工设计中,未考虑充填体平台搭建后工人施工问题和充填浆液膨胀后膜袋的稳固问题,因此前三次施工均失败。在总结三次施工经验后,在第四次施工时对充填工艺做了以下改进:(1)增大充填袋宽度和高度,将钢丝网连接处铁丝露头朝向巷道帮面,并且在锚杆露头处缠绕充填材料包装袋;(2)在直径DN65 钢管嵌套入直径DN100的风水管,增加档杆刚度。分三次充填,每次充填高度0.8~1.2 m,待前次充填浆液初凝后再进行下一次充填,起到减小浆液对充填袋侧面压力的作用。

图2 充填体支撑平台示意图

最终顶部袋式充填成功实施,从施工平台搭建,到膜袋合理的尺寸改进,最后到充填体的稳固措施等多方面优化了顶部袋式充填的施工工艺。现场施工实物图如图3。

图3 顶部袋式充填施工实物

3 回采巷道顶部袋式充填应用效果

3.1 单体支柱受力特征分析

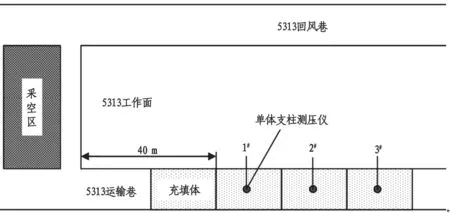

施工结束后,为了检验充填体强度的合理性以及充填效果,在5313 运输巷中充填体下方的单体柱上安装应力计如图4,观测单体柱的应力,进而为后续工作展开提供指导。

通过对单体柱工作阻力观测可知,单体柱最小工作阻力12.3 MPa,最大工作阻力25.7 MPa,超前支承压力峰值处于工作面前方7~9 m 处,影响范围45 m。测点距工作面20~45 m 时,单体柱工作阻力缓慢增加,但增量不大。结合现场实际情况,应力峰值处充填体完整性好,并未出现大变形的情况,充填体强度足够。

图4 单体柱压力观测布置示意图

不同充填体下单体柱压力相差较大,可能原因有:(1)单体柱初始工作压力不同,当工作面来压时,单体柱压力随之增加,造成单体柱压力差别大;(2)落底后巷道内底板遗留煤体分布不均造成巷道底板软硬程度不同,当巷道顶板岩体应力增加时,单体柱出现不同程度的插底现象,单体柱压力同样会出现较大不同;(3)巷道不同位置,顶板压力不同,充填体凝固程度不同,压缩量不同,顶板岩体应力传递到单体柱的力有较大差别。

3.2 巷道围岩变形特征分析

为观察5313 工作面回采巷道充填段围岩变形情况,在工作面轨道巷内布置测站。为保证数据的可靠性,从工作面轨道巷中超前工作面40 m,每间隔10 m 布置1 组巷道表面位移观测点,共布置了3组测点进行观测,在两帮中间位置用红漆在锚杆托盘上标记点A、B。

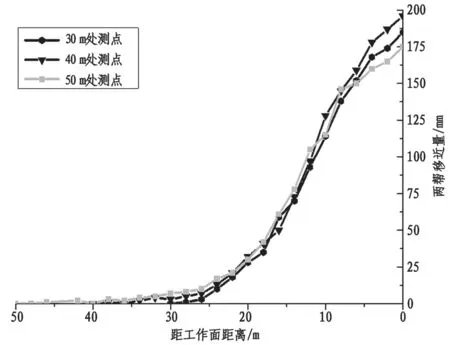

按照监测方案对工作面轨道巷内的表面位移监测断面进行了布置后,结合工作面推进情况,定期下井对巷道表面位移变化进行观测和记录,并对其进行汇总和整理,得出巷道顶底板移近量及两帮移近量与监测断面距工作面距离之间的关系,绘制出的巷道两帮移近量曲线如图5。

由图5 分析可得出:

(1)超前工作面30 m 以外,巷道两帮移近量几乎不受采动影响,22~30 m 处巷道两帮变形速度缓慢增加,0~22 m 巷道变形速度处于快速增长阶段。

(2)距离工作面越近,巷道围岩受采动影响越大,巷道两帮移近量越明显,巷道变形速度越快,故超前工作面0~30 m 为采动影响区,应加强支护。

(3)从上图可以发现巷道两帮整体变形量较小,最大变形量196 mm,对工作面正常回采没有影响,主要原因除了与巷道围岩在充填支护前经历过较大变形有关,还说明充填体控制巷道围岩变形效果明显。

图5 巷道两帮移近特征

工作面推进到第一个充填袋时,充填体并没有发生断裂,产生随采随落的现象。工作面推进到第一个充填体长度的3/4 时,充填体向采空区方向有一定倾斜,工作面完全过充填体后,第一个充填体倾斜垮落,由于下方存在木垛支撑物,充填体不能完全着地,搭接在巷帮上。第二个充填体垮落情况与第一个相同。到第三个充填体时,充填高度较大,单位长度上充填体自重应力较大,并且充填体强度较低,充填体能随着工作面随采随落,且能够完全触底,垮落效果符合预期情况。总体来说,经过优化后的施工工艺能够完全满足工程需求。

4 结论

(1)分析了袋式充填材料的性能需求,选择双液充填材料水灰比为3.5:1;通过改良制浆系统提高了充填系统的充填效率,并通过现场试验优化了施工工艺。

(2)巷道顶部袋式充填在5313 工作面应用后,通过观测单体柱的应力变化及充填体形态发现,位于应力最大处单体柱上充填体完整性良好。同时收集回采过程中巷道两帮变形量,巷道两帮最大移近量为196 mm,巷道没有明显破坏现象,工作面顺利回采。