厚伪顶区沿底巷道安全掘进技术研究

2021-02-07吴佐伟

吴佐伟

(晋城煤业集团赵庄煤业,山西 晋城 048000)

1 工程背景

赵庄煤业三盘区3307 工作面开采3#煤层,平均厚度5.5 m,设计开采长度904 m,倾向宽度210 m。设计两条顺槽,33071 巷和33072 巷,一条进风一条回风,目前正在掘进回采巷道。

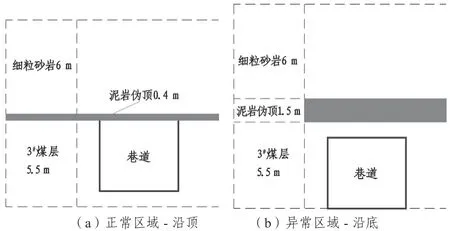

33072 巷在煤层内掘进,设计宽度为5 m,高度为4.5 m,原设计沿煤层顶板掘进。3#煤层上方有一层0.2~2 m 厚的泥岩伪顶,薄层状,极破碎,随掘随冒,正常区域伪顶平均厚度0.4 m,直接顶为6 m 厚细粒砂岩,为稳定岩层。

33072 巷顶板采用全锚索支护,锚索长度5.4 m,排距1.2 m,每排5 根,间距1.15 m。进入掘进进度240 m 位置时,泥岩伪顶区域变厚,钻探得到前方60 m 长度泥岩伪顶厚度约1.5 m,为异常区域。如果继续沿煤层顶板掘进,必然导致巷道伪顶冒落形成超高区,影响后期回采安全。因此,前方60 m范围改为沿煤层底板掘进,留1 m 厚顶煤,用以维护泥岩伪顶,如图1。但3#煤层裂隙发育,强度仅比伪顶略高,在掘进超前压力作用下容易发生破坏变形,巷道掘进面临极大的冒顶风险,必须采取加固措施,保障安全掘进。

图1 巷道掘进方式示意图

2 工程特性分析

33072 巷治理加固分为两个阶段:(1)安全掘进阶段,对前方煤体和顶板进行预注浆加固,防止掘进期间发生冒顶;(2)掘进后顶板二次注浆和支护,对顶板形成的裂隙进行填充,并将注浆后完整岩体进行强力支护,维护巷道顶板长期稳定。

掘进头前方一定距离为动压影响区,影响深度约5 m,此范围内裂隙快速发育,越靠近表面裂隙发育程度越高。掘进头开挖后,由于支护需要滞后一定距离,顶板暴露处于无支护状态,受拉作用明显,挠曲下沉,进一步发展为离层冒落。因此,掘进头注浆加固深度不宜过大,且必须提高顶板抗拉能力,要求注浆材料具备较高的粘结强度。建议采用马丽散化学浆,将裂隙煤岩紧密粘结在一起,并利用钢管等机械方式提高对顶板的承托作用。

掘进后顶板采用锚索支护,在掘进后到支护前时间差内,松软顶煤和伪顶再次发生离层,内部产生大量裂隙。如果不进行注浆,井下潮湿环境下,风和水沿裂隙进入顶板内部,持续风化作用导致破碎程度加剧,锚索锚固力衰减,最终造成支护失效,顶板严重变形。掘进后顶板可以采用注浆锚索,注浆作用以充填为主,注浆量大,建议采用水泥类无机材料,节约成本。

3 “掘进前预注+滞后注浆锚索”实施方案

3.1 掘进前预注

3.1.1 钻孔布置

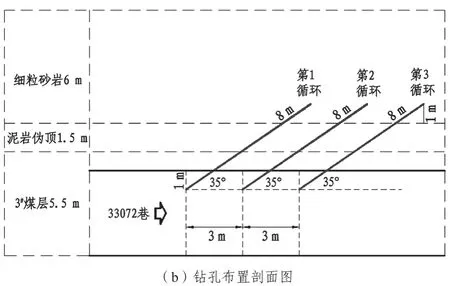

加固对象为掘进头前方一定范围内的顶煤和伪顶。钻孔设计一排,均垂直于巷道倾向,每排3个钻孔,开孔高度距离顶板1 m,孔深8 m,终孔位置进入细粒砂岩层垂深1 m,孔径42 mm,仰角35°。采取循环注浆方式,每3 m 一个循环,每注1 个循环,掘进3 m,再注1 个循环,再掘进3 m,交替进行。钻孔布置平面图如图2(a),剖面图如图2(b)。

图2 掘进前预注钻孔布置示意图

3.1.2 注浆材料

采用马丽散化学浆注浆材料,为双组分材料,A 组分主要成分为异氰酸酯,B 组分主要成分为多元醇,使用体积比1:1,主要性能如下:

(1)反应速度快。混合后维持液态45 s 左右,充分扩散,之后逐渐稠化,85 s 左右反应完毕完全硬化,能防止漏浆。

(2)粘结能力强。进入煤岩体微裂隙后紧密粘合,实测与煤岩体粘结强度大于2 MPa,无机注浆材料难以实现。

(3)韧性高。固结体内聚力1.7 MPa,内摩擦角38.6°,抗拉强度3.4 MPa,抗压强度6.5 MPa,受拉弯曲不折断,无机材料难以实现。

3.1.3 注浆管及注浆压力

注浆管:本次采用直径26 mm 的DN20 无缝钢管,长度2 m/根,采用4 根,丝扣连接,最里端1根孔身开花孔,有利于浆液扩散,孔口棉纱封孔,长度200~500 mm。

注浆参数:注浆终止压力4~6 MPa,由于顶煤和伪顶强度低,注浆压力过大会造成顶板挤压松动,注浆过程中时刻注意顶板状况,出现异常时及时停泵换孔。

3.2 滞后注浆锚索

3.2.1 注浆锚索布置方式

将原来部分普通锚索替换为注浆锚索,长度仍为5.4 m,原普通锚索每排5 根,间距为1.15 m,排距为1.2 m,注浆锚索“五花”布置,第一排替代第1 根、第3 根、第5 根,第二排替代第2 根、第4 根,交替布置,所有锚索均垂直于顶板。注浆锚索布置方式如图3。

3.2.2 注浆锚索实施方式

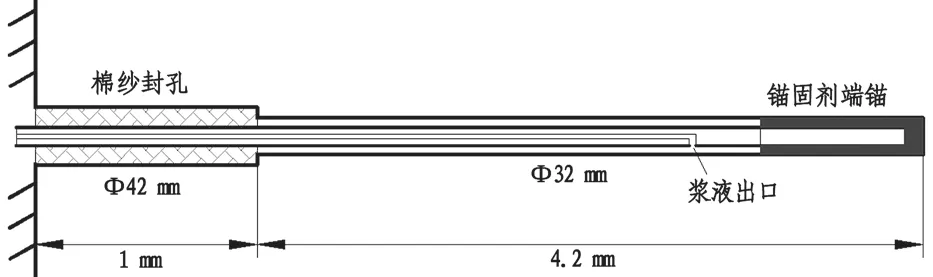

(1)打孔。设计锚索外露200 mm,则钻孔深度5200 mm,垂直孔施工,采用锚索钻机,32 mm钻头,成孔后孔口1 m 顶煤段采用42 mm 钻头扩孔。

(2)锚索安装锚固。采用1 支快速树脂药卷和1 支中速树脂药卷,锚索送入孔底,搅拌锚固。

(3)封孔与张拉。孔口1 m 扩孔段采用棉纱封孔,可采用1 根直径比锚索略大的空心钢管,套在锚索上往里推送棉纱,捣实,然后上锁具、托盘进行张拉。注浆锚索安装结构如图4。

图3 注浆锚索布置方式示意图(单位:mm)

图4 注浆锚索安装结构示意图

(4)注浆。采用耐固注浆材料(双液),水灰比1:1,采用2ZBQ50/19 气动注浆泵,通过特制注浆头连接注浆锚索进行注浆。注浆终止压力6~8 MPa,漏浆严重时可适当减低注浆终止压力至4~6 MPa。

3.2.3 耐固注浆材料(双液)

为防止注浆过程中漏浆无法封堵造成注浆失败,本次采用的耐固注浆材料(双液)为一种速凝早强型注浆加固材料[1-2]。

该材料为双组分材料,固态粉末,A 组分主要成分为硫铝水泥,B 组分主要成分为二水石膏,使用水灰比1:1,A 和B 体积比1:1,主要性能如下:

(1)反应速度快。混合后60 s 良好流动性,能够在裂隙中充分扩散,90~120 s 失去流动性,发生漏浆后能够自行快速凝固封堵,克服了普通水泥凝固速度慢、漏浆难以处理的缺点,提高注浆量。

(2)强度增长迅速。10 min 左右浆液完全固化,2 h 强度10 MPa 以上,1 d 强度16~18 MPa。

(3)价格相对低廉。马丽散约1.5 万元/t,耐固注浆材料(双液)约3000 元/t,配合1:1 水灰比,浆液成本约1500 元/t,约为化学浆的1/10。

3.2.4 注浆压力

注浆参数:注浆终止压力6~8 MPa。注浆过程中时刻注意顶板状况,出现异常时及时停泵换孔。

4 工程量及效果考察

4.1 工程量

实施长度60 m,掘进前预注期间共施工21 个循环,每个循环3 个钻孔,孔深8 m,累计进尺504 m,平均单孔注浆量1.2 t,换算每米巷道注浆量1.2 t。滞后注浆锚索实施期间,共施工125 根注浆锚索,平均单根锚索注浆量0.8 t,换算每米巷道注浆量1.6 t。

4.2 效果考察

预注后掘进,顶煤和顶板形成一个完整整体,可见大量浆液痕迹,注浆钢管稳定悬吊在顶板上,未发生冒顶现象,安全通过。巷道掘进5 个月后,在顶板施工钻孔进行窥视,可见大量浆液,浅部分布较多,深部分布较少,未发现新的离层,如图5,表明巷道掘进后顶板未发生明显变形,已经进入稳定状态。

图5 顶板钻孔窥视图

5 结论

(1)依据顶板为软弱顶煤和伪顶的工程特性,制定了“掘进前预注+滞后注浆锚索”实施方案。掘进前预注采取浅孔循环注浆方式,高粘结性的马丽散化学注浆材料,滞后注浆锚索采用速凝早强、成本更低的耐固注浆材料(双液)。

(2)效果考察表明,预注后掘进,顶煤和顶板形成一个完整整体,未发生冒顶现象,安全通过。掘进5 个月后进行顶板钻孔窥视,未发现新的离层,表明巷道掘进后进入稳定状态。