NiAl2O4催化燃烧丙烷性能研究

2021-02-05高杨王胜吕丽荣李德意岳旭王树东

高杨,王胜,吕丽荣,李德意,岳旭,王树东

(1.中国科学院 大连化学物理研究所 洁净能源国家实验室,辽宁 大连 116023;2.中国科学院大学,北京 100049)

尖晶石材料具有高机械强度、高热稳定性、优异光催化活性等性能,因此尖晶石材料在电化学[1]、催化剂[2]、耐高温材料[3]、涂层[4]、传感器[5]等领域具有广阔的应用前景。尖晶石结构由通式AB2O4表示,其中O表示阴离子(-2价态),A和B为阳离子(+2和+3价态)。晶体结构按照面心立方排列,可以划分为8个小立方单位(8个A阳离子,16个 B阳离子,32个O阴离子)。在尖晶石结构中存在两种不同的间隙位置,A阳离子填充于1/8的四面体空隙中,B阳离子填充于1/2的八面体空隙中[6-10]。

Zou等[11]通过在Pd/Al2O3界面形成NiAl2O4,抑制了PdO颗粒的聚集,提高了Pd/Al2O3催化燃烧甲烷性能。Gama等[12]通过柠檬酸络合Pechini法制备NiAl2O4,制备过程繁琐。本实验通过简单的共沉淀法合成了NiAl2O4尖晶石结构催化剂,以较难活化的丙烷作为模型化合物。重点考察了不同焙烧温度和不同沉淀剂对尖晶石相和催化性能的影响。选择以丙烷为模型化合物,是因为丙烷为低碳烷烃类VOCs,较难活化,而且其广泛存在于丙烯酸、丙烯腈等含VOCs尾气中,具有重要的理论研究意义和应用价值。

1 实验部分

1.1 材料与仪器

六水合硝酸镍(Ni(NO3)2·6H2O)、九水合硝酸铝(Al(NO3)3·9H2O)、氢氧化钠(NaOH)、氨水(NH3·H2O)均为分析纯。化学试剂均无需进一步纯化。

NOVAe 2200e自动比表面和孔隙分析仪;RINTD/MAX-2500PC型粉末X射线衍射仪;ChenBET Pulsar型化学吸附仪;Zeiss g300扫描电子显微镜;安捷伦7890A气相色谱仪;D07-11C型质量流量计。

1.2 催化剂制备

通过共沉淀法制备NiAl2O4催化剂,其中Ni和Al的前驱体盐分别为Ni(NO3)2·6H2O和 Al(NO3)3·9H2O。将化学计量比为1∶2的Ni与Al前驱体盐加入去离子水中,充分搅拌后加入氢氧化钠溶液作为沉淀剂,调节pH至11,室温下搅拌3 h。将充分反应后的溶液过滤,用去离子水充分洗涤,至滤液为中性后,得到沉淀产物,在80 ℃烘箱中干燥10 h。将产物充分研磨后,放置于马弗炉中焙烧,升温速率为2.5 ℃/min,分别在900,1 000,1 100 ℃下焙烧3 h,得产物NiAl2O4-900 ℃、NiAl2O4-1000 ℃、NiAl2O4-1100 ℃,分别记为NiAl-900 ℃、NiAl-1000 ℃以及NiAl-1100 ℃。将氨水作为沉淀剂,其余步骤如上,在1 100 ℃下焙烧3 h制得的NiAl2O4,记为NiAl-1100 ℃-NH4OH。将20~40目 的Al2O3在700 ℃下焙烧3 h,采用等体积浸渍法负载10%的Ni,干燥后,分别在700 ℃和 900 ℃ 下焙烧3 h,分别记为10Ni/Al2O3-700 ℃、10Ni/Al2O3-900 ℃。

1.3 催化剂评价

采用固定床反应器进行丙烷催化燃烧反应,反应器为石英管反应器,反应器尺寸为Φ 6 mm×350 mm,取上述制得的催化剂经压片、粉碎、过筛得到的20~40目催化剂0.5 mL,与0.5 mL石英砂混合均匀,装入石英管反应器中。气体总流量为 50 000 mL/h(空速为100 000 h-1),原料气中含有体积分数为0.79 mg/L丙烷,5%(体积分数)O2,N2为平衡气。

用质量流量计控制流量,丙烷含量的检测使用气相色谱测定。C3H8转化率(%)的计算公式为:

其中,Cin表示丙烷入口浓度,mg/L,Cout表示燃烧尾气中丙烷的浓度,mg/L。

2 结果与讨论

2.1 催化剂表征结果

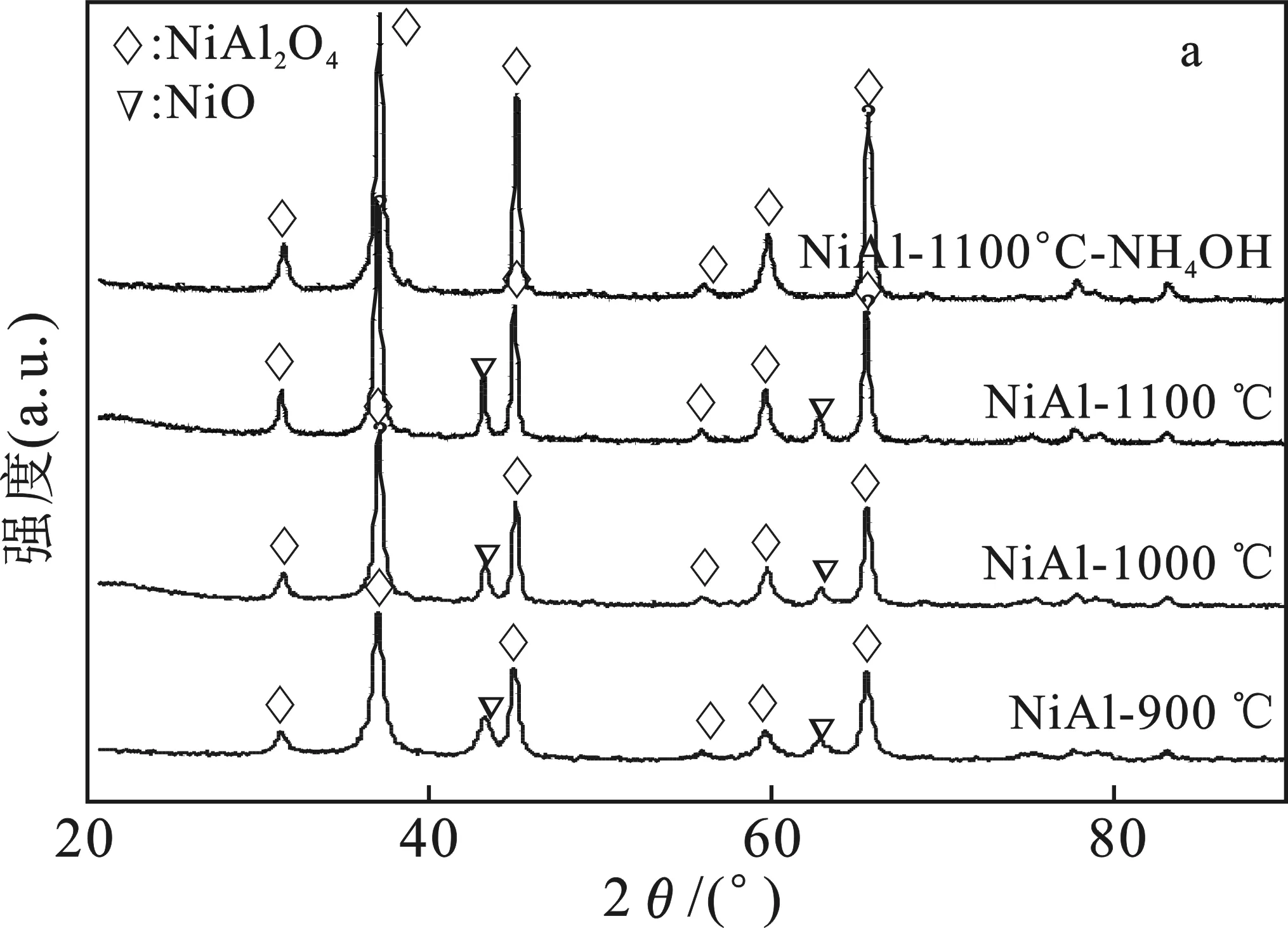

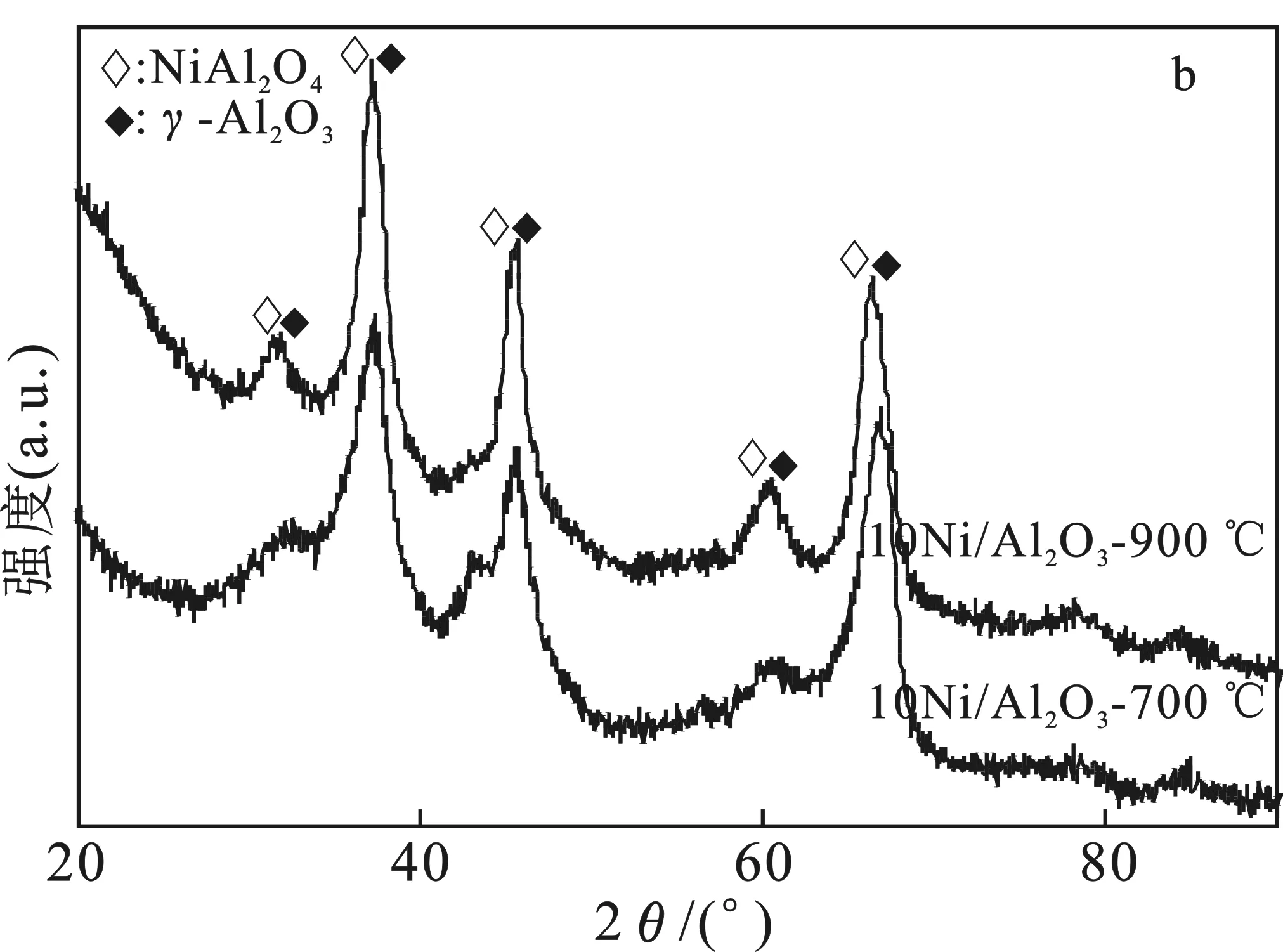

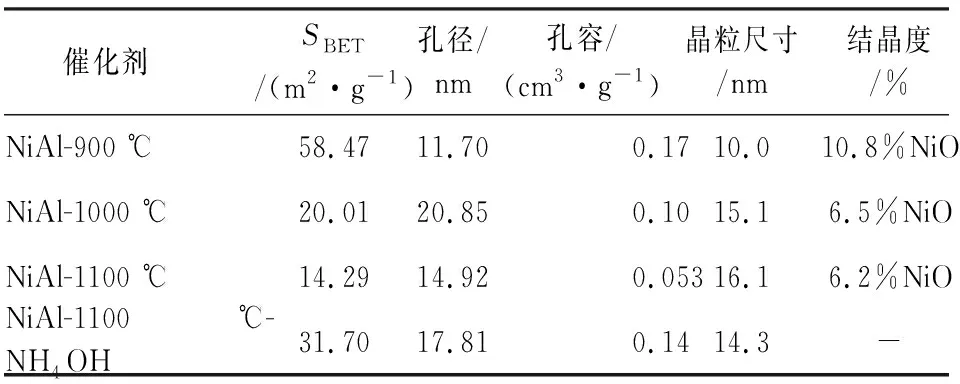

2.1.1 XRD和BET表征 由XRD结果图1a可知,NiAl-900 ℃、NiAl-1000 ℃、NiAl-1100 ℃以及NiAl-1100 ℃-NH4OH与标准谱图对照均具有明显的尖晶石相(JCPDS 10-0339对应于NiAl2O4),其中NiAl-900 ℃、NiAl-1000 ℃、NiAl-1100 ℃含有NiO杂相,NiAl-1100 ℃-NH4OH为纯相尖晶石结构,杂相所占的比例由Jade6.0软件计算得到,见表1。根据谢乐公式计算晶粒大小分别为10.0,15.1,16.1,14.3 nm。可以看出,随着焙烧温度的升高,尖晶石相的衍射峰更加尖锐,晶粒尺寸越大,杂相NiO的比例逐渐下降。其中,以氨水为沉淀剂得到了纯相尖晶石结构的NiAl2O4。图1b为NiAl2O4和γ-Al2O3的特征峰,10%Ni的引入,并未在2θ= 43.275°和62.878°观察到明显的NiO特征峰,说明催化剂表面上的NiO与γ-Al2O3形成NiAl2O4结构;形成的NiAl2O4晶粒尺寸大小由Jade6.0 计算,分别为 4.2 nm 和5.1 nm;且峰的位置随着焙烧温度的升高而向低角度偏移而接近完美尖晶石相。10Ni/Al2O3-700 ℃中形成的NiAl2O4相分别位于37.4,45.7,66.8°衍射峰;10Ni/Al2O3-900 ℃中相应的衍射峰已移至37.2,45.6,66.3°。这主要是因为在形成尖晶石相时Al3+被离子半径较大的Ni2+取代时造成的晶格膨胀所致[13]。

图1 不同条件制备的NiAl(a)和10Ni/Al2O3(b)的XRD图Fig.1 XRD patterns of NiAl (a) and 10Ni/Al2O3 (b)prepared under different conditions

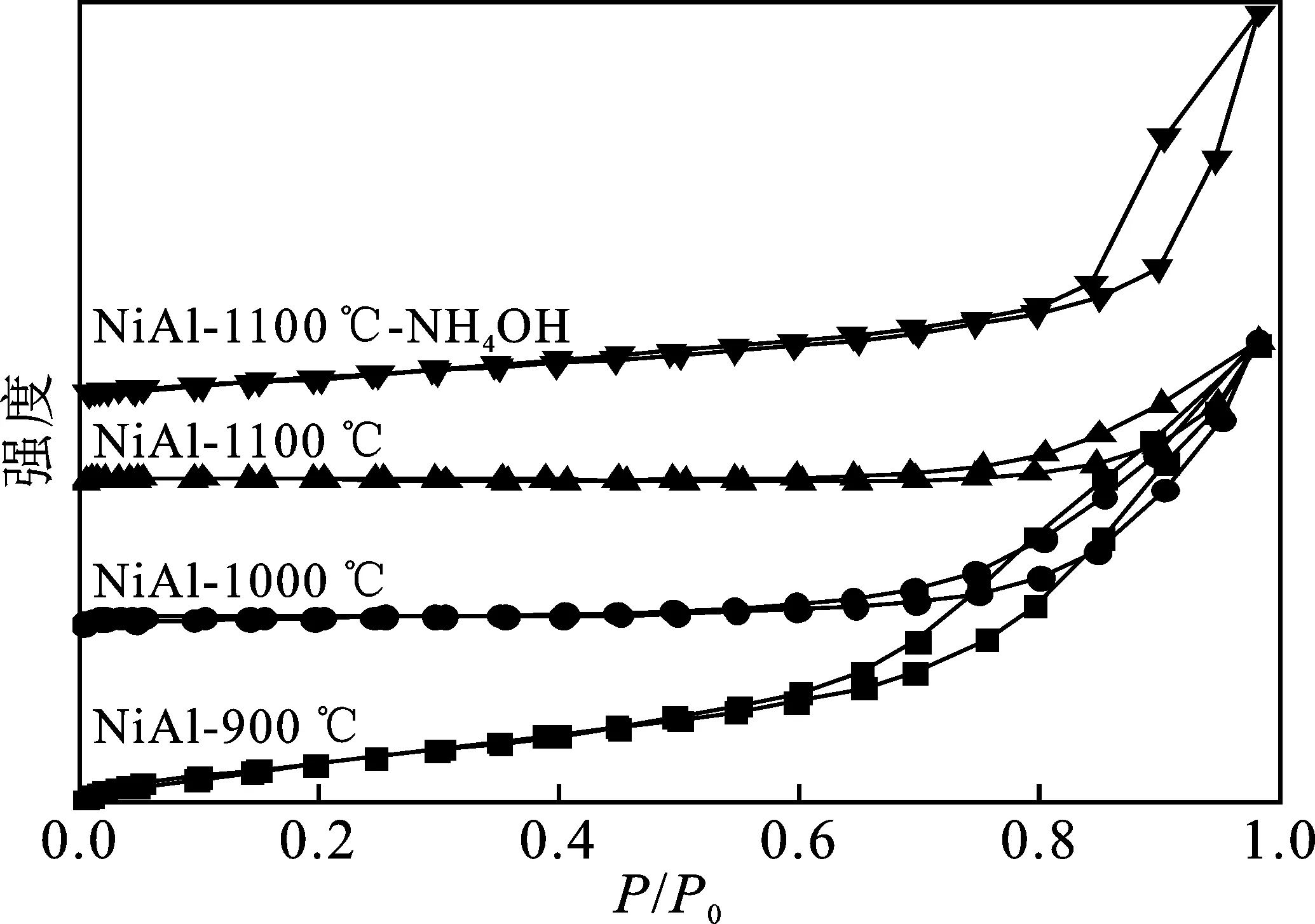

图2为尖晶石催化剂以及不同温度焙烧下NiAl尖晶石的N2吸附-脱附等温线。

图2 尖晶石催化剂的N2吸附-脱附等温线Fig.2 N2 adsorption desorption isotherms of spinel catalysts

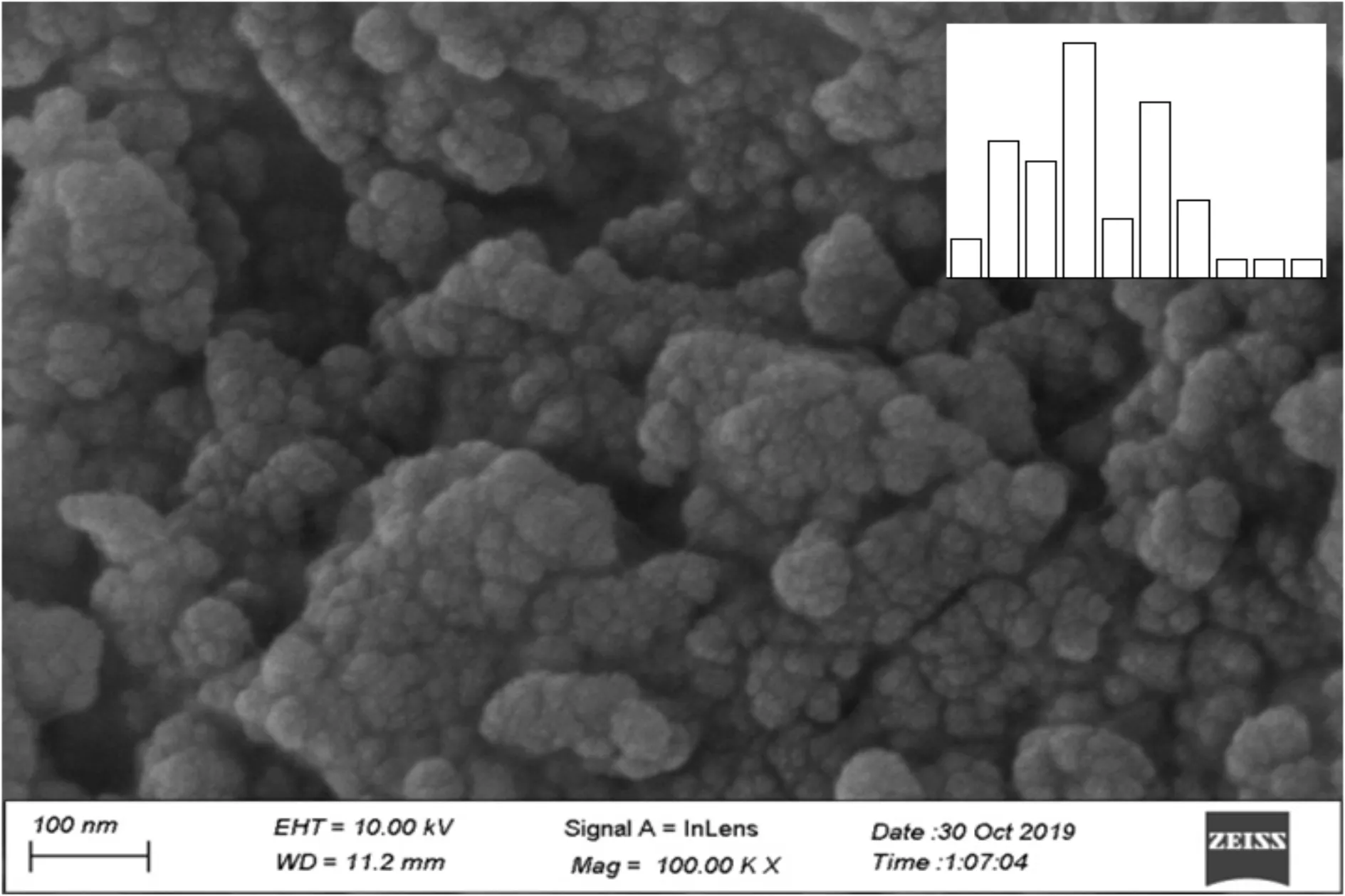

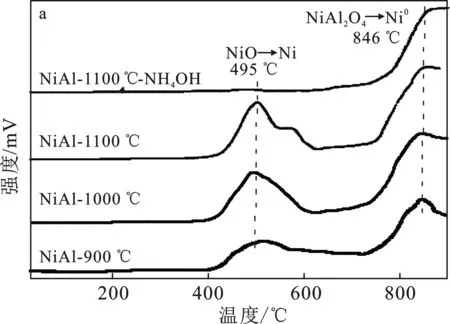

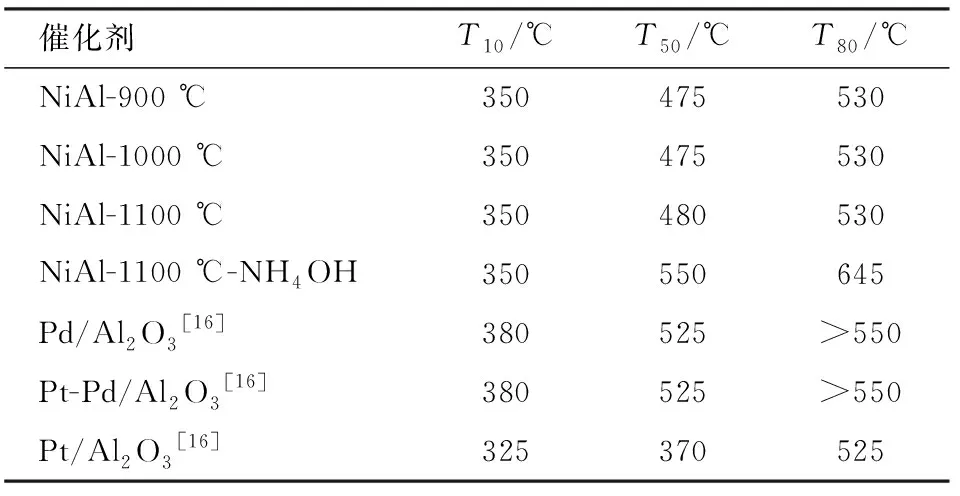

由图2可知,尖晶石催化剂的N2吸附-脱附等温线介于II和IV型曲线(BDDT分类)之间。通过其理化参数的计算(表1)可知,不同条件下制得的NiAl尖晶石,其比表面积顺序为:NiAl-1100 ℃ 表1 催化剂的理化结构参数(10Ni/Al2O3为NiAl2O4的晶粒尺寸)Table 1 Physicochemical structural parameters of differentcatalysts(10Ni/Al2O3 is the crystallite size of NiAl2O4) 2.1.2 SEM表征 由其表面形貌图3可知,NiAl2O4尖晶石为球形颗粒,由于制备过程中需要在900 ℃焙烧,可以看出存在着聚集现象。对SEM图中200个颗粒进行尺寸统计,其平均晶粒尺寸为14.6 nm,与XRD所计算的尺寸大小保持一致。 图3 NiAl-900 ℃尖晶石的扫描电镜图Fig.3 SEM images of spinel NiAl-900 ℃ 2.1.3 H2-TPR表征 实验研究了催化剂的氧化还原能力,其H2-TPR结果见图4。 图4 不同条件下制备的NiAl尖晶石(a)和10Ni/Al2O3(b)的H2-TPRFig.4 H2-TPR of NiAl spinel(a) and 10Ni/Al2O3(b)prepared under different conditions 由图4a可知,NiAl-900 ℃、NiAl-1000 ℃和NiAl-1100 ℃均有两个明显的还原峰,495 ℃归属于NiO的还原峰,846 ℃归属于尖晶石NiAl2O4中Ni的还原峰[14]。NiAl-1100 ℃-NH4OH仅有846 ℃尖晶石NiAl2O4中Ni的还原峰,表明NiAl-1100 ℃-NH4OH不存在NiO相,这与XRD结果保持一致。图4b中10Ni/Al2O3-700 ℃和10Ni/Al2O3-900 ℃在822 ℃和868 ℃处的还原峰均为NiAl2O4的还原峰,可能是由于负载的NiO颗粒与γ-Al2O3经高温焙烧,形成NiAl2O4尖晶石结构从而延迟NiO的还原[15]。 丙烷在不同催化剂上的催化燃烧活性见图5。 图5 丙烷在不同尖晶石催化剂上的催化活性Fig.5 Catalytic activity of propane on different spinel catalysts 由图5可知,以氨水作为沉淀剂的NiAl尖晶石催化活性明显低于以氢氧化钠作为沉淀剂的NiAl尖晶石的催化活性。其中,NiAl-900 ℃、NiAl-1000 ℃ 和NiAl-1100 ℃活性曲线基本一致,说明NiAl尖晶石具有很好的耐高温性能,能够在1 100 ℃ 下焙烧3 h仍然保持较好的催化活性。10Ni/Al2O3-700 ℃与10Ni/Al2O3-900 ℃活性曲线在较高温度明显低于NiAl尖晶石的催化活性,在较低温度时活性高于NiAl尖晶石的催化活性,这可能是因为Ni负载在Al2O3时具有较好的分散度,形成的尖晶石相均匀分布在Al2O3表面上。而高温下分散在NiAl2O4尖晶石表面的NiO,二者间具有强的相互作用从而导致更高的催化燃烧活性。Kim等[16]制备的贵金属催化剂,其催化活性与NiAl尖晶石催化活性见表2。 表2 丙烷催化燃烧在不同催化剂下的T10,T50,T80Table 2 T10,T50,T80 of propane catalytic combustionunder different catalysts 由表2可知,贵金属催化剂中催化活性最好的为Pt/Al2O3,T10、T50、T80分别为325,370,525 ℃,NiAl-900 ℃的T10、T50、T80分别为350,475,530 ℃,T10和T80相差不多。由于贵金属Pt相比Pd有更高的催化燃烧活性,其T50明显优于NiAl尖晶石。对于Pt-Pd/Al2O3和Pd/Al2O3,NiAl尖晶石明显优于其催化活性。以上结果说明NiAl尖晶石催化剂对丙烷催化燃烧具有较好的催化活性和稳定性。 通过共沉淀法在不同焙烧温度和不同沉淀剂下制备了NiAl尖晶石催化剂。在不同焙烧温度下制备的NiAl尖晶石的表征结果表明,焙烧温度越高,NiAl尖晶石结晶度越高杂相NiO越少,晶粒尺寸越大,比表面积越小。在不同沉淀剂下制备的NiAl尖晶石中,以氨水作为沉淀剂可以生成纯相的NiAl尖晶石相,但其催化活性较低。与Ni直接负载在γ-Al2O3载体相比,负载Ni催化剂由于相对分散的NiAl2O4具有更高的催化活性。而高温下分散在NiAl2O4尖晶石表面的NiO具有更高的催化燃烧活性。此外,在1 100 ℃焙烧3 h的NiAl尖晶石催化剂,仍然保持其高催化活性,表明NiO/NiAl2O4尖晶石具有优良的耐高温性能。

2.2 催化剂活性测试结果

3 结论