垃圾焚烧炉排炉HCl脱除影响与应用

2021-02-05陈尼青阮徐均万金雄郑志秀

陈尼青,阮徐均,万金雄,郑志秀

(浙江千尧环境工程有限公司,杭州 311215)

在环保技术发展日新月异的今天,机械炉排炉因具有技术成熟、运行稳定、适应性强、经济性好等优点,成为垃圾焚烧发电厂的首选炉型[1]。垃圾焚烧炉排炉HCl 的脱除通常采用炉后烟气处理技术,主要分为干法、半干法和湿法三种工艺。

以旋转喷雾干燥法(SDA)为代表的半干法工艺,占地面积小、脱酸效率高、能耗少、投资及运行费用低、无废水排放,并且对有机物及重金属也具有良好的去除效果[2]。干法工艺作为对半干法工艺的补充,与半干法组合成为垃圾焚烧发电厂脱除HCl 的基本工艺,SDA 半干法+干法组合工艺广泛应用于垃圾焚烧发电厂炉排炉HCl 的脱除。

本文通过研究垃圾焚烧炉排炉SDA 的工艺原理及脱除HCl 的影响因素,提出了提高炉排炉HCl 脱除率的建议。

1 SDA 工艺介绍

SDA 采用CaO 或Ca(OH)2为原料,制备成Ca(OH)2浆液作为吸收剂,经高速旋转的雾化器雾化,均匀喷入SDA 反应塔,用于去除烟气中的酸性气体[3]。

Ca(OH)2与HCl 的反应是中和反应,反应方程式如下:

Ca(OH)2+2HCl=CaCl2·2H2O

2Ca(OH)2+2HCl=CaCl2·Ca(OH)2·2H2O

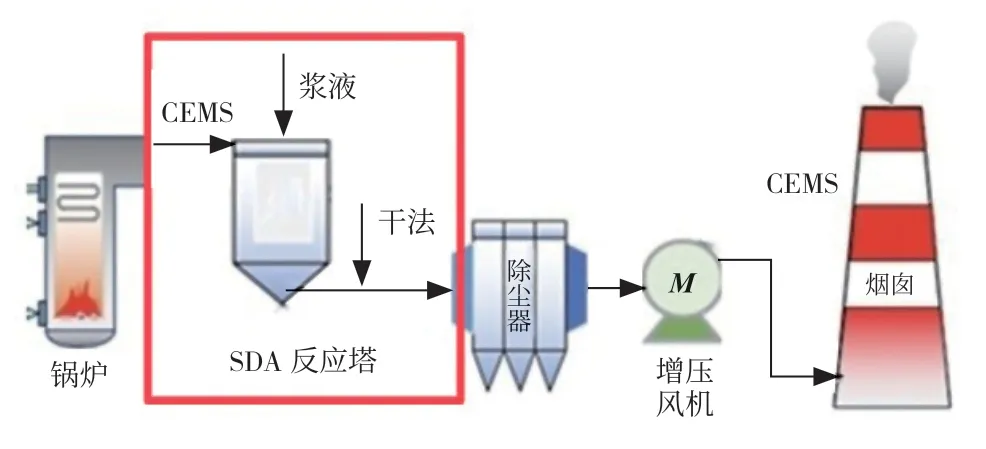

Ca(OH)2浆液从制浆站来,由浆液泵送入SDA 反应塔顶部雾化器,进入塔内进行雾化;烟气由锅炉省煤器来,进入SDA 反应塔与浆液反应后流入布袋除尘器。在反应塔出口设置干法脱酸装置,可作为半干法脱酸的补充及事故状态下紧急处理的手段。SDA 半干法+干法组合工艺流程见图1。在SDA 反应塔入口烟道及烟囱上各安装一套烟气在线检测系统(CEMS),用于监测HCl 等的初始浓度和排放浓度。

图1 SDA 半干法+干法组合工艺流程

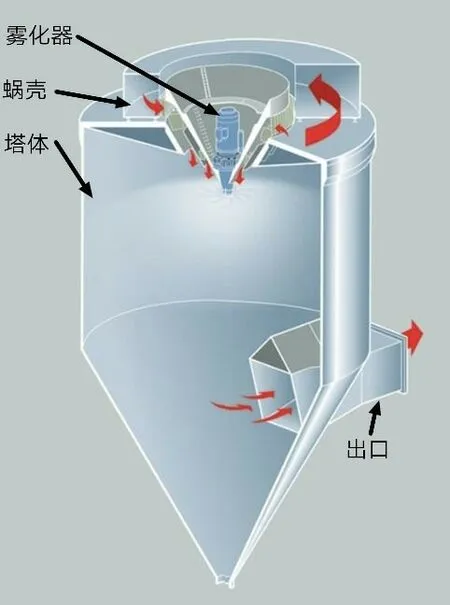

SDA 的核心设备为SDA 反应塔,浆液的雾化与酸性气体的中和反应都在塔内进行。SDA 反应塔由雾化器、顶部蜗壳(烟气分布器)、塔体及出口烟道组成,SDA 反应塔结构及烟气流向见图2。烟气从锅炉省煤器出来时的温度为190℃~250℃,自SDA 反应塔顶部蜗壳切向进入蜗壳,沿着蜗壳及导向叶片旋流轨迹流至塔内,与雾化器喷出的浆液雾滴逆流反应,并在SDA 反应塔内停留一段时间,以便与浆液充分反应。一定高度的反应塔提供了充足的化学中和反应时间和水分蒸发吸热时间。

图2 SDA 反应器结构及烟气流向

在SDA 反应塔塔顶,水通过旋转雾化器雾化后喷入反应塔,用来给烟气降温,使反应塔出口温度维持在140℃~180℃。烟气中的HCl、SOx、HF 等酸性气体经过与Ca(OH)2浆液及水雾滴的逆流接触,温度降低、湿度增加,并发生中和反应生成干燥粉末状反应物CaCl2、CaF2、CaSO3、CaSO4等盐类,该冷却过程还使二噁英、呋喃和重金属产生凝结[4]。而Ca(OH)2浆液则温度升高、水分蒸发,与酸性气体反应后的生成物和未反应完全的Ca(OH)2颗粒物,随着烟气被除尘器收集并送入公用刮板输送机。少部分颗粒物掉落至SDA 反应塔底部灰斗排出,经过螺旋输送机送入公用刮板输送机。再与除尘器收集的物料一起通过公用刮板输送机,经过斗提机及飞灰仓顶螺旋输送机送入飞灰储仓[5]。若除尘设备采用袋式除尘器,部分Ca(OH)2未反应物将附着于滤袋上,与通过滤袋的酸气再次反应,使脱酸效率进一步提高,也相应提高了Ca(OH)2浆液的利用率。

2 HCl 脱除影响因素

2.1 Ca/Cl 摩尔比对HCl 脱除效果的影响

反应摩尔比是吸收剂反应用量的化学比量关系,应用在工程实际中是对Ca(OH)2耗量的衡量[6]。也就是说,如果Ca(OH)2浆液投入量过小,则HCl 的脱除率不够,HCl 排放值不达标;如果Ca(OH)2浆液投入量过大,不仅增加吸收剂的费用,而且增加雾化器与除尘器运行负担,运行费用也随之增加。研究表明,HCl脱除效率并不随摩尔比的增加而成比例的增加。因此,合理确定摩尔比值的范围是非常重要的。

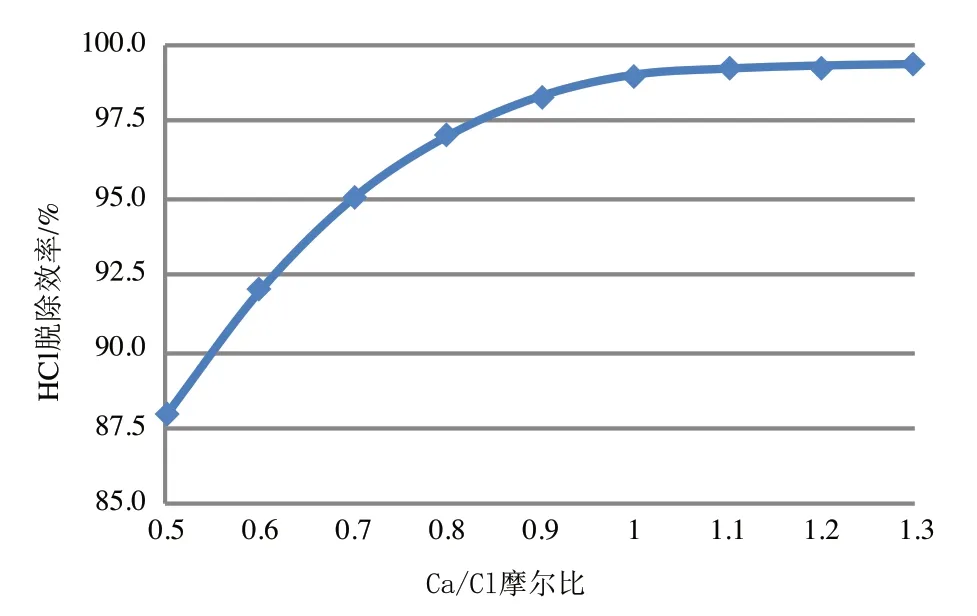

以嘉兴某垃圾焚烧发电厂为例,该厂拥有3×880t/d 机械炉排垃圾焚烧锅炉,初始HCl 浓度≤800mg/Nm3(干基,标态,11%O2),出口HCl 排放浓度要求≤10mg/Nm3,脱酸采用SDA[Ca(OH)2]+干法(CaO 干粉)工艺,在SDA 反应塔入口烟道及烟囱处设置SICK 的烟气在线检测系统,型号为MCS100FT。在SDA 反应塔出口温度为160℃时,HCl 与10%浓度的Ca(OH)2浆液反应,通过雾化器入口浆液调节阀来调节投入的浆液量,利用CEMS 监测SDA 反应塔入口及烟囱出口的HCl 浓度,得出HCl 脱除效率随Ca/Cl摩尔比的变化关系(见图3)。

图3 HCl 脱除率与Ca/Cl 摩尔比的关系

该曲线表明,当Ca/Cl 摩尔比≤1 时,HCl 脱除率随着Ca/Cl 摩尔比的增加而增大;当Ca/Cl 摩尔比>1 时,HCl 脱除率不再明显增加。在实际运行中,当Ca(OH)2浆液用量达到一定程度时,即Ca/Cl 摩尔比>1 时,用提高摩尔比来提高HCl 脱除率是没有意义的。所以电厂需根据HCl 脱除率要求,控制Ca(OH)2浆液用量,使Ca/Cl 摩尔比≤1,则可有效提高系统运行的经济性。

2.2 吸收剂粒径对HCl 脱除效果的影响

吸收剂粒径越小,与酸性气体接触面积越大,接触反应效率越高,HCl 脱除效率就越高[7]。在SDA 工艺中,浆液粒径大小与喷雾器的转速所产生的离心力大小和浆液浓度有直接关系。根据王鹏程[8]等的实验研究,喷雾器的转速越大,其产生的离心力越大,浆液通过雾化盘喷射的雾滴粒径就越小,而浆液浓度越小则雾滴粒径越小。当旋转雾化器转速在13 500rpm时,浆液雾化粒径为60~80μm;当转速在15 000rpm时,浆液雾化粒径可达30~40μm。旋转雾化器可以通过变频调节、调整运转速度,使运行转速在8000~15 000rpm 范围内。研究表明,在浆液流量发生很大变化时,雾化雾滴的粒径分布不发生显著改变。

综上所述,吸收剂粒径越小,HCl 脱除效率越高。通过适当调节旋转雾化器的频率来增加转速,从而减小浆液雾化的粒径,可以提高HCl 的脱除效率;通过降低浆液浓度可以减小雾滴粒径,但同时也会降低Ca/Cl 摩尔比,对提高HCl 脱除效率的作用有限。一般建议旋转雾化器选取雾化粒径60~80μm(转速13 500rpm),且Ca(OH)2浆液浓度配置为10%~15%[9],对HCl 脱除有较好的效果。

2.3 反应塔出口温度对HCl 脱除效果的影响

在SDA 工艺中,HCl 与Ca(OH)2浆液在SDA 反应塔内的反应温度为140℃~250℃,HCl 与Ca(OH)2浆液的反应虽为酸碱中和反应,但是在SDA 反应塔内,HCl 的去除率随温度不同会有明显变化。

SDA 反应塔出口温度可通过反应塔出口烟道设置的热电偶测得,温度变化则可以通过调节雾化器入口工艺水流量来控制。嘉兴某垃圾焚烧发电厂在设置烟气含湿量22%、投入一定量10%浓度的Ca(OH)2浆液的条件下,可通过调节雾化器工艺水流量来改变SDA 反应塔出口温度,监测HCl 浓度,从而得出HCl脱除率与SDA 反应塔出口温度和烟气含湿量的关系(见图4)。

图4 HCl 脱除率与SDA 反应塔出口温度的关系

该曲线表明HCl 脱除率随SDA 反应塔出口温度升高而有所下降,需要根据电厂HCl 脱除率情况选择最佳温度区间。如嘉兴某垃圾焚烧发电厂HCl 脱除率要求为98.8%,则SDA 反应塔出口最佳温度区间为140℃~170℃。但是当布袋除尘器下料灰输送采用气力输送系统时,烟气经过反应器后如进入布袋除尘器脱除烟尘及部分固体颗粒物,则温度过低会使烟气含湿量过高,导致物料黏湿不易流化,不利于气力输送,所以最佳反应温度需要控制在160℃~170℃,这就增加了操作难度。

所以为了操作方便及运行稳定,一般建议布袋除尘器及SDA 反应塔下料灰输送采用刮板机输送系统。此时调节工艺水量,控制SDA 反应塔出口温度在140℃~170℃的最佳温度区间内,便可以达到较好的脱除效果,

2.4 反应时间对HCl 脱除效果的影响

烟气在SDA 反应塔内的停留时间会影响Ca(OH)2浆液与酸性气体的充分反应以及未反应完全的Ca(OH)2浆液的充分蒸干。反应塔的尺寸设计应保证在烟气流量变化的整个范围内有足够的烟气停留时间,烟气在反应塔中的额定停留时间不得小于20s,使Ca(OH)2浆液与酸性气体充分反应。

同时,烟气流速也会直接影响Ca(OH)2浆液雾滴与酸性气体在反应塔的停留时间。在其他因素恒定的情况下,烟气流速越小,停留时间越长,反应时间越长,HCl 脱除效率也就越高。但烟气流速增加可以增加气液两相湍动,减小阻力,一定程度上也有利于HCl脱除效率的提高[10]。所以,SDA 反应塔内的烟气流速需要在一个合理的范围内。

SDA 反应塔内的烟气流速一般建议为0.8~1m/s,烟气在塔内的停留时间不小于20s,所以反应塔的尺寸应根据烟气流量、流速和停留时间计算,并保证提供足够的反应时间。

3 结语

SDA 工艺中,HCl 的脱除效果受以下因素影响:

(1)当Ca/Cl 摩尔比≤1 时,HCl 脱除率随着Ca/Cl 摩尔比的增加而增大;当Ca/Cl 摩尔比>1 时,HCl 脱除率不再明显增加。

(2)吸收剂粒径越小,HCl 脱除效率就越高。雾化器转速为13 500rpm 时,雾化粒径为60~80μm。

(3)HCl 脱除率随SDA 反应塔出口温度升高而下降。一般最佳温度区间为140℃~170℃。

(4)烟气在反应塔中应有足够的反应时间,额定停留时间不小于20s。

综合以上影响因素,在实际运行中建议:控制Ca(OH)2浆液用量,使Ca/Cl 摩尔比≤1;旋转雾化器转速宜为13 500rpm;Ca(OH)2浆液浓度配置宜为10%~15%;输灰系统采用刮板机输送系统,SDA 反应塔出口温度控制在140℃~170℃;烟气在SDA 反应塔内流速为0.8~1m/s,停留时间保证不小于20s。