锰渣脱硫制硫酸锰技术在电解锰行业的应用

2020-12-25黄文凤郭家秀

黄文凤,孙 冬,章 慧,郭家秀

(1. 四川恒泰环境技术有限责任公司,四川 绵阳 621000;2. 四川大学 建筑与环境学院,四川 成都 610065;3. 国家烟气脱硫工程技术研究中心,四川 成都 610065)

以锰矿粉(主要含有MnO2、Mn2O3和MnCO3等)为原料的电解锰生产过程中会产生大量的固体废物电解锰渣,简称锰渣。锰渣是一种酸性废渣,含有一定量的硫元素,在煅烧处理过程中会产生含高浓度SO2的烟气,无法达标排放。锰矿粉中的MnO2、Mn2O3和MnCO3与SO2反应均可生成MnSO4[1-5],而MnSO4又是电解锰生产企业的原料。

本课题组开发的将锰渣煅烧含硫烟气回收利用与锰矿粉脱硫技术相结合的新工艺路线,实现了锰渣的资源化利用,使企业达到环保与经济效益双赢。

1 主要原材料及工艺参数

1.1 锰矿粉的主要成分

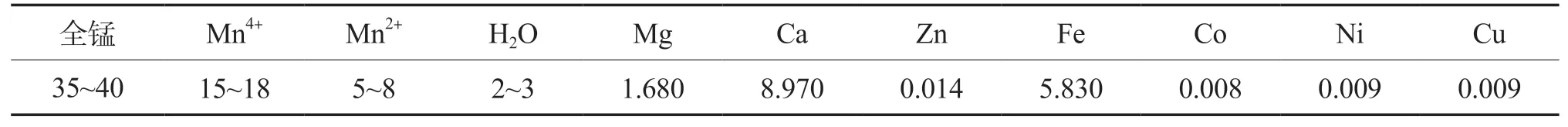

脱硫剂锰矿粉从南非进口,粉磨后过200目筛,主要成分见表1。

表1 锰矿粉的主要成分 w/%

1.2 阳极液的主要成分

阳极液来自电解锰生产车间,阳极液温度在25 ℃以上,密度为1 230 kg/m3,主要成分见表2。

表2 阳极液的主要成分 ρ/(g·L-1)

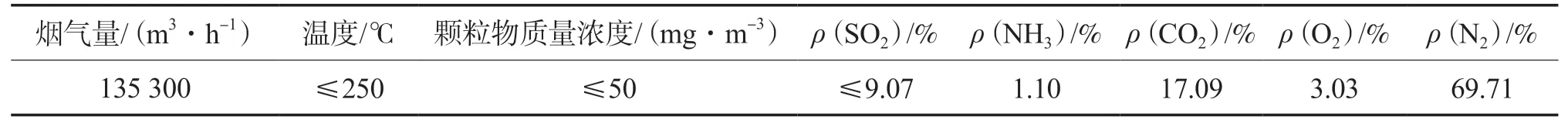

1.3 烟气脱硫系统设计参数

含硫烟气来自锰渣煅烧窑尾的电除尘器出口,烟气脱硫系统进口设计参数见表3。

表3 烟气脱硫系统进口设计参数

2 工艺流程

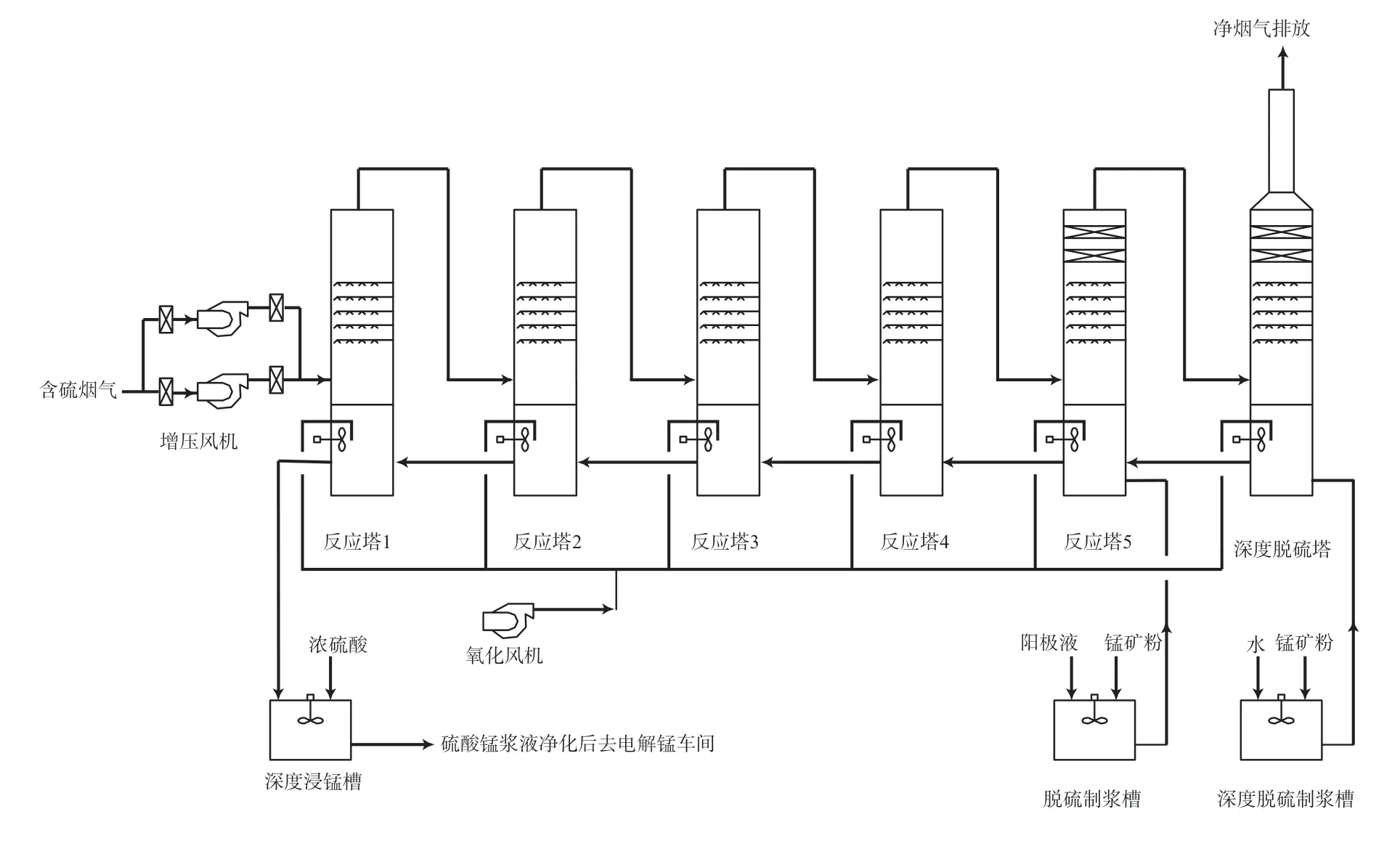

脱硫装置主要由烟气系统、反应塔系统、制浆系统、深度浸锰系统和其他系统组成。工艺流程见图1。

2.1 烟气脱硫系统

锰渣煅烧后产生的含高浓度SO2的烟气通过增压风机增压后进入脱硫系统,依次经过各反应塔和深度脱硫塔与锰矿浆进行反应,烟气脱硫后通过深度脱硫塔上方的湿烟囱排放。

图1 脱硫装置工艺流程图

增压风机为变频调速,一运一备。增压风机选用双吸入离心风机,设计风量324 890 m3/h,风压15 kPa,电机功率2 000 kW。每台增压风机进出口各设置一台带密封风的电动单轴双层百叶窗式挡板,尺寸为3 000 mm×2 000 mm×300 mm。湿烟囱采用玻璃钢制作,φ2.6 m×30.0 m。

2.2 反应塔系统

在反应塔内锰矿浆与烟气逆流接触反应,使烟气脱硫净化,同时生成MnSO4。

反应塔系统由6个反应塔组成。反应塔的主塔直径皆为5.4 m,高度24~31 m。其中,反应塔1和反应塔2还分别设有1个φ14 m×10 m的塔外反应器以增加浆液停留时间。

反应塔为喷淋空塔,每个反应塔设置5层喷淋系统,喷淋系统由喷淋管道和喷头组成,每个喷淋层的喷淋浆液量为1 000 m3/h,喷头选用SiC材质的空心锥喷头,喷头覆盖率大于150%,确保浆液与烟气充分接触和反应。由循环浆液泵将锰矿浆循环送至喷头,循环浆液泵采用耐腐耐磨的离心叶轮泵。反应塔底部为浆液反应池,反应池内设置搅拌器、氧化空气喷管。搅拌器使浆液混合均匀,同时使氧化空气在浆液里得到分布。氧化空气由氧化风机提供,氧化风机采用罗茨风机。

反应塔1~反应塔4不设除雾器,反应塔5和深度脱硫塔设置2层平板式除雾器用于去除烟气中的液滴,同时除雾器设置冲洗系统。

每个反应塔设浆液排出泵,用于输送反应塔浆液至下一级设备。浆液输送均采用一运一备。浆液排出泵采用耐腐耐磨的离心叶轮泵,变频调节流量。

2.3 制浆系统

制浆系统有两种:一种采用阳极液与锰矿粉制成固含量(w,下同)7%~15%的浆液;另一种采用水与锰矿粉制成固含量10%~30%的浆液。水制成的浆液加入深度脱硫塔,阳极液制成的浆液加入反应塔5。

设置一个24 m×24 m×6 m的阳极液池,混凝土内衬耐酸砖结构。设置两个φ11.0 m ×9.0 m的脱硫制浆槽,混凝土内衬耐酸砖结构,槽内设搅拌器,以保证浆液浓度的均匀。设置一个φ4.0 m×3.0 m的深度脱硫制浆槽,混凝土结构,槽内设搅拌器。每个制浆槽均设加浆泵,加浆泵采用耐腐耐磨的离心泵。

2.4 深度浸锰系统

反应后的浆液从反应塔1泵入深度浸锰槽,可加入浓硫酸,使浆液中的锰进一步浸出。深度浸锰槽反应后的浆液送至电解锰车间,经净化除杂后,作为电解锰的生产原料。

设置两座φ12 m×11 m的深度浸锰槽,混凝土衬耐酸砖结构。

深度浸锰槽至电解锰车间的浆液输送管道采用DN350,双管路设计,一运一备。

2.5 其他系统

其他系统有工艺水系统、压缩空气系统、地坑和事故系统、仪表和控制系统、电气系统等。

3 工艺设计及讨论

3.1 兼顾脱硫、浸锰的设计

本工艺既要满足脱硫,又要满足锰矿浸出(简称浸锰)的要求。脱硫时碱性越强越有利,浸锰时酸性越强效果越好[6]。设计时在前级塔(反应塔1和反应塔2)以浸锰为主,同时兼顾脱硫,故控制在塔浆液pH小于2,每个塔浆液设计停留时间为1.7 h;在后级塔(反应塔3~反应塔5)以脱硫为主,同时兼顾浸锰,故升高塔浆液pH,每个塔浆液设计停留时间为13 min。

3.2 多级逆流设计

本项目烟气中SO2含量高,最高设计值为9.07%,排放烟气中SO2要求低于200 mg/m3。要求脱硫率高达99.92%。项目设计中采用了多级反应塔串联,塔中浆液与烟气逆流接触反应,浆液从深度脱硫塔依次流向反应塔5、反应塔4、反应塔3、反应塔2、反应塔1。在每个反应塔内,也采用气液逆流方式。

3.3 阳极液制浆

阳极液是电解锰过程中产生的酸性液体,含有酸、硫酸铵等。可利用阳极液来配制脱硫浆液,同时减少了新鲜水和氨的用量。在锰矿粉脱硫过程中还会生成连二硫酸锰,过多的连二硫酸锰不利于硫酸锰电解,采用阳极液配制脱硫浆液酸性更强,而酸性条件可抑制连二硫酸锰的生成[7]。

3.4 分质制浆脱硫

为保证装置出口烟气中SO2质量浓度低于200 mg/m3,采用了两段脱硫设计。第一段采用阳极液制浆的5塔串联脱硫;第二段采用水制浆的深度脱硫。深度脱硫塔的浆液反应后再进入反应塔5。在两段脱硫过程中未引入其他脱硫剂,反应产物皆为MnSO4,可直接送入MnSO4生产车间。

3.5 深度浸锰

设置深度浸锰槽,可加酸增强浆液酸性,进一步提高锰的浸出效率,深度浸锰槽出口浆液控制在H2SO4质量浓度低于15 g/L,同时,深度浸锰槽作为MnSO4浆液的中转储槽。

3.6 反应塔设计

反应塔是脱硫装置的核心设备。为减少堵塞和结垢,同时考虑压降小和布气均匀,本项目采用喷淋空塔。

因为Mn2O3的脱硫反应时间较长,需要浆液池反应区足够大,故采用主塔+塔外反应器的设计[8]。反应塔型式见图2。

图2 反应塔型式

4 项目运行情况

该烟气脱硫制MnSO4项目运行稳定,工况的适应能力强。脱硫装置运行参数见表4。由表4可见:尾气中SO2质量浓度为32.1~51.9 mg/m3,达到排放设计要求;尾气中颗粒物质量浓度虽达到排放要求,但数值稍微偏高,可能是由于除雾器的运行效果不理想,烟气中夹带的雾滴量偏高所致。脱硫装置中产生的MnSO4浆液的Mn2+质量浓度为(40±1) g/L,连二硫酸锰质量浓度小于5 g/L,满足电解锰生产要求。

表4 脱硫装置运行参数

5 结论

a)将锰渣煅烧后产生的含高浓度SO2的烟气通入脱硫系统,依次经过各反应塔和深度脱硫塔与电解锰阳极液/水和锰矿粉配制的锰矿浆逆流反应,可同时实现烟气脱硫和生产电解锰原料MnSO4。

b)该烟气脱硫制MnSO4装置运行稳定,尾气中SO2质量浓度为32.1~51.9 mg/m3,达到排放设计要求,脱硫装置产生的MnSO4浆液中Mn2+质量浓度为(40±1)g/L,连二硫酸锰质量浓度小于 5g/L,满足电解锰生产要求。