白油加氢催化剂停工卸剂过程研究

2021-02-05徐翠翠

韩 明,徐翠翠,赵 华

(洛阳金达石化有限责任公司,河南 洛阳 471012)

近年来,随着国家安全环保的要求及食品工业、医药、石化、化纤和轻纺工业的发展,人们对白油的质量要求越来越高。白油的生产工艺从淘汰发烟硫酸法,改进为SO3气相磺化法,继而转向大力发展加氢法[1]。其中加氢法中精制催化剂向更多的活性中心,更大的比表面积,更长的使用寿命及再生能力方向不断发展,但随着其活性的增强,对白油加氢催化剂卸剂时的安全性提出了更高的要求。

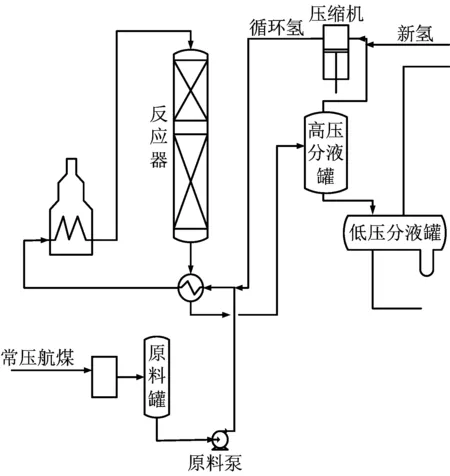

洛阳金达白油加氢装置以常减压抽出油为原料,通过高温、高压、加氢精制工艺,生产出不同馏程及黏度等级的白油产品。采用密相装填W/Mo/Ni系精制催化剂,以及串联式固定床反应器。其流程图如图1所示。

图1 反应流程图

1 停工卸剂前准备

1.1 油品置换

以产品需求不同,白油装置加工的油品可作为加工不同黏度的原料,针对高黏高倾点油品,需要在停工阶段进行轻质油品(馏程范围:150~250 ℃)置换,通过原料系统向系统内补入轻质油品,通过计算反应系统容积,以1∶1.5(体积比)补入置换油,反应系统后路经低分油线改入不合格罐。置换后使用轻质油品自循环降温至250 ℃。此过程可有效减少重质油品在催化剂表面的附着量,降低卸剂时催化剂表面附着的重质油品数量,减少热氢带油时间,降低环境风险。若热氢带油不彻底时,重质油品在常温时可能存在冻凝情况,对于催化剂的后续存放及再生存在一定的隐患。

1.2 热氢带油

油品置换过程结束后,可将反应系统改为气循环流程,在适当的温度下进行热氢带油,高温氢气将催化剂表面油品置换至高压、低压分液罐。适当延长热氢带油时间,可降低催化剂表面及孔道内的油品数量,降低环境中可能存在的爆炸气浓度,改善作业人员工作环境,氢气在高温下长时间循环,容易将非贵金属催化剂还原,最终以高压分液罐液位不再上涨为限,结束高温热氢循环过程。

1.3 降压解氢

高压分液罐的液位不再上涨后,系统开始降压,温度维持在200 ℃左右,进入降压解氢环节,期间需要关注以下几点:①系统压力应缓慢降低,降压速度不得超过1 MPa/h。切忌出现先降温再降压的情况,使反应器表面氢原子均匀释放在系统中,避免氢淬。②系统在降压时,高压分液罐顶部排放气有利于降低催化剂上的有毒气(H2S)、可燃气、轻烃等物质[2]。③在气循环过程中,要对高压分液罐气进行分析,每 30 min采样一次,分析循环氢中CO的浓度,若CO的含量超过 30×10-6,则反应床层温度停止进一步下降,适当排废氢并补入新氢,直至循环氢中CO含量<10×10-6,避免一氧化碳与催化剂Ni进行反应,生产有毒物质羰基镍,在卸剂过程对作业人员造成危害[3]。

1.4 氮气置换

当系统压力持续下降,压力低于4.5 MPa时,反应器各点温度才允许低于93 ℃。继续通过高分顶部外排降低系统压力,当系统压力低于新氢管网压力时,停运氢气压缩机;当系统压力低于0.6 MPa时,补入氮气,使用氮气对系统进行吹扫,分析高分外排气;当氢含量<0.5%,氧含量<0.5%时,视为满足要求。

1.5 系统隔离

置换合格后,对反应器进行隔离,盲封反应器入口、出口,关闭各点注冷氢流程。保证在卸剂过程中,反应器与其他系统隔离,防止管线气体串入。

2 催化剂卸剂

W/Mo/Ni加氢精制催化剂卸剂时风险较大,可能存在火灾、爆炸、中毒、窒息、高温等危害。经过前期的停工处理作业,可有效降低其安全风险,但是这些隐患依然存在,在卸剂过程要提高警惕,按照作业步骤稳步推进,安排专人监护各项作业环节、设备。

2.1 卸剂前的准备条件

反应器内各点温度降至 50 ℃以下,其他系统隔离,氮气保持微正压状态。催化剂氮气环境抽吸期间,在反应器顶部接公用工程氮气至作业现场,保证氮气压力>0.4 MPa。现场提供蒸汽,新鲜水并用临时皮带接至现场,设置动力电箱和临时照明。再周边设置安全隔离带。准备催化剂容器铁桶及冷却保护干冰[3]。

2.2 催化剂卸出

卸出主要步骤:①加氢反应器氮气置换合格,并保持微正压,卸除加氢反应器人孔螺栓,吊离大盖,拆除分配盘。调离作业时人员注意回避,防止机械伤害及有毒气。②反应器顶部催化剂粉尘、结焦物由佩戴好长管正压式呼气面具作业人员取出,作业过程中反应器补入氮气,防止催化剂上硫化亚铁自燃,硫化氢及羰基镍中毒,如热电偶还在正常工作,由DCS系统观察温度,存在异常温度情况时及时撤出。③板结催化剂及瓷球处理完毕后,使用抽真空设备开始抽吸催化剂,此时要保证通入的氮气量,催化剂及氮气随抽吸管线抽入真空分离料斗;④将准备好220 L铁桶放置在分离料斗设备正下方,铁桶筒体套入内衬袋,打开分离设备卸料口,将料斗内催化剂泄入铁桶,装至80%容积,关闭卸料口。在催化剂上方放入干冰,用铁丝将内衬袋扎紧,盖上铁盖。⑤使用带有搬桶器的叉车将铁桶移至安全位置,更换空桶至料斗下方。⑥块状、板结或部分低点及异形结构处无法抽吸的,最后人工进行作业,较大块状可以使用钢钎破碎。⑦催化剂全部卸出完毕后,反应器通入空气置换系统,经化验分析氧含量>18%后,才允许设备检查人员进入反应器内进行结构检查,至此卸剂作业完毕。

2.3 催化剂封装储存

在卸剂过程中,催化剂被干冰覆盖密封至220 L铁桶内,催化剂若丧失活性,应交由催化剂厂家进行再生或回收金属处理。催化剂如继续使用,应放置在危险化学品库房内,库房内应有通风、消防、分类的功能区域,如具备条件还应加装视频监控措施,建立定期巡查制度,保证催化剂物化性能稳定。

3 结论

加氢装置催化剂卸剂作业是一项风险极高的作业。在停工阶段通过工艺调整尽可能消除或降低安全隐患,隐患应当提前处置,减少油品或有毒有害物质的存在,尽可能地为卸剂工作创造有利条件,使卸剂工作顺利进行,从而减少装置停工卸剂时间。