成型工艺对ITO素胚及靶材的影响

2021-02-05姚远,郭朋

姚 远,郭 朋

(洛阳晶联光电材料有限责任公司,河南 洛阳 471100)

ITO(Tin-doped-Indium Oxide)靶材属于稀有金属铟的锡掺杂氧化物半导体陶瓷,其中In2O3和SnO2的质量比一般为9∶1。由于ITO膜具有低电阻率、高可见光透过率、良好的图形加工性能等优异特性,广泛应用于平板显示(如TFT-LCD、AMOLED、Mini/Micor-LED)、光电子器件和太阳能电池板的透明电极,是现代光电显示领域不可替代的功能材料[1-2]。因此,制备高纯度、高密度、低电阻率的ITO靶材是生产高性能薄膜的关键。目前,我国在高端领域ITO靶材的核心技术不突出,产业处于技术弱势地位,研究如何提高ITO靶材品质对于我国高端靶材国产化有着重要意义[3]。

ITO靶材的制备方法通常有冷等静压成型、热等静压成型、模压成型及冲压成型等。其中模压成型生产成本低且效率较高,具有很大的市场前景。模压成型是将粒状的粉体放入成型的模具当中,然后加压使其固化成型。它可以成型尺寸较大的平面靶材,且收缩率较小,具有较好的重复性,便于实现自动化和专业化连续生产。但是模压成型生产的靶材密度较差,内部组织分布也不均匀,会影响后续靶材溅射镀膜时的产品性能。冷等静压成型是将待压的ITO粒置于高压容器内,利用液体传递压力的性质从试样的各个方向进行加压,其优点是模具与ITO粒的摩擦力较小,素胚表面各个方向受力较均匀,其密度及内部组织也较均匀。其在生产大尺寸ITO靶材时,关于ITO靶材成型工艺对其密度的影响,国内外却鲜有报道。本实验采用模压成型和冷等静压成型制备ITO素胚,研究了模压压力和冷等静压压力对素胚和ITO靶材的影响,为制备高密度、高质量靶材提供了参考依据。

1 实验

1.1 实验过程

采用化学共沉淀法,以金属铟和锡为原材料(纯度>99.99%),分别溶于浓盐酸溶液中(纯度大于等于优级纯),控制氧化铟与氧化锡的质量比为9∶1,将两溶液混合起来。然后,溶液中缓慢滴加氨水溶液(纯度大于等于优级纯指标)至溶液的pH值为9~10,再持续搅拌一段时间。将沉淀物离心干燥,然后在650 ℃下煅烧粉体得到ITO粉体。最后,添加少量的聚乙烯醇(PVA)进行研磨造粒,得到粒度在30 μm左右的ITO粒。

1.2 ITO靶材制备

将上步制备的ITO粒置于固定模具中,在压力15~55 MPa下,进行固化成型,制成素胚A,素胚经包装防水处理后,在冷等静压机中进行冷等静压处理,压力在200~250 MPa,得到素胚B。接着将素胚B放置于烧结炉中,以2 ℃/min的升温速率升至500 ℃,在该温度下保温2 h,去除黏结剂,再以5 ℃/min的升温速率升至1 500 ℃,保温6 h,氧流量为50 mL/min下制备ITO靶材。靶材的密度用阿基米德排水法测量。用扫描电镜观察靶材及素胚微观形貌。

2 结果与讨论

2.1 模压压力对ITO素胚密度及微观形貌的影响

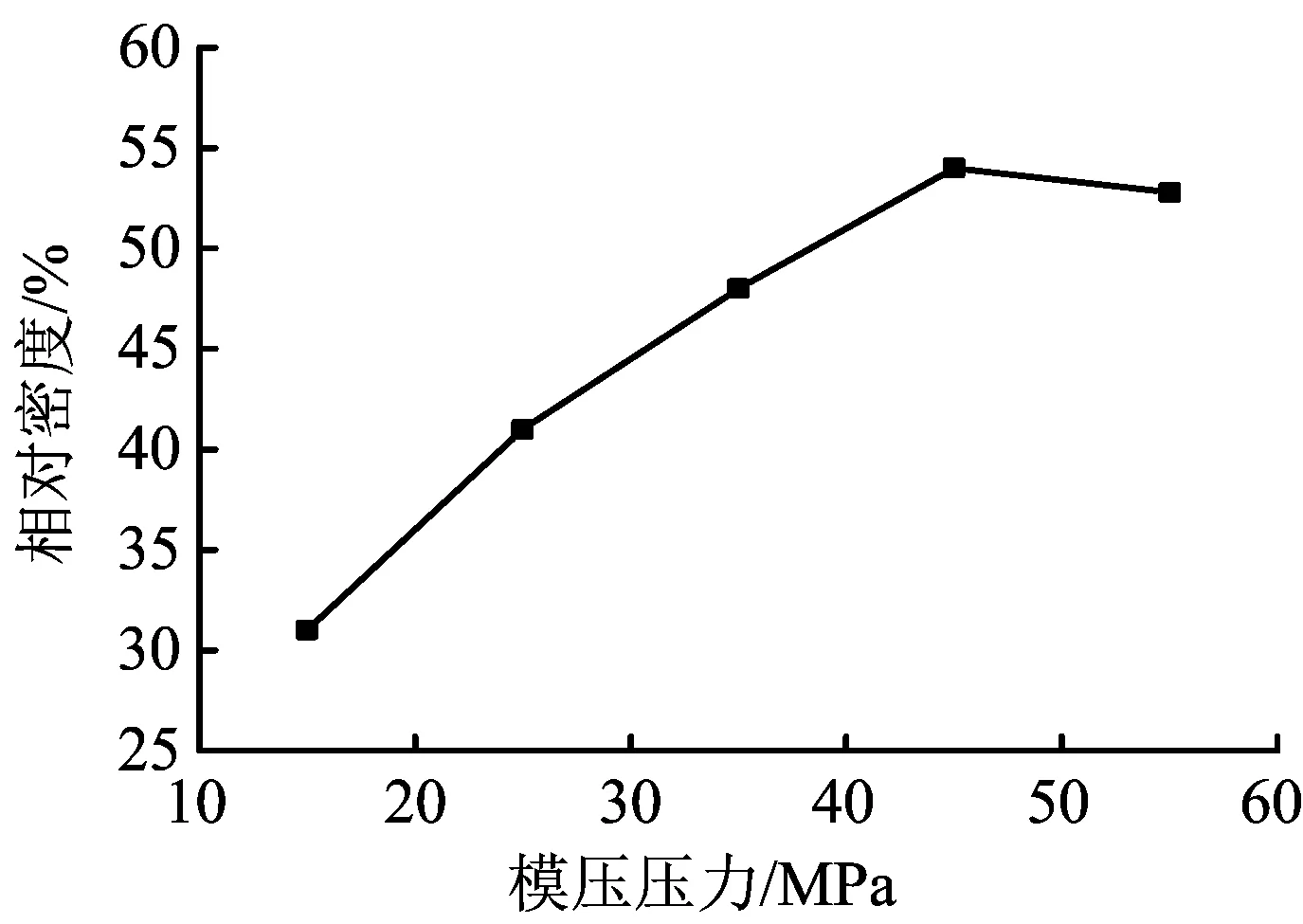

模压压力对ITO素胚密度及微观形貌的影响见图1。

图1 模压压力对ITO素胚密度及微观形貌的影响

由图1可知,模压压力在15~45 MPa,冷等静压压力在230 MPa时,素胚相对密度随模压压力升高而增大。在模压压力为45 MPa时,素胚相对密度达到最大,为54.0%。当模压压力在25~55 MPa时,素胚相对密度随模压压力升高而缓慢减小。

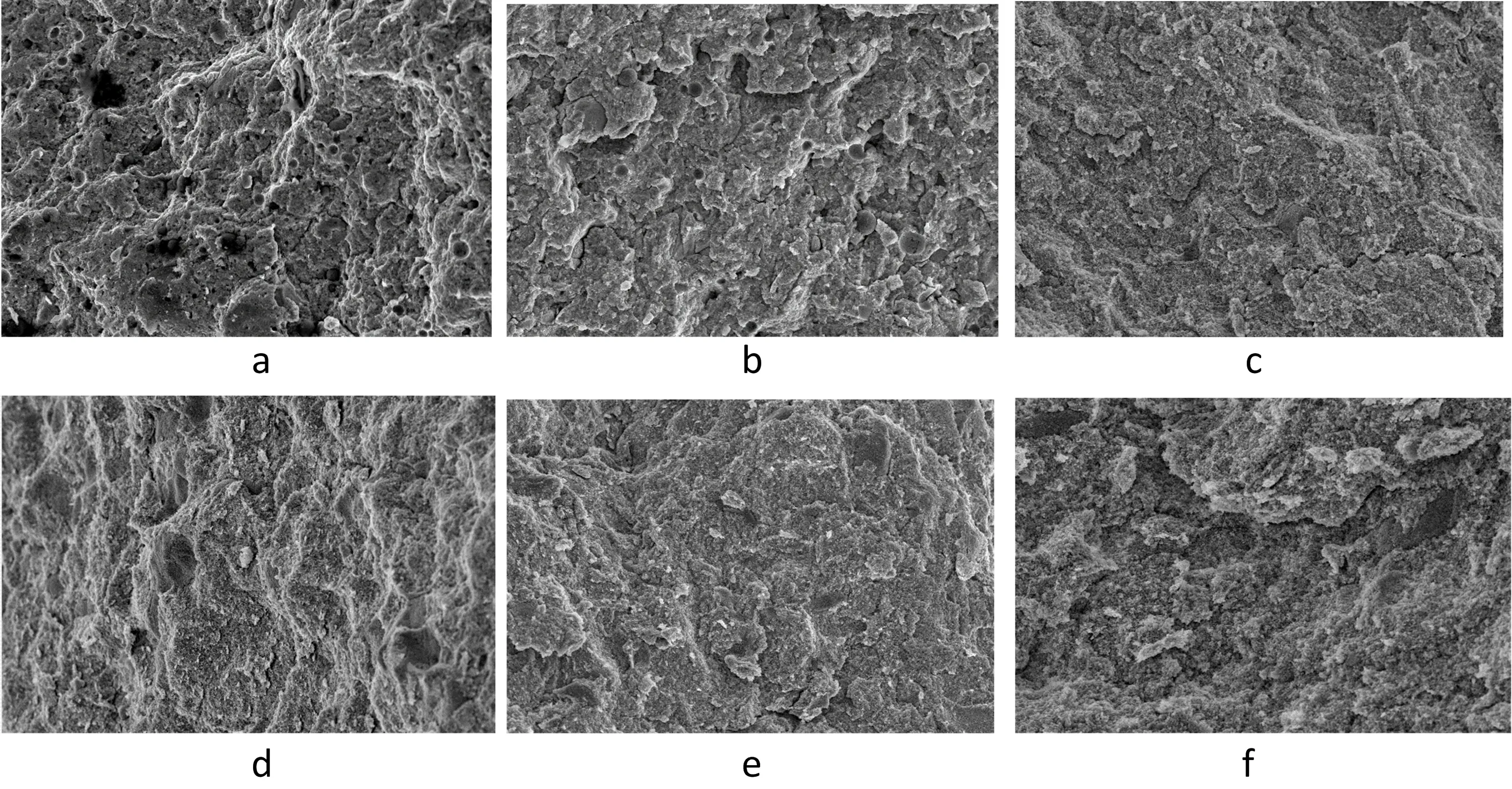

图2为不同模压压力下,另经冷等静压(230 MPa)后素胚断口的SEM微观图像。图2a~图2e分别对应模压压力为15~55 MPa的SEM图像。从图2a~图2c可以看出,在模压压力15~35 MPa下,素胚中的大部分ITO粒并未被压破重组排列,其性状和性质并未发生大的改变,从而导致素胚的松散区域较多,相对密度也比较低。当模压压力为45 MPa时,其ITO粒基本上全部为压破重组,并未见到颗粒与颗粒之间的界面,素胚较其他更紧实致密,其相对密度也达到最大,为54.0%。因粉末与粉末和模具之间存在摩擦力,当继续升高模压压力时,过大的压力使素胚内部均匀性发现变化,不仅不能完全破除ITO颗粒,而且会使素胚内部更松散。

图2 不同模压压力下,另经冷等静压(230 MPa)后素胚断口的SEM微观图像

2.2 冷等静压压力对ITO素胚密度及微观形貌的影响

冷等静压压力对ITO素胚密度及微观形貌的影响见图3。

由图3可知,模压压力在45 MPa,冷等静压压力在200~230 MPa时,素胚相对密度随模压压力升高而增大。在冷等静压压力为230 MPa时,素胚相对密度达到最大,为54.0%。当冷等静压压力在230~250 MPa时,素胚相对密度随模压压力升高而缓慢减小。

图3 冷等静压压力对ITO素胚相对密度及微观形貌的影响

图4为在模压压力45 MPa时,另经不同冷等静压压力后素胚断口的SEM微观图像。图4a~图4e分别对应冷等静压压力为200~250 MPa的SEM图像。图4a~图4c可以看出,在冷等静压压力200~220 MPa下,素胚中的大部分ITO粒基本上被压破重组排列,仅有少量残留粒未被压破。在冷等静压压力达到230 MPa时,其素胚内部的孔洞基本没有,且断面的均匀性最好,其相对密度也达到最大,为54.0%。当压力继续增大时,也基本看不到未被压破的粒,不过断面的均匀性明显降低,其相对密度也相较230 MPa时有所下降。

图4 在模压压力45 MPa时,另经不同冷等静压压力后素胚断口的SEM微观图像

2.3 模压压力和冷等静压压力对靶材密度的影响

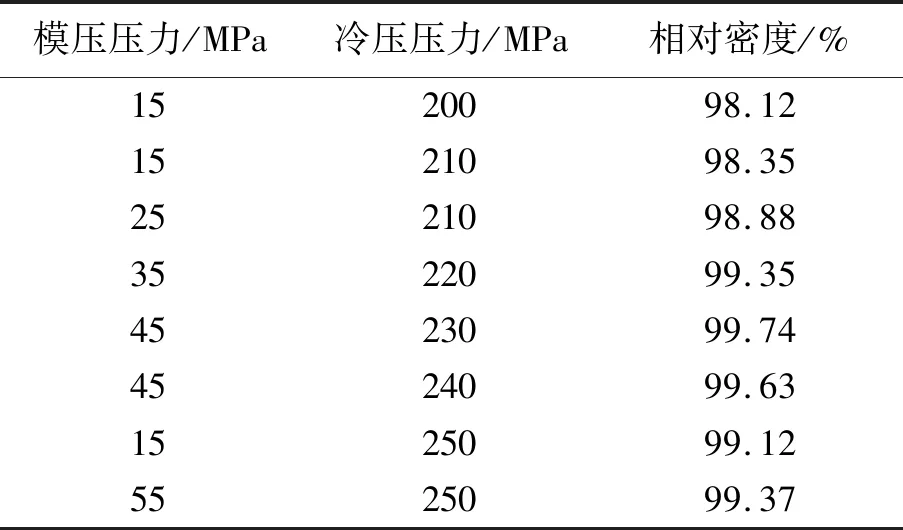

不同模压压力和冷等静压压力下烧结靶材后的相对密度见表1。

表1 不同模压压力和冷等静压压力下烧结靶材相对密度

由表1可知,当模压压力为45 MPa,冷等静压压力为230 MPa时,所烧结后的靶材相对密度最大,为99.74%。当模压压力为45 MPa,冷等静压压力为230 MPa时,所烧结后的靶材的晶相图片见图5。

由图5可知,晶粒平均直径约5 μm,第二相形状规则且分布均匀,是TFT靶材的组织结构要求。

图5 烧结后靶材的晶相图片

3 结论

当模压压力为45 MPa,冷等静压压力为230 MPa时,其上ITO粒基本全部为压破重组,未见颗粒与颗粒之间的界面,素胚较其他更紧实致密,其素胚的相对密度达到最大(54.0%)。当模压压力为45 MPa,冷等静压压力为230 MPa时,所烧结后的靶材相对密度最大(99.74%)。