低碳醇脱水制烯烃催化剂的研究进展

2021-02-04田凯歌陈淏燊魏鹏程姜伟丽周广林

田凯歌,李 芹,陈淏燊,魏鹏程,姜伟丽,周广林

(中国石油大学(北京) 新能源与材料学院,北京 102249)

随着国民经济的飞速发展,以石油为主的不可再生化石能源消耗量与日俱增,环保压力和能源危机日渐加强[1]。由可再生资源生产清洁化工产品引起科研工作者的极大兴趣,人们已经提出了几种替代石油基燃料的方法,其中,生物质醇的综合转化高效利用是当下解决能源问题的研究热点,如将生物质快速热解获得生物质油、通过废弃稻草秸秆生产生物燃料[2]、生物质气化生产合成气[3]等。农林废弃物等生物质中的纤维素、半纤维素、木质素等通过发酵或利用催化剂在环境气氛下还原可用来开发具有高辛烷值的脂肪醇,如甲醇、乙醇[4]、丙醇和丁醇等[5]。但木质纤维素直接转化较困难,可通过生物、物理、化学及物理-化学联合预处理等手段对原料预处理,使植物细胞壁中的纤维素经济、有效地转化为可发酵的糖。生物质醇的生产优点在于将废弃物变废为宝的同时减少了对环境的影响,经济与环保并行。生物质醇可以生产石油化工所需的原料[6-9],催化醇脱水制烯烃是一种高经济效益、具有良好前景、环保的获取烯烃的方法[10]。如2-丙醇脱水形成丙烯,丙烯是形成聚丙烯、丙烯腈和其他高价值产品的前体[11];生物质乙醇还可直接脱水生成乙烯,乙烯是化工产业的核心,可用于生产合成纤维、合成橡胶、合成塑料等高附加值产品。与石油乙烯相比,生物乙烯精度高、分离精制投资小、建设周期短、收益快。在需求量少,工业不发达的地区优势明显。因此,醇脱水工艺生产烯烃在化工生产过程中具有十分重要的潜力。醇脱水制烯烃的关键是制备高转化率、高选择性和高稳定性的催化剂。目前报道较多的主要有活性氧化铝、分子筛及少量其他催化剂。

本文对分子筛、氧化物催化剂和杂多酸、阳离子交换树脂等催化剂的制备和改性方法及脱水机理进行了综述。

1 催化剂的设计

醇脱水反应是测试评估吸附剂、催化剂载体、催化剂空位和酸碱性质的有效方法。在酸性位点会形成醇脱水反应的理想产物,如烯烃类和醚类,而在碱性位点会生成醛和酮。因此,在具有多个步骤的脱氧过程中,通常需要酸性催化剂来裂解碳氧键,这是脱氧的关键步骤[12-14],合成有效的酸催化剂对于醇类分子的脱水非常重要,研究表明,Al2O3[15]、TiO2、沸石[16]、黏土[17]等通常用作载体的材料适用于脱水反应,它们对2-丙醇和其他醇类具有良好的脱水效果。但这些载体材料往往对反应生成烯烃的选择性不强。因此,需要通过改性使得催化剂具有更好的酸强度和适量的酸性位点。如Al2O3和Ga2O3中的Al3+和Ga3+具有相似的L酸强度,通过改性,制备Ga2O3-Al2O3固溶体,能够产生协同作用,使催化剂具有更好的酸性,从而选择性更高;TiO2-SiO2混合氧化物是B酸位点作用的反应中所使用的催化剂,该B酸位点由TiO2和SiO2结合所得。

综上所述,设计醇脱水催化剂,应从酸碱性角度出发,通过不同的改性方法,制备高转化率、高选择性和高稳定性的催化剂。

1.1 分子筛催化剂

分子筛催化剂以其规则的孔道结构著称,不同分子筛拥有不同孔道分布和丰富的微孔结构,且拥有优异的热稳定性、较大的比表面积、较强的吸附性能。自20世纪80年代开始,分子筛催化剂在醇脱水方面的应用逐渐被开发,主要的类型有A型、Y型、ZSM-5型和磷酸铝型。其中,ZSM-5型分子筛催化剂的研究及应用范围最为广泛,制备方法较多。盛清涛等[18]以拟薄水铝石、磷酸和硅溶胶为原料,以二正丙胺为模板剂,采用包埋法合成了ZSM-5/SAPO-11双微孔结构复合分子筛。表征结果表明,ZSM-5/SAPO-11双微孔结构复合分子筛结构不同于ZSM-5和SAPO-11的简单机械混合,该复合分子筛的强酸中心数量减少,酸强度明显减弱,但弱酸位数量增多。实验结果表明,复合分子筛能够抑制副反应的发生,减少副产物对后续分离造成的影响,减少催化剂积碳,延长催化剂的使用寿命。杨昆等[19]以ZSM-5为硅源,采用水热法制备了ZSM-5/MCM-41介微孔复合分子筛,并通过离子交换法对该分子筛进行磷酸改性,表征结果表明,磷酸改性未影响该催化剂的晶相性质,但使L酸数量显著增加,B酸数量显著减少。在常压、295 ℃、液态空速为2 h-1的反应条件下,磷酸改性的ZSM-5/MCM-41催化剂乙醇转化率和乙烯选择性均大于98%,反应时间达到了100 h后,仍未见活性明显下降,有望作为工业乙醇脱水催化剂。与未经改性的催化剂相比,该催化剂脱水活性和稳定性得到明显改善。除磷酸改性外,Ga金属改性也可显著改变ZSM-5上B酸强度[20]。Styskalik等[21]采用溶胶-凝胶法制备了一系列介孔硅铝酸盐催化剂。研究发现该方法制备的催化剂具有中等酸性质和酸强度,在反应过程中相对稳定,不产生乙烯齐聚物,无焦炭生成。制备过程中可改变溶剂或模板剂用量以控制催化剂性能,制备出微孔到中孔不等的各类催化剂,最高孔体积可高达0.96 g/cm3。在最大生产率下的稳定性试样中,将该催化剂与HZSM-5进行比较发现,在HZSM-5催化剂上,由于乙烯齐聚使得转化率随反应时间的延长而显著降低,而该铝硅酸盐催化剂上的转化率在15 h内保持稳定。

除上述已介绍的通过分子筛的复合、磷酸改性、金属改性等手段促进分子筛脱水反应活性外,Xu等[22]用有机硅烷改性方法设计合成疏水铝硅酸盐分子筛,用水滴接触角测试证实了改性后催化剂的疏水表面,实验结果表明,所制备的ZSM-5-OS催化剂在水溶剂中对各种醇脱水制烯烃具有良好的催化性能,与传统ZSM-5催化剂相比活性提高10倍左右,这主要因为疏水表面能有效地富集醇底物,使水远离酸性活性中心,有利于脱水反应。Müller等[16]利用(NH4)2SiF6分别对丝光沸石、镁碱沸石和ZSM-5进行脱铝,用以增加沸石的疏水性,提高脱水过程中醇类分子与水分子的竞争吸附。实验发现脱铝后的试样焦炭量减少、转化率增加,所有催化剂对每一个期望产物都显示出100%的选择性。鉴于介孔的产生能够提高正丁醇在催化剂上脱水生成异丁烯,张爽[23]研究了酸碱联合处理ZSM-22分子筛的情况,实验发现在保持碱处理形成的介孔的基础上,酸处理通过脱铝作用疏通了孔道,纯化了分子筛,在优化反应条件下直接碱处理的HZSM-22分子筛上ABE(丙酮、正丁醇和乙醇)混合物中正丁醇异构制异丁烯反应中失活较快,酸碱联合处理的HZSM-22分子筛则对ABE体系的反应表现出了更高的活性和稳定性。Kamsuwan等[24]研究发现,在H-β沸石(HBZ)催化剂上进行Pd改性可一定程度提高乙醇脱水生产乙烯的选择性和收率,但在250 ℃时,该催化剂也对乙醇脱水生成二乙醚具有良好的催化活性,因此他们进一步研究了在反应之前使用N2、空气和H2进行催化剂的不同预处理以及乙醇催化脱水反应中氧气共进料的影响[25],实验结果表明,在氧气辅助下,乙醇在较低温度(约200 ℃)下完全转化,乙烯是主要产物。这归因于氧供给增加了催化剂的中强酸位,在氧供给系统中,由于弱酸性中心的含量较低,不形成乙醚。因此,氧气共进料过程中特性变化和催化性能之间存在一定的相关性,可利用原料共进料来调节催化剂的催化行为。

分子筛催化剂中以B酸位点为主要脱水活性中心的研究在大量实验中得到验证。Nash等[26]报道了B酸和L酸酸性催化剂的物化特性及催化活性。实验结果表明,在300 ℃下,乙醇脱水的转化率大小顺序为:HZSM-5>SAPO43->Al-MCM-41>Zr-KIT-6。HZSM-5和SAPO43-主要以B酸为主,Al-MCM-41和Zr-KIT-6主要以L酸为主,且B酸性位点比L酸性位点对乙醇脱水更活跃。

脱水反应前后的水引起了Buniazet等[27]的兴趣,他们在对镁碱沸石分子筛进行异丁醇脱水生成丁烯的研究时,通过XRD和27Al NMR对反应前后催化剂进行表征发现,水的加入和反应所生成的水对催化剂的结构没有影响,且水在低转化率下显著提高了线性丁烯的选择性。他们认为这是由于水可以抑制异丁基碳正离子的质子转移,也可以抑制异丁烯的脱质子位点,但不能抑制酸性位点。此外,在高转化率下,反应生成的水都可以通过中和质子转移反应的非选择性位点来提高对线性丁烯的选择性。

综上所述,分子筛的内表面上分布着各类酸中心,这些酸中心具有良好的催化活性,可以通过调变酸性与酸量及优化孔道结构来提高催化活性。因为反应主要发生在分子筛骨架的微孔内,因此耐焦炭性、水热稳定性和抗失活性是分子筛催化剂的主要问题,在后续研究中,如果能够对分子筛进行离子交换、脱铝、碱处理、表面修饰等改性,催化剂的脱氧性能将有很大提升空间。

1.2 氧化物催化剂

氧化物催化剂是除分子筛外又一个应用十分广泛的催化剂,如氧化铝能够直接应用于多种醇类的脱水反应,具有活性高、选择性良好、副反应少、价格低廉等优点。但氧化铝催化剂在用于醇脱水时反应温度高、空速低、能耗大,在一定程度上限制了它的应用,且失活速率较快[28]。

科研人员进一步研究发现了具有醇脱水活性的其他氧化物。Pérez-López等[29]采用溶胶-凝胶法制备了TiO2,TiO2-Al2O3,TiO2-SiO2混合氧化物,使Al和Si阳离子分散在TiO2晶格中。实验结果表明,阳离子的掺入可以提高TiO2基催化剂的酸碱摩尔比及2-丙醇脱水活性。但减少了酸位的数目,在酸位密度与脱水活性之间产生了反比关系。Chmielarz等[30]通过表面活性剂定向方法将蒙脱土插层进SiO2,SiO2-Al2O3,SiO2-TiO2,SiO2-ZrO2柱上作为将甲醇和乙醇脱水成二甲醚、乙醚和乙烯的催化剂。研究发现沉积的金属(Al,Ti,Zr)物种均已高度分散在催化剂表面,且生成了在甲醇和乙醇脱水中具有催化活性的酸位。同时,铝掺杂试样增加了醇脱水过程中活性酸位的强度,提高了催化剂的催化活性。de Leon等[31]采用沉淀法制备了一系列不同Ga2O3含量的混合型Al2O3-Ga2O3氧化物,并用Pd对该催化剂进行改性,实验发现钯的存在改变了AlGa-x系列(x表示Ga2O3的质量分数)在低温下的催化活性;在高温下分散良好的Pd纳米粒子所提供的L酸大大提高了催化剂的活性及丙烯的产量。与大体积金属氧化物相比,纳米内高度分散的金属(如Al,Zr,Sn)氧化物可有效地产生丰富的B酸位点,但浸渍、接枝等方法制得高度分散的金属物质通常会发生金属物质的聚集,导致酸中心数量减少。Song等[32]报道了用原子层沉积法在锐钛矿上制备具有超高分散性的Al位催化剂ALD-Al/TiO2。实验研究表明,在醇的脱水反应中该催化剂表现出比传统Al2O3基催化剂更强的酸性和活性,催化剂具有良好的稳定性。

氧化物催化剂脱水活性中心的酸碱性及反应机理也一直是研究的热点。Hong等[33]用过量溶液浸渍法合成了WO3/ZrO2催化剂,在异丙醇脱水过程中,丙烯转化率和选择性与B酸的密度成正比。在正丁醇和异丁醇的脱水过程中,B酸对转化率也有影响。Aboulayt等[34]在氢氧化锆中加入磷酸,通过表征发现,磷负载量较小时,磷酸盐物种主要以焦磷酸盐为主,而磷负载量较大,形成正磷酸盐。以焦磷酸盐为主要原料时,产生了具有弱酸性和中等酸性的B酸位点。当引入更多磷酸盐时主要产生的是强B酸位点。这些结构酸中心的数量和类型与丙烯生成速率之间的关系表明,氧化锆上正磷酸盐物种是丙醇脱水成丙烯反应的一个关键因素。Sun等[35]以C4不饱和醇为原料,在固体酸催化剂和碱式稀土金属氧化物上研究了气相脱水制1,3-丁二烯的反应。实验发现在3-丁烯-1-醇反应中,酸催化剂将3-丁烯-1-醇分解成丙烯,不能生成1,3-丁二烯。与酸性催化剂相比,CeO2抑制了3-丁烯-1-醇的分解,表现出较高的1,3-丁二烯选择性。Mi等[36]为研究催化剂的酸碱性质对1,4-丁二醇(BDO)脱水制3-丁烯-1-醇(BTO)的影响,采用湿法浸渍制备了不同Yb含量的Yb/Zr催化剂。原位漫反射傅里叶变换红外光谱研究表明,BDO分子的羟基先与酸中心相互作用形成多种类型的丁醇,然后用碱性氧阴离子萃取丁醇的β-H,将丁醇转化为醛,最后,进行醛类反应生成BTO,完成催化循环。根据实验结果可看出,酸性位吸附BDO分子,碱性位促进β-H的消除,提高了BTO的选择性。研究结果为BDO脱水催化剂的设计提供了理论依据和指导。

综上所述,氧化物催化剂具有活性高、副反应少、价格低廉等特点。但氧化物催化剂的亲水表面对水吸附较强,使醇类分子和水分子之间对氧化物活性位点的竞争导致了催化剂活性降低,因此提高氧化物催化剂的选择性仍是今后工作的重点。

1.3 其他类型催化剂

应用于醇脱水制烯烃催化剂还有阳离子交换树脂、杂多酸等。杂多酸的酸度可调,具有独特的“晶格氧”结构,稳定性好,作为一种绿色的固体催化剂表现出较高的活性和选择性,可被应用于醇脱水反应中。Pomilla等[37]将光催化剂Keggin杂多酸与H3PW12O40(PW12)分别负载在氮化硼和C3N4上,用于2-丙醇脱水制丙烯。研究结果表明,Keggin杂多酸在载体表面分散后Keggin团簇结构得到保留,负载Keggin杂多酸的催化剂比原始PW12具有更高的催化活性。Nguyen等[38]采用4种方法制备了结晶度、比表面积、表面组成和酸碱性质不同的磷酸镧催化剂,研究发现这些催化剂表面分布着(H2PO4)-3+n(n=1或2),存在着大量的B酸位点,对轻质醇具有极高的活性和选择性。他们还合成了具有大孔结构的La,Nd,Sm,Gd稀土正磷酸盐,并作为乙醇和正丁醇脱水催化剂进行了研究[39]。实验结果表明,稀土磷酸盐的催化性能主要取决于稀土元素本身的性质,最有效的磷酸盐呈现中等强度的B酸和L酸酸位,只有少量的弱碱性位。因此,B酸位点对烯烃具有极高的选择性。

2 醇脱水机理

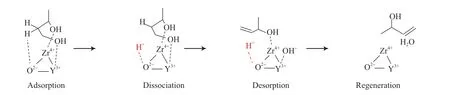

在催化剂的脱水过程中,通常需要酸催化剂来裂解碳-氧键,这是脱水的关键步骤。同时,酸性催化剂上碱性位点的作用也不可忽视。Mi等[36]提出酸性位吸附BDO分子,碱性位促进β-H的消除(图1),由此可以看出,Yb/Zr催化剂催化醇脱水反应时酸碱活性中心具有协同作用,这在Ohtsuka等[40]的工作中也被证实。他们还在氧化钇稳定的四方氧化锆(YSZ)上研究了1,3-丁二醇的气相催化脱水,用四方氧化锆晶体模型讨论了1,3-丁二醇脱水反应活性中心的结构,提出了活性中心可能的模型结构,提出四方氧化锆(101)晶面上会产生氧缺陷位置(图2)。阳离子(如Zr4+和Y3+)可能会暴露在四方氧化锆(101) 晶面的氧缺陷位点上,且该缺陷被六个O2-阴离子包围。暴露的Zr4+,Y3+,O2-将构成1,3-丁二醇分子三齿配位的吸附位点,包括缺陷边缘1,3-丁二醇的β-H和O2-离子之间的相互作用以及缺陷上1,3-丁二醇的羟基基团和Y3+,Zr4+之间的其他相互作用。YSZ上的催化反应可以用该三齿配位反应来解释,如图3所示,β-H首先被碱性O2-吸附,然后α羟基被酸性Y3+吸附,生成3-丁烯-2-醇。另一个羟基通过与暴露的Zr4+的相互作用,将1,3-丁二醇锚定在催化剂表面。因此,1,3-丁二醇在YSZ催化剂上的选择性脱水是通过三齿配位的酸碱协同机理进行的。

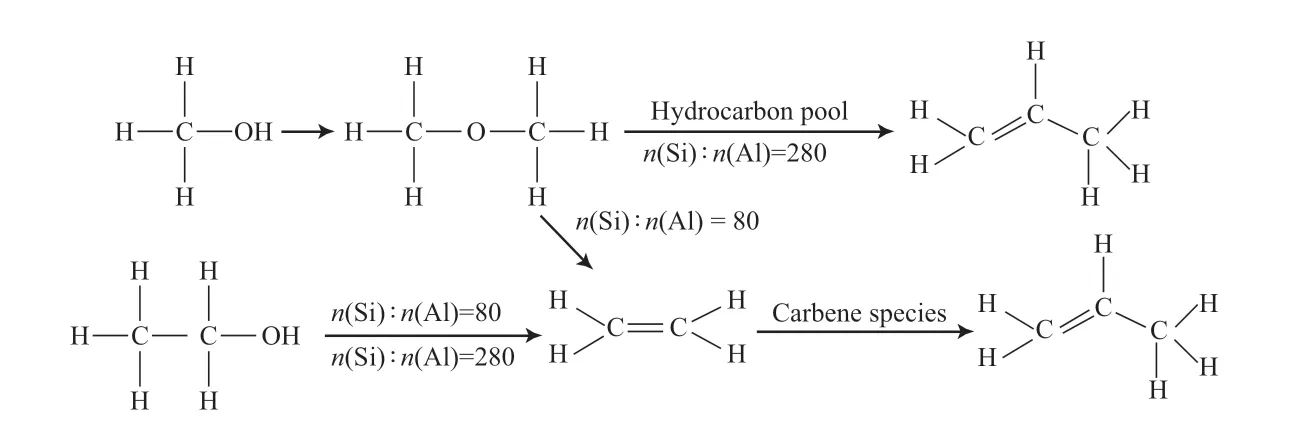

Takahashi等[41]研究了ZSM-5催化剂上甲醇和乙醇脱水反应生成丙烯的机理。研究发现甲醇转化机理取决于硅铝比:在高硅铝比下,甲醇首先反应生成二甲醚,二甲醚通过烃池机理生成丙烯;而在低硅铝比下,二甲醚脱水生成乙烯,乙烯直接转化为丙烯。相反,乙醇转化的机理与硅铝比无关,乙醇由分子内脱水反应生成乙烯,乙烯直接生成。 反应机理见图4。

图1 酸碱活性位点协同催化丁二醇脱水反应示意图[37]Fig.1 Schematic diagram of acid-base active sites synergistically catalyze the dehydration reaction of butanediol[37].

图3 1,3-丁二醇在四方氧化锆催化剂表面的酸碱协同活性位上生成3-丁烯-2-醇的反应机理[40]Fig.3 The reaction mechanism of 1,3-butanediol generating 3-buten-2-ol on the active sites of acid-base synergy on the surface of catalyst[40].

图4 ZSM-5催化剂上甲醇和乙醇脱水反应生成丙烯的机理[42]Fig.4 The dehydration reaction of methanol and ethanol to produce propylene on ZSM-5 catalyst[42].

3 结语

生物质醇脱水反应将廉价的生物质原料转化为高附加值的烯烃产品,缓解了不可再生化石原料的短缺现状,提供了一种高经济效应的化工生产途径,且该途径具有广阔的生产前景。

在多个脱水反应中,催化剂的特性及催化活性和选择性在很大程度上取决于它的表面结构。因此对催化剂设计提出相关建议:1)对氧化物催化剂进行扩孔研究,筛选适宜的扩孔剂,提高氧化物催化剂的比表面积。2)选取适宜的金属进行改性,提高催化剂的异构化能力,分子筛催化剂进行硅铝比调节与改性研究。B酸位点的中强酸和弱酸更适合醇脱水反应,适当增加B酸位点,通过离子交换、碱处理、表面修饰等可实现酸中心调节和孔道修饰。3)研究催化剂的反应机理,对羟基与酸性中心成键关系、强度及酸碱协同机理进行研究。4)催化剂测试中使用的反应器大多为固定床反应器,反应器的类型不同传热特性存在差异,并对转化率造成影响。因此,可从工艺的角度更好地理解产物、反应物和催化剂之间的相互作用。