基于PLC的起重机主梁加工设备控制系统设计

2021-02-03吴昊王鹏陈铁张树文

吴昊,王鹏,陈铁,张树文

(1.齐鲁工业大学(山东省科学院)山东省科学院自动化研究所 山东省机器人与制造自动化技术重点实验室,山东 济南 250014;2.山东德鲁克起重机有限公司,山东 新泰 271208)

起重机设备的主要作用是对物料进行运输、卸装等,广泛应用于各个行业中,对企业提高生产效率、减轻工人劳动强度以及降低生产成本等起着重要的作用[1]。起重机常用型号有电动单、双梁,单主梁起重机、双主梁龙门起重机等。主梁是其重要组成部分,传统加工方式一般需要单段折弯、单段组装拼焊,再根据起重机的跨度分段组装拼焊。但是随着质量要求越来越高,对起重机主梁加工时的焊接质量、装配精度等都有了更高的要求,传统的加工方式常常会因为焊接缺陷、装配偏差等问题,导致整个起重机主梁需要重新加工,另外噪声以及空气污染也给生产线上的工人带来了负面的影响,与国家节能减排的要求不符。

本文利用可编程逻辑控制器(programmable logic controller,PLC)为平台,以起重机主梁加工系统为研究对象,设计开发了一款起重机主梁自动加工设备,具有将钢板自动对中、自动挤压成型、模具自动调节以及设备状态预警等功能,该加工设备与传统的拼焊加工方法相比,减少了人工操作,提高了生产效率,且性能稳定可靠。

1 起重机主梁加工方法

1.1 传统起重机主梁加工方法

一般常用的起重机主要有桥式起重机、门式起重机、履带式起重机等[2],其主梁结构都是由U型箱体结构组成。

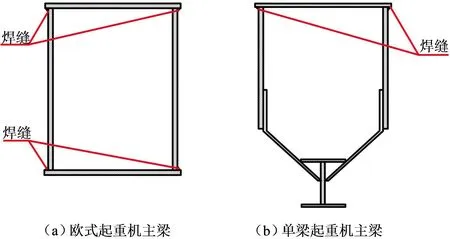

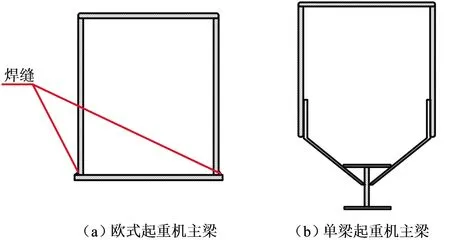

传统的起重机主梁加工方法一般采用全焊接或折弯焊接。全焊接方法由于钢板尺寸的限制,每段长度不超过1.5 m,将侧板通过工装内衬支架焊接在一起,再将每段拼焊组成主梁。不同类型起重机主梁通过全焊接方法加工的横截面如图1所示。

图1 两种起重机主梁全焊接加工的焊缝位置

折弯焊接方法是将钢板按照起重机主梁三面展开尺寸下料后,由折弯机进行两处折弯,折成U型箱体,再根据起重机的总跨度将每段拼焊到一起。折弯机工作台有长度限制,一般在3 m以内,相比全焊接方法增加了单段主梁的长度,减少了整段主梁横向焊缝,见图2。

图2 两种起重机主梁通过折弯机加工的焊缝位置

由此可见折弯焊接方法比全焊接方法可以减少主梁上的焊缝数量,但是这两种加工方法都存在以下问题:焊接的固有特性会引起主梁焊后变形,由焊接导致的应力会引起单段主梁变形,在焊接时需要对主梁矫正,矫正后焊接主梁存在内应力,使得整个主梁在焊接后变形[3];由于多段拼焊会累积误差,最终组装的质量依靠后期校正实现,导致主梁的质量不容易控制;使用折弯机对单段主梁进行折弯,需要多人多次协作完成,效率低下。

1.2 改进的起重机主梁加工方法

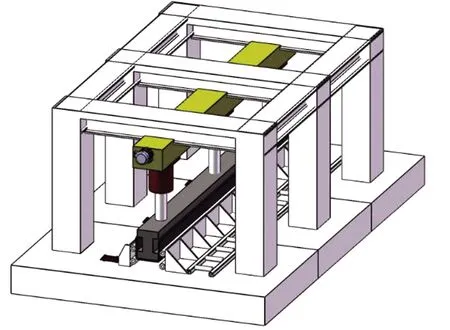

鉴于传统起重机主梁加工方法的缺陷,本文加工方法是将6 m长的钢板根据起重机主梁三面的展开宽度下料,再将钢板放到加工设备冲压成型。这种方法可将起重机主梁的三面通过起重机主梁加工设备(见图3~4)一次加工成型,相比传统的全焊接方法纵向减少两条焊缝;相比折弯焊接方法,焊缝的数量没有减少,但是本加工设备可以一次折出起重机主梁的三面,减少了工作流程,提高了工作效率。本设备可一次加工长度为6 m的单段起重机主梁,而全焊接方法一次只能加工出1.5 m的主梁,折弯焊接方法根据折弯机工作台的不同长度,一般可加工出2~3 m的单段主梁,相比之下本文加工方法效率大为提高。

图3 基于PLC的起重机主梁加工设备三维图

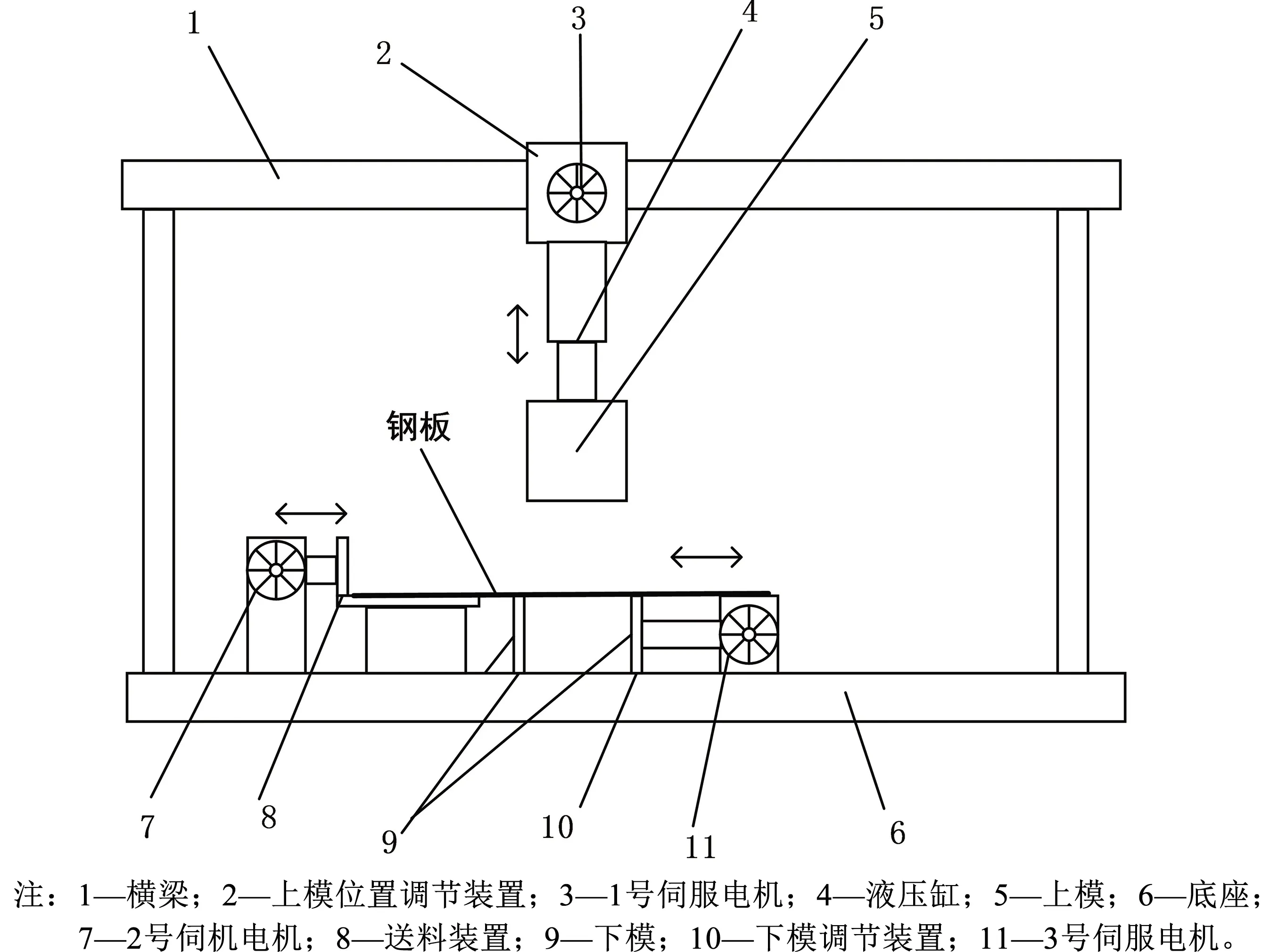

图4 起重机主梁加工设备样机

2 起重机主梁加工设备总体结构设计及工作流程

起重机主梁加工设备由横梁、上模位置调整装置、液压缸、上模、送料装置、下模等组成。图5为起重机主梁生产装备总体结构图。各组成部分的作用如下:(1)横梁:主要用来承受模具和液压缸的重量以及冲压钢板时的压力;(2)上模位置调整装置:安装在横梁的齿条上,由伺服电机驱动左右移动,调整上下模的左右位置关系;(3)液压缸:设备的冲压装部分,由3个相同液压缸组成,安装在上模调整装置上,用于冲压钢板。每个液压缸都装有压力传感器、上下限位、行程限位传感器,用来限制液压缸的运行距离、保护液压缸的安全;(4)上模:安装在液压缸下,根据起重机主梁内腔的尺寸可选用不同大小的模具;(5)送料装置:安装在下模的一侧,用于将钢板推送到设定的冲压位置;(6)下模:由左右两个挡板组成,其中一个固定,另一个由伺服电机驱动左右移动,用来调整下模的宽度。下模底面装有滚轮,方便冲压完成后起重机主梁的运输。

图5 起重机主梁加工设备总体结构图

接通电源后,将提前裁剪好的定制钢板使用行车等辅助设备运送到送料装置的物料台上。物料台表面装有滚珠,方便大型钢板的滑动。根据工作需求在人机界面选择工作模式,包括手动模式和自动模式,设备根据选择的模式进行判断并调用相应的控制程序。手动模式一般在调试或设备出现错误时使用,在手动模式下可点击人机界面相应的按钮,控制上模调整装置和下模调整装置的左右移动以及液压缸的上下移动(在手动模式下液压缸不受行程限位传感器的限制)。自动模式下,首先设定钢板和主梁宽度,按下启动按钮后,上模调整装置自动运行到设定位置,送料装置通过控制器的计算自动运行将钢板推送到冲压位置,下模调整装置调整到设定宽度,液压缸从行程上限位处开始运行,运行到行程下限位处保持2 s后,冲压动作完成。这时单段起重机主梁三面已经成型,随后下模调整装置运行到原点位置,单段起重机主梁被松开(省去了下模的顶出装置,结构简单),整个自动工作过程结束。最后利用下模底面的滚轮将单段起重机主梁拉出,运送到下一工位。

3 基于PLC的控制系统

3.1 硬件设计

根据起重机主梁加工设备的加工原理、控制过程要求,设计的设备控制系统硬件结构如图6所示。设备的系统硬件主要包括PLC、人机交互界面、传感器、伺服电机、伺服电机驱动器以及液压缸等。PLC 是一种可编程控制器,相当于控制设备,采用梯形图或语句表编程,还可以与人机界面数据交互,主要应用于工业自动化领域,能满足工业现场多状态、多工况变化的需要[4]。通过分析,采用台达PLC 公司生产的 EH系列,其可靠性、扩展性、维护性等比较好。

图6 起重机主梁加工设备控制系统硬件结构图

PLC作为整个硬件系统的核心,用于接收数据采集设备采集的数据,并对所采集的数据进行综合分析处理[5],从而控制整个设备的工作;伺服电机驱动器与PLC相连,接收PLC的指令;传感器用来采集数据,执行元件为液压缸和伺服电机;人机界面通过串口与PLC进行通信,主要用于控制整个系统的运行和参数设置。

3.2 软件设计

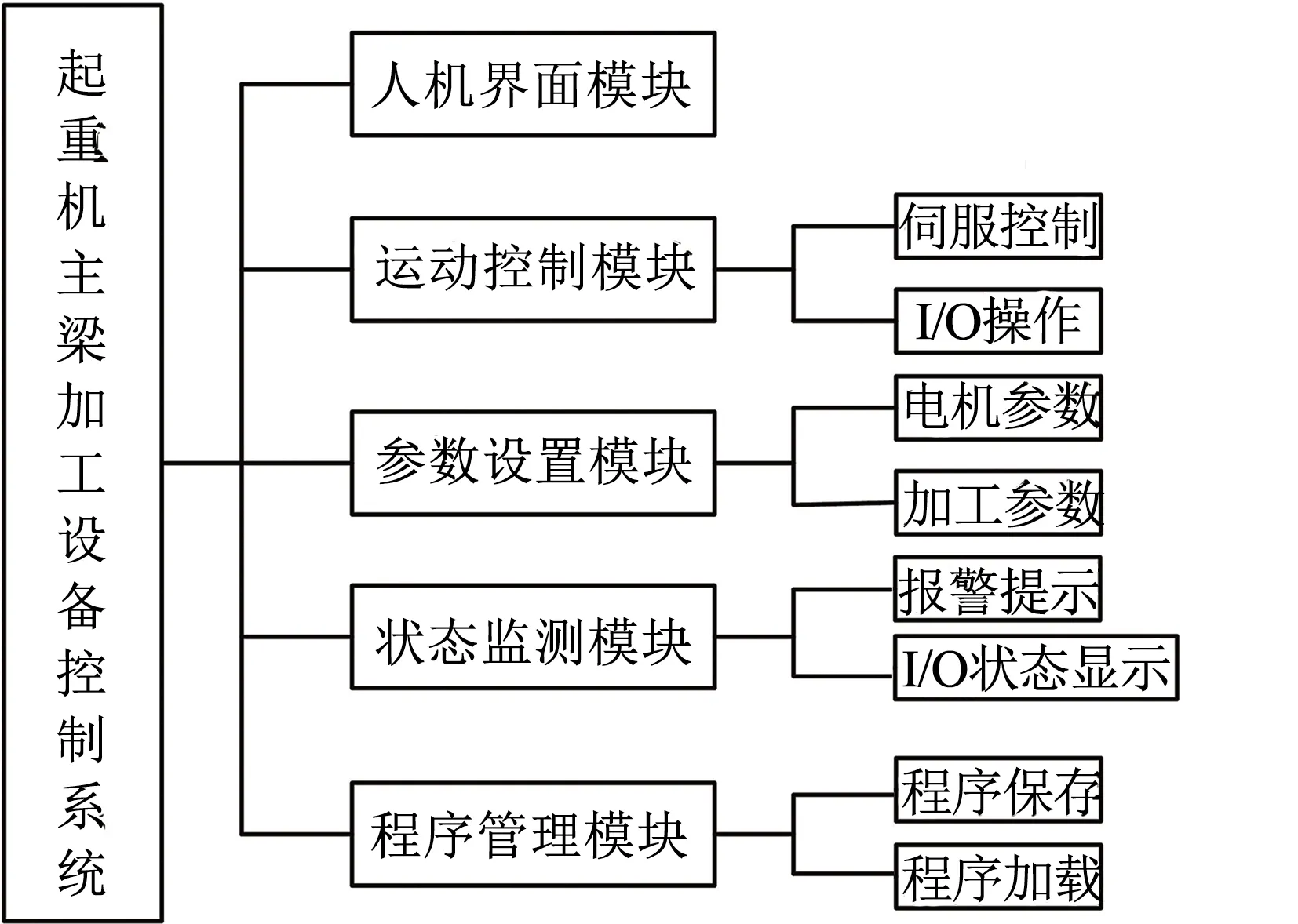

基于PLC的起重机主梁加工设备的控制系统分为人机界面模块、运动控制模块、参数设置模块、状态监测模块和程序管理模块,见图7。

图7 起重机主梁加工设备控制系统结构图

运动控制模块是整个控制系统的核心模块,主要包括伺服控制模块和I/O模块,I/O模块用来输出电机、液压缸的启停命令,接收传感器信号。参数设置模块的作用是设置电机参数、延时时间、冲压钢板尺寸和起重机主梁成型参数。状态监测模块包括报警提示和I/O状态显示,操作人员可以通过I/O状态显示对设备当前状态进行监测,在错误发生时报警模块会发出提示。程序管理模块主要作用是实现不同型号起重机主梁加工程序的调用和保存。人机界面模块是将以上模块的输出输入状态显示在人机界面上,方便操作人员使用。

3.2.1 人机界面设计

人机界面是用户与控制系统交互的桥梁,为用户全面准确地掌握设备运行情况提供了极大的便利[6]。用户通过人机界面将加工程序、加工参数、电机参数等指令发送给系统,控制加工过程。控制系统将运行状态、故障报警等信息通过人机界面反馈给用户,便于对起重机主梁的加工过程进行监视控制。

开机时初始化自动跳到主界面,如图8所示,此时会以红色字体走马灯闪烁形式提示回零操作,按下回零按钮,系统自动回零,回零结束后提示消失,系统才可以正常操作。主界面分为手动界面、自动界面、参数设置和报警监测。手动界面中,可以对伺服电机和液压缸进行正向点动或负向点动调节,为设备调试提供方便。自动界面中,可以对自动加工程序进行启动和停止操作,同时还可以根据加工型号对程序进行选择。参数设置中,包括电机参数设置和加工参数设置,可修改电机运行参数,对加工程序参数进行设置,见图9。报警监测界面主要用于显示包括行程限位信号、压力信号、系统运行状态和故障报警提示,方便操作人员了解设备的健康状态。当系统出现错误时会弹出报警界面提示,错误处理完后,按下报警复位,提示消除。

图8 主界面

图9 参数设置

3.2.2 PLC程序设计

本设计中由于需要对3台伺服电机和液压缸进行定位控制,所以选用DVP64EH00T3,其具有4路高速脉冲输出接口,同时具有32路输出、32路输入,完全满足设备的控制要求,输入输出元件地址分配见表1。由于控制系统具有手动操作和自动操作两种工作方式,在程序编写时,本设计按手动程序和自动程序这两大模块进行编写[7]。

表1 输入输出元件地址分配表

手动程序的编写需要满足3台伺服电机(上模调整装置、下模调整装置和送料装置)的点动控制和液压缸的上升下降这些运动的控制要求。自动程序包括上模调整装置、下模调整装置和送料装置自动运行到设定后计算得到的位置,液压缸冲压,冲压完成后下模调整装置松开,液压缸回到初始位置,手动、自动程序的切换通过人机界面按钮实现。整个程序结构有初始化程序、手动程序、自动程序和回零程序组成[8-9]。控制系统程序流程设计见图10。在初始化程序运行时,要对PLC中各个信号、回零状态和各轴状态等进行初始化,防止误操作造成的人员伤害或设备损坏。

图10 控制系统程序流程图

在初始化程序中,复位了回零完成标志,在每次设备开机时会出现回零提示,必须点击回零按钮,完成回零动作后,才可以进行手动、自动程序的操作。图11给出了自动程序流程图。

图11 自动程序流程图

自动程序控制过程分析:上电开机后,首先点击回零按钮,上模调整装置、下模调整装置、送料装置向零点方向以设定速度运行,碰到各自零点传感器后停止,并将当前位置设置为零点。正确放置好钢板后,设置钢板宽度和起重机主梁成型参数后,按下启动按钮,上模调整装置、下模调整装置、送料装置自动运行到设定计算位置,全部到位后,液压缸开始冲压。直到遇到液压缸下限位信号,液压缸停止并保持2 s,下模调整装置回到零点,液压缸返回到初始位置,自动程序结束。

4 运行测试

起重机主梁加工设备控制系统设计完成后,进行了运行测试。运行测试时分别按照自动模式和手动模式的操作流程进行操作。测试结果表明,基于PLC的起重机主梁加工设备控制系统运行稳定,且实现了自动控制要求。选择人机界面作为上位机使用方便,可对不同型号加工板材的加工数据进行分组设置。运行过程中根据实际情况实时显示报警信息,方便操作人员及时排除故障。

起重机主梁加工设备控制系统已经成功应用于某公司的起重机主梁加工生产设备中。经实践验证,使用该系统的加工设备加工一段6 m的主梁U型箱体只需要2~4 min,加工一台18 m的主梁U型箱体只需要6~12 min。而传统的加工方式加工,同样18 m的主梁U型箱体需要2 d。与企业原有加工方法相比,使用该系统的设备也节约了人力,降低了用工成本。

5 结论

基于PLC的起重机主梁加工设备控制系统很好地解决了传统起重机主梁加工方法效率低、误差大等问题,目前已在某企业的起重机主梁生产中得到应用。通过调试实验证明,本控制系统加工的产品由于采用冲压一次成型,减少了焊(接)缝数量,提高了主梁的美观程度和产品质量,提高了生产效率,降低了焊接带来的污染。