浅谈钣金加工中的工序集约化改善

2021-05-18易理群深圳市富士技研科技有限公司

文/易理群·深圳市富士技研科技有限公司

连载 三

《浅谈钣金加工中的工序集约化改善》(连载二)见《钣金与制作》2021年第4期

景德镇 釉中彩手绘和谐杯

名品80年代 釉中彩百花纹薄胎碗

釉中彩高温烧制的一种瓷器装饰技法。

关于钣金加工中的工序集约化改善,已经连载了两期,本期将继续就数控冲床与折弯工序方面的一些实例进行综合论述。

实例7:方便后续焊接的切缝加工

很多作为外壳或门板的钣金件特别是医疗行业的钣金件,在设计时都会带有一些圆弧折弯(图34)。这些产品在展开后,四个角落的边缘通常要留一条缝隙,如果是数控冲床加工,通常这条缝隙最小也需要1~2mm的模具宽度(图35),这样一来,折弯后四个角落用于焊接的缝隙就会比较大,在焊接时所需要的时间就更多,同时对焊接的要求也会更高。

图34 圆弧边与两端的焊接缝隙

图35 传统圆弧缝隙的数冲排刀

如果在数控冲床上使用一种切缝模,将圆弧角落处切成一条缝(图36),那么折弯后两条相邻折边的缝隙越窄,折弯后贴合越紧,焊接焊缝会越细,就不用浪费焊丝,同时后续打磨更省事。更重要的是这样的加工能使自动化焊接机器人保证更高的焊接良品率。

图36 数冲切缝模加工效果示意

当然,这样的切缝,对于激光切割加工来说是最为方便的,如果产品相对简单,使用激光切割机当然可以。只不过我们现在讨论的是数冲加工方面的工序集约,如果这个产品上还有其他的成形或者有其他焊接的零件而需要加工定位点等特征(示例8),最好考虑数冲加工来实现。

实例8:方便后续喷涂的定位加工方式

钣金产品中的组焊是钣金加工中常见的形式,传统中的组焊定位方式一般有以下几种方法。

⑴制作简单的定位治具。一般都是由技术人员根据组焊的定位尺寸,事先用板材或其他材料做成一个简易的定位工具,将待焊接零件的边缘靠着这个定位工具。这种方式一般适用于精度要求不高的产品,如加强筋等的焊接。

⑵刻线定位。对于待焊接的大零件,激光下料时在其表面刻下几个L形刻线,或数冲加工时用L形刻印模冲几个刻印,在后续焊接时,只需将零件的边角对准这些刻线即可,一般这样的方法也只适用于精度要求不高的产品。

⑶加工焊接榫口。在待焊接的大零件上加工出长方孔,然后在另一个组焊件的边缘留下刚好放入这个长方孔中的榫(图37),这样定位的精度就能很好的保证。但是如果这个产品是外观件,往往需要再补焊,然后打磨平整(图38),这样一来就会增加打磨的时间。

图37 榫与榫口

图38 焊平与打磨

⑷使用半切断与盲孔定位。目前精密钣金加工中最为常见的一种定位方式,其中一个零件上加工一个深度不足板厚一半的圆形凹坑(图39),另一个零件上加工出一个半剪切(图40),这样半剪切凸出部分放入对应零件上的圆凹坑中,就可以很好的定位(图41)。同时由于盲孔反面是平的,也省去了后续焊接补平和打磨的工时。不过这种方式也有一个缺陷,就是在实际操作时可能存在定位不准,其原因在于我们无法肉眼观测而只能靠感觉来确认半剪切是否放入定位盲孔中。

图39 定位盲孔

图40 定位半剪切

图41 定位配合示意

一般看来,上述第4种盲孔与半剪切的定位方式,已经是一种很不错的定位方式了,不但便于定位精度的保证,还能省去后续表面的打磨工时。在此基础上,我们还可以为大家提供一种更好的解决方案,不但可以实现盲孔与半剪切定位方式的优点,同时还能规避前述盲孔与半剪切定位只能凭感觉确认定位的短处。这个方法就是使用“平面定位点模具”。

平面定位点模具(图42)的原理是在板材上挤出一个高约0.3~0.5mm的圆柱凸起(图43),而板材反面是平整的(图44)。我们可以在需要考虑外观的零件上加工这种定位点,而在另一个不需考虑外观的零件上冲出定位通孔,这样在焊接定位时就可以用肉眼直接看到定位点与孔是否完全吻合(图45),这样就避免了定位失误。

图42 平面定位点模具

图43 平面定位点正面效果

图44 平面定位点反面效果

图45 平面定位点定位示意

实例9:多次冲切改单孔冲切

某钣金工厂加工如图46所示排版的零件,三个零件近乎完美的排版,很好的利用了材料。一张整板的加工时间为31分14秒。

图46 数冲零件排版图

但是,A零件与B零件上各有一种长圆(OB)孔,8mm×40mm和9mm×50mm,其中每个A零件有8mm×40mm孔36个,每个B零件有9mm×50mm孔2个,而这些OB孔都是用两把模具拼接冲切几次才能加工出来(图47)。

图47 零件上的孔拼刀冲切

A零件的OB8mm×40mm孔现阶段使用了RO8和SQ8×8的两套模具加工2+4=6次,36孔/张×12张×6=2592次冲孔;B零件的OB9mm×50mm孔现阶段使用了RO9和RE5×30两套模具加工2+4=6次,2孔/张×24张×6=288次冲孔,两个零件的OB孔冲切共计2592+288=2880次。

一般数控冲床的冲切频率为4hit/秒,即OB孔冲切用时2880÷4÷60=12分钟,如果购入OB8×40和OB9×50两套模具一次冲孔加工,则只需加工36×12+2×24=480次,冲切用时只需480÷4÷60=2分钟,因此,使用单孔加工可以节约12-2=10分钟。

上述事例,其实在很多钣金厂几乎时刻都在发生着。很多企业老板或中层管理人员都很容易忽视这样的问题,哪怕编程人员或操作员工提出了这样的问题,也会因为考虑到模具成本而犹豫再三,到最后不了了之。如果是打样生产或是非常少量的产品加工,使用拼刀加工的方式当然无可厚非,但是如果这种产品一个订单批量几千件,或是不断有批量加工,那就必须引起重视,相比加工的时间成本,事实上一两副模具的导入成本会少得多,因为单刀模具的导入,产品的冲切质量会提高,同时由于拼刀加工导致的加工不良现象也会大幅减少,更重要的是使用单刀加工后节省的时间,又能够用于其他产品的冲切加工,综合效益会更高。

折弯加工的改善思路

作为钣金加工中重要的折弯工序,近年来的发展可谓是如火如荼。无论是对于折弯机械自动化还是折弯技术工的需求都在不断地增长。随着钣金技术工人的供需矛盾越来越突出,如何在工厂内部最大化的减少人力及多余的人手作业,也是每个企业面临的重大改善课题。

折弯下模选择的改善

现在的折弯模具中,有两种下模的应用方式,一种是双V下模,另一种是单V下模(图48)。双V下模相对于单V下模,其成本较低,同时由于行业使用习惯的原因,一直是大部分钣金企业首先选择的一种模具类型。

图48 双V下模与单V下模

但是,近年来伺服油压驱动折弯机与电动折弯机的普及,折弯机本身的加工精度与折弯效率相比之前的传统液压折弯机大大提升,那么当使用这些折弯机时,我们建议尽量选择单V下模,因为单V下模具有以下优势。

⑴校模简单。一般折弯机上使用单V下模时,只需要第一次安装在折弯机上时对好模座的中心,后续换其他单V下模时,就不需要再对中了。而对于通快、百超或爱克等使用专用单V下模座的机型来说,连第一次校模中心都可以省略了。因此,对于模具校模这个重要的工序,单V下模比双V下模的校模效率要高得多。

⑵单V下模的安装更方便。如果是分割下模,单V下模固定在下模座上更牢固,双V下模的分割长度较短时,其放置在导轨上时需要借助其他工具来固定。这样在折弯过程中会带来不稳定的因素(图49)。

图49 单V下模的安装

⑶单V下模的折弯避位效果更好。相对于双V下模,单V下模在折弯一些复杂的产品时,其避位效果更好(图50)。

图50 单V下模的折弯避位

⑷单V下模的折弯压痕更轻。由于折弯模具的历史遗留问题,标准尺寸的双V下模的V槽肩R往往很小,这样在折弯后,板材上的折弯压痕会较深,在后续喷涂前处理时,往往需要使用打磨工具将痕迹打磨(图51)。而单V下模的肩R角一般都比较大,这样折弯压痕比较轻,后续的喷涂加工不需要打磨也能盖住。

图51 折弯压痕

等高模具的使用

等高折弯模具(图52),即将不同形状的折弯上模与不同V槽的下模高度全部统一(图53),使其在折弯模具安装、角度调试、程序转换与模具更换等作业过程中,减少额外的工时,提升折弯准备效率。同时,由于可以将不同形状的折弯上模并排安装,在折弯复杂钣金零件时,可以通过分步折弯(Step bend)的方式,大大提升折弯效率。

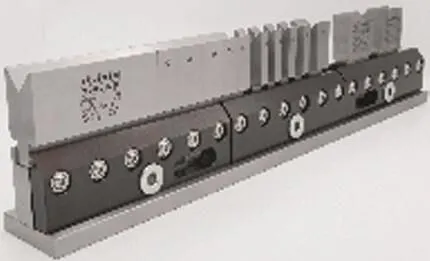

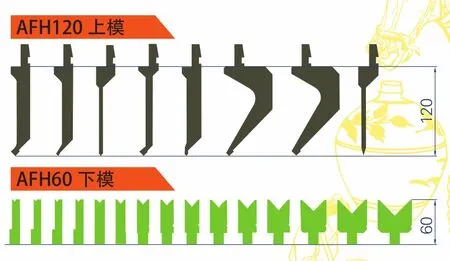

图52 等高折弯模安装

图53 等高折弯模形状示意

如果钣金加工企业使用的折弯机是油压伺服和电动折弯机,等高上下模是提高折弯效率的最佳选择。但是需要注意的是,等高上下模具本身的精度也是一个不容忽视的环节,如果模具的精度参差不齐,那么等高折弯精度也会受到一定程度的影响。因此使用等高上下模的配置成本,可能会比使用普通上下模高一些。

是把釉下青花同釉上矾红彩(铁红)相结合烧造的一种彩釉。

国宝清乾隆 青花矾红彩番莲纹龙耳尊

压平折弯中的复合工序模具的使用

压平折弯是折弯加工中常见折弯方式,传统的压平方式是先用一套锐角上下模折锐角,再用另一套压平模来进行压平折弯。由于两次换模的方式,使得压平折弯需要花费较多的准备工序时间。因此如果通过压平复合折弯下模(图54、图55)在锐角折弯后马上压平,那么折弯的效率将大大提升。

图54 轻量型复合压平下模

图55 复合压平下模的折弯示意

翻板式无痕下模的运用

折弯加工中的折弯压痕是一种常见现象,近年来随着钣金行业的发展,客户对产品的质量也越来越重视,特别是对产品的外观表面要求也越来越高。有的产品要求表面不可以有明显的折弯压痕,有的为了在喷涂时减少打磨而需要减轻折弯压痕,因此各种无痕折弯加工方式也应运而生。其中翻转式无痕下模(图56、图57)针对不锈钢、铝板、镜面板、涂装钢板等表面处理板材的折弯加工,可以完全消除由于V槽肩部产生的折弯压痕,同时,可以最大限度减少由于V形下模引起的近距离孔边拉伸变形,获得高精度的折弯质量(图58)。对于一些折弯精度要求不高但对折弯表面要求高的产品,还可以一种下模折弯多种板厚,实现模具准备工序的集约(图59)。

图56 不同型号的翻转式无折痕下模

图57 翻转式无折痕下模加工原理

图58 翻转式无折痕下模的折弯效果

图59 通用板厚的无折痕下模

国宝明成化斗彩鸡缸杯

是釉下彩(青花)与釉上彩相结合的一种装饰品种。

翻转式无折痕下模其实早在二十年前就已问世,但是由于价格高昂没有办法普及。随着近年来国内模具制造行业的发展,其制造水准以及制造成本大幅下降,目前翻转式无折痕下模已逐渐在国内普及开来,同时由于钣金行业对折弯加工的要求以及钣金加工企业自身竞争力的提升,无痕折弯加工的应用相信会越来越广泛。

结束语

通过三期连载对钣金加工工序集约化的论述,相信各位读者能对“钣金工序集约化”有一定的认识,并且从中理出一些头绪。钣金加工中有很多工序,每一道工序并不是孤立存在的,前面工序加工的好坏往往也影响着下一道工序,正如工序管理上有一种“后工序是前工序的客户”的说法,只要我们秉持着“改善无止境”的理念,前工序多为后工序考虑,不断想办法减少多余的工序以及工序中的加工时间,我们就能自然而然的发现生产工序中存在的问题,然后分析是否前后工序关联,这样就可以找到运用“工序集约”的方法来改善关联问题。