采出水处理回用高通量膜法技术

2021-02-03权红旗杨晏泉

权红旗,孙 杰,杨晏泉

(1. 中国石化 炼油事业部,北京 100728;2. 中国石化 北京化工研究院,北京 100013)

我国绝大多数油田已进入石油开采的中、后期,油层压力逐年下降,注水采油是重要的开采方式。油田采出水的含水率一般为70%~80%,部分区块可达90%。原油含水率逐年增长,造成采油废水产生量不断增大,全国每年约有5万亿吨油田采出水需要处理[1-3]。对油田采出水处理后回注,是其目前主要的处理利用方式。

针对低渗透油田回注水的水质要求,国内对油田采出水的精细处理工艺一般采用“常规处理+粗过滤+保安过滤+精细过滤”流程,过滤是去除石油类和悬浮固体颗粒的最主要方法。然而,现有的过滤工艺均在不同程度上存在出水水质不稳定、滤前水质要求高、滤料寿命短、运行成本高等问题,处理后水质无法稳定达到回注标准,尤其是出水悬浮固体含量很难达到低渗透油田回注的要求[2-5]。

膜分离法具有效率高、设备占地面积小、操作简便、易于实现自动化控制、易于工业规模使用等优点,是油田采出水过滤技术发展的重点之一。目前,金属膜在油田中已有较大规模的应用,但其易污堵、清洗频繁、寿命短、成本高等问题较为突出。此外,已应用的聚乙烯(PE)微滤膜亦存在过滤效率较低、石油类污堵严重的问题[6-8]。因此,开发高通量、强耐污、低成本的长效精细过滤工艺势在必行。

本研究针对某低渗透油田企业采出水开发精细过滤工艺。开展了现场膜处理小试实验,考察了采用膨化聚四氟乙烯(ePTFE)微滤膜工艺处理采出水达到《碎屑岩油藏注水水质指标及分析方法》(SY/T 5329—2012)[9]中的回注1级标准(以下简称回注1级标准)的技术可行性,确定了膜前过滤介质及其最佳浓度,并就实际应用进行了工艺设计。该技术可实现高通量、抗污堵过滤,且出水水质可稳定达到回注1级标准,对油田采出水处理的降本增效具有重要参考意义。

1 实验部分

1.1 采出水水质

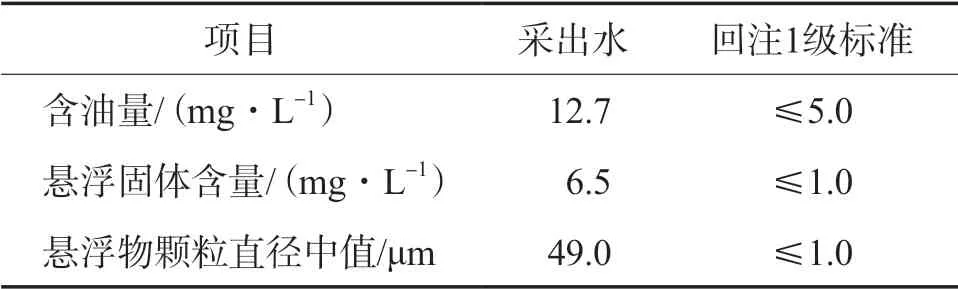

实验用废水为低渗透油田采出水,取自某油田企业一采出水处理集输站,采出水取出后立即现场开展实验以免水质发生变化,其水质指标见表1。由表1可见,该油田采出水的含油量、悬浮固体含量和悬浮物颗粒直径中值均未达到回注1级标准的要求。该采出水回注至油田后,较高的悬浮固体含量和超标粒径易导致地层堵塞,使注水压力升高,产量下降。

表1 采出水水质

1.2 实验装置

本实验针对微滤膜与油田采出水的过滤特点,定制了便携式自动化膜过滤实验装置,可连续自动运行,其主要设备组件见表2,照片见图1。

表2 实验装置主要设备组件

图1 便携式自动化膜过滤实验装置照片

1.3 膜材料的适用性实验

在未加入膜前过滤介质的条件下,采用便携式自动化膜过滤实验装置,直接用ePTFE微滤膜(W. L. Gore & Associates公司,单一膜片,有效直径40 mm)多次连续过滤采出水,每次连续过滤之间进行反冲洗,测定过滤时间随进液量的变化曲线,考察ePTFE微滤膜过滤采出水的适用性及通量恢复性能。

采用扫描电子显微镜(Hitachi公司S4800型)观察微滤膜的微观结构。采用X射线能谱仪(EDX)(EDAX公司TEAM型)分析膜截留物质的成分,分析导致膜通量衰减的主要因素。

1.4 膜前过滤介质的优化实验

针对石油类物质易对微滤膜造成污堵,使膜通量迅速衰减且寿命缩短的问题,采用膜前过滤介质截留石油类物质。本实验采用吸附性介质与刚性颗粒介质复配的方案,并研究二者对膜通量的影响及最佳复配浓度。吸附性介质使用焙烧杀菌后的粒径约10 μm的硅藻土粉末(分析纯),刚性颗粒介质使用粒径约10 μm的重质碳酸钙粉末(分析纯)。

过滤介质实验分为仅硅藻土、仅碳酸钙、硅藻土与碳酸钙复配3个系列进行,采出水取出后直接将过滤介质加入其中并混合均匀,然后立即开展过滤实验。每个系列中过滤介质均设置一系列浓度梯度(单组分浓度范围5~40 mg/L),以考察介质浓度对膜通量的影响。每次实验均取10 L采出水,使用ePTFE微滤膜进行40个周期的连续过滤实验(单周期进液量200 mL,反冲洗时间5 s),测定每个周期的过滤时间,计算膜通量。膜通量的计算公式见式(1)。

式中:J为膜通量,L/(m2·h);V为进液量,L;A为有效膜面积,m2;t为过滤时间,h。

过滤后水样进行水质分析,分析产水中含油量、悬浮固体含量、悬浮物颗粒直径中值等指标[10]。

2 结果与讨论

2.1 ePTFE微滤膜的SEM照片

ePTFE材料具有微孔结构,其较聚四氟乙烯有更高的孔隙率和更小的密度。该材料化学稳定性优良,可耐强酸、强碱和各种有机溶剂。由该材料制备的ePTFE微滤膜主要优势在于开孔率高,孔径约0.1~0.2 μm且分布较均匀。该膜材料的微观形貌如图2所示,在支撑层上为ePTFE微滤膜,孔径分布均匀。ePTFE膜的薄层过滤效率高,具有较高的膜通量,且因具有良好的不黏性和较小的摩擦系数而不易产生堵塞现象。此外,聚四氟乙烯材料机械强度高,故ePTFE膜的寿命较传统滤料更长。

图2 ePTFE微滤膜的SEM照片

2.2 ePTFE微滤膜的适用性实验结果

4次连续高通量膜过滤实验的结果如图3所示。

图3 连续多次高通量膜过滤的过滤时间~进液量关系曲线

由图3可见,4次过滤的进液量~过滤时间曲线基本重合,表明膜通量恢复良好,未发生严重衰减。以4次连续过滤的最短总时长计算,ePTFE微滤膜的极限实验膜通量为8952 L/(m2·h),是传统床层(如核桃壳、无烟煤、石英砂、金刚砂等材料)过滤的300倍以上。综上,在膜通量、恢复性能等方面,ePTFE微滤膜均满足采出水过滤的要求,因此该膜适用于油田采出水过滤工艺的开发。

2.3 膜截留物质的EDX元素分析结果

根据EDX元素分析的结果(见表3),微滤膜所截留的物质中主要元素包括C,O,Cl,Na,Fe,Si等。由此可知,膜截留物质主要为油田采出水中的盐类及石油类物质。由于无机固体颗粒可被微滤膜截留,且基本不对膜本体产生影响(截留的固体在反洗时会完全脱落),故膜过滤工艺的开发应着重于减少石油类物质对膜的污堵等负面影响。

表3 膜截留物质的EDX元素分析结果

2.4 膜前过滤介质对过滤效果的影响

膜前过滤介质的主要作用是在石油类物质进入膜之前即将其截留,因此,介质需对石油类物质具有大量吸附的能力,且不可过度影响膜通量,其自身亦不可对微滤膜产生负面影响。本实验采用了吸附性介质与刚性颗粒介质复配的方案。吸附性介质硅藻土是一种生物沉积的硅质岩,其化学成分以SiO2为主。硅藻土具有轻质多孔、比表面积大、化学稳定性高等特点,其孔体积约0.45~0.98 m3/g,孔隙度大、吸附性能强,混合均匀性好。硅藻土颗粒表面由于硅羟基存在而带有负电荷,可吸附各种有机化合物、金属离子及高分子聚合物等[11-13]。此外,硅藻土价格低廉、资源丰富,利于大规模工业化应用。但硅藻土粉体颗粒较细,且其自身不易成形,在膜前形成过滤介质层后反冲洗不易脱落,因此需加入刚性颗粒介质与之混合,辅助其在膜前成形,有利于反冲洗时快速脱落。综合考虑,本实验选用碳酸钙作为刚性颗粒介质[14-18]。

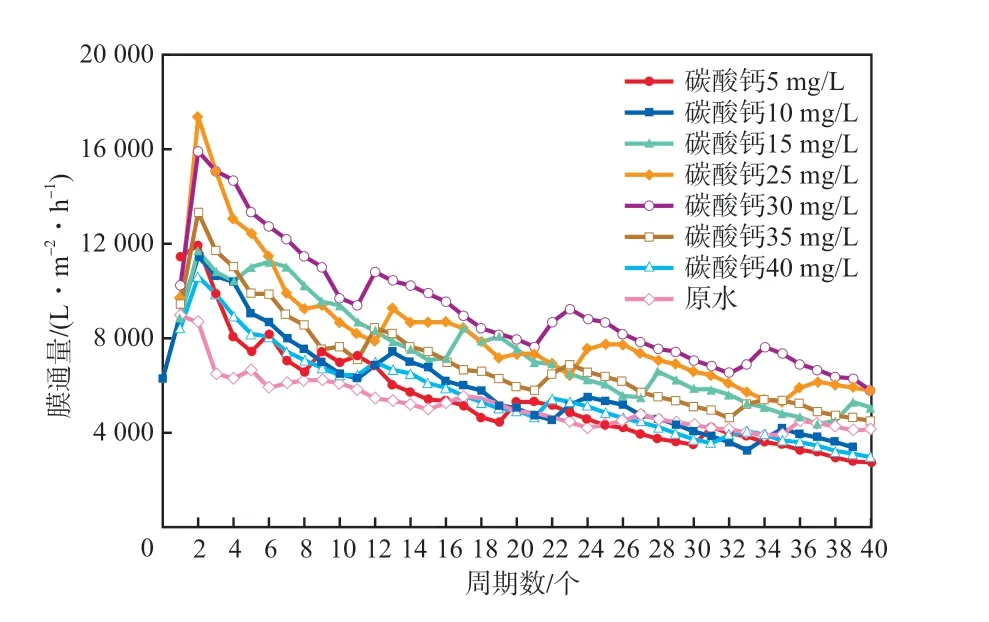

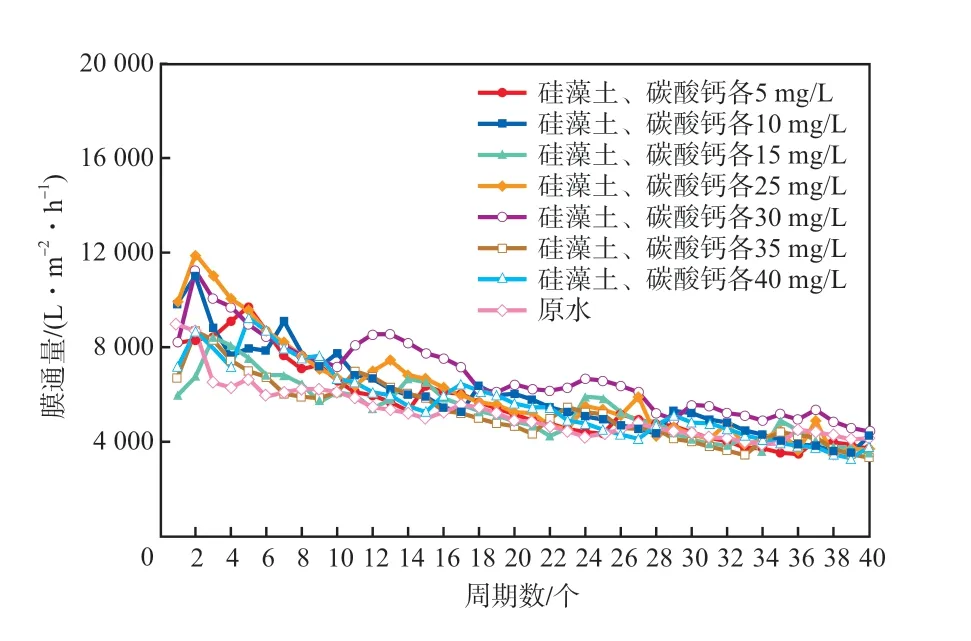

根据图4~6的实验结果可见,未加入过滤介质直接过滤时,膜通量较低且衰减较快,说明过滤介质可有效阻截石油类物质,防止其对膜造成污堵,使膜通量衰减得到有效抑制。在仅加入单一介质的过滤实验中(见图4和图5),初步筛选出硅藻土与碳酸钙的最佳质量浓度均为30 mg/L,在此条件下膜通量高且衰减最小。复配实验结果(见图6)也表明,硅藻土与碳酸钙复配的最佳质量浓度为各30 mg/L,此条件下膜通量最高且衰减最小,且膜通量随介质浓度增加总体呈先升后降的趋势。当硅藻土与碳酸钙质量浓度均为30 mg/L时,在40个周期的过滤中膜通量可达6430 L/(m2·h),是目标通量(300 L/(m2·h),目前膜材料可达到的较高水平,由企业确定)的20余倍。此外,过滤介质经40个周期的过滤后,亦未造成膜通量明显下降。

图4 硅藻土质量浓度对膜通量的影响

图5 碳酸钙质量浓度对膜通量的影响

图6 硅藻土和碳酸钙的复配质量浓度对膜通量的影响

2.5 过滤出水水质

由图7的过滤前后采出水水样照片可见,膜过滤前的水样较浑浊,颜色呈褐色,经ePTFE微滤膜配合膜前过滤介质过滤后,出水清澈透明,悬浮固体明显去除。

对过滤后的出水水质进行分析,结果见表4。由表4可见,过滤出水中,含油量、悬浮固体含量、悬浮物颗粒直径中值均达到回注1级标准。

2.6 工艺设计

上述小试实验结果表明,油田采出水稳定达标回用处理可以采用高通量膜法技术。本研究就该技术的实际应用进行了工艺设计,其流程如图8所示,主要设置预处理单元和微滤单元。流程说明如下:

1)待处理采出水引入预处理单元,将采出水与膜前过滤介质(硅藻土和碳酸钙)充分混合。在池内搅拌的作用下,颗粒物与水呈混合液状态。

2)微滤单元设计采用ePTFE袋式微滤膜,过滤方式为表面过滤。采出水中原有的悬浮物及吸附了石油类等物质的过滤介质均被微滤膜截留,设计过滤时间15~30 min。

3)过滤一个周期后,停止进水,进入反洗程序。过滤器自动进入瞬时负压反流,产水侧的反作用力使附着在微滤膜表面的滤饼剥离,无需提供其他动力,设计反洗时间小于10 s。

4)设置微滤产水收集系统,经过滤后的产水进入该系统待回注油田。

5)脱落的滤饼沉入过滤器底部,当滤饼沉积到一定量时,过滤器自动排渣。

图7 过滤前后的采出水水样照片

表4 过滤出水水质

图8 高通量膜法技术的工艺流程

3 结论

a)采用ePTFE微滤膜开发低渗透油田采出水过滤工艺,极限实验膜通量可达8000 L/(m2·h)以上,通量高且衰减小。

b)采用膜前过滤介质,避免了采出水中的石油类物质对膜产生污堵等负面影响。膜前过滤介质为吸附性介质硅藻土与刚性颗粒介质碳酸钙复配,最佳复配质量浓度为二者各30 mg/L。

c)在采用膜前过滤介质的最佳工艺条件下,膜通量可达6430 L/(m2·h),为企业目标通量的20余倍,且膜通量衰减显著延缓。

d)采出水经过滤处理后,出水水质稳定达到《碎屑岩油藏注水水质指标及分析方法》(SY/T 5329—2012)中的回注1级标准。