染料废水处理技术研究进展

2021-02-03谷晋川

秦 彬,谷晋川,殷 萍,张 瑜

(1. 西华大学 土木建筑与环境学院,四川 成都 610039;2. 西华大学 食品与生物工程学院,四川 成都 610039)

合成染料易于生产且牢度高,广泛应用于纺织、造纸、制革、制药、塑料、食品加工等行业[1]。然而在染色过程中,混合染料并不会完全附着在材料表面,其中10%~15%的染料因未固定而流失[2]。这些流失的染料形成的染料废水,具有颜色深、有机物浓度高、成分复杂、化学需氧量高、可生化性差等特点,成为公认的难处理有害工业废水之一[3]。

环境中的染料使水体透明度降低,减少了光的穿透,从而抑制了光合作用,造成水体缺氧,干扰水生生物的生长,破坏水体自净功能。合成染料通常带有芳环和杂环,某些染料自身、前体和降解产物均是致癌物和致突变物[4]。除染料物质外,染料废水中还包含其他污染物,例如用于染料生产的金属和助剂。染料废水中常含有铬、砷、铜、锌等微量金属,它们也对生态环境有害[5]。

随着染色行业标准和废水排放标准的不断提高,迫切需要开发经济有效的技术来处理染料废水。本文综述了染料废水各种处理技术的研究进展,包括物理处理、生物处理、化学处理及其组合工艺,这些技术对染料废水的处理非常有效。每种处理技术各有其特点和优势,但在某些方面也有一定的局限性,因此未来关于染料废水处理技术的研究仍然具有重要意义。

1 物理处理

物理处理主要利用一系列物理或机械作用来去除水体中的污染物。常用的物理处理工艺包括吸附和膜过滤。物理处理只能对废水中的污染物进行异相转移,无法彻底分解污染物,可能造成二次污染。

1.1 吸附

吸附是利用比表面积大以及有多孔结构或有极性基团的材料,通过分子间相互作用将污染物黏附在吸附剂上。活性炭是最为常见的吸附材料,但其生产成本较高且再生水平低。因此,现有研究多集中于更廉价且可回收的吸附剂开发[6],包括黏土矿物(蒙脱石、赤铁矿、高岭石、膨润土等),工业废料(粉煤灰[7]、废轮胎[8]等),金属氧化物或层状双氢氧化物(LDH),农业废弃物(稻壳、花生壳、甘蔗渣等)等。

HUANG等[9]采用改性膨润土从废水中去除罗丹明B和酸性红1,在最佳条件下吸附量分别为173.5 mg/g和157.4 mg/g。侯芹芹等[10]用粉煤灰对甲基橙、碱性品红、酸性品红和孔雀石绿进行吸附实验,结果表明,粉煤灰对这些染料的去除率均在97%以上。隋丽丽等[11]用α-MoO3空心微球吸附亚甲基蓝,由于微球具有多级且中空的纳米结构,脱色率高达97.53%~99.65%,最大吸附量为1543.2 mg/g。STARUKH等[12]研究了Zn-Al LDH去除阴离子和阳离子染料的效果,结果表明:阴离子染料的去除效果取决于材料处理的温度和LDH中Zn与Al的摩尔比;该材料吸附阳离子染料需在阴离子和阳离子染料共存的条件下进行。王彦民等[13]研究了醋酸改性枫香木木屑、花生壳和稻壳对亚甲基蓝的吸附过程,最优条件下的吸附率分别为99.02%、97.70%和97.95%。陆建等[14]研究了改性秸秆材料对高盐废水中阴阳离子染料和重金属(铜、铬)的吸附性能,结果表明,该材料的抗盐度干扰能力强,在单元污染物体系中吸附量随盐度的升高而降低,在多元污染物体系中同时存在竞争吸附和协同吸附。

磁性纳米材料具有较高的吸附率和吸附速率,并且吸附后磁性材料易于分离,便于重复使用或最终处置[15]。GAUTAM等[16]制备了腐殖酸改性的Fe3O4纳米材料,并用其吸附孔雀石绿,在4次回收利用后脱色率仍可达85%,但继续重复使用时材料的吸附容量明显降低。

1.2 膜过滤

膜过滤利用膜对分子的选择性分离去除污染物,包括微滤、超滤、纳滤、反渗透等工艺。微滤可去除颗粒悬浮液和胶体染料,通常用作混合体系的预处理。超滤可分离大分子和胶体,通常在需要高度纯化的工艺中用作纳滤或反渗透的预处理[17]。纳滤的功能位于超滤和反渗透之间,其投资和运行维护成本相对较低,比超滤和反渗透更具优势[18]。反渗透可有效去除大分子和离子,处理后的废水通常为无色且总盐度低[17]。

AĞTAŞ等[19]建立了中试规模的陶瓷超滤+纳滤系统,用于纺织工业热水的回收利用,一个处理循环的平均COD、色度、TOC和总硬度的去除率分别为89.0%、83.5%、86.4%和68.0%。张锐等[20]制备了新型温敏超滤膜,过滤染料废水中的有机染料和重金属颗粒(CdSe),结果表明,超滤膜的过滤效果随着聚(N-异丙基丙烯酰胺)链增长、聚苯乙烯核粒径减小、操作压力增大而显著改善,该膜的孔径可通过温度实时调节,可利用该膜的孔径对温度的响应性分级过滤染料和重金属。

在膜过滤工艺中,影响膜结垢的因素包括进水组成、膜特性、流体力学运行条件以及生物污染,防止膜结垢是确保该工艺经济可行的关键[21]。KOYUNCU等[22]将纳滤应用于模拟印染废水的处理,结果表明,膜表面染料分子形成滤饼层导致膜通量下降,在低NaCl浓度下横流速率的减慢和在碱性条件下染料疏水性的增加对膜通量的明显下降起重要作用。

2 生物处理

生物处理使用固定或悬浮的微生物生长系统,主要以废水中的有机物作为营养源参与微生物的代谢活动,进而将其分解为简单的有机物或无机物。生物处理一般作为废水处理的二级工艺,包括厌氧、好氧以及厌氧-好氧联合处理。在许多国家和地区,生物处理由于成本低和易于操作而被广泛应用。

2.1 厌氧处理

厌氧条件下偶氮染料的脱色是通过偶氮还原酶催化的还原反应,或通过细菌群落导致偶氮键的裂解而形成芳香胺。一些厌氧反应器可有效处理高浓度染料废水,且具有能耗低、可产生沼气能源、去除效率高和稳定性好等特点,包括上流式厌氧污泥床(UASB)、膨胀式颗粒污泥床(EGSB)、厌氧折流板反应器(ABR)、厌氧膜生物反应器(AnMBR)等[23]。

SPAGNI等[24]采用淹没式AnMBR处理含偶氮染料的纺织废水,结果表明,该反应器可以实现99%以上的脱色率。虽然脱色效果未受到高达3.2 g/L的染料浓度的显著影响,但甲烷的产生受到极大抑制。

微生物燃料电池(MFC)利用电活性微生物的代谢作用降解废水中的有机底物,并将有机物中的化学能转化为电能。MIRAN等[25]评估了MFC阳极室中硫酸盐还原菌的性能,在稳定的操作条件下发电量为(258±10)mW/m2,阳极室中的硫酸盐还原菌同时被用于发电、染料降解和硫酸盐还原。虞洋等[26]研究了葡萄糖-甲基橙共基质型MFC降解偶氮染料与产电的过程,发现MFC能显著改善脱色效果,6 h时厌氧对照组脱色率为32.06%,MFC体系脱色率为90.51%,在1000 Ω外阻下输出电压达0.587 V。由于MFC输出功率相对较低,故尚未在实际废水处理中获得全面应用。

2.2 好氧处理

在好氧条件下直接处理染料废水时,大多数染料特别是偶氮染料的脱色效果均较差[27]。在使用需氧生物处理过程中,大多数染料对微生物有毒害作用,从而产生包括污泥膨胀、污泥上浮和絮凝物形成等问题[28]。因此,需在提高染料废水可生化性后,将好氧处理与其他工艺联用,作为难生物降解废水的后处理工艺。

GARCÍA-MONTAÑO等[29]采用光Fenton氧化与好氧序批式反应器(SBR)耦合处理染料废水。经光Fenton氧化预处理后,可生化性指标BOD5/COD从0.02上升到0.36,同时达到完全脱色和49.6%的矿化率,组合系统稳定去除了80%的溶解性有机碳。刘娜等[30]研究了氧气对混合菌群降解偶氮染料效果的影响,结果表明,菌群在好氧培养条件下的脱色效果较差,在厌氧和兼氧培养条件下脱色48 h后的脱色液与氧气充分接触后,发生较为明显的复色反应,使得总脱色率有所降低。

2.3 厌氧-好氧联合处理

微生物在厌氧条件下使染料脱色,随着偶氮键的裂解,形成了无色但生物毒性更强的芳香胺,故通常厌氧处理不作为废水处理的最后步骤。然而厌氧条件下产生的芳香胺很容易在好氧条件下发生矿化,从而满足废水排放标准[28]。由于分解偶氮染料通常需要厌氧条件,而芳香胺的微生物降解是需氧过程,因此,在污水处理系统中出现了顺序厌氧-好氧工艺,可实现微生物对染料废水的有效处理。

TOMEI等[31]在不同环境下对含偶氮染料的实际废水进行生物脱色,结果表明,好氧系统的脱色率约为30%,厌氧系统的脱色率约为65%,而顺序厌氧-好氧工艺的脱色率达到70%~80%。FRINDT等[32]在厌氧-好氧分批实验中对活性橙107进行了处理,研究发现:厌氧条件下可实现97%的脱色率,而伴随着芳香胺的释放毒性增加;在好氧处理步骤中检测到毒性降低,这可以用芳香胺的降解来解释。

3 化学处理

化学处理是利用化学反应快速高效地去除污染物。化学处理应用较广,传统的化学处理包括混凝-絮凝、电絮凝和高级氧化(Fenton氧化、光催化氧化、催化湿式氧化、臭氧氧化、电化学氧化等)。化学处理存在的问题是化学药剂的消耗量大,或需要专用设备且消耗电能,与物理和生物处理相比,多数化学处理的运行成本相对较高。

3.1 混凝-絮凝

混凝-絮凝处理通过化学药剂和搅拌作用,破坏胶体的稳定性并使其沉降[33]。常用的无机絮凝剂包括铝盐和铁盐,它们的有效性在很大程度上取决于体系的pH,同时会产生大量含有残留金属的危险污泥[34-35]。有机絮凝剂通常是高分子聚合物,例如单宁酸[36]、壳聚糖[37]等,其优点是生物降解性好、无毒、种类繁多且容易获得[38],但使用有机絮凝剂进行废水处理会导致较高的运营成本[39]。

为了兼具无机材料和有机材料的优势,无机-有机复合絮凝剂得到开发和应用。ZHOU等[40]制备了无机-天然聚合物复合絮凝剂用于染料废水处理,结果表明,与传统混凝-絮凝技术相比,该复合絮凝剂在pH、电导率和温度方面的适用范围更广,絮凝剂用量更少且环境风险更小。

3.2 电絮凝

电絮凝是在外加电场的作用下,通过牺牲阳极,溶出金属离子而产生凝结剂。在使用Fe或Al阳极的情况下,生成的金属离子在电絮凝电池中水解,生成Fe(Ⅱ)和Fe(Ⅲ)或Al(Ⅲ)的氢氧化物。这些低溶解度的氢氧化物充当凝聚剂,可实现电荷中和,从而从废水中分离出染料[41]。

NÚÑEZ等[42]采用电絮凝处理来自印染残留废水池的废水。在最佳条件下反应10 min后,色度、浊度和COD的去除率分别达86%、82%和59%。经电絮凝处理后的废水可在羊毛染色过程中重复使用,且不会影响染色织物的颜色或品质。

3.3 高级氧化

对于以化学氧化为基础的高级氧化,通常涉及原位生成低选择性的活性氧,如硫酸根自由基,超氧阴离子(O2-)和羟基自由基(·OH),通过活化各种前驱物(过硫酸盐、臭氧和过氧化氢等)产生。它们以高反应速率攻击有机污染物,生成羟基化或脱氢的产物,直至最终矿化。

3.3.1 Fenton氧化

Fenton氧化是用Fe2+催化H2O2分解生成·OH。传统Fenton工艺存在如下缺点[43]:1)适用pH范围窄,常规Fenton工艺的最佳pH范围为2~4;2)操作参数(初始有机物浓度、Fe2+和H2O2浓度、pH)难以优化;3)pH高于3时Fe3+开始以Fe(OH)3的形式沉淀,铁渣难以分离和回收,不仅造成铁活化剂的损失和催化活性的降低,而且对环境造成二次污染。

ERTUGAY等[44]研究了Fenton氧化过程对偶氮染料直接蓝71的降解。在最佳条件下反应20 min后,初始质量浓度为100 mg/L的染料废水的脱色率达94%,COD去除率为50.7%。

为了克服均相Fenton的缺点,对常规Fenton工艺进行了不断改进,以形成各种优化的Fenton工艺,如流化床Fenton、非均相Fenton、电Fenton和光Fenton。徐冬莹等[45]制备了磁性纳米复合物Mn0.6Zn0.4Fe2O4@SiO2用于非均相Fenton反应催化降解罗丹明B,结果表明,H2O2利用率为81.3%,脱色率为95%,COD去除率为98%,循环使用4次后罗丹明B的降解率在60%以上。唐聪等[46]采用三维电极电Fenton法处理实际染料废水,结果表明,三维电极电Fenton法效率高、反应时间短,相比传统的二维电极电Fenton法,染料废水的COD去除率提高了约40%。

3.3.2 光催化氧化

光催化剂通常以固体半导体材料作为主要成分,如氧化物(TiO2,ZnO,CeO2,ZrO2,WO3,V2O5,Fe2O3等)和硫化物(CdS,ZnS等)。在光子照射下,半导体材料表面的电子被激发到导带,并且在价带中形成空穴。电子和空穴可以重组并产生热能,也可以与其他分子相互作用。这些空穴可以与溶液中的电子供体反应,产生自由基,氧化材料表面的有机物[47]。

BILAL等[48]研究了光催化降解染料活性蓝19的毒理学和降解途径,最佳条件下反应180 min后,TOC和COD分别降低了93.41%和84.36%,与亲本染料分子相比,活性蓝19转化副产物的毒性较小。钱婷婷等[49]制备了磁性CuS/γ-Fe2O3复合材料光催化处理染料废水,最佳条件下的刚果红去除率达96.51%,该光催化剂具有较好的活性稳定性,重复使用6次后刚果红去除率仍达90.50%。

3.3.3 催化湿式氧化

湿式氧化是在高温(125~320 ℃)和高压(0.5~20.0 MPa)下,使用O2或空气作为氧化剂,对有机污染物进行的液相氧化。在高温高压下,O2在水溶液中的溶解度大幅提高,这为氧化提供了强大的驱动力。已证明湿式氧化可以将有机化合物氧化为CO2和其他最终产品(碳被氧化为CO2,氮被转化为NH3和NO3

-,卤素和硫被转化为无机形式)[50]。

湿式氧化不需要任何危险且昂贵的氧化剂,其局限性在于高温高压的要求和腐蚀性环境(在反应过程中形成羧酸中间体导致的低pH环境)。为了缓和湿式氧化苛刻的温度和压力操作条件,可将催化剂与湿式氧化结合使用。与湿式氧化相比,催化剂存在的催化湿式氧化技术,其有机化合物的氧化程度更高,还缩短了反应时间,因此降低了投资和运营成本[51]。PALAS等[52]研究了在LaNiO3钙钛矿型催化剂存在的条件下,通过催化湿式氧化从水溶液中去除染料活性黑5,在最佳反应条件下,初始质量浓度100 mg/L的活性黑5溶液的脱色率可达89.6%,活性黑5的降解率可达65.4%,同时使溶液毒性降低。

3.3.4 臭氧氧化

臭氧的高氧化电位(2.07 V)使其能够降解大多数有机污染物。有机污染物被氧化分解是通过与分子臭氧直接反应,或与在碱性条件下臭氧分解产生的·OH间接反应[53]。臭氧氧化的优点是高效降解且不产生污泥或其他废物,缺点是投资成本较高,反应过程中产成的副产物可能会危害人体健康,且需要电能。

TEHRANI-BAGHA等[54]研究了臭氧氧化对蒽醌染料活性蓝19的脱色和降解,在800 mg/L的染料溶液中进行90 min的臭氧氧化后,COD和TOC的去除率分别约为55%和17%。

需评估臭氧处理后的废水毒性及改进技术来降低运营成本,才能更好地将臭氧氧化技术用于染料废水处理。研究发现,臭氧与其他氧化剂的结合可增强脱色和矿化效率。BASIRI等[55]研究了O3、O3-H2O2和O3-活性炭对酸性蓝92的降解作用,结果表明:加入H2O2会增加臭氧的分解速率,因为它会产生更多的游离·OH;活性炭作为催化剂和吸附剂被引入臭氧氧化体系,将获得更高的COD去除效率。

3.3.5 电化学氧化

电化学氧化工艺使用电解产生的·OH降解有机污染物,包括直接氧化和间接氧化两种基本方式。直接氧化工艺通过水的直接氧化在阳极表面产生·OH;间接氧化工艺中·OH的产生源自原位电化学反应和外部添加试剂(Fe2+和H2O2)[56]。

DIAGNE等[57]比较了阳极氧化和电Fenton氧化工艺处理靛蓝染料溶液的效果,结果表明,由于电化学辅助的Fenton反应在溶液中形成补充的·OH,因此与阳极氧化相比,电Fenton氧化法的矿化效率更高。班福忱等[58]采用响应面法研究了阴阳极同时作用电化学法处理染料废水的影响因素及其交互作用,结果表明,废水的最高脱色率可达94.67%,阴阳极同时作用电化学法对甲基橙的去除效果显著。

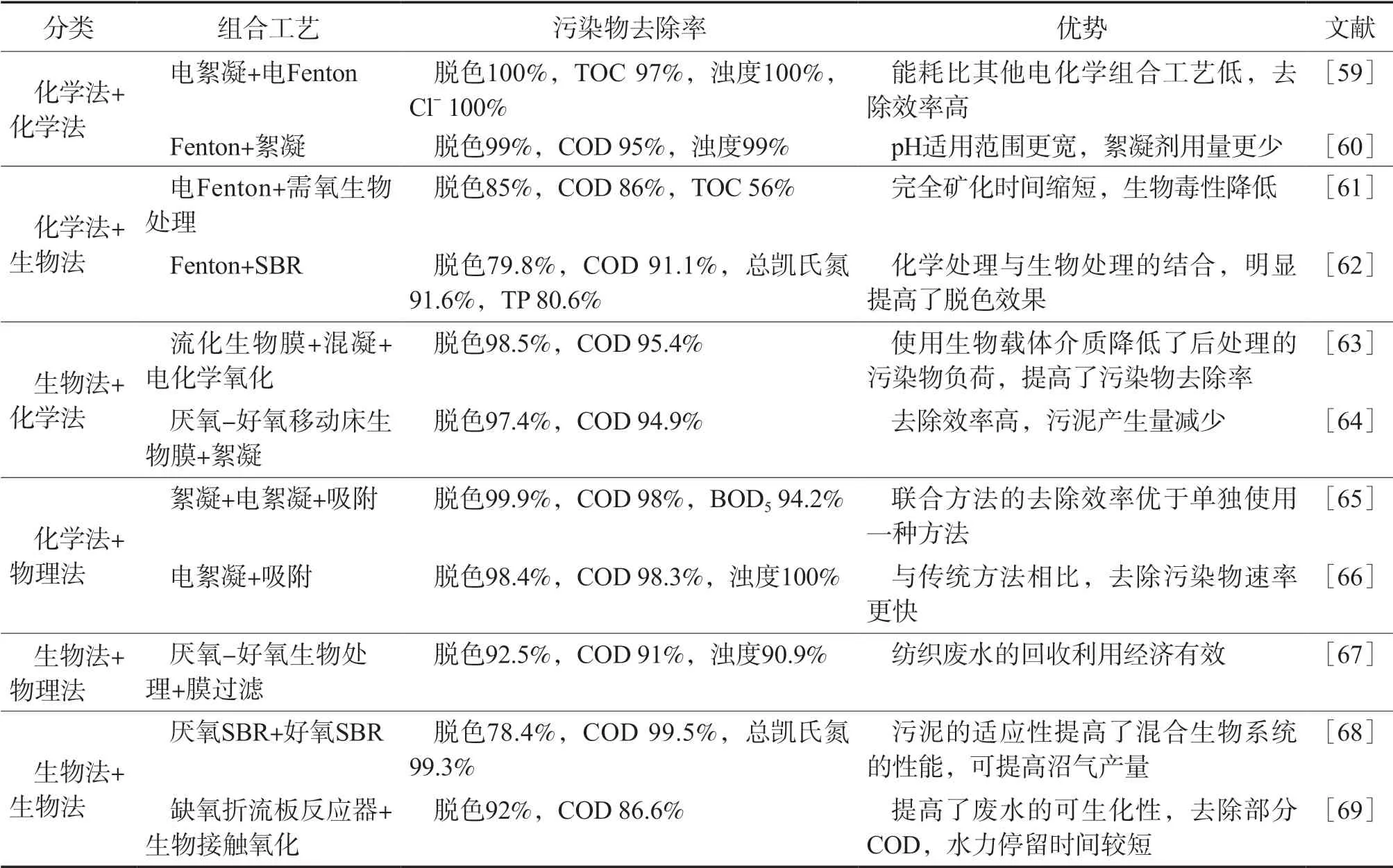

4 组合工艺

由于染料废水成分复杂且难生物降解,故仅用一种技术很难始终保持理想的处理效果。因此,可以将物理处理、生物处理和化学处理相结合,以提高处理效率和矿化程度。例如,将化学氧化用作染料废水的预处理,在提高可生化性后,再用生物法进行后处理。组合工艺克服了使用单一处理技术的局限性。表1总结了一些组合工艺处理实际染料废水的效果和优势。

表1 组合工艺处理实际染料废水的效果和优势

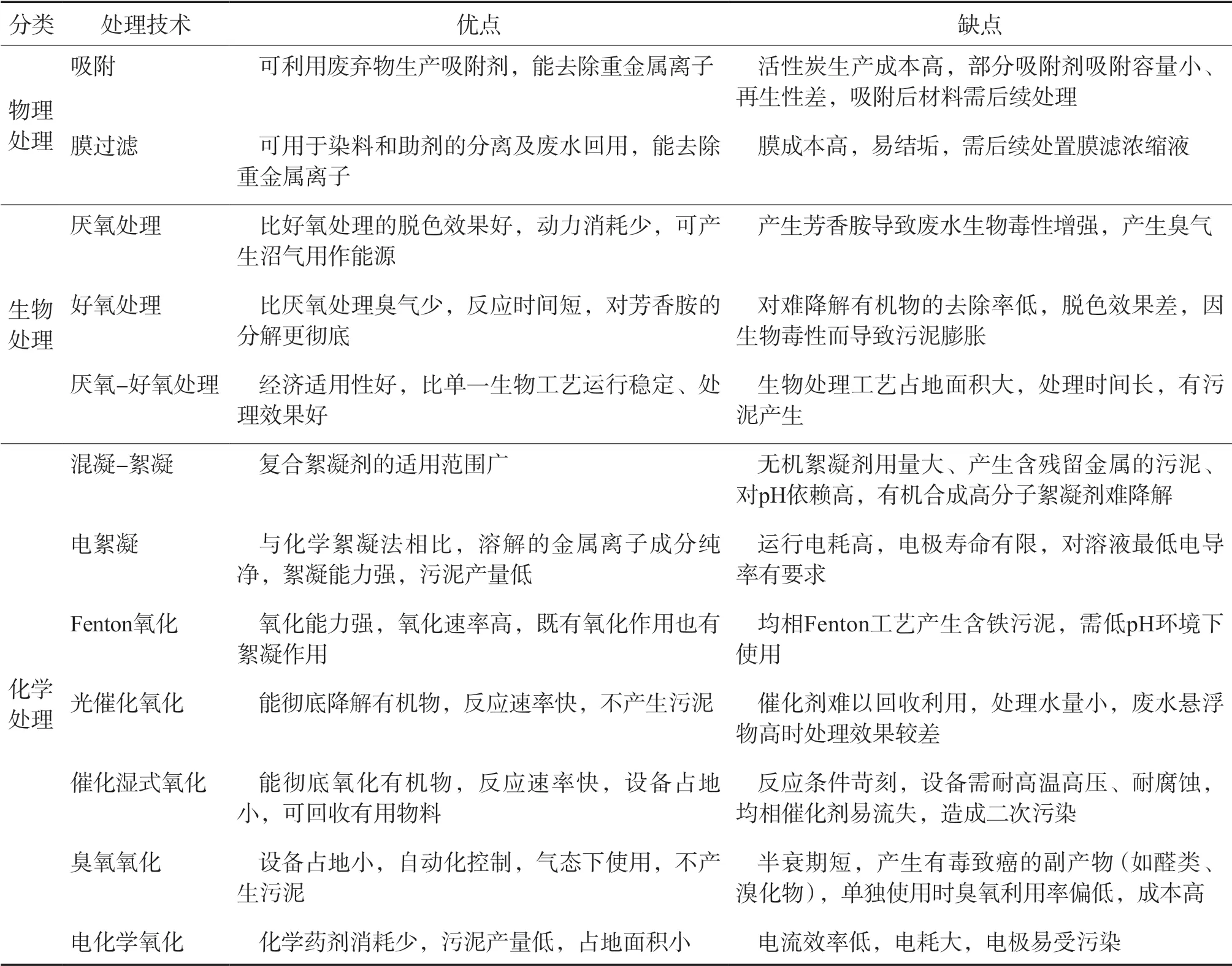

5 处理技术对比

本文总结了基于物理处理(吸附、膜过滤)、生物处理(厌氧、好氧、厌氧-好氧联合)及化学处理(混凝-絮凝、电絮凝、高级氧化技术)的各种处理技术。它们各自具有优点和缺点,如表2所示。对于规模化处理染料废水,通常要考虑的因素涉及去除 效率、操作条件、投资运行成本、环境友好性等。

表2 各种染料废水处理技术的优缺点

6 结语与展望

未来,从染料废水中有效去除有毒有害物质仍将是一项艰巨的任务,相关研究可以继续从以下几方面展开。

a)开发廉价的吸附剂,源自黏土矿物、工业废料和农业废弃物等低成本材料,实现废物利用,具有较大的商业潜力;改善吸附剂的吸附容量和再生性能;提高同一种吸附剂对不同离子类型的阴离子和阳离子染料的吸附效果。

b)对于生物处理,厌氧-好氧联合工艺更适合处理染料废水。但其降解产物比母体物质毒性更大,未来仍需评估具有生物毒性的芳香胺的矿化程度。采用生物法处理含有高浓度或高毒性有机污染废水时,微生物可能因生物毒性而死亡,往往难以达到理想的处理效果。因此,在处理实际染料废水时,还应注重生物处理与其他处理方法的耦合。

c)化学氧化能够在短时间内产生优异的降解效果,应更加重视研究自由基的产生机理和污染物的降解机理。致力于生成更多的自由基,产生更多的与有机污染物反应的机会。了解染料分子的降解产物和降解途径,开展动力学及热力学研究。

d)Fenton氧化、过硫酸盐氧化等催化氧化反应,其均相体系高度依赖体系pH,且容易产生含有过渡金属元素的危险污泥,因此应更多地研究非均相催化氧化体系,开发廉价且易于分离回收的载体材料和催化剂材料。光催化氧化主要集中在对紫外光的利用上,需更多地开发可见光激发的光催化剂来降解有机污染物。

e)应更注重实际染料废水的处理研究。实际废水比模拟废水的成分复杂,对处理效果的影响较大。此外,还有必要关注染料废水中金属污染物的去除效果。关于操作条件,大多数研究在小试装置中完成,应考虑扩大到中试规模和连续进出水模式的研究。