不同压溃速度下复合材料圆管吸能特性试验及数值模拟研究

2021-02-03白佳瑶黄金红侯兵惠旭龙索涛

白佳瑶 黄金红 侯兵 惠旭龙 索涛

摘要:复合材料除了比强度高、比刚度高等优点外,还具有良好的能量吸收能力。本文开展了复合材料圆管在2mm/min、0.5m/s、7.5m/s三个不同压溃速度下的吸能特性试验研究。研究结果表明,三种压溃速度下复合材料圆管表现出相同的破坏模式,且比吸能较为接近,率敏感性不显著。进一步开展了7.5m/s压溃速度下复合材料圆管吸能特性有限元数值模拟,模拟结果与试验结果一致。

关键词:复合材料圆管;率效应;吸能特性;破坏模式;数值仿真

中图分类号:O34文献标识码:ADOI:10.19452/j.issn1007-5453.2021.12.007

基金项目:国家自然科学基金(11972310);民机科研项目(MJKY-2017-F-15);航空科学基金(20184153029)

汽车、飞机等交通运输工具都需要满足一定的耐撞性要求[1]。当飞机发生坠撞时,飞机货舱下部结构首当其冲。因此,飞机货舱下部的吸能结构设计对于降低飞机坠撞过程的峰值载荷,降低人员伤害具有重要意义[2-3]。传统的货舱下部结构采用铝合金等金属材料制成吸能结构和部件。这类结构主要通过形成塑性铰,产生大的塑性变形来吸收或耗散碰撞过程所产生的能量,从而达到吸能效果[4-5]。尽管常规的金属构件具有良好的吸能能力,但为了减轻质量,需要寻求更好的材料并设计新的结构[6]。

复合材料因其良好的力学性能,近年来在民用飞机结构中的应用越来越多,应用范围也逐渐由最初的非承力结构扩大到现在的主承力结构[7]。随着复合材料的应用越来越广泛,复合材料结构吸能特性的研究也引起了广泛关注。Farley[8]的研究结果表明,复合材料结构的吸能能力是金属材料的5~10倍。并且大量文献中的试验结果表明,复合材料结构的比吸能远大于金属材料[9-11]。与金属结构主要通过塑性变形吸收能量不同,复合材料结构的吸能机理要复杂得多,包括纤维的断裂或屈曲、基体的开裂或压碎、纤维脱黏、层间分离等,这是细观尺度下多种破坏形式共同作用的结果[12-13]。而且复合材料结构的吸能特性很大程度上与其设计有关,包括铺层形式、触发方式、外形尺寸等。由此可见,只有对复合材料结构进行合理的设计,才能得到预期的破坏模式,并吸收更多的能量。

国内外众多学者对复合材料管件的吸能特性进行了研究。Farley等[14]基于大量试验将复合材料圆管独立的破坏模式归结为横向剪切、层束弯曲和局部弯曲三种。Hull[15]通过试验研究了铺层形式为[±θ]的玻璃纤维复合材料管的吸能情况,结果表明,比吸能随着铺层角度的增大先增后减,在θ=±65°时达到最大。国内王璠[16]、解江[17]、罗敏[18]等的研究也得出了相同的结论。

初始峰值载荷是衡量吸能元件吸能特性的一个重要指标,过高的初始峰值载荷会威胁人员的安全。降低初始峰值载荷的一个重要手段就是在冲击端设置触发。Siromani[19]、Gui[20]、Huang[21]等研究发现在管件一端设置倒角可以降低峰值载荷。除倒角外,Huang等[21]研究了倒角和王冠型触发方式对碳纤维复合材料圆管吸能特性的影响,两种触发方式可以有效降低初始峰值,而对后续稳定压溃阶段的载荷几乎没有影响。

除上述提到的铺层角度和触发方式外,各种截面形状的管件也是大家研究的一个重点,包括圆形截面[22-23]、方形截面[24-25]、组合截面[26]、帽形截面[27-28]、C形截面[29]、平行于轴线方向的不同截面[30]和波纹板[31]。结果表明,圆形管表现出更好的吸能能力。

本文在前人研究的基础上进一步开展复合材料圆管吸能特性的研究。首先针对复合材料圆管,通过试验研究了加载速率对复合材料圆管吸能特性的影响,并对其破坏模式进行分析。同时,建立有限元模型并利用试验结果验证模型的有效性。相关结果可为后续复合材料圆管吸能特性的进一步研究与应用提供参考。

1试样准备与试验方法

本文采用的是T700/环氧树脂复合材料,试样如图1所示,圆管内径为50mm,高度为50mm,铺层形式为[90/0/90/0]2s(其中0°表示环向铺层,90°表示轴向铺层),厚度约2mm。为保证复合材料圆管从一端开始稳定压溃,在圆管的一端设置45°倒角,作为加载端,没有倒角的一端作为固定端。

本文共进行三个不同速度的压缩试验,分别为2mm/min的准静态压缩试验、0.5m/s的低速压缩试验和7.5m/s的冲击压缩试验,每个速度进行三次重复性试验。试验矩阵及试样尺寸见表1。

准静态压缩试验使用DDL300型电子万能试验机(见图2),使用位移加载,设置压缩行程为35mm,加载速度为2mm/min。低速压缩试验采用INSTRON VHS160高速液压伺服试验机进行,试验过程与准静态试验类似,设置试验压溃速度为0.5m/s,压溃行程为35mm。

冲击压缩试验采用直接撞击式霍普金森杆(DHPB系统)进行试验,试验装置示意图如图3所示。

整个试验系统由子弹、试样、输出杆组成。本试验采用的DHPB系统使用钢杆组成,子弹直径100mm、长度800mm、發射速度7.5m/s、输出杆直径100mm、长度4400mm。在输出杆上贴有应变片,通过应变片测得电压信号进而转化为应变值,之后利用式(1)进行处理得到作用在复合材料圆管上的力,以及复合材料圆管固定端的位移。

式中:εT为输出杆上测得的应变信号; EB为输出杆的弹性模量;AB为输出杆的截面积;C0为杆中弹性波波速;FB为输出杆上的力,也就是作用在复合材料圆管上的力;VB为杆端的速度,其对时间积分可以得到杆端位移。利用数字图像相关(DIC)方法测量复合材料圆管的轴向变形。如图4所示,在子弹撞击端和试样的固定端贴上散斑纸,在试验过程中利用高速相机实时拍摄散斑图像,并计算得到试样两端的相对位移。其中,固定端的位移可与式(1)得到的杆端位移对比,确定光测法得到的位移曲线和应力波法得到的载荷曲线时间起点的一致性。

本文主要用峰值载荷、比吸能和平均压溃载荷来评估复合材料圆管的吸能特性,其具体定义如下:

(1)峰值载荷Fmax:表示载荷—位移曲线上的第一个峰值。吸能元件要求不能出现过高的峰值载荷。

(2)比吸能SEA:具体可通过式(2)计算得到,表示结构单位质量吸收的能量,是衡量吸能结构件吸能能力的重要参数:

2复合材料圆管轴向压溃试验结果

图5为准静态压缩试验结束后最终破坏形式的俯视图。可以看出,本文所用的复合材料圆管压缩破坏的破坏模式是横向剪切与层束弯曲相结合的破坏模式——脆性断裂破坏模式。可以看到管壁中形成一条中心裂纹,中心裂纹两侧层束分别向内向外弯曲,中心裂纹附近的铺层主要发生横向剪切破坏模式,压缩过程中产生大量的碎屑堆积在中心裂纹附近;管壁两侧主要发生层束弯曲破坏模式,在图中可以明显看到0°铺层纤维被拉断,90°铺层基体开裂形成纤维束展开。由此分析其主要的能量吸收机制包括90°纤维层束断裂,0°纤维脱黏与断裂,90°基体开裂,层内及层间裂纹扩展以及各部分在压缩过程中的相互摩擦。

图6给出了复合材料圆管在2mm/min的压溃速度下得到的载荷—位移曲线。从曲线看出,试验结果重复性良好。在压溃初始阶段,载荷近似呈线性迅速上升,达到最大峰值载荷后,复合材料圆管倒角一端开始出现裂纹,承载能力迅速下降,随后出现一个平台段,保持一个稳定的承载能力。从曲线上看,材料失效后稳定压溃的过程,也就是峰值过后曲线的平台段,是复合材料圆管的主要吸能过程。

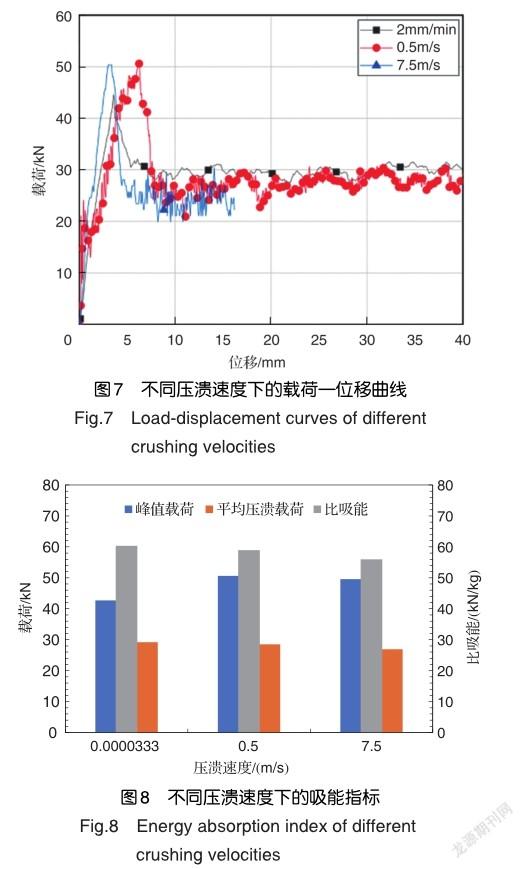

比较不同压溃速度对复合材料圆管吸能特性的影响,图7为不同压溃速度下的载荷—位移曲线,图8表示由载荷—位移曲线计算得到的吸能指标。由两张图可以明显看出,动态加载下的峰值载荷高于准静态加载下的峰值载荷,而比吸能和平均压溃载荷却相差不大,0.5m/s压溃速度下的比吸能与2mm/min时相比降低了2.3%,7.5m/s压溃速度下的比吸能与2mm/min时相比降低了7.7%,认为复合材料圆管吸能特性对加载速率不敏感,不具有加载速率敏感性,而后者比吸能降低较多可能与试验方法有关,准静态和低速压溃试验中试样放置方式为轴线与地面垂直,而高速压溃试验中试样轴线与地面平行,不同的放置方式减少了碎屑的堆积,从而使得各部分之间的摩擦减少,使得吸能较少。

由于试验方法的局限性无法得到7.5m/s冲击速度下复合材料圆管最终的失效形貌。现对准静态与低速压溃试验得到的复合材料圆管最终的失效形貌进行比较,如图9所示,发现两者的破坏模式相同,都是脆性断裂破坏模式,这说明了加载速率不会改变圆管的破坏模式。

3复合材料圆管冲击压溃数值模拟

3.1有限元模型建立

根据复合材料圆管压缩试验中试样的尺寸,利用ABAQUS有限元软件,结合VUMAT子程序,建立7.5m/s冲击速度下复合材料圆管的破坏模型。采用实体单元建立复合材料圆管模型,同样在一端设置45°外倒角,且在厚度方向划分16层,每层设置与实际试样相同的铺层角度;采用刚性壳单元模拟子弹和输出杆,在刚性平板的中心创建参考点,并在刚性平板的参考点上设置与试验用子弹相同的点质量,如图10所示。复合材料圆管使用沿厚度方向的扫略网格,网格单元类型设置为C3D8R,网格尺寸从冲击端到固定端逐渐增大,在尽量提高计算精度的同时减少计算成本。

本文利用VUMAT子程序,结合Hashin失效准则来模拟复合材料圆管的失效破坏。复合材料圆管的材料参数参考了类似材料在其他文章中的设置[32],具体的参数见表2(采用长度单位为mm,质量为tonne的单位制),所需的各个材料参数在子程序中都有定义,其中1~3分别是三个方向的弹性模量,4~6分别是三个泊松比,7~9分别是三个切变模量,10是阻尼系数,17~22分别为三个主方向的拉伸或压缩强度值,25~27分别是三个剪切强度值,每个参数的具体数值见表2,在填入时必须一一对應。

分层损伤是复合材料失效过程中一种重要的破坏形式,使用Cohesive单元对复合材料圆管的分层失效进行模拟。复合材料圆管在厚度方向被切分为16层,在每两层之间插入Cohesive单元,其参数设置见表3。

复合材料圆管无倒角端与刚性平板绑定并限制6个自由度,设置完全固定;有倒角一端的钢板以7.5m/s的速度加载。摩擦系数设置为0.3,相互作用类型选择通用接触。定义接触时,必须定义包含内部所有单元表面的接触,这样当外部单元失效被删除后,内表面依旧会与冲击板有接触约束,从而不会发生穿透。

3.2模拟结果

模拟得到的复合材料圆管失效过程如图11所示,从图中可以看出,整个压溃过程从有倒角一端开始发生渐进破坏,过程中产生的碎屑向四周飞溅,与试验过程观察到的一样。

仿真得到的复合材料圆管的破坏模式如图12所示,圆管中间形成一条主裂纹,并且在轴线方向形成裂纹层束,中心裂纹两侧形成的层束分别向内或向外弯曲,在压溃过程中产生大量碎屑,与试验观察到的现象一致。

图13为仿真与试验的载荷—位移曲线,并转化为表4的吸能指标,与试验结果对比,仿真结果峰值载荷的偏差为6.12%,比吸能的偏差为1.74%,平均压溃载荷的偏差为2.12%,仿真结果与试验结果的误差在可接受的范围内,曲线重合度较好,验证了该模型的有效性与准确性。

4结论

通过研究,可以得出以下结论:

(1)通過试验手段研究了加载速度对复合材料圆管吸能特性的影响,将相同规格的复合材料圆管在2mm/min、0.5m/s、7.5m/s的压溃速度下进行压缩试验,结果表明,三组试验中复合材料圆管均能够稳定压溃,且表现出相同的破坏模式,即脆性断裂破坏模式,说明压缩速度不会影响复合材料圆管的破坏模式;而且三种速度下圆管的吸能能力没有明显变化,说明该种复合材料圆管对加载速率不敏感。

(2)利用ABAQUS有限元软件,建立复合材料圆管在7.5m/s下的轴向压溃数值模型,并与试验进行比较,验证了该模型建模方法的正确性。

参考文献

[1]Jacob G C,Fellers J F,Simunovic S,et al. Energy absorption in polymer composites for automotive crashworthiness[J]. Journal of Composite Materials,2002,36(7):813-850.

[2]汪洋,吴志斌,刘富.复合材料货舱地板立柱压溃响应试验[J].复合材料学报,2020, 37(9): 2200-2206. Wang Yang, Wu Zhibin, Liu Fu. Crush experiment of compositecargofloorstanchions[J].ActaMateriae Compositae Sinica, 2020, 37(9): 2200-2206. (in Chinese)

[3]白春玉,刘小川,惠旭龙,等.民机适坠性研究中的垂向坠撞速度问题探讨[J].航空科学技术,2020,31(9):11-17. Bai Chunyu, Liu Xiaochuan, Hui Xulong, et al. Discussion on the problem of vertical crash velocity in the study of the crashworthiness of civil aircraft[J]. Aeronautical Science & Technology, 2020, 31(9): 11-17. (in Chinese)

[4]Nagel G M,Thambiratnam D P. A numerical study on the impact response and energy absorption of tapered thin-walled tubes[J]. International Journal of Mechanical Sciences,2004,46(2):201-216.

[5]Yamazaki K,Han J. Maximization of the crushing energy absorption of cylindrical shells[J]. Advances in Engineering Software,2000,31(6):425-434.

[6]张平,桂良进,范子杰.编织复合材料圆管准静态轴向压缩吸能特性的试验研究[J].复合材料学报, 2007,24(1): 146-150. Zhang Ping, Gui Liangjin, Fan Zijie. Experimental investigation on the energy absorption characteristic of braided composite circular tubes subjected to quasi-static axial compression[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 146-150. (in Chinese)

[7]杨乃宾,梁伟.大飞机复合材料结构设计导论[M].北京:航空工业出版社, 2009. Yang Naibin, Liang Wei. Introduction to composite structural design for lager aircraft[M]. Beijing: Aviation Industry Press, 2009. (in Chinese)

[8]Farley G L. Crash energy absorbing composite sub-floor structure[C]//AIAA/ASME/ASCE/AHS 27th Structures,Structural Dynamics and Materials Conference,1989.

[9]Carruthers J J,Kettle A P,Robinson A M. Energy absorption capabilityandcrashworthinessofcompositematerial structures:a review[J]. Applied Mechanics Reviews,1998,51(10):635-649.

[10]Bolukbasi A O,Laananen D H. Energy absorption in composite stiffeners[J]. Composites,1995,26(4):291-301.

[11]Huang Jiancheng. Effect of the SMA trigger on the energy absorption characteristics of CFRP circular tubes[J]. Journal of Composite Materials,2010,44(5):639-651.

[12]Bisagni C. Experimental investigation of the collapse modes and energy absorption characteristics of composite tubes[J]. International Journal of Crashworthiness,2009,14(4):365-378.

[13]BotkinME,JohnsonNL,SimunovicS,etal. Crashworthiness simulation of composite automotive structures[R]. Lawrence Livermore National Laboratory,Livermore,CA,1998.

[14]Farley G L,Jones R M. Crushing characteristics of continuous fiber-reinforced composite tubes[J]. Journal of Composite Materials,1992,26(1):37-50.

[15]Hull D. A unified approach to progressive crushing of fiberreinforced composite tubes[J]. Composites Science and Technology,1991,40(4):377-421.

[16]王璠,何一帆,宋毅,等.引發方式、铺层对纤维增强复合材料圆柱壳吸能特性影响的冲击试验研究[J].振动工程学报, 2013,26(1): 33-40. Wang Fan, He Yifan, Song Yi, et al. The impact experimental study of evoking type and Layup type on absorption energy of fiber reinforced composite cylindrical shell[J]. Journal of Vibration Engineering, 2013, 26(1): 33-40. (in Chinese)

[17]解江,马骢瑶,霍雨佳,等.纤维铺层角度对复合材料薄壁圆管轴向压溃吸能特性影响研究[J].振动与冲击, 2018, 37(20): 200-206. Xie Jiang, Ma Congyao, Huo Yujia, et al. Effect of ply orientations on energy-absorbing characteristics of composite thin-walled circular tubes under axial compression[J]. Journal of Vibration and Shock, 2018, 37(20): 200-206. (in Chinese)

[18]罗敏,杨嘉陵,胡大勇.纤维铺设角度和加载速率对复合材料圆管吸能特性的影响[J].兵工学报, 2009, 30(S2): 237-241. Luo Min, Yang Jialing, Hu Dayong. Effect of fiber orientation and loading rate on energy absorption capability of composite tubes[J]. Acta Armamentarii, 2009, 30 (S2): 237-241. (in Chinese)

[19]Siromani D,Henderson G,Mikita D,et al. An experimental study on the effect of failure trigger mechanisms on the energy absorption capability of CFRP tubes under axial compression[J]. Composites Part A:Applied Science and Manufacturing,2014,64:25-35.

[20]Gui L J,Zhang P,Fan Z J. Energy absorption properties of braided glass/epoxy tubes subjected to quasi-static axial crushing[J]. International Journal of Crashworthiness,2009,14(1):17-23.

[21]Huang J C,Wang X W. On a new crush trigger for energy absorption of composite tubes[J]. International Journal of Crashworthiness,2010,15(6):625-634.

[22]McGregor C,Vaziri R,Poursartip A,et al. Axial crushing of triaxially braided composite tubes at quasi-static and dynamic rates[J]. Composite Structures,2016,157:197-206.

[23]Mou H L,Xie J,Su X,et al. Crashworthiness experiment and simulation analysis of composite thin-walled circular tubes under axial crushing[J]. Mechanics of Composite Materials,2019,55(1):121-134.

[24]Mamalis A G,Manolakos D E,Ioannidis M B,et al. On the response of thin-walled CFRP composite tubular components subjected to static and dynamic axial compressive loading:experimental[J]. Composite Structures,2004,69(4):407-420.

[25]Mamalis A G,Manolakos D E,Ioannidis M B,et al. Crashworthy characteristics of axially statically compressed thin-walled square CFRP composite tubes:experimental[J]. Composite Structures,2004,63(3):347-360.

[26]Mahdi E,Sebaey T A. An experimental investigation into crushing behavior of radially stiffened GFRP composite tubes[J]. Thin-Walled Structures,2014,76:8-13.

[27]Liu Qiang,Ou Z Y,Mo Z W,et al. Experimental investigation into dynamic axial impact responses of double hat shaped CFRP tubes[J]. Composites Part B:Engineering,2015,79:494-504

[28]Liu Q,Xing H L,Ju Y,et al. Quasi-static axial crushing and transverse bending of double hat shaped CFRP tubes[J]. Composite Structures,2014,117:1-11.

[29]解江,張雪晗,宋山山,等. CFRP薄壁C型柱轴向压缩破坏机制及吸能特性[J].复合材料学报, 2018, 35(12): 3261-3270. Xie Jiang, Zhang Xuehan, Song Shanshan, et al. Failure mechanism and energy-absorbing characteristics of CFRP thinwalled C-channels subject to axial compression[J]. Acta Materiae Compositae Sinica, 2018, 35(12): 3261-3270. (in Chinese)

[30]Palanivelu S,Van Paepegem W,Degrieck J,et al. Crushing and energy absorption performance of different geometrical shapes of small-scale glass/polyester composite tubes under quasi-staticloadingconditions[J].CompositeStructures,2011,93(2):992-1007.

[31]Mou H L,Zou T C,Feng Z Y,et al. Crashworthiness analysis and evaluation of fuselage section with sub-floor composite sinusoidal specimens[J]. Latin American Journal of Solids and Structures,2016,13:1186-1202.

[32]江丙云,孔祥宏,樹西,等. ABAQUS分析之美[M].北京:人民邮电出版社, 2018. Jiang Bingyun, Kong Xianghong, Shu Xi, et al. The beauty of ABAQUS analysis[M]. Beijing: Posts and Telecommunications Press, 2018. (in Chinese)

Experimental and Numerical Simulation Research on the Energy Absorption Properties of Composite Circular Tubes at Different Crushing Velocities

Bai Jiayao1,2,Huang Jinhong1,Hou Bing1,Hui Xulong3,Suo Tao1

1. Northwestern Polytechnical University,Xian 710072,China

2. State-owned Wuhu Machinery Factory,Wuhu 241000,China

3. Aviation Key Laboratory of Science and Technology on Structures Impact Dynamics,Aircraft Strength Research Institute of China,Xian 710065,China

Abstract: Carbon fiber reinforced composites are widely used due to their advantages of high specific strength, high specific stiffness, and good energy absorption capacity. In this paper, the energy absorption properties of composite circular tubes under different crushing velocities are studied both experimentally and numerically. The tests on composite circular tubes are carried out under three axial crushing velocities of 2mm/min, 0.5m/s and 7.5m/s respectively. It is found that the composite tubes show the same failure mode and the closed specific energy absorption at different loading velocities, which means the energy absorption capacity is not sensitive to the loading rate. The finite element model of the composite tube under the crushing velocity of 7.5m/s is established, and the accuracy of the model is verified by the experimental results.

Key Words: composite circular tube; loading rate effect; energy absorption properties; failure mode; numerical simulation