蠕铁气缸盖缩孔缺陷分析及工艺优化

2021-02-02孙晓敏王福祥臧加伦刘庆义

孙晓敏,王福祥,臧加伦,刘庆义,2,齐 建

(1.潍柴动力股份有限公司 工艺工匠研究院,山东潍坊 261061;2.内燃机可靠性国家重点实验室,山东潍坊 261061)

随着国家排放标准的升级,柴油发动机愈发要求高爆压、轻量化[1],随之对于气缸盖铸件的要求更加严苛。传统的灰铁气缸盖已经不能满足需要,相关企业正在努力开发蠕铁气缸盖来代替[2,3]。相比于传统的灰铸铁材料,蠕墨铸铁生产控制困难,稳定区间小,极易产生缩松、气孔、夹渣、砂眼、缩孔等铸造缺陷[4]。本文以本单位某款联体蠕铁气缸盖为研究对象,采用扫描电子显微镜(SEM)分析了蠕铁气缸盖缩孔缺陷,通过不断的优化工艺方案,提高铸件质量,消除缩孔缺陷。

1 工艺简述

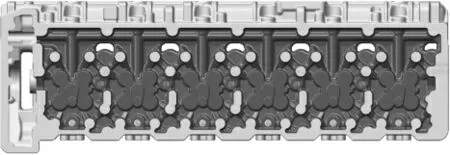

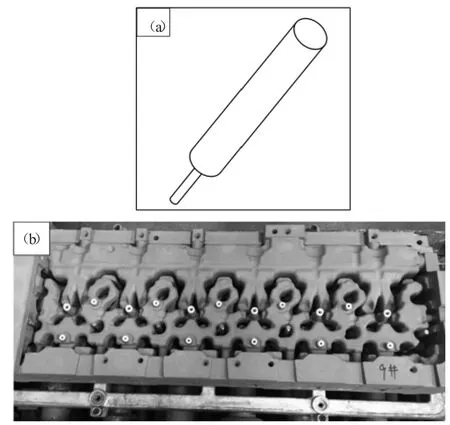

本气缸盖材质为RuT450,毛坯尺寸为1200 mm×404 mm×143mm,毛坯净重185kg,属于我公司生产的大型联体气缸盖,如图1 所示。铸件壁厚差别较大,进气管处壁厚仅为5mm,底板厚度达到15mm,螺栓搭子直径为33mm,此铸件易形成热节,缩松倾向大。

图1 气缸盖示意图

2 缺陷分析

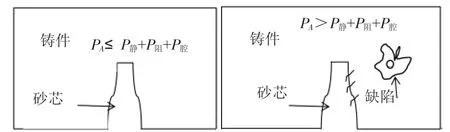

宋长运[5]等认为,铸件凝固后期在液相中的气体溶质高度集中,当热节处发生收缩时会产生真空孔洞,孔洞的存在为气体的析出提出了有力通道,继而阻碍了金属液体的补缩,加剧了缩孔缺陷的形成。缩孔形成过程如图2 所示。

图2 缩孔机理图

式中 PA——砂芯产生的气体作用于金属液表面的张力;

P静——金属液的静压力,由金属液高度和密度决定;

P阻——气体进入金属液的阻力,由金属液的粘度、表面张力、氧化膜等决定;

P腔——型腔内的气体压力[5]。

不难看出,只有公式1 成立时,气体才会进入缩松缺陷内部。通常情况下,金属液具有抵御外来气体侵入的阻力,但当厚度部位、易于形成热节处在凝固收缩产生缩松时,会造成真空状态,即PA>P静+P阻+P腔,从而将气体吸入缺陷内部,形成较大的孔洞类缩松。

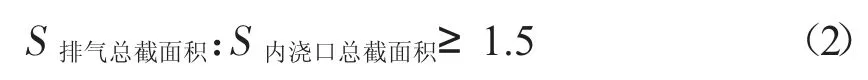

分析可知,宋[5]认为“气”和“缩”是控制缩孔缺陷的两大途径,即通过控制气体发生量、减少缩松的产生来避免。有关论文[6]认为,想要型腔内气体发生量达到最低,须内浇口总截面积与排气总截面积满足不等式2。

本产品经过计算:S内浇口总截面积=5116mm2

本产品造型时使用的排气针共3 种,即A(6 根ø24.5mm)、B(8 根ø23.3mm)、C(13 根ø23.3mm)。

不等式2 成立,型腔发气量已达到最小值。不难看出,该气缸盖的工艺设计已满足排气需求。

经解剖发现,缺陷主要集中在气缸盖螺栓搭子、气门导管等局部厚大部位,如图3 所示。图3b中,孔内局部呈现树枝晶状,表面不光滑,呈现缩孔特征。为此,“气”不是引起该缺陷的原因,我们应该考虑通过调节“缩”来控制缩孔缺陷。

图3 缺陷形貌

3 工艺改进及优化

3.1 工艺方案A

工艺方案A 与本公司现有某款灰铁气缸盖工艺方案类似[7],平组立浇,进气管侧在砂型底部,一箱一件,浇注系统各组元截面设计比例S直:S横:S内=1.17:1:1.9,满足先封闭后开放,选定阻流面积为26.5cm2。

解剖发现,采用工艺方案A 不能满足本款蠕铁气缸盖生产需求,在气缸盖螺栓搭子、气门导管处均存在不同程度的缩孔缺陷,如图4 所示。该位置局部厚大、易于形成热节,为缩孔缺陷的形成提供了便利条件。

图4 缩孔缺陷宏观形貌

3.2 工艺方案B

工艺方案B 在工艺方案A 的基础上,在厚大热节部位增加冷铁棒来实现快速冷却,从而改变凝固顺序,来控制缩孔缺陷。气缸盖结构复杂,螺栓搭子处极易形成孤立热节,冷铁可以实现热节的激冷,促使铸件石墨化膨胀提前[8],从而控制铸件凝固时收缩。该气缸盖螺栓搭子加工后直径为17mm,布置冷铁棒尺寸为ø12mm。根据工艺方案A 生产出现的缩孔缺陷位置,在气缸盖进排气侧螺栓搭子处增加冷铁棒,冷铁棒及放置示意图如图5 所示。

图5 冷铁图纸及工艺简图

解剖发现,采用工艺方案B 仍不能满足生产需求,在螺栓搭子、气门导管处依然存在缩孔缺陷,缺陷如图6 所示。不难看出,单纯在螺栓搭子位置布置冷铁棒,难以实现对热节的极冷,缩孔缺陷得不到有效解决。

图6 缩孔缺陷宏观形貌

3.3 工艺方案C

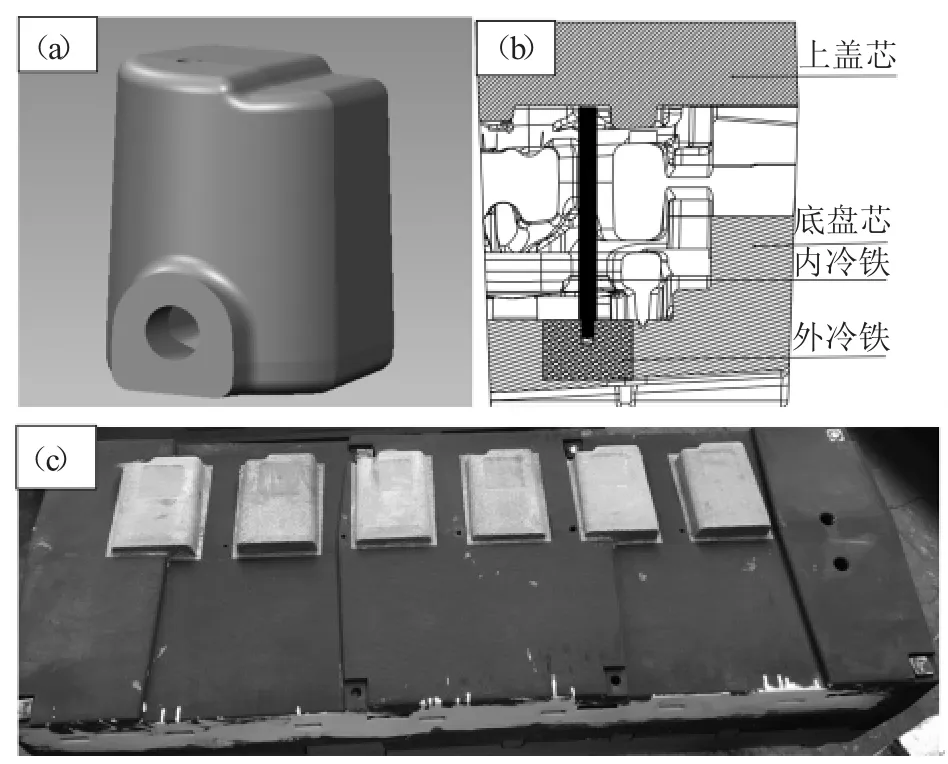

结合工艺方案A、B,工艺方案C 采用“发热保温冒口+内外冷铁”工艺。在螺栓搭子处继续采用冷铁进行激冷,为增大激冷效果,同时布置内冷铁棒、外冷铁。外冷铁制芯时固定在砂芯上,与铸件直接接触。内冷铁布置在铸件内部,浇注后与铸件融合为一体,内冷铁通过螺纹固定在外冷铁上。在喷油器孔位置布置发热保温冒口,此位置通过冒口进行补缩。通过CAE 模拟得知,该气缸盖模数为2.3cm,选取发热保温冒口模数为2.8cm,冒口模数满足补缩需求。工艺方案C 工艺简图如图7所示。

图7 工艺简图

生产解剖发现,采用“发热保温冒口+内外冷铁”工艺方案生产的气缸盖缩孔缺陷消除,如图8所示。

图8 气缸盖解剖形貌

4 结论

通过缩孔缺陷分析及工艺方案优化,得出结论如下:

(1)该蠕铁气缸盖缩孔缺陷不是由“气”和“缩”共同作用的。“气”不是引起该缺陷的原因,我们应该考虑通过调节“缩”来控制缩孔缺陷。

(2)在喷油器孔位置布置发热保温冒口,同时在排气侧螺栓搭子布置螺纹连接的内外冷铁,既实现了厚大热节部位激冷,又通过发热保温冒口实现金属液态补缩,最终消除缩孔缺陷。“发热保温冒口+内外冷铁”的工艺方案满足蠕铁气缸盖实际生产需求。