摊铺机左右悬臂铸造工艺优化设计研究

2021-02-02纪汉成原金胜付庆斌

纪汉成,原金胜,付庆斌

(科华控股溧阳市联华机械制造有限公司,江苏常州 213354)

筑路机械摊铺机中调平系统将摊铺机主机部分与熨平装置连接在一起,通过调节调平系统改变摊铺厚度和保证摊铺平整度,而左右悬臂是调平系统的重要支撑零部件,直接连接摊铺机主机和熨平装置,故此左右悬臂的工作环境恶劣,对悬臂的质量要求极高,铸件可靠性和安全性能要求高,不允许有任何铸造缺陷,铸件要进行PT、RT 检测。

1 悬臂结构特点及技术要求

左右悬臂铸件结构较为复杂,呈平板垂直连接结构,如图1 所示。铸件材质牌号为1E4677C(QT600-10),净重58 kg,最大轮廓尺寸600mm×350mm×280mm,主要壁厚为35mm,最大壁厚为60mm。

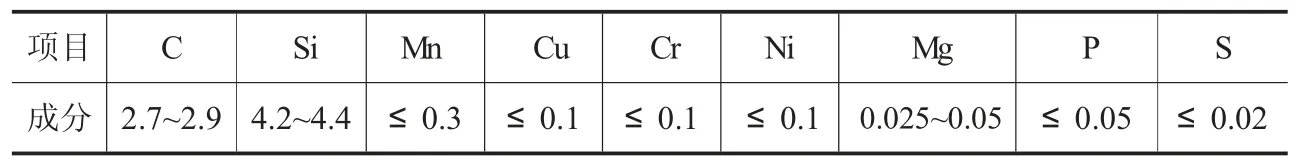

铸件要求的化学成分、力学性能如表1、表2所示。

表1 悬臂铸件的化学成分(1E4677C) ωB/%

表2 悬臂铸件本体力学性能(1E4677C)

图1 悬臂铸件结构

悬臂铸件的金相组织:珠光体≤5%,碳化物≤1%,反应层≤0.35mm。石墨类型:球状。石墨大小:5~6 级,球化率≥80%。

2 原生产工艺及存在问题

2.1 造型工艺

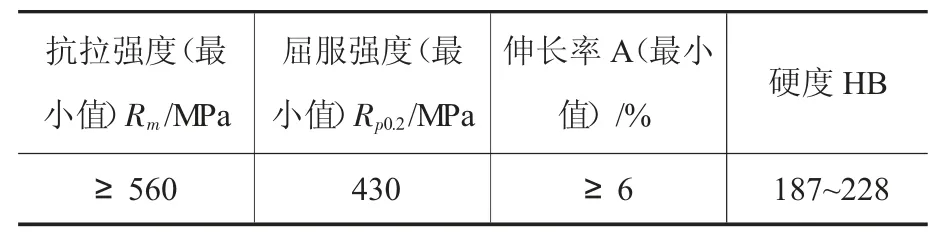

采用一模两件呋喃树脂砂造型,铸件大平板朝下放置,侧边浇冒口浇口工艺,采用半封闭式浇注系统,浇道截面积比为F直:F横:F内=1:1.2:1.0,直浇道截面尺寸为ø60mm,横浇道截面尺寸为75/80mm×75mm,内浇道(2 道)35/40mm×45mm。设ø80/ø90mm×l35mm 侧边浇冒口1 个,ø20×l20mm 出气针10 个。放置1 个75mm×75mm×20mm 的泡沫陶瓷过滤片,铸件的热节处放置冷铁2 块。具体工艺方案如图2 所示。

图2 悬臂铸件原工艺

2.2 熔炼工艺

原铁液化学成分ω(C):2.8%~3.0%,ω(Si):3.1%~3.2%,ω(Mn)≤0.3%,ω(Ni):0.5%,ω(Cr)≤0.1%,ω(Cu)≤0.1%,ω(P)≤0.06%,ω(S)≤0.025%。

炉料及配比:选用高质量的炉料,炉料配比600kg,其中打包废钢50%,龙凤山生铁30%,回炉料20%。

球化处理采用包内凹坑冲入法[1]。球化剂选用东丰稀土硅铁镁球化剂,加入量1.4%。预处理剂采用0.8%~0.1%的碳化硅。孕育方式采用东丰低BaSi 高效孕育剂覆盖一次孕育,孕育剂加入量为0.4%,及高硅钡二次转包孕育,孕育剂加入量为0.4%,浇注时随流0.3~0.8mm 的东丰低BaSi 孕育剂,加入量为0.1%。铁液的出炉温度为1500±10℃,铸件的浇注温度控制在1370~1400℃,取铸件本体试块检测力学性能及金相组织。

2.3 存在问题

采用呋喃树脂砂大平板朝下的侧边浇冒口浇注系统,侧边补缩浇口偏向热节的一边,冒口的补缩压力头偏小,铸件大平板处的热节紧靠冷铁激冷难以补缩,故此造成热节处缩松缺陷。

经过解剖及X 射线检测发现铸件有几处缩松缺陷,如图2 所示。

取样检测铸件本体试块,其力学性能强度、硬度、延伸率合格,但金相组织中发现粗大及碎块状石墨缺陷。依靠贵重金属Ni 来提高铸件材质的强度及延伸率,增加了生产成本。

3 工艺改进及生产验证

3.1 工艺改进

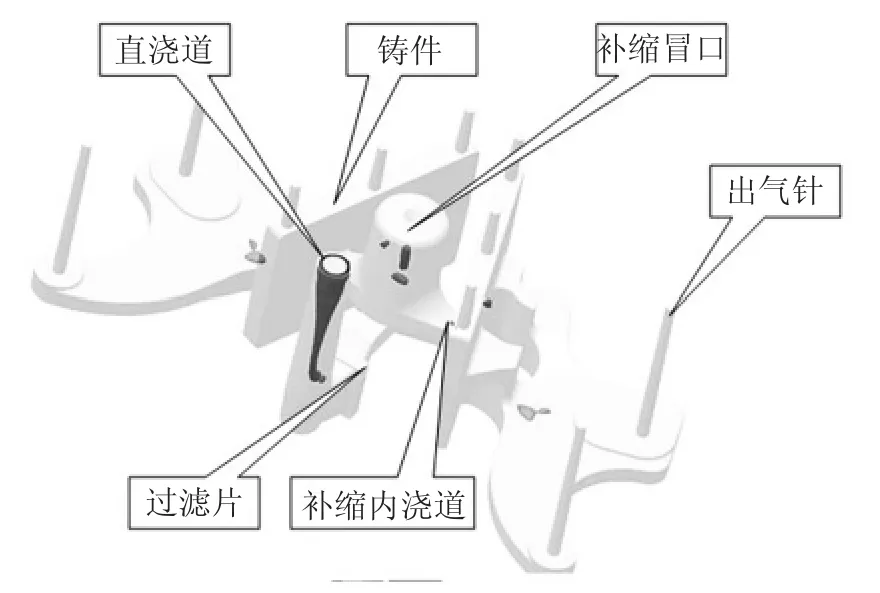

采用大平板朝上的侧边浇冒口工艺,并加设发热保温冒口,提高了铸件的补缩压力及补缩能力;将原侧边浇冒口的补缩冒口颈改在2 个热节之间,方便浇冒口直接补缩热节。取消外冷铁,防止缩松偏移。

采用半封闭式浇注系统,浇道截面比为F直:F横:F内=1:1.2:1.0,直浇道截面尺寸为ø60mm,侧边内浇道,截面尺寸为35/45×45mm。在铸件大平板的顶面设置ø80×110mm 发热保温冒口2 个,设置出气针及出气片8 个。具体工艺方案如图3所示。

优化球墨铸铁熔炼工艺[2]及成分配料,采用硅固溶强化铁素体球墨铸铁原理,取消贵重金属Ni,采用低碳中硅无合金成分及纯净废钢、高纯生铁配料,快速熔炼,铁液熔炼时间≤60min。

改进后原铁液化学成分ω(C):2.8%~3.0%,ω(Si):3.1%~3.2%,ω(Mn)≤0.3%,ω(Cr)≤0.1%,ω(Cu)≤0.1%,ω(P)≤0.06%,ω(S)≤0.025%。

图3 悬臂铸件改进工艺

炉料配比600kg,其中打包废钢70%,龙凤山生铁30%。

球化处理采用包内凹坑冲入法。球化剂选用东丰无稀土硅铁镁球化剂,加入量1.4%。预处理剂采用0.8%~0.1%的碳化硅。孕育方式采用东丰低BaSi 高效孕育剂覆盖一次孕育,孕育剂加入量为0.4%,及高硅钡二次转包孕育,孕育剂加入量为0.4%,浇注时随流0.3~0.8mm 的特种含铋孕育剂,加入量为0.1%。

适当降低出炉温度及浇注温度,铁液的出炉温度为1480±10℃,铸件的浇注温度控制在1350~1380℃,浇注时间≤8min。

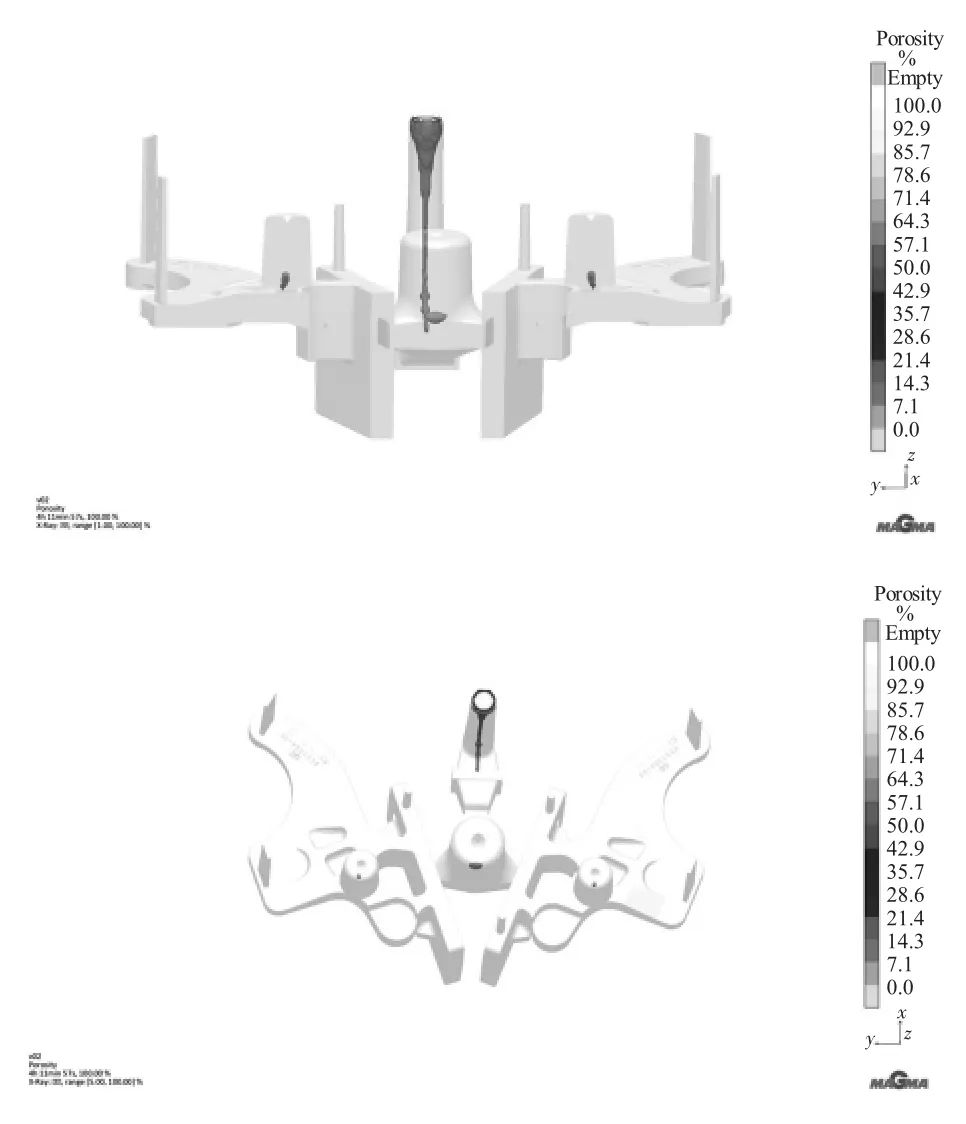

3.2 生产验证

采用大平板朝上的侧边浇冒口工艺,提高了铸件的补缩压力及补缩能力,防止铸件热节缩松缺陷。

应用无稀土球化剂及特种含铋孕育剂,强化了孕育效果,严格控制浇注温度,提高了材质的强度及延伸率,彻底消除了材质金相碎块状石墨及反应层缺陷。

生产结果表明:悬臂铸件解剖无缩松缺陷及X-ray 检测达到一级,材质力学性能及金相组织完全符合客户技术要求。

铸件的化学成分ω(C):2.85%,ω(Si):4.2%,ω(Mn):0.25%,ω(Cr):0.06%,ω(Cu):0.05%,ω(Mg):0.42%,ω(P):0.05%,ω(S)≤0.015%。

其力学性能:抗拉强度595MPa,屈服强度455MPa,延伸率10%,硬度202HB。

基体组织:珠光体3%,碳化物≤1%,反应层≤0.25mm。石墨类型:球状。石墨大小:6 级,球化率≥85%。

4 结论

(1)对球铁悬臂造型工艺进行改进:将原大平板朝下工艺改朝上工艺浇注,并加设发热保温冒口,提高了铸件的补缩压力及补缩能力;将原侧边浇冒口的补缩冒口颈改在2 个热节之间,方便浇冒口直接补缩热节,成功地生产出合格铸件,大大提高了铸件综合成品率,降低了生产成本。铸件工艺出品率达75%,铸件合格率达97%以上,取得了很好的经济效益。

(2)对球铁悬臂熔炼工艺及配料进行改进:优化球墨铸铁熔炼工艺及成分配料,采用低碳中硅无合金成分及纯净废钢、高纯生铁配料,快速熔炼,应用无稀土球化剂及特种含铋孕育剂,强化了孕育效果,严格控制浇注温度,提高了材质的强度及延伸率,彻底消除了材质金相碎块状石墨及反应层缺陷降低了生产成本,取得了很好的经济效益。