青花椒酱的开发及其货架期预测

2021-02-02袁乙平何雨婕肖含磊陈金辉代业梅

袁乙平,何雨婕,肖含磊,陈金辉,代业梅,苏 凡,马 嫄

(西华大学 食品与生物工程学院,四川 成都 610039)

青花椒(ZanthoxylumschinifoliumSieb.et Zucc.)为木兰纲(Magnoliopsida)无患子目(Sapindales)芸香科(Rutaceae)花椒属(Zanthoxylum)崖椒亚属(ZanthoxylumSubgen)植物的果实,是我国最常用的“八大调料”之一。在我国,花椒分为很多品种,而青花椒就属于其中的一个品种[1-2]。青花椒以其果实清香、麻味纯正而著称,是花椒品系中最具竞争力的早熟品种,含有人体所需的维生素C、铜、铁、锌、锰、硒等多种微量元素,同时青花椒还含有丰富的生物碱、香豆素、脂肪酸以及黄酮等[3-4]。此外,青花椒还富含挥发油和酰胺类物质,也是其主要麻味物质,其花椒和花椒籽的含油量分别达到10.73%和27.6%[5]。许多研究表明花椒对慢性胃炎、风湿关节炎、糖尿病、抗肿瘤等有显著疗效,因此,长期以来深受人们的喜爱[4-6]。青花椒每年3月开花,7月开始采收,其采收具有季节性,目前青花椒加工大多采用将其干燥后保存以备后期加工,对鲜青花椒的深加工较为少见[7-8]。由于青花椒的季节性和不耐贮藏,采摘后的青花椒如果不做及时处理极易发生褐变,造成青花椒色泽和品质的下降[2-3],因此,研究鲜青花椒的精深加工方法显得十分必要。

本研究以青花椒为主要原料,与大蒜、新鲜青辣椒等进行调配,首先探究青花椒的护色工艺、花椒酱的超高压灭菌工艺[9-10],然后对花椒酱的风味类型进行分析并进行感官评价,最后对花椒酱的货架期进行预测。通过响应面法优化护色工艺得到较佳的护色处理方案,通过超高压方式灭菌,延长产品货架期,通过电子鼻评价分析花椒酱的主要特征风味。通过Q10货架期预测模型对花椒酱的货架期进行预测,得到较佳的贮藏时间。

1 材料和方法

1.1 材料与试剂

研究用青花椒,由四川省巴中市平昌县土兴花椒加工厂提供,采摘后冰鲜保鲜运输至实验室冷藏保存;青辣椒、大蒜、盐等购于当地农贸市场;亚硫酸钠、抗坏血酸、硫酸锌、柠檬酸、硫酸铜等均为食品级添加剂。

1.2 仪器和设备

MesoMR23-040V-1型低场核磁共振仪(low field nuclear magnetic,LF-NMR),苏州纽迈分析仪器股份有限公司;HPP600MPa/3-5L型超高压灭菌设备,包头科发高压科技有限责任公司;G154DWS型高温灭菌锅,上海赛海洋生物科技实业有限公司;PX-82型电热恒温培养箱,上海博迅实业有限公司;PEN3型电子鼻,德国Airsense公司;AIRTECH型超净工作台,绍兴上虞艾科仪器设备有限公司;TW-BZJ-2-4型真空包装机,上海沃迪智能装备股份有限公司;WF32-16mm型色差仪,深圳市威福光电科技有限公司;ZN-200V型高速粉碎机,长沙市岳麓区中南制药机械厂;10 cm×15 cm真空包装袋,北国包装商用真空袋。

1.3 青花椒酱的制备方法

1.3.1制备工艺流程

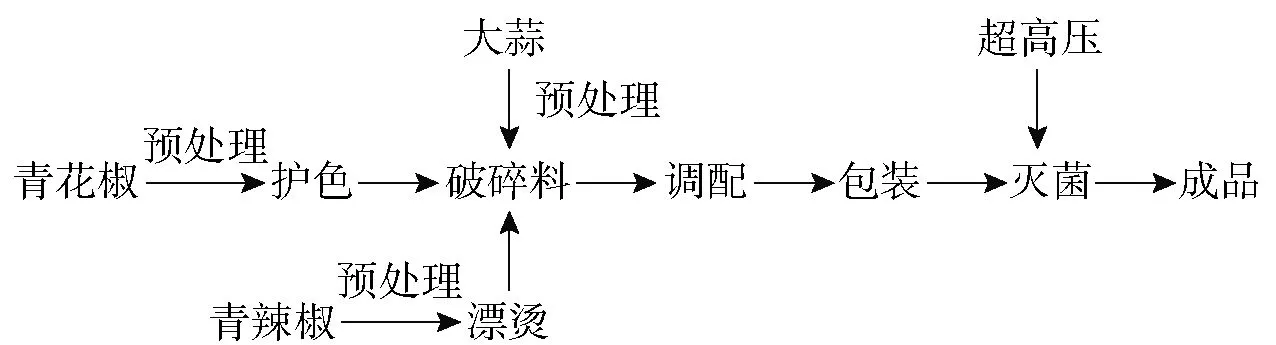

青花椒酱的制作工艺流程见图1。

图1 青花椒酱的制备流程

操作要点:1)原料预处理:将青花椒和青辣椒去蒂清洗,将大蒜去皮清洗备用;2)护色、漂烫:在对青花椒及青辣椒进行破碎之前,先将青花椒放置于复合护色剂中浸泡半小时,将青辣椒放于80 ℃的水中漂烫5 min;3)原材料的破碎:将青花椒放置于粉碎机中进行超微粉碎,将大蒜去皮后放于捣臼中捣碎,将漂烫护色后的青辣椒切细后用捣臼捣碎;4)调配:将粉碎的青花椒(质量分数为46%)、捣碎的大蒜(质量分数为20%)和青辣椒(质量分数为30%)按比例混合,加入盐(质量分数为2.5%)进行混合,得到最终产品;5)包装:将混合好的花椒酱100 g装入真空袋中,用真空包装机抽真空保存;6)灭菌:将包装好的复合调味花椒酱进行超高压灭菌处理,得到最终产品。

1.3.2花椒的护色工艺

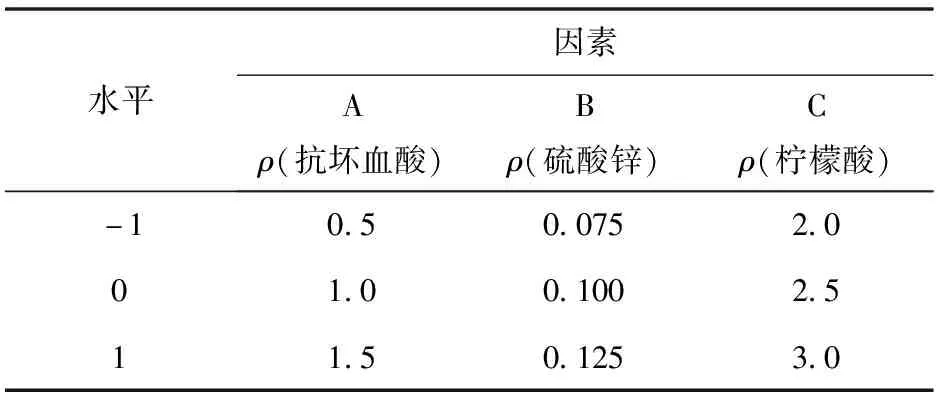

研究选取亚硫酸钠、抗坏血酸、硫酸锌、柠檬酸、硫酸铜作为护色剂分别配置成不同浓度的溶液进行单因素实验,探索各单因素对青花椒色差的影响,确定各护色剂的较优作用范围[11]。在单因素实验基础上,选取抗坏血酸、硫酸锌、柠檬酸3种因素进行响应面优化。根据响应面实验表设计出3因素3水平实验表,将青花椒使用复合护色剂进行浸泡,以总色差作为响应值,采用Box-Behnken的中心组合设计见表1。

表1 响应面试验的因素水平

1.3.3花椒酱的灭菌工艺

在室温条件下(25 ℃),分别选用300、350、400、450、500 MPa处理8 min,5个压力处理;同时,在400 MPa下,分别设2、5、8、11、14 min 5个时间处理,以不做超高压处理(0.1 MPa)为对照,进行压力和时间单因素对花椒酱贮藏品质的影响实验[12-13]。贮藏15 d后,测定花椒酱中的菌落总数及色差。

1.3.4货架期预测方法

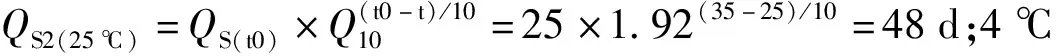

研究采用Q10法进行预测,设置温度差值为10 ℃的两个温度进行贮藏,则两个温度下的货架寿命比率Q10的计算公式见式(1),再根据式(2)即可得到花椒酱在4 ℃、25 ℃下贮藏的货架期[14]。

(1)

(2)

式(2)中,Qs(t)为所求t下的货架期;Qs(t0)为t0下的货架期。

将封装灭菌后的花椒酱分别放置于35 ℃和45 ℃温度下的恒温箱内。每隔3 d取45 ℃恒温箱内的花椒酱检测其各项指标;每隔6 d取35 ℃恒温箱内的花椒酱检测其各项指标。通过测定花椒酱在贮藏过程中色差、风味、水分、感官品质、总菌落数,直至货架期终点(货架期终点由同一批样品放置后,感官上已不可接受的样品确定),从而预测花椒酱的货架期。

1.4 青花椒酱的品质分析方法

1.4.1菌落总数的测定

采用GB 4789.2—2016《食品安全国家标准 食品微生物学检验菌落总数测定》的方法进行测定。

1.4.2色差的测定

使用色差仪进行测定,样品进行3次平行实验的测定。ΔE的测定方法通过式(3)计算:

ΔE=[(ΔL)2+(Δa)2+(Δb)2]1/2。

(3)

式(3)中,ΔL为实验后和实验前L*值的差;Δa为实验后和实验前a*值的差;Δb为实验后和实验前b*值的差;其中L*、a*、b*值的测定均由精密色差仪测得。

1.4.3水分的测定

LF-NMR测定自旋-自旋弛豫时间(t2):准确称取3 g花椒酱,置于核磁样品管中,放入磁体腔内,进行核磁共振测定样品中水分含量。首先在Q-FID序列下进行仪器的校正,放入样品,寻找样品最佳的等待时间和重复次数参数值,最后选择Q-CPMG序列进行样品的弛豫数据采集。测试条件为氢质子共振频率23 MHz,测定温度32 ℃,采样频率100 kHz,重复次数2,等待时间1 500 ms,NMR测得的图为自由诱导指数衰减曲线,通过仪器自带的反演软件进行数据反演,得到样品中不同组分水分的弛豫时间与峰面积[15]。

1.4.4感官评价

1.4.4.1 主观评价

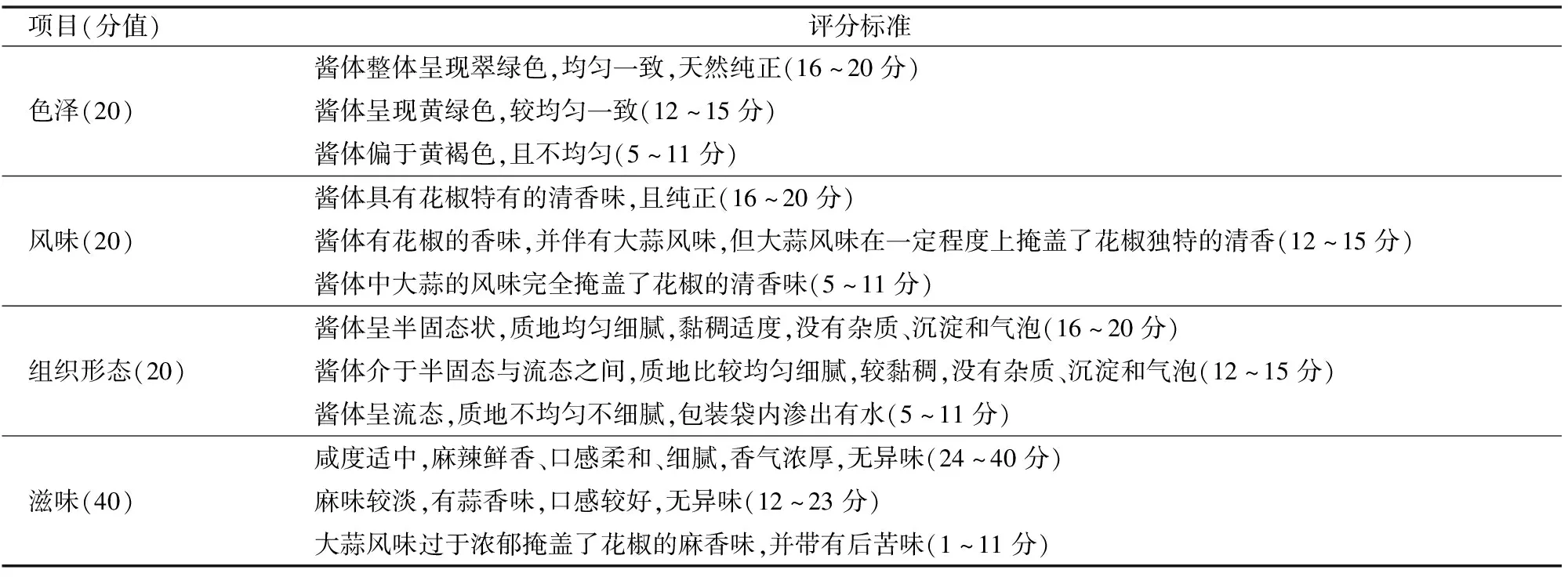

分析评审组成员由10人组成,小组成员身体健康,感官灵敏,可以很好的区分产品色、香、味、形的不同,语言描述能力好。在标准感官实验室进行感官评鉴,将所有样品随机排号,且所有试样的温度保持一致。感官评分表见表2。

表2 花椒酱的感官评分

1.4.4.2 电子鼻评价

采用PEN3型电子鼻传感器对花椒酱的风味物质进行测定。准确称取1 g花椒酱放置于顶空瓶内,密封室温平衡2 h,插入电子鼻探头吸取顶端空气,测定挥发性物质。电子鼻参数设置:检测时间200 s,预进样5 s,清洗时间90 s,进样流量300 mL/min,载气流速300 mL/min。测定时传感器响应值逐渐增大,第175秒后趋于平缓,取177秒处信号作为传感器信号分析的时间点。每种样品重复测定6次[16]。

1.5 数据统计

响应面实验用Design-expert软件中的Box-Behnken进行设计;实验数据用SPSS 22.0处理并进行Dunacans差异显著性分析,Origin8.6进行绘图处理。

2 结果与分析

2.1 青花椒酱的制备工艺优化

根据单因素实验结果的分析,选取护色剂中的柠檬酸浓度、抗坏血酸浓度、硫酸锌浓度为护色实验的考察因素,利用Design-expert软件中的Box-Behnken实验设计方案,对青花椒的护色方案进行优化,以总色差值为响应值[17],用Design-expert响应面分析软件对实验所得的结果进行回归分析及方差分析,得到二次多项式回归模型如下,总色差(ΔE):ΔE=3.16+0.19A+0.085B-0.015C+0.22AB+0.25AC+0.23BC+0.54A2+0.57B2+0.18C2。该回归方程对实验拟合情况好。由显著性分析可知,对总色差影响的因素由大到小顺序依次为抗坏血酸、硫酸锌、柠檬酸。

根据回归方程及响应面分析,抗坏血酸的浓度、硫酸锌的浓度、柠檬酸的浓度对青花椒的色泽都有一定的影响,这与类似文献报道结果一致[17]。在考察的变量范围内,随着抗坏血酸溶液浓度的升高,色差逐渐减小;当抗坏血酸质量浓度超过1.0 g/L后,色差开始增大。通过回归模型的预测,可以得到青花椒的较佳护色条件为抗坏血酸0.89 g/L、硫酸锌0.1 g/L、柠檬酸2.62 g/L,预测在此条件下青花椒的总色差为3.10。在此条件下依照上面配比进行3次平行实验对青花椒进行护色,测定总色差为3.15,与预测值相差0.05,实验值和模型预测值相近,充分验证了模型的准确性,表明响应面法适用于青花椒护色配方的优化。

2.2 青花椒酱货架期的预测结果分析

2.2.1灭菌工艺优化

综合超高压灭菌压力和时间对花椒酱色差值和灭菌效果的影响,单因素实验结果表明超高压处理条件为8 min、400 MPa时,既能达到良好的灭菌效果,又能最大限度地保持花椒酱青翠的颜色不被破坏。因此,采用超高压灭菌工艺对花椒酱进行非热加工,综合考虑灭菌效果和对酱体色泽的影响,其最佳处理压力为400 MPa,最佳处理时间为8 min。

2.2.2菌落总数的变化

对35 ℃和45 ℃贮藏条件下的花椒酱的菌落总数进行测定,见图2,贮藏前期无活菌存在,随着贮藏时间的增加,花椒酱中的微生物数量逐渐增加,但增速缓慢,在35 ℃下贮藏第37天测得菌落总数为271 CFU/g,45 ℃下贮藏第19天测得菌落总数为165 CFU/g,两个贮藏温度条件下菌落总数均远远小于国家标准(<5 000 CFU/g)。结果表明,用超高压杀菌技术对花椒酱进行灭菌能达到理想的灭菌效果。当超高压灭菌压力维持在400 MPa时,大部分微生物都可以被杀死,但芽孢类微生物的芽孢基本不受影响,所以保证了贮藏初期花椒酱中无存活的微生物[18]。但随着贮藏时间的增加,花椒酱里原本存在的芽孢类杆菌开始萌芽、生长和繁殖,所以花椒酱里的微生物数量逐渐增加[19]。

图2 贮藏温度对花椒酱中菌落总数的影响

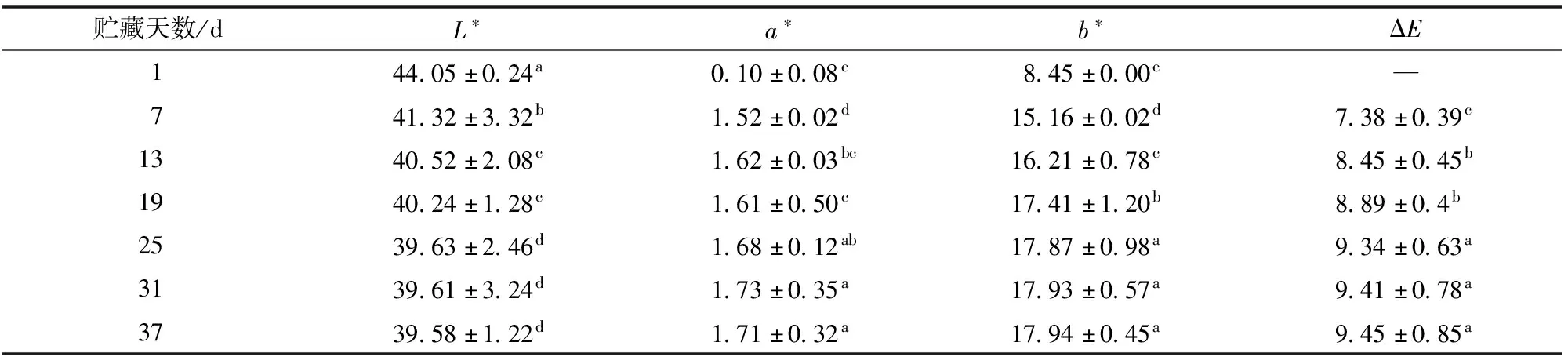

2.2.3色差

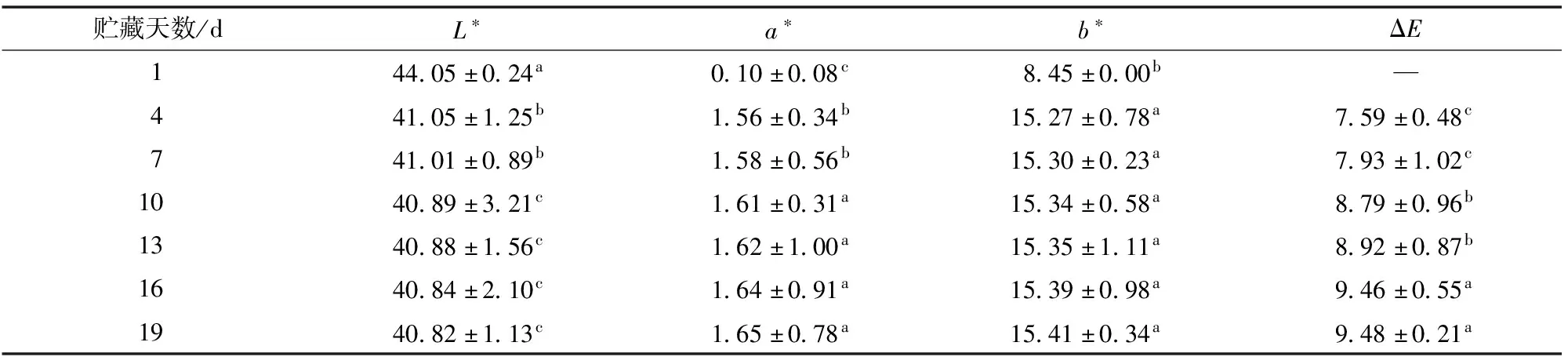

对35 ℃和45 ℃贮藏条件下的花椒酱的色差值进行测定,见表3和表4。从表中可以看出花椒酱在35 ℃和45 ℃条件下L*、a*、b*、ΔE的变化趋势大致相同,其中L*值在花椒酱贮藏前期迅速减小,贮藏后期变化缓慢,表明整个贮藏期花椒酱颜色正逐渐变暗;花椒酱经过较高温度贮藏后,b*值显著增大(P<0.05),表明花椒酱颜色正逐渐趋于黄色;ΔE值也随着贮藏时间的增加而增大。由结果可知,在温度较高的条件下,花椒酱极易发生褐变反应[20-22],颜色劣变迅速,酱体整体颜色正由翠绿色逐渐偏于黄褐色;当总色差ΔE值超过9时,花椒酱已接近完全褐变状态,颜色黯淡无光,无法接受。由表3和表4可知35 ℃条件下花椒酱的总色差ΔE在贮藏25 d后变化不再显著,45 ℃条件下花椒酱的总色差在贮藏13 d后变化不再显著,并且从感官上已无法接受。

表3 35 ℃贮藏条件下花椒酱色差的变化

表4 45 ℃贮藏条件下花椒酱色差的变化

2.2.4水分的变化

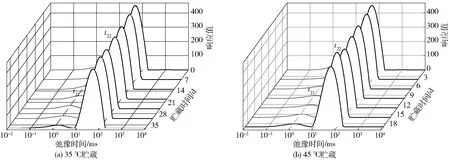

对35 ℃和45 ℃贮藏条件下的花椒酱的水分进行测定,见图3,花椒酱在进行NMR反演后的弛豫图一共有2个峰,区间分别处于t21(1~10 ms)、t22(10~1 000 ms)。其中弛豫时间t21在0~10 ms的部分被认为是与大分子物质紧密结合的那部分水,含量稳定且不受蛋白质结构或净电荷变化的影响,也被称作结合水;弛豫时间t22在10~1 000 ms的范围内被认为是样品中的自由水[15]。由图3可知,花椒酱在35 ℃和45 ℃条件下贮藏,酱体的结合水t21随着贮藏时间的增加变化不显著,而酱体的自由水t22从峰面积的大小可以看出,随着贮藏时间的增加峰面积不断减少[23]。因此花椒酱在贮藏过程中其水分变化主要由自由水的含量减小而引起的,自由水减少的主要原因可能是被花椒酱中的微生物利用,花椒酱中一定量的自由水为其提供了生长繁殖的条件[24]。利用低场核磁技术可以快速、有效的测出花椒酱贮藏过程中水分变化情况,有助于对花椒酱的品质进行实时监控。

图3 贮藏温度对花椒酱水分的影响

2.2.5感官评价结果

2.2.5.1 主观评价结果

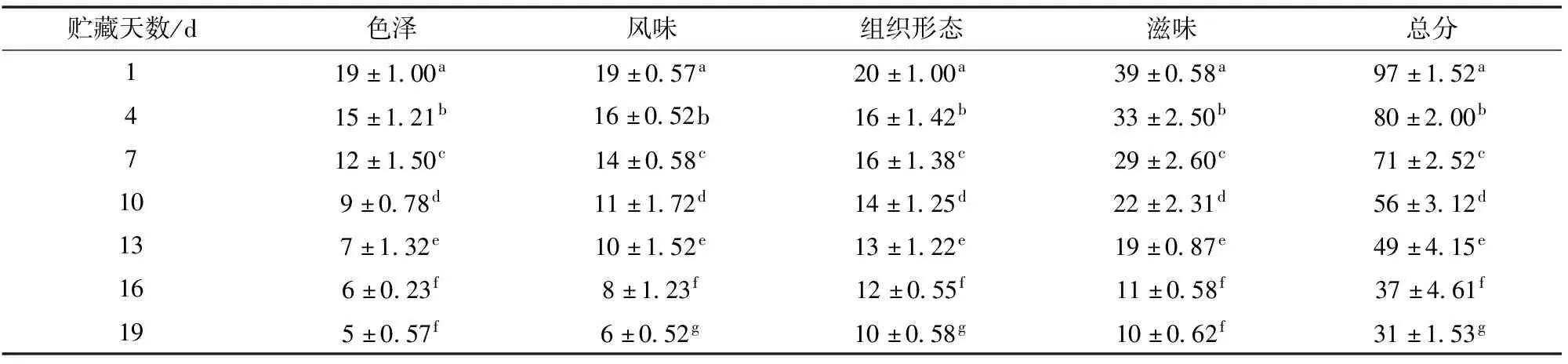

对35 ℃和45 ℃贮藏条件下的花椒酱进行感官评价,见表5和表6,新鲜的花椒酱在色泽上整体呈现翠绿色;风味上具有花椒特有的清香味且香味浓郁;在组织状态上酱体应该呈半固态状,质地均匀细腻,黏度适中,没有杂质、沉淀和气泡。由表5可知,随着贮藏时间的增加,其感官品质越来越差,第19天时色泽和风味品质下降,整体口感和滋味尚能接受,但在第25天进行感官实验时口感彻底不能接受,且大蒜味完全掩盖了花椒香味,出现发酵的气味,此时的评分已经低于60分。由表6可以看出,45 ℃条件下的花椒酱情况与35 ℃条件下的花椒酱情况类似,在第10天进行感官实验时出现不良风味,在第13天时整体口感已不能接受。感官评价对于花椒酱的品质评定是一项重要的指标,高温贮藏条件加快了花椒酱的感官品质劣变,使花椒酱的口感从最初的清爽、麻香变成了刺鼻、辣口及酸腐味,以至于不能食用。基于感官评价结果得到花椒酱在35 ℃条件下的保质期为25 d,在45 ℃条件下的保质期为13 d。

表6 45 ℃贮藏条件下花椒酱感官评价得分

2.2.5.2 电子鼻评价结果

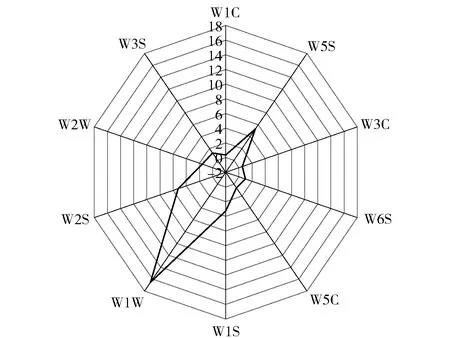

将花椒酱的电子鼻数据作雷达图,见图4。由图4可知,电子鼻中的传感器对花椒酱有明显的响应,且响应值均不相同,其中传感器W1W和传感器W5S的响应值显著高于其他传感器。传感器W1W对无机硫化物和烯萜类物质敏感,传感器W5S对氮氧化物敏感。由图4可以看出,W1W和W5S贡献率分别为97.221%和2.572%,这两种主成分的累计贡献率达到99.793%,说明花椒酱的风味物质主要由W1W和W5S传感器所对应的香气类型组成。从实验结果可以看出花椒酱中的主要风味成分是无机硫化物和烯萜类物质,其次是氮氧化合物,这与文献中报道的结果一致[25-28],说明花椒酱的独特风味主要由青花椒和大蒜提供。

图4 花椒酱电子鼻的评价雷达图

2.2.6货架期的预测结果

本研究采用Q10货架期预测模型对花椒酱的货架期进行预测。综合感官评价、色差、水分变化及菌落总数在花椒酱35 ℃和45 ℃贮藏条件下的变化情况得出:花椒酱在35 ℃贮藏条件下货架期为25 d;花椒酱在45 ℃贮藏条件下货架期为13 d。

3 结 论

通过响应面法设计得到了青花椒的最佳护色条件为:抗坏血酸质量浓度0.89 g/L、硫酸锌质量浓度0.1 g/L、柠檬酸质量浓度2.62 g/L,可有效延缓青花椒褐变程度。利用超高压杀菌技术将花椒酱进行灭菌后,花椒酱中的微生物数量始终处于较低状态;在花椒酱贮藏过程中,花椒酱的颜色逐渐劣变为黄褐色,相对色差值逐渐增大,表明贮藏温度对花椒酱的颜色影响较大,因此最好将其置于低温贮藏,可延缓酱体发生褐变反应;在水分测定过程中,可以看出花椒酱内大部分水分为自由水,其次是结合水,且在贮藏过程中自由水在缓慢减少,而结合水含量变化不大;通过电子鼻分析花椒酱中的风味类型,结果表明青花椒酱中的风味类型主要由无机硫化物、烯萜类物质和氮氧化物风味成分组成。运用货架期模型预测花椒酱在4 ℃和25 ℃的货架期分别为189 d和48 d。