不同物质的量之比乙二醛-尿素-甲醛共缩聚树脂的合成与性能

2021-02-02范恩庆邓书端曹龙杜官本康昆勇

范恩庆,邓书端,曹龙,杜官本,康昆勇

(西南林业大学,云南省木材胶粘剂及胶合制品重点实验室,昆明 650224)

人造板用合成胶黏剂主要为传统醛类胶黏剂,其具有性能卓越、工艺流程简单以及成本低廉等优势。但生产和使用过程中大量的甲醛释放是传统醛类胶黏剂的致命弊端,既污染环境又危害公众健康。因此,寻求无毒无害、环境友好型木材胶黏剂已被全世界所关注,研发高性能、功能化和特种化的环保型胶黏剂已经成为国内人造板胶黏剂行业的一个紧迫的任务,人造板胶黏剂也将朝着无毒无害与胶接性能更优良的方向发展[1-3]。

与甲醛相比,乙二醛具有低挥发性、无毒等优点。同时,乙二醛生产工艺成熟、价格低廉、易降解且绿色环保[4-5]。如果用乙二醛替代甲醛合成一种新型木材胶黏剂,可以从根源上降低胶黏剂的甲醛释放。国内已有部分将乙二醛应用于木材胶黏剂的研究[6-8],但大多是将乙二醛部分或全部替代甲醛合成乙二醛-尿素(GU)树脂或乙二醛-尿素-甲醛(GUF)共缩聚树脂,但由于乙二醛的反应活性比甲醛低,致使乙二醛系树脂的性能比甲醛系树脂稍差,且由于甲醛的存在,在所制备的树脂中仍然存在一定量的游离甲醛。而选用乙二醛直接与单羟甲基脲(MMU)反应制备GUF树脂:一方面可以从源头上消除树脂中的游离甲醛;另一方面,MMU是GU树脂[9-10]合成中的中间产物,其结构中含有活性基团羟甲基,既可进行加成反应又可进行缩聚反应,在一定程度上降低乙二醛的低反应活性对树脂性能的负面影响。

鉴于此,笔者选用乙二醛与MMU反应,合成了不同物质的量之比的GUF共缩聚树脂;采用傅里叶变换红外光谱(FT-IR)和X射线衍射(XRD)对树脂的结构进行了表征;对树脂的基本性能、固化性能、润湿性能及胶合性能进行测定,并进行对比分析。旨在揭示原料物质的量之比对GUF树脂性能的影响规律,为以MMU起始制备GUF树脂的应用提供实验依据。

1 材料与方法

1.1 试验材料

乙二醛(质量分数40%),分析纯,成都市科龙化工试剂厂;MMU(纯度98.0%),湖北恒景瑞化工有限公司;氯化铵(纯度99.5%),天津市致远化学试剂有限公司;木薯淀粉,工业级,广西木薯淀粉厂;杨木单板,厚度为1.5 mm,含水率为8%~10%,河北文安单板厂。

1.2 试验方法

1.2.1 GUF树脂的合成

将一定质量的乙二醛加入带有冷凝装置、搅拌器、温度计的三口烧瓶,并放于水浴锅中反应:常温下用质量分数30%的氢氧化钠溶液、质量分数30%的甲酸溶液将质量分数40%的乙二醛pH调为3.0~4.0;加入一定质量的MMU于反应装置;升温至70~80 ℃,保温反应3 h;冷却至40 ℃以下,将pH调为7.0~8.0后出料,放置24 h后检测其基本性能。

1.2.2 胶合板的制备

在制备好的GUF树脂中加入质量分数3%的氯化铵和质量分数10%的木薯淀粉,搅拌均匀后对准备好的杨木单板进行施胶,单面施胶量为200 g/m2,制备3层杨木胶合板,注意保证单板的纹理互相垂直。热压压力为1.5 MPa,热压时间为300 s,热压温度为140 ℃。制备的胶合板于室温下静置24 h后进行性能测试。

1.3 测试与表征

1.3.1 树脂的基本性能测试

树脂的状态、稳定性、黏度及固体含量均按照GB/T 14074—2017《木材工业用胶粘剂及其树脂检验方法》要求进行测定。

1.3.2 差示扫描量热(DSC)分析

采用DSC 204 F1型差示扫描量热仪(德国Netzsch)进行树脂的DSC分析:取一定质量GUF树脂于烧杯中,加入质量分数3%的氯化铵和质量分数10%的木薯淀粉,混合均匀后放置一段时间;称量铝质坩埚质量并记录;取5~10 mg的树脂样品于坩埚中,记录树脂质量,将坩埚盖与坩埚压紧;将作为参比的空坩埚和样品一同放入仪器中,将称得的质量与设定参数输入程序进行扫描,扫描温度范围为20~180 ℃,升温速率15 K/min,N2流量为20 mL/min[11]。

1.3.3 FT-IR分析

采用KBr压片法,将GUF树脂均匀涂在压好的KBr晶片上,置于Nicolet iS50型红外光谱仪(美国Thermo)中进行测试。扫描范围500~4 000 cm-1,分辨率4 cm-1,扫描32次,室内温度22~25 ℃,相对湿度≤60%。

1.3.4 XRD分析

将固化后的GUF树脂制备成粉末,置于D/max-TTRIV Rigaku型X射线衍射仪(日本Rigaku)中进行连续扫描,扫描范围为5.0°~60.0°,步宽为0.02°,扫描速度为2.0(°)/min。

1.3.5 润湿性能测定

采用VCA Optima XE型接触角测量仪(美国AST),测试不同物质的量之比GUF树脂在杨木单板上的接触角,每次滴出液体体积为2 μL,滴出速度为1 μL/s。拍摄并测定液滴接触角,结果取平均值[12]。

1.3.6 胶合性能测试

参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》制备试件,使用高精度推台锯(上海费斯托设备有限公司)将样品裁制为长度为(100±1)mm、宽度为(25±1)mm的试件,选用A型试件开槽测试。对试件进行干状胶合强度和耐水性测试,耐水性测试将试件在(20±3)℃的冷水中浸泡24 h后测量,胶合性能参照GB/T 17657—2013进行测试。

1.3.7 胶合板甲醛释放量测定

胶合板的甲醛释放量严格按照国家标准GB/T 17657—2013规定的干燥器法进行测定。

2 结果与分析

2.1 GUF树脂的基本性能

为探究MMU与乙二醛的物质的量之比对GUF树脂性能的影响,合成了4组不同物质的量之比的GUF树脂。并对树脂的黏度、固体含量、树脂状态和树脂稳定性进行测定,结果见表1。以MMU为起始原料,与乙二醛反应制备GUF树脂,反应原料物质的量之比对树脂稳定性影响较小,各组树脂稳定性较好,均超过了10 d;树脂外观均为酒红色均一液体,物质的量之比越高的树脂,颜色相对越深。物质的量之比对树脂固体含量和黏度均有明显影响,固体含量随着物质的量之比增大而逐渐增大,MMU与乙二醛物质的量之比为0.9∶1.0时,树脂黏度最小,为23.91 mPa·s(表1)。

2.2 GUF树脂的固化性能分析

为了研究MMU起始制备GUF树脂的固化性能,对GUF树脂进行了DSC分析,不同MMU/乙二醛物质的量之比的GUF树脂的DSC曲线见图1。由图1可以看出,图中的吸收峰应该是GUF树脂在升温过程中,树脂中水分子及一些小分子物质蒸发、以及GUF树脂在发生交联固化等因素决定的。MMU/乙二醛物质的量之比为0.7∶1.0时树脂的固化起始温度在96 ℃左右,峰值温度在108 ℃左右,其他3组树脂的固化起始温度均在104 ℃左右,峰值温度在115 ℃左右,4组树脂的固化终止温度均在168 ℃左右。物质的量之比在0.9∶1.0~1.3∶1.0范围内时,树脂的固化温度基本一致;MMU/乙二醛物质的量之比为0.7∶1.0时树脂的固化起始温度相比其他3组树脂低约8 ℃左右,峰值温度比其他3组低约7 ℃左右,说明该物质的量之比的GUF树脂发生固化反应所需的温度相对较低。

图1 不同MMU/乙二醛物质的量之比GUF树脂的DSC曲线图Fig. 1 The DSC curves of GUF resin with different MMU/glyoxal molar ratios

2.3 GUF树脂的结构分析

2.3.1 GUF树脂的FT-IR分析

为了研究MMU与乙二醛之间的反应和GUF树脂的主要官能团,测定了不同MMU/乙二醛物质的量之比条件下GUF树脂的FT-IR,并与乙二醛和MMU的FT-IR进行对比分析。乙二醛及MMU的FT-IR如图2所示,GUF树脂的FT-IR如图3所示。

a为0.7∶1.0; b为0.9∶1.0; c为1.1∶1.0; d为1.3∶1.0。图3 不同MMU/G物质的量之比GUF树脂的FT-IR图Fig. 3 FT-IR spectra of GUF resins with different MMU/glyoxal molar ratios

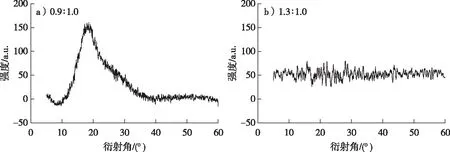

图4 GUF树脂的XRD谱图Fig. 4 XRD of GUF resin

2.3.2 GUF树脂的XRD分析

为了解GUF树脂固化后的结晶情况,选定MMU/乙二醛物质的量之比为0.9∶1.0和1.3∶1.0的GUF树脂进行XRD分析,结果如图4所示。由图4可知,MMU/乙二醛物质的量之比为0.9∶1.0时,树脂出现结晶峰,而MMU/乙二醛物质的量之比为1.3∶1.0时树脂固化后没有发生结晶,可能是低物质的量之比导致树脂固化后出现结晶,这与传统GU树脂相似[14]。

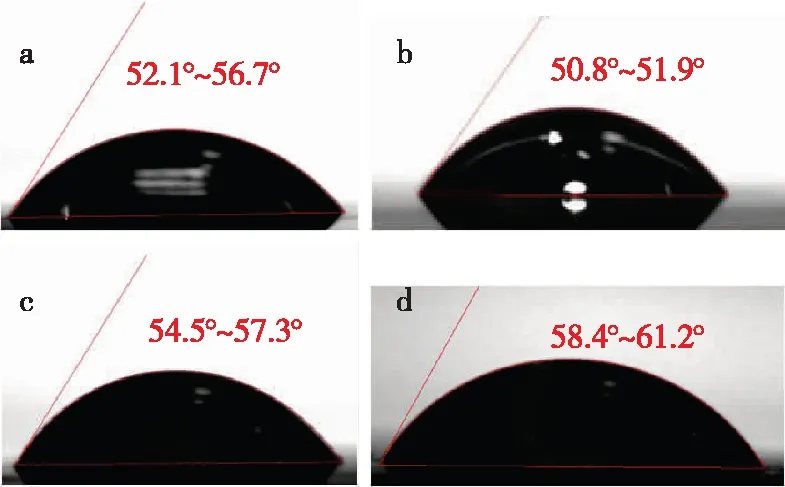

2.4 GUF树脂的润湿性能分析

胶黏剂的润湿性能关系到树脂在木材表面的附着和渗透,一定程度上影响了胶黏剂的胶接机理及胶合质量[15]。为比较不同GUF树脂的润湿性能,对不同MMU/乙二醛物质的量之比的GUF树脂进行接触角测试,测试结果如图5所示。由图5可知,不同物质的量之比GUF树脂的接触角均远远小于90°,表明树脂对杨木单板均具有良好的润湿性能;当MMU/乙二醛物质的量之比分别为0.7∶1.0,0.9∶1.0和1.1∶1.0时GUF树脂的接触角差别不大,均在50.8°~57.3°范围内,但当MMU/乙二醛物质的量之比为1.3∶1.0时GUF树脂的接触角在58.4°~61.2°范围,明显比其他物质的量之比GUF树脂稍大,表明MMU/乙二醛物质的量之比为1.3∶1.0的GUF树脂的润湿性能相对稍差,原因可能是因为此树脂的黏度与其他3组树脂相比有较大幅度提升(见表1),黏度的增加影响了树脂在杨木单板表面的扩散从而影响其润湿性能。树脂良好的润湿性能可保证胶合板制备过程中获得较好的施胶效果, 从而使树脂的胶接性能提高[16]。但树脂的润湿性能需保持在一定的范围内,树脂的胶合性能不仅与树脂的润湿性有关,还与树脂在单板表面的渗透性有关,树脂的润湿性过大有可能造成透胶从而导致胶合性能下降,关于树脂润湿性能对胶合性能的影响仍需进一步深入研究。

a)0.7∶1.0; b)0.9∶1.0; c)1.1∶1.0; d)1.3∶1.0。图5 不同物质的量之比GUF树脂的接触角 Fig. 5 Contact angles of GUF resin with different molar ratios

2.5 GUF树脂的胶合性能

为研究原料物质的量之比对树脂胶合性能的影响,以不同原料物质的量之比的GUF树脂制备胶合板并对其物理力学性能进行测定,结果见表2。由表2可知,不同MMU/乙二醛物质的量之比的树脂,其干状胶合强度相差不大,均能达到国家标准GB/T 9846—2015《普通胶合板》对普通胶合板干状胶合强度的要求;MMU/乙二醛物质的量之比为1.3∶1.0的树脂在冷水中浸泡24 h的湿强度最好,达到1.87 MPa。表明以MMU起始制备的GUF树脂具有一定的耐冷水性能,且MMU/乙二醛物质的量之比为1.3∶1.0时树脂的性能较佳。根据前面树脂的基本性能及润湿性能分析结果,MMU/乙二醛物质的量之比为1.3∶1.0的树脂黏度相对较大,接触角也较大;但其胶合强度较好,原因可能是此树脂对单板既有一定的润湿性能又有合适的渗透性,从而使其胶合性能增加;而其他物质的量之比GUF树脂的黏度较低、润湿性较好,有可能会造成透胶而导致胶合强度下降。根据树脂的XRD分析结果,低物质的量之比GUF树脂固化后会出现结晶情况,结晶情况的出现也可能是低物质的量之比GUF树脂胶合性能下降的原因之一。

此外,不同物质的量之比GUF树脂胶合板均会释放一定量的甲醛,且胶合板的甲醛释放量随着MMU/乙二醛物质的量之比的增加而增加;当MMU/乙二醛物质的量之比为0.7∶1.0时,胶合板的甲醛释放量为0.48 mg/L, 小于0.5 mg/L, 能满足GB/T 9846.3—2015《普通胶合板通用技术条件》对E0级胶合板甲醛释放限量的要求,可直接用于室内;当MMU/乙二醛物质的量之比为0.9∶1.0 和1.1∶1.0时,胶合板的甲醛释放量分别为0.87和1.48 mg/L, 均小于1.5 mg/L, 能满足GB/T 9846.3—2015对E1级胶合板甲醛释放限量的要求,也可直接用于室内;当MMU/乙二醛物质的量之比为1.3∶1.0时,胶合板的甲醛释放量为1.89 mg/L,小于5.0 mg/L, 能满足GB/T 9846.3—2015对E2级胶合板甲醛释放限量的要求,经饰面处理后可用于室内。综合考虑树脂的胶合强度和甲醛释放,以MMU起始制备GUF树脂,MMU/乙二醛的物质的量之比在0.7∶1.0~1.1∶1.0范围比较合适。

3 结 论

1)MMU起始制备GUF树脂,MMU/乙二醛物质的量之比对树脂固体含量和黏度均有较大影响,固体含量随着物质的量之比增大而增大。

2)MMU起始制备GUF树脂,其固化峰值温度通常在115 ℃左右;GUF树脂的润湿性良好;不同MMU/乙二醛物质的量之比的GUF树脂胶合板的干状胶合强度均能达到国家标准GB/T 9846—2015对普通胶合板干状胶合强度的要求,并具有一定的耐水性。