基于直接CAA与SEA的汽车风噪预测与控制*

2021-02-02王亓良张英朝关青青张延杰张岩金林清龙

王亓良,陈 鑫,张英朝,关青青,张延杰,张岩金,林清龙

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022;2.东南(福建)汽车工业有限公司汽车研究院,福州 350119)

前言

汽车高速行驶时,风噪声超过轮胎、发动机等振动噪声,成为影响车内噪声水平的主要因素[1]。驾驶员和乘员长时间处在噪声环境下,容易产生疲劳和烦躁感,影响舒适性与安全性。因此风噪性能是汽车开发中的重要指标。

车窗关闭时的车内风噪主要由泄漏(Leak)噪声[2]和外形噪声组成,此外汽车风噪还包括车窗开启时的风振噪声[3-4]、空调风噪等。其中泄漏噪声包括车身密封不严处的内外气流交换引起的气吸(Aspiration)噪声,以及透过密封件结构本身传入车内的车外风噪。其中泄漏噪声与车身装配工艺和密封性能有关,可通过风洞测试等手段进行泄漏的排查和优化[5]。当前通过流动仿真对泄漏噪声进行直接模拟仍比较困难。文献[6]中通过仿真模拟时均流场压力载荷下的车门变形程度,优化车门结构增强刚度,以间接控制泄漏噪声。外形噪声通常包含两部分,一部分为伴随着流体质点的运动沿着流向传播的湍流压,或称水动压、对流压,另一部分为依靠空气的压缩和膨胀向四处扩散传播的声压。外形噪声通过激励车窗与车身板件等振动,进而向车内辐射噪声。测试中对实车进行改形优化相对困难,且成本较高,而通过仿真进行外形噪声的预测和优化具有效率高、成本低等优势。

风噪仿真流程通常包括外场声源获取和车窗与车内噪声传播模拟。外场声源的仿真包括直接计算气动声学(computational aeroacoustics,CAA)[7]和混合CAA 两类方法。其中,直接CAA 以可压缩气体为介质,同时计算流场中的声压和水动压,考虑了对流场与声场耦合作用。但在直接CAA 中,采用传统CFD 工具求解N⁃S 偏微分方程组时,时空离散带来的数值误差会使量级本就远小于湍流压的声压在传播过程中耗散掉,因此直接CAA 对网格量级的要求较高。基于分子动力学方程的格子玻尔兹曼方法[8]具有并行效率高、耗散低等优势,但成本较高。混合CAA 将以不可压缩气体为介质的传统CFD 仿真与声类比原理结合,将流场与声场解耦,依次计算流场中的湍流压与声压。以不可压缩气体CFD 仿真获取的流场信息为输入计算声场信息,忽略声场对流动的作用。主要包括莱特希尔声类比、FW⁃H 积分法、声扰动方程[9]和随机噪声产生与辐射(stochastic noise generation and radiation,SNGR)方法[10]等。采用混合CAA 进行汽车风噪仿真时,通常需要100 GB以上的流场数据存储空间,且计算对运行内存要求较高。车窗传声和车内噪声传播在声学软件中通常基于频域进行计算。对于车窗的传声,通常可采用统计能量分析(SEA)[11-12]或有限元法(FEM)[13-14]进行计算。研究表明,在5 000 Hz 以下车窗振动模态达几百阶,随着高频噪声波长的减小,需要大量的FEM 网格参与计算,此时SEA 的计算效率远高于FEM。对于车内噪声传播的计算,在3 000 Hz 以下车内声腔模态可达10 000 阶,声传播计算要求的截止频率越高,SEA的计算效率优势越明显。

综上所述,当前存在实车风噪声源多、传递路径复杂、实车风噪仿真流程不成熟和仿真精度不确定等问题。本文中以某SUV 为研究对象,首先基于风洞测试进行实车风噪声源特性和传递路径的分析。然后基于直接CAA 和SEA 对经车窗传递的外形噪声进行仿真预测,并结合风洞测试分析湍流模型、网格尺寸和波数分析方式对风噪仿真精度的影响。最后提出后视镜支臂减薄和安装在车门上两种方案,有效降低了车内风噪。本研究对汽车风噪仿真开发具有参考意义。

1 声源与传递路径分析

1.1 测试设备与信号采集

试验风洞为回流3/4 开式风洞,喷口为面积8.2 m2的切角矩形。风洞建设过程中采取了多项降噪措施,背景噪声远低于待测噪声10 dB 以上,信噪比满足汽车风噪测试要求[15-16]。噪声采集设备布置如图1 所示,车内噪声采集使用37B02 型声学传声器,布置于4 座乘员外耳处。左侧窗表面布置130B40 型表面传声器,用于采集外场脉动压力。其中传声器Mic1~3位于A 柱旋涡区域,Mic4~6位于后视镜尾流区域内。SCADASⅢ采集前端和Test Lab.试验分析软件分别用于信号采集与分析。每个工况采集3次取其平均值,每次采集时长为15 s。

图1 侧窗(a)与车内(b)传声器布置

1.2 声源特性与传递路径分析

如上所述,泄漏噪声与外形噪声是车内风噪的主要来源。泄漏噪声主要与车身密封相关,而外形噪声主要包括A 柱、后视镜和轮胎等车底部件引起的风噪。为探究各声源对车内风噪的贡献,分析传递路径,在风洞测试中采用“增包法”设计如下工况。

工况1,汽车处于自然状态下,即全车没有密封,车身无偏航,测试风速为120 km/h,此时车内风噪即代表汽车上路行驶时的总风噪。

工况2,基于工况1,采用厚度为250 μm 的布基胶带将车身各连接缝隙及活动密封等做密封处理,如图2(a)所示,排除了车身泄漏噪声。

工况3,基于工况2,沿车身轮廓向下延伸建立图2(b)所示的围裙,用以排除底盘风噪。

图2 工况2和工况3的模型布置

工况4,基于工况3,在四门、顶棚和翼子板内侧添加阻尼片,以增加车身板件的隔声量,如图3所示。

图3 工况4顶棚、车门、翼子板添加阻尼片示意图

图4 为工况1~工况3 中驾驶员外耳传声器的测试结果,在工况2 车身密封后,500 Hz 以下声压级基本不变,而中高频声压级明显降低,车身泄漏噪声具有明显的中高频特性。该车的泄漏噪声在500-3 150 Hz 频段的车内风噪平均贡献为6 dB。由于该车是试制车,车身密封较差,泄漏噪声在6 300 Hz附近存在声压级峰值。而与之相反,在工况3 车底密封后,800 Hz 以下的声压级平均下降5.4 dB。即车底对车内风噪贡献主要集中在低频段。

工况4 采用阻尼片分别对顶棚、四门、翼子板补强后,车内语音清晰度最大改善分别为3.21%、1.46%、0.15%。即在车身板件中,顶棚和四门均对车内风噪有贡献,而翼子板贡献很小。工况4 的车内风噪测试结果中,排除了泄漏噪声、底盘风噪,且增加了车身板件的隔声量,前风挡通常采用厚度较大的夹层隔音玻璃,因此距离A 柱较近的前侧窗是主要的风噪传递路径。

图4 工况1~工况3驾驶位的声压级频谱

2 风噪仿真方案

基于流体软件STAR⁃CCM+和声学软件VA⁃One搭建风噪仿真流程,如图5 所示,包括声源获取、声压提取和声振耦合计算3 个步骤。第1 步,采用直接CAA 法获取侧窗时域压力,第2 步,对声源压力进行分解和时频转换,第3 步,在SEA 模型上施加声源,并进行频域的声振耦合计算,获得人耳声压响应。

图5 风噪仿真流程示意图

2.1 外场仿真模型

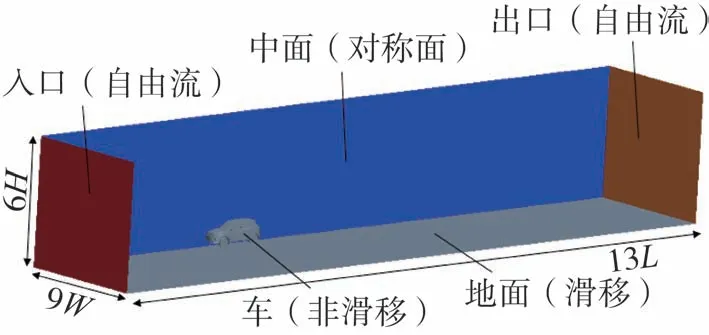

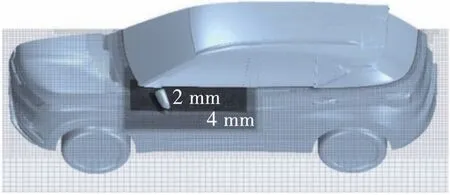

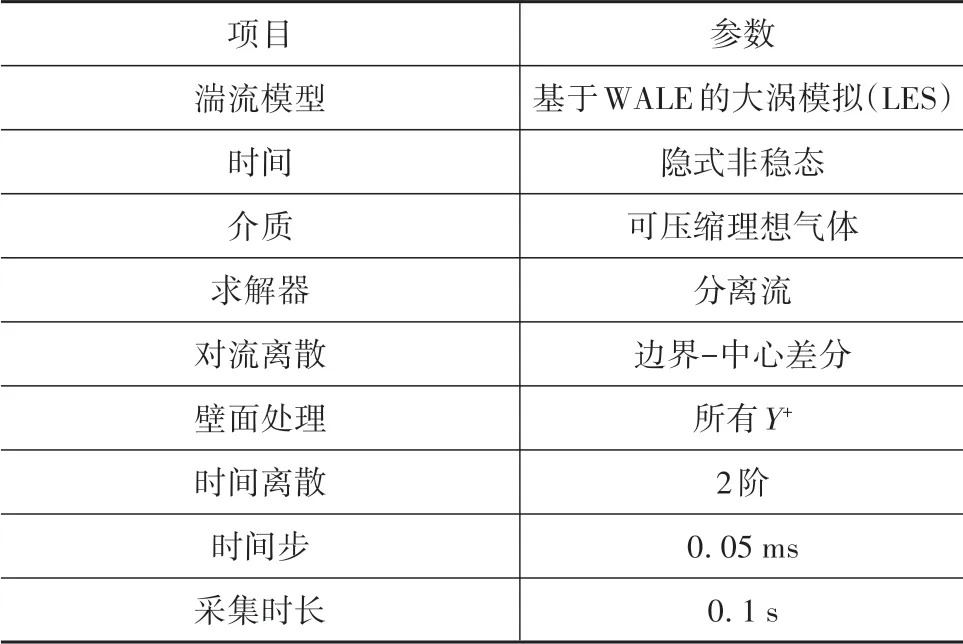

外流场仿真采用长方体计算域,如图6 所示,几何尺寸为13 倍车长、9 倍车宽和6 倍车高。采用半车模型以减少计算量。出口、入口、侧面和顶面采用自由流边界,以减少边界的声波反射。地面设为滑移壁面,忽略地面边界层影响。体网格分布如图7所示,对A柱、后视镜和侧窗附近声源区域进行局部加密,最小网格尺寸为2 mm,网格数为3 270 万。棱柱层总厚度为2 mm,划分为10 层,首层厚度为0.05 mm,满足Y+值小于1,对边界层直接求解。计算中首先采用RANS 进行3 000 步稳态仿真,获得初始流场以加速非稳态计算的收敛。非稳态仿真的物理模型和求解器设置如表1 所示。湍流模型采用基于WALE 亚网格模型的大涡模拟(LES),可压缩的理想气体介质考虑了声压与水动压的耦合作用。仿真时间步长为0.05 ms,采集时长0.1 s,对应最大求解频率10 000 Hz,频率分辨率10 Hz。

图6 CFD仿真计算域

2.2 内场仿真模型

图7 声源区域最小尺寸2 mm的网格

表1 非稳态仿真物理模型与求解器设置

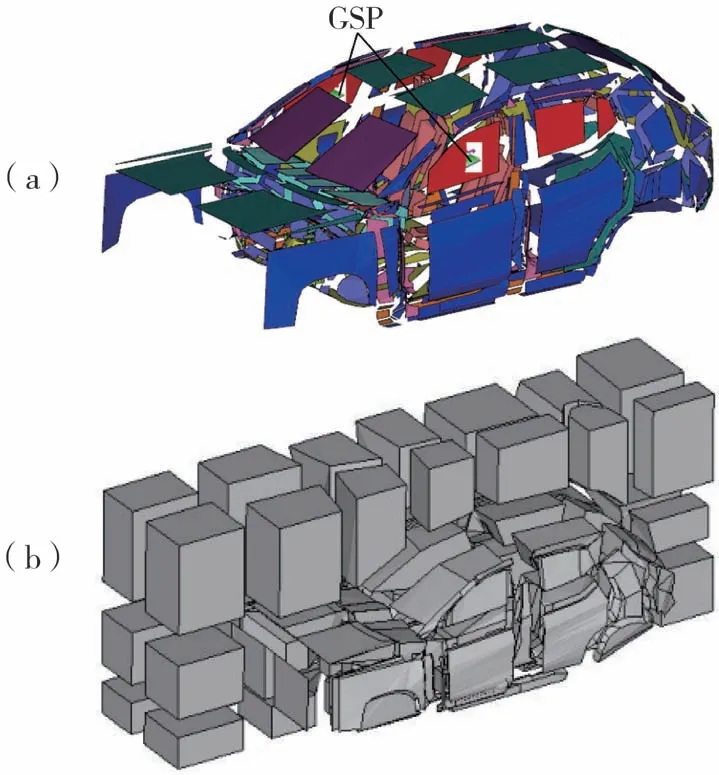

图8 SEA板与GSP声源(a)和SEA声腔(b)

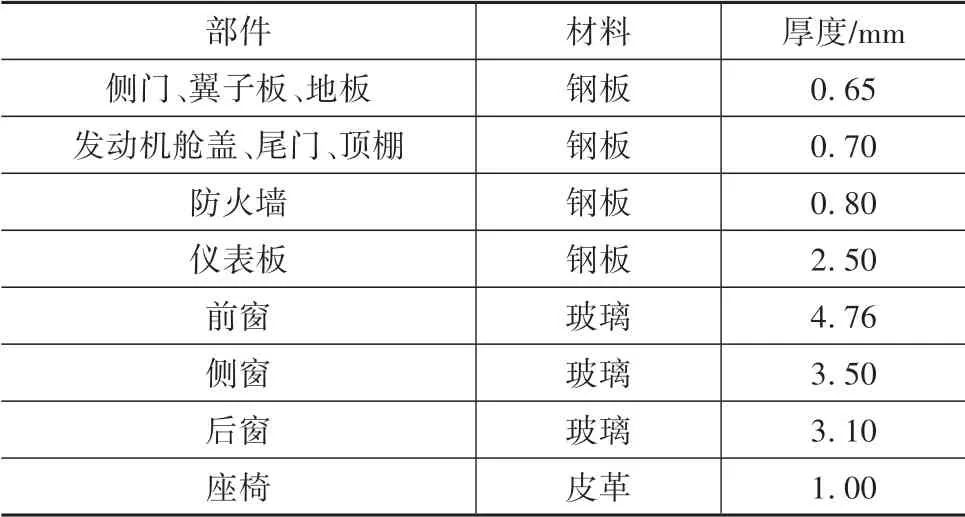

声振模型由车身内外饰和车窗玻璃的SEA板子系统和车内外的SEA 声腔子系统组成,如图8 所示。各子系统之间相互关联,以传递声能量。将外场仿真获取的声源以通用表面压力(GSP)载荷的形式施加到声振模型的侧窗表面。经过车窗的隔声和内饰吸声的影响,风噪分别以直达声和次达声两种路径传入人耳。直达声的能量主要与玻璃的隔声性能相关,而其隔声量通常取决于刚度、质量(面密度)和阻尼等。其中刚度由玻璃结构和约束决定,主要影响低频的隔声量。质量、面密度由表2 中各SEA 板的材料和厚度等确定。通过文献查阅确定钢化玻璃的阻尼因子为0.1%。次达声的能量与车内空腔的吸声性能相关,可通过混响时间测试与换算,以指定空腔吸声系数或阻尼来控制吸声性能。本文中通过对声学包的详细建模来确定空腔阻尼,如表3所示。

表2 SEA板的材料及物理属性

表3 声学包布置

3 风噪仿真精度影响因素分析

3.1 湍流模型的精度对比

大涡模拟(LES)和改进的延迟分离涡模拟(IDDES)是风噪仿真常用的湍流模型。采用介于直接数值模拟与雷诺平均N⁃S 方程(RANS)之间的LES,对流场中的大尺度涡进行直接求解,而采用亚网格模型模拟小尺度涡。在求解含有壁面边界层流动的问题时,LES 计算成本很高。DES 结合了LES与RANS,在无流动分离的区域(如边界层)和无旋流区域用RANS 求解,而流动分离区用LES 求解,以减少边界层区域需要的网格数。为探究湍流模型对汽车风噪仿真精度的影响,基于同样的网格方案,分别采用LES和IDDES进行仿真。

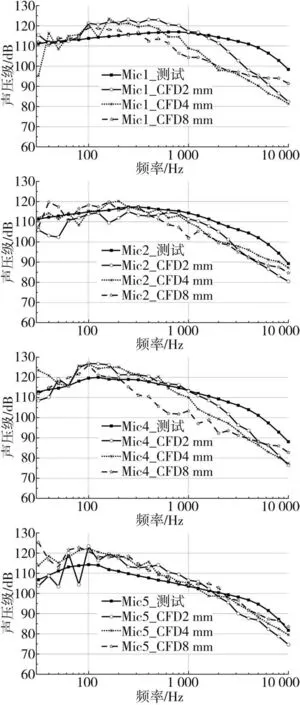

A 柱尾流区Mic2 和后视镜尾流区Mic4 的仿真结果如图9 所示。对于Mic2 和Mic4,在1 000 Hz 以下频段两种湍流模型计算的声压级差别不大,且与测试结果较为一致。在1 000 Hz以上频段两种湍流模型的仿真声压级比测试结果有所下降,即产生高频能量衰减,后面的研究表明这是因网格尺寸的噪声截止频率所致。其中IDDES 的声压级衰减比LES更显著,与测试结果差别也更大。这可能是由于边界层附近RANS 模型的使用而导致的高频压力脉动的损失。即在外场仿真中,采用LES 对高频风噪仿真精度高于IDDES。且在当前网格数下,LES 的计算效率是IDDES的1.25倍。

图9 两种湍流模型求解的部分测点声压级对比

3.2 网格尺寸对仿真精度的影响

网格尺寸同时影响风噪仿真精度和计算资源消耗。为探究不同网格尺寸的仿真精度,设置声源区域最小网格尺寸分别为2、4 和8 mm 的3 种方案,相应网格数分别为3 270万、1 761万和986万。

各网格尺寸对应外场风噪频谱如图10 所示,对于靠近A 柱下端的Mic1 和后视镜附近的Mic4,在200-3 000 Hz 频段随着网格变大声压级明显降低。这是因为受到网格截止频率的影响,大尺寸的网格难以捕捉到波长较小的高频风噪所致。测试的声压级曲线相对平缓,而与之相比,2 mm 网格的仿真声压级在频率高于2 000 Hz 以后已明显衰减。对于A柱和后视镜的测点Mic2、Mic5,不同网格尺寸的声压级差别相对较小。即在后视镜尾流区内,网格尺寸越小,高频风噪仿真精度越高。尺寸为2 mm的网格截止频率可达2 000 Hz 以上,但同时大幅增加了网格数和计算时间。

3.3 波数分析方式的精度差异

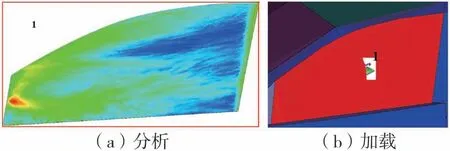

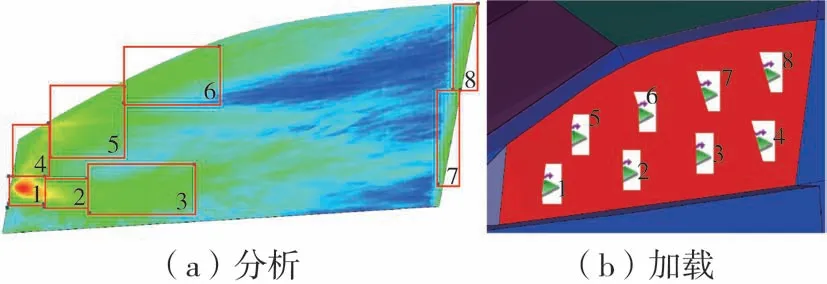

本节对比单区域、多区域两种波数分析的方式对车内风噪仿真精度的影响及效率。单区域波数分析时,在车窗对角两点所作矩形区域内进行分析,声源加载时仅须一个GSP 载荷,如图11 所示。多区域波数分析如图12 所示,尽量使每个区域的压力均匀分布,并使用空间汉宁窗。各区域波数分析的结果按照其占车窗总面积的百分比加载至SEA模型。

图10 侧窗表面部分测点声压级频谱

图11 单区域波数分析与加载

图12 多区域波数分析与加载

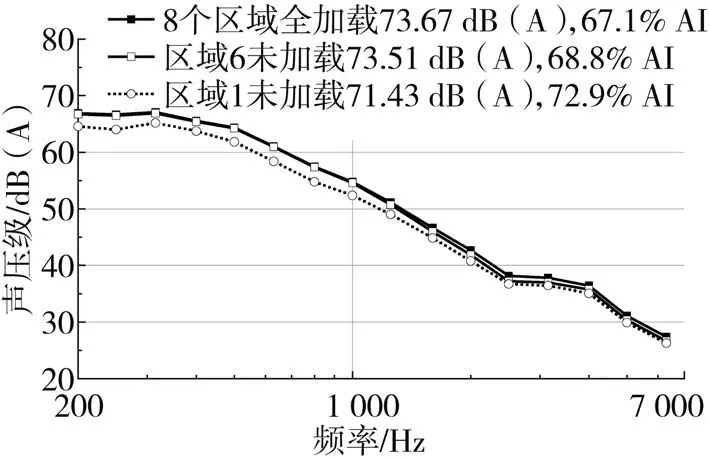

基于两种波数分析方式的车内风噪仿真结果对比如图13所示。由图可见,在800 Hz以下的中低频段,单区域波数分析的声压级平均比多区域波数分析低5.59 dB(A),在2 000 Hz以上的高频段,单区域波数分析的声压级平均低1.15 dB。风噪总声压级相差5.48 dB(A),语音清晰度差值为4.4% AI。这是由于单区域波数分析的方式不满足空间内压力均匀分布的假设,因此低估了侧窗各个区域的声能量。而由于汽车外场宽频风噪的声能量主要集中于中低频,单区域波数分析大幅低估了图12 中区域1 等部分的声能量。即多区域波数分析的精度高于单区域波数分析,在低频段差异最大。

进行多区域波数分析时,区域的划分因人而异,仿真结果容易带入人为误差。因此,为探究图12 中各个区域声能量对仿真结果的影响,以提高仿真精度,设计加载工况如图14 所示,在8 个区域中,区域1 最靠近后视镜尾流区,区域6 则相对远离A 柱底端,两区域分别代表侧窗表面声能量较高、较低的两个区域。由图可见:与8 个区域全加载相比,当区域1 未加载时,车内声压级在整个频段内明显降低,总声压级降低2.24 dB(A),语音清晰度升高5.8%AI;而当区域6 未加载时,车内声压级仅在2 000 Hz 以上频段内有较小变化,总声压级降低0.16 dB(A),语音清晰度升高1.7% AI。由于声音存在掩蔽效应,在侧窗表面靠近A柱底端和后视镜的区域,风噪声能量最高,对车内风噪水平起主导作用。因此,对区域1 等部分的波数分析和声源加载对风噪仿真精度具有重要影响。

图13 两种波数分析下的车内声压级频谱

图14 多个区域波数分析车内声压级频谱

4 后视镜风噪控制

4.1 后视镜风噪贡献分析

为探究后视镜的风噪贡献,在工况2 车身密封的基础上,测试对比了有无后视镜时的车内外风噪。车外风噪由水动压主导,后视镜尾流区测点压力频谱如图15(a)所示,由于回流涡发展的级联过程中,中低频的大涡破碎后将来流的动能传递给高频的小涡,小涡将能量耗散为内能,使得后视镜风噪贡献主要集中于中低频。在Mic4~Mic6这3个测点中,后视镜的车外总压力级贡献量分别为4.9、12.4 和9.1 dB。车内风噪对比如图15(b)所示,后视镜对车内语音清晰度贡献为2.63%AI。其中,在800 Hz 以下的声压级无变化,由图3 得出车底风噪在800 Hz 以下频段贡献较高,因此车底风噪的存在掩盖了后视镜对车内风噪的贡献。在玻璃吻合频率4 000 Hz附近,后视镜风噪声压级贡献最大为3.49 dB。

图15 测试中后视镜的车外和车内风噪贡献

4.2 后视镜的改进

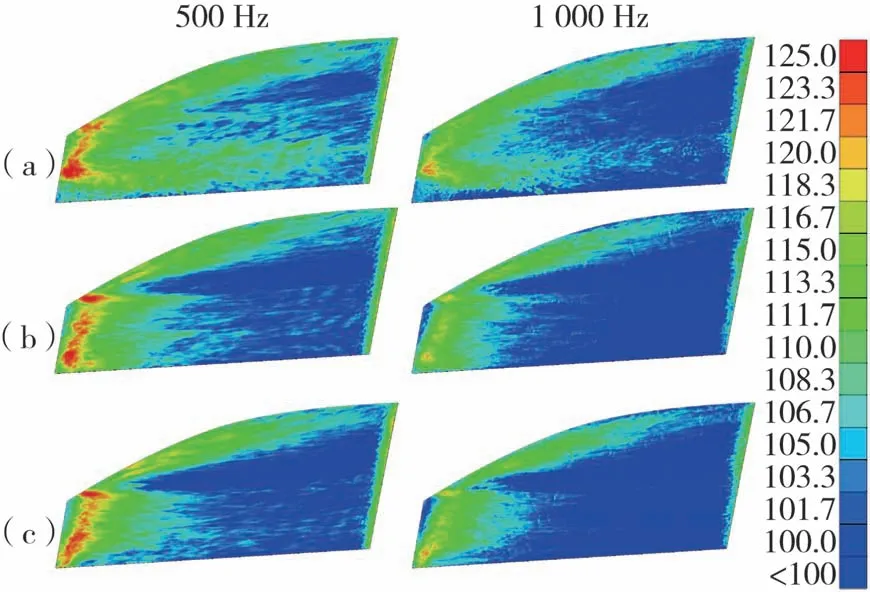

仿真得到基础工况下侧窗表面压力级分布如图16(a)所示,侧窗表面波动压力级主要集中于4 个部分,区域1 由A 柱涡引起,区域2 由后视镜基座与侧窗前缘的段差引起,区域3 由后视镜支臂的尾流引起,区域4 由B 柱和侧窗后缘的段差引起,其中区域4风噪贡献最低。本节主要对区域3进行风噪控制,对后视镜支臂提出两种改进方案。为缩短后视镜支臂尾流影响区域,减少对侧窗的冲击,方案1 是减薄了支臂厚度,如图16(b)所示。方案2是后视镜主体位置不变,而将支臂安装在车门上,使支臂尾流的影响区域转移到隔声量更大的车门上,如图16(c)所示。由图可见,相比于基础工况,两种方案的后视镜尾流都变短,影响区域明显减小,侧窗表面区域3 的压力级明显降低。其中方案2 的效果更好,其支臂尾流中的压力级更小。

图16 基础工况(a)、方案1(b)、方案2(c)下侧窗表面总声压级分布

侧窗表面不同频率的压力级分布如图17所示。由图可见,随着频率的升高,侧窗表面声压级明显降低。

图17 基础工况(a)、方案1(b)、方案2(c)下侧窗表面不同频率声压级分布

经过统计能量分析,改进前后的车内风噪频谱如图18 所示。由图可见,1 000 Hz 以下的低频段的降噪效果更明显。方案1 后视镜支臂减薄后,车内风噪总声压级降低1.38 dB(A),语音清晰度提升0.4%AI。方案2 后视镜支臂安装在车门上,车内风噪总声压级降低1.93 dB(A),语音清晰度提升1.1%。即后视镜支臂安装在车门上的风噪更低。

图18 两种后视镜车内噪声优化效果

5 结论

(1)基于风洞测试分析了汽车风噪声源特性及其传递路径,发现泄漏噪声主要贡献于500 Hz 以上的中高频,车底风噪主要贡献于800 Hz 以下频段。外形噪声中,顶棚和四门传递的风噪贡献高于翼子板。

(2)侧窗表面压力脉动仿真结果,在同样的网格数下,LES 高频风噪仿真精度更高,且计算效率为IDDES 的1.25 倍。网格尺寸越大,越难以捕捉高频压力脉动,高频风噪仿真精度越低,尺寸为2 mm 的网格外场风噪仿真的截止频率可达2 000 Hz 以上。单区域波数分析低估了低频风噪的声能量,精度较低。多区域波数分析中,能量较高的区域1 对精度起主要作用,能量较低的区域6等影响较小。

(3)测试发现后视镜对侧窗压力脉动贡献主要集中于中低频,车外总压力级贡献最大为12.4 dB。对车内风噪在玻璃吻合频率4 000 Hz附近最大声压级贡献为3.49 dB。最后提出支臂减薄和安装在车门上两种改进方案,有效降低了车内风噪。