基于整车路噪性能提升的轮胎优化设计*

2021-02-02高丰岭卜晓兵陈潇凯

高丰岭,吴 渊,卜晓兵,战 楠,陈潇凯

(1.中汽研汽车检验中心(天津)有限公司,天津 300300;2.天津理工大学机械工程学院,天津 300384;3.北京理工大学电动车辆国家工程实验室,北京 100081)

前言

汽车的噪声、振动与声振粗糙度(noise、vibration、harshness,NVH)是用户对整车产品最直接的感受,其水平体现了汽车的制造质量,决定了产品的市场走向。NVH 问题一直是国内外汽车行业重点关注的问题之一[1]。其中,路噪是由于路面不平度激励引起的中低频振动和噪声。对于电动汽车,由于没有发动机激励噪声的存在,路噪对于整车噪声级的贡献更为凸显。通过探究路噪产生、传递机理,开发有效的降噪技术,对改善用户感官体验、提升产品核心竞争力具有重要意义。国内外诸多专家在路噪方面开展了大量的研究工作。王登峰等[2]建立了路面不平度激励下车内噪声数学模型,并研究了关键参数变化对于噪声的影响。廖毅等[3]研究了工况传递路径分析方法并用于某电动汽车路噪优化,提升了优化效率。王岩等[4]采用多目标遗传算法优化了某SUV 白车身的静态刚度和模态分布,降低了座椅安装点传递函数峰值,改善了车身振动性能。郝耀东等[5]组合遗传算法和序列二次规划法对阻尼片厚度进行鲁棒性优化设计,降低了某MPV 的噪声波动性。可以看出,上述路噪的分析与优化研究工作对象集中在传递路径上的车身结构、衬套和阻尼片等。

除汽车自身设计之外,轮胎作为汽车唯一与路面接触的重要部件,在传递路径上对路噪响应有非常重要的贡献,研究轮胎NVH 特性有助于指导轮胎匹配与设计。郑璐等[6]对比研究了胎面花纹、轮胎结构和充气压力对轮胎NVH性能的影响。冯希金[7]基于有限元方法提出了货车子午线轮胎滚动振动噪声及固有频率、阻尼比等计算方法。徐延海等[8]采用仿真与测试相结合的方法探索了带束层分布、铺层角度和使用工况等对子午线轮胎自由振动、轮胎与路面接触等特性的影响规律。然而,当前研究主要从轮胎自身NVH 性能出发,没能将轮胎与整车的路噪响应建立联系,如何量化轮胎参数调整对于整车减振降噪的贡献量从而辅助轮胎设计还有待研究。

鉴于此,本文中通过虚拟试验场(virtual proving ground,VPG)技术,或简称虚拟路面技术,将实测的路面激励、反映轮胎动力学特性的CDTire 模型与整车声固耦合仿真模型集成在一起,采用代理模型技术建立轮胎物理参数与路噪响应的数学关系,最后基于优化技术实现面向整车路噪性能改善的轮胎优化。

1 基于VPG的整车路噪仿真方法

通过集成高精度的NVH 数字路谱、轮胎模型和整车声固耦合模型,可建立整车路噪的VPG 仿真环境。

1.1 NVH路谱建模

采用实车路面激光扫描方式(见图1)获取试验场NVH 路的高程信息后,路面空间功率谱密度(PSD)Gq(n)可由式(1)计算得到。

式中:n 和n0分别为空间频率和参考空间频率;Gq(n0)为路面不平度系数;ω 为频率指数。这里采用的是B级大颗粒沥青路面。

图1 NVH路谱扫描

在获取车辆轴距L 后,将式(1)代入到式(2)中计算得到各车轮的空间频率自谱与互谱。根据实际车速v,基于式(3)将各车轮空间频率谱转换为时间频率谱,作为路噪仿真激励。

式中:i、k为车轮编号;coh(n)为轮迹相干函数。

式中:f、Ω 分别为时间、空间频率;S(f)、S(Ω)分别为时间、空间频率功率谱密度。

1.2 基于CDTire的轮胎建模

CDTire 是基于柔性环的物理轮胎模型,开展一系列的轮胎静态(径向刚度、侧向刚度和纵向刚度等)、稳态(纵向滑移、侧向滑移等)和动态测试(90°凸块冲击、45°凸块冲击等)后,通过仿真曲线与试验曲线对比进行轮胎参数反求,从而实现建模。这里选择某厂家型号215/50 R17 轮胎进行研究,相关测试见图2。

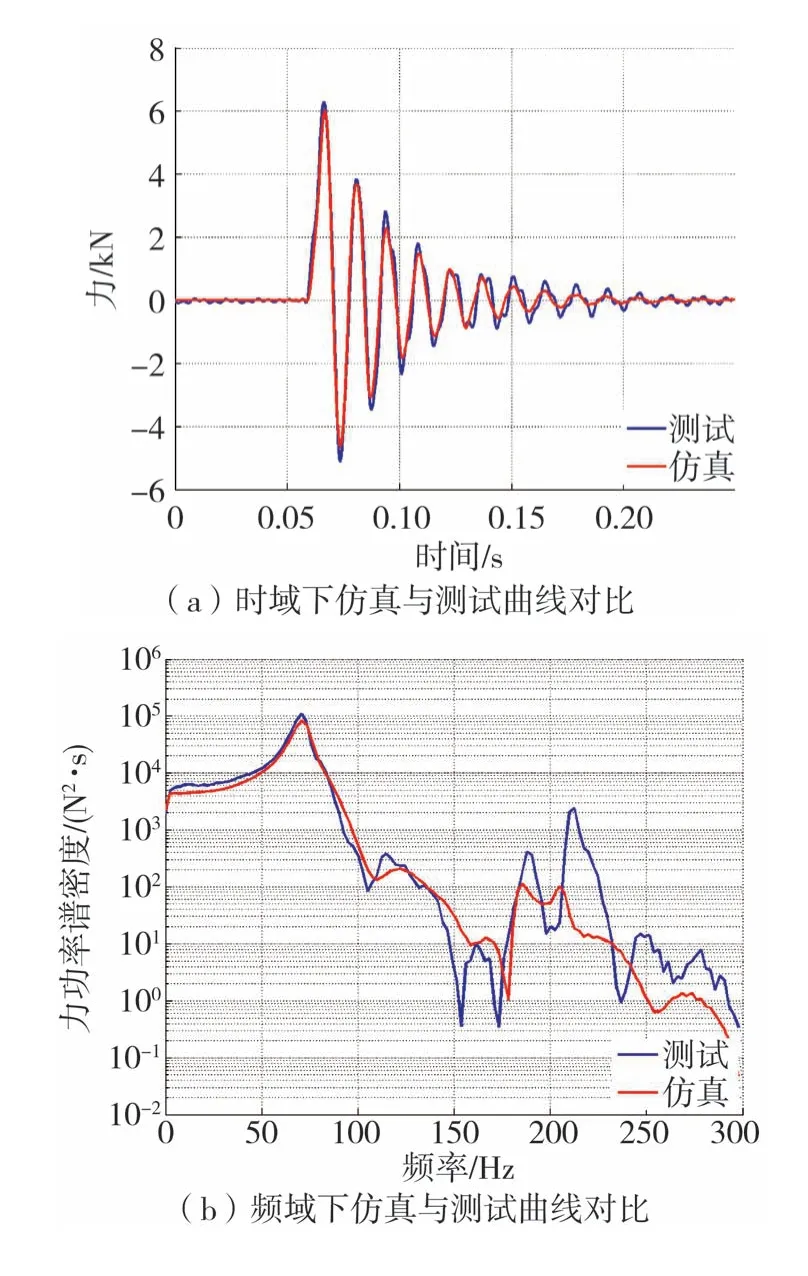

考虑到轮胎动态特性对于整车路噪的重要影响[9],图3 给出了建模后部分90°凸块冲击工况仿真曲线与测试曲线对比结果。从共振频率与振幅可以看出,CDTire 模型能准确捕捉轮胎动力学特性,且有效地识别出200 Hz 左右出现的声腔模态。虽然210 Hz 以上的轮胎模型计算结果与测试结果误差增大,但本文中主要研究20~200 Hz 频段内的车内噪声问题,所建立的轮胎模型仍然是具有足够精度的。

图2 轮胎测试

图3 轮胎215/50 R17 建模后部分90°凸块冲击工况下仿真与测试曲线对比

1.3 整车声固耦合建模

分别建立整车的TB 车身、动力系统、转向系统和底盘系统等各子总成有限元模型,通过衬套将各子总成柔性连接在一起,基于TB 车身生成声腔模型,从而建立整车声固耦合模型。

将CDTire 模型与NVH 路面PSD 导入,设置计算工况后,即可完成整车路噪VPG 仿真环境搭建。搭建的某SUV 显示单元整车路噪仿真模型如图4所示。

图4 搭建的某SUV整车路噪仿真模型

1.4 初始仿真结果与分析

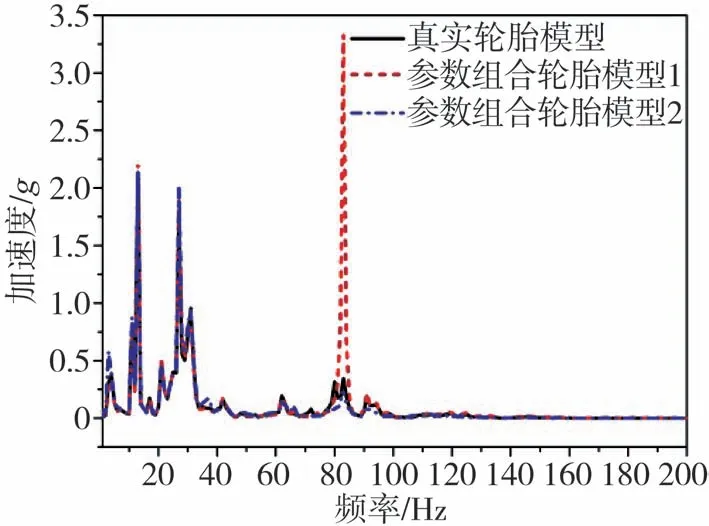

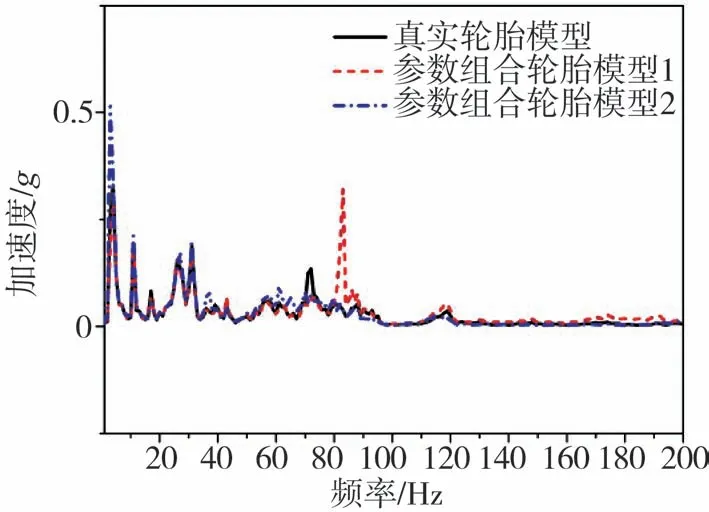

图5 ~图8 分别给出了试验场B 级大颗粒沥青路激励下,上述SUV装配215/50 R17轮胎后,驾驶员外耳噪声、转向盘12 点、驾驶员脚踏板和座椅导轨处的振动加速度响应。除了真实的轮胎模型,图中也给出了装配两组不同参数组合下215/50 R17轮胎模型的整车路面振动噪声响应结果。从图中可知,同款轮胎的物理参数直接决定了该轮胎的力学性能,而轮胎特性又会对整车全频段的振动噪声响应有重要影响。

图5 装配不同轮胎的某SUV驾驶员外耳声压级

图6 装配不同轮胎的某SUV转向盘12点三向合加速度

因此,在整车结构确定的情况下,可采用代理模型优化技术优化轮胎关键参数,在一定程度上实现车辆整体减振降噪。

图7 装配不同轮胎的某SUV座椅导轨三向合加速度

图8 装配不同轮胎的某SUV脚踏板三向合加速度

2 基于代理模型的近似优化方法

尽管可以采用超单元,但单次整车路噪仿真仍然耗时。代理模型可通过对具有一定规律的样本点进行拟合或插值,为复杂的黑盒子问题建立变量与响应之间的显示函数关系。在优化过程中调用代理模型代替仿真模型可极大提升优化效率。代理模型优化主要通过试验设计采样、代理模型定义和优化求解来实现。

2.1 最优拉丁超立方试验设计方法

最优拉丁超立方(OLHS)试验方法的核心是采用LP偏差作为样本点分布均匀性的评价准则,在此准则的引导下可搜寻出一组分布最为均匀的样本点。假设在标准域CN上有N 个设计变量,目标是选取一组样本点XS={X1,X2,...,Xns},使其均匀地分布在CN上。为了实现此目标,这里采用L2中心偏差准则,见式(4),式中为样本点Xk的第l个分量。

2.2 Kriging代理模型

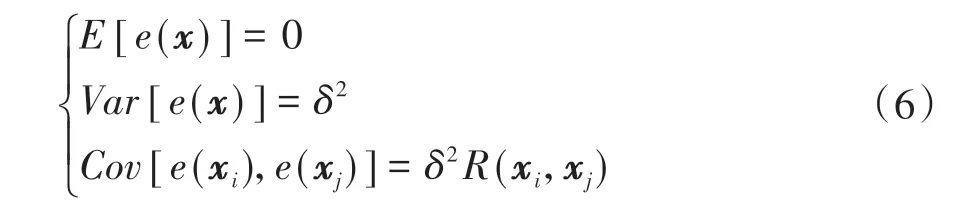

由于具有较强的非线性响应描述能力和插值不确定性的量化能力,Kriging 模型在工程优化领域应用广泛[10]。通过将一个系统的确定性响应定义为一个随机过程,Kriging 模型可由一个多项式回归模型与一个随机误差进行组合构造:

其中:b(x)=[b1(x),b2(x),…,bn(x)]T

式中:b(x)和β 分别为基函数和回归参数的n 维向量;e(x)为一个具有统计特征的平稳随机函数。

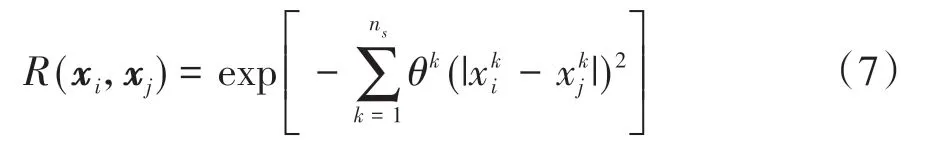

R(xi,xj)可表示为

式中:θk为用于拟合模型的未知相关参数;ns为样本点总数。

2.3 多岛遗传优化算法

多岛遗传优化算法(MIGA)在遗传算法的多变量复杂非线性问题求解鲁棒性的基础上,具有更好的计算效率和全局优化能力[11]。为增加多峰搜索能力防止算法过早收敛到局部最优解,多岛遗传算法将子代种群分为多个岛,在每个岛上分别执行遗传算法搜索寻优,每个岛相当于一个“小生境”,在间隔一定的代数后进行岛间迁徙,以此保证种群的多样性。

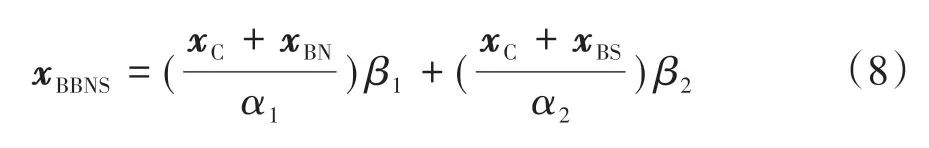

2.4 边界与最佳邻域搜寻补点方法

如果采用代理模型优化方法所得解的精度不满足要求,则需要补充样本点更新代理模型重新执行优化。鉴于工程问题中优化解多出现于设计域边界,因此在补充样本点时考虑边界点信息有助于引导算法快速收敛。鉴于此,边界与最佳邻域搜寻补点方法(BBNS)同时考虑了初始最优样本点与设计域边界点,基于式(8)插值生成新样本点xBBNS,可兼顾优化的精度与效率[12]。

式中:xC、xBN和xBS分别为当前样本点、最近边界点和最佳样本点;α1、α2、β1和β2为插值系数。

2.5 优化流程

定义了优化问题后,如图9 所示,基于上述方法建立本文优化算法流程。其中,基于式(9)作为优化收敛依据。

式中:RS、RF分别为优化值及其对应的仿真值;η的取值为5%。

图9 优化算法流程

3 轮胎关键物理参数优化设计

基于代理模型优化方法,通过对CDTire 中轮胎的关键物理参数优化设计,实现整车路噪性能提升。

3.1 优化问题定义

基于CDTire 建模经验结合参数实际物理意义,本文中选择了包括橡胶剪切刚度(RGx)、帘布层刚度(Cs)、钢丝层刚度(Ss)、带束层刚度(Bs)、胎冠x 与y方向剪切刚度(TGx、TGy)、轮胎x 方向弯曲刚度(Xs)、胎面质量(Mb)及橡胶剪切阻尼(RGd)9个参数作为优化设计变量,除Mb的上下变化范围为其初始值的20%以外,其余参数上下限变化范围均为初始值的50%,具体参见表1。

表1 设计变量

在路噪NVH 中,要考察驾驶员脚踏板、座椅导轨和转向盘振动情况,可以测点三方向全频段合加速度均方根为设计指标。与之相似,这里取全频段驾驶员外耳声压值均方根作为噪声设计指标。另外,与振动相比,噪声更受关注,因此将最小化噪声响应作为优化目标,而将不超过初始设计下的振动响应作为优化约束,建立的优化问题数学模型如式(10)所示。

式中:N(x)为驾驶员外耳声压级均方根;Vs(x)、Vd(x)和Vf(x)分别为转向盘12 点、座椅导轨和驾驶员脚踏板三方向合加速度均方根;x 为设计变量向量,L、U分别代表其上下限。

3.2 优化结果与分析

为保证代理模型优化精度,样本点数量应满足式(11)。

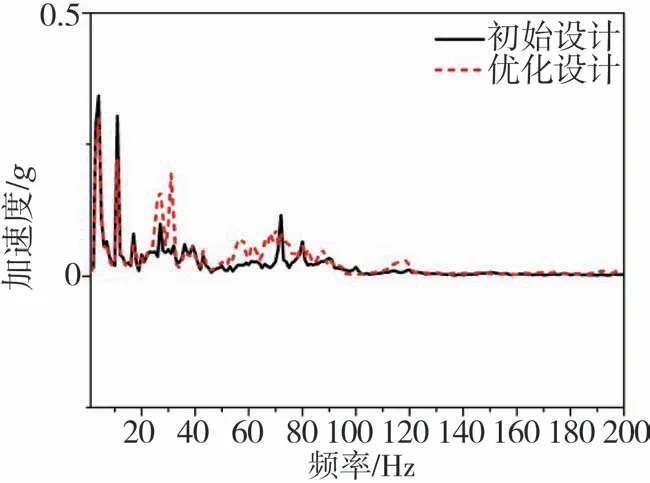

式中:n 为设计变量的数量,ns为样本点的数量。考虑到有9 个轮胎参数作为设计变量,这里基于OLHS抽取了55 个初始样本点。优化后的结果详见表2。代理模型优化结果与仿真结果相比误差均控制在10%以内,尤其是设计目标N(x)误差仅有0.44%,优化结果可靠。优化后N(x)从51.75 降到了50.27 dB(A),Vs(x)与Vf(x)略有超出约束,优化结果满足要求。图10~图13给出了优化前后仿真对比结果。可以看出,虽然优化后某些频率下驾驶员脚踏板、转向盘12 点方向和座椅导轨处三向合加速度幅值略有增加,但是在20-200 Hz 全频段内驾驶员外耳噪声整体上得到了一定改善,优化效果较为显著。优化结果可以对后续轮胎性能设计提供一定参考。

表2 初始设计与优化结果对比

图10 优化前后某SUV驾驶员外耳声压级

图11 优化前后某SUV转向盘12点三向合加速度

图12 优化前后某SUV座椅导轨三向合加速度

图13 优化前后某SUV脚踏板三向合加速度

4 结论

本文中从优化轮胎关键物理参数的方向入手,改善了车内驾驶员外耳全频段路面激励噪声。首先通过实车路面激光扫描获取试验场路面数据计算得到PSD,基于CDTire 建立215/50 R17轮胎物理模型,结合整车声固耦合模型构建了某SUV 虚拟路面路噪仿真环境。集成最优拉丁超立方采样方法、Kriging代理模型技术与多岛遗传优化算法搭建了优化设计流程。将9 个轮胎关键物理参数作为设计变量,驾驶员外耳声压级均方根作为设计目标,转向盘12 点、座椅导轨和驾驶员脚踏板的三向合加速度均方根作为设计约束,定义了优化问题。计算得到了优化轮胎模型。优化后,在各测点振动加速度满足工程要求的同时在20-200 Hz 全频段内车内噪声均得到有效改善。