椭圆孔及偏转角对凹槽叶顶气膜冷却流动换热特性的影响

2021-02-01郭嘉杰王新军鲍宇航

郭嘉杰,王新军,鲍宇航

(西安交通大学能源与动力工程学院,710049,西安)

燃气轮机结构简单安装周期短,凭借其所特有的启动快、体积和质量小、少用或不用冷却水等一系列优点,在国民生产、军事科技、国防领域中应用越来越广,现代燃机技术进一步向高参数、高效率发展。高温燃气在涡轮动叶受吸力面与压力面压差影响,部分燃气流经动静间隙形成泄漏流与泄漏涡,恶化叶顶传热并产生泄漏损失。为改善涡轮叶顶的传热与气动性能,合理设计叶顶结构会对泄漏流的减少与传热系数的降低起到十分重要的作用[1]。

对带有凹槽结构的动叶叶顶研究是泄漏流领域的一个热点。Yang等对凹槽式叶顶结构的研究表明,将平面叶顶替换成凹槽式叶顶不仅改善了叶顶的传热性能,而且降低了叶顶的泄漏流量[2-3]。Heyes等研究了直叶栅中半凹槽式的单侧突起结构特点,发现单侧突起结构尤其是吸力面的单侧突起结构能有效降低叶顶泄漏流量[4]。Bunker等通过测量叶顶间隙对传热的影响发现,缩小叶顶间隙能减小叶顶换热系数,随着叶顶间隙减小38%,叶顶传热系数相应减小10%[5]。Zou等通过对带斜边的叶顶凹槽数值模拟建立了考量叶顶间隙的叶顶换热预测模型[6]。Maral等基于遗传算法对凹槽高度及宽度进行了多目标优化,发现凹槽结构对叶顶流动换热有显著影响[7]。姜世杰等在凹槽叶顶的基础上加入了中弧线垂直方向肋条,有效降低了腔室内的漩涡强度与尾缘区域的传热系数[8]。

为进一步改善叶顶的换热、气动性能,也有许多学者对流动机理及叶顶冷却孔展开了研究。Saul等通过实验认为泄漏流的冲击与再附着是影响叶顶换热系数分布的主要原因[9]。李盼等对间隙内的流动损失进行了分析,发现增强漩涡间的相互作用可以降低泄漏流的周向速度,进而充分耗散漩涡降低泄漏损失[10]。Ameri等比较了稳态与非稳态静叶尾迹对动叶传热效率的影响,发现主要差异表现在吸力面及叶根、叶顶附近区域,整体差值在20%左右,叶顶区域的传热结果差异在2%以内[11]。杜坤同样对非定常入口条件下的凹槽叶顶进行了数值模拟,认为静叶的非定常尾迹会对叶顶间隙内部的流动和换热产生显著影响[12]。Ahn等在凹槽叶片的叶身顶部附近设计了气膜孔,用以改善叶顶的换热性能[13]。黄琰等设计了中弧线与近压力面双排冷却方式,强化了近压力面侧、肩壁和叶顶尾缘区域的冷却效果[14]。李琛玺运用数据优化算法对凹槽叶顶的气膜孔排布及孔径大小进行了再分配,增强了叶顶前缘的气膜包覆,提高了冷却效率[15]。

目前对于凹槽叶顶腔室内部流场及传热的研究已有较长历史,但缺乏对于新型气膜孔及倾角概念的引入。Issakhanian等曾对平板椭圆截面气膜孔展开过研究,认为椭圆孔结构相较于扇形孔更简单,冷却效果更好,且降低了由于出口流速不均匀而导致的高温主流回流的风险[16]。本文首次将椭圆气膜孔应用在凹槽叶顶设计中,并运用不同倾角来改善叶顶间隙内部涡结构,以达到提高气膜冷却效率及降低叶顶泄漏流量的目的,可为涡轮叶顶设计提供依据。

1 数值计算模型及验证

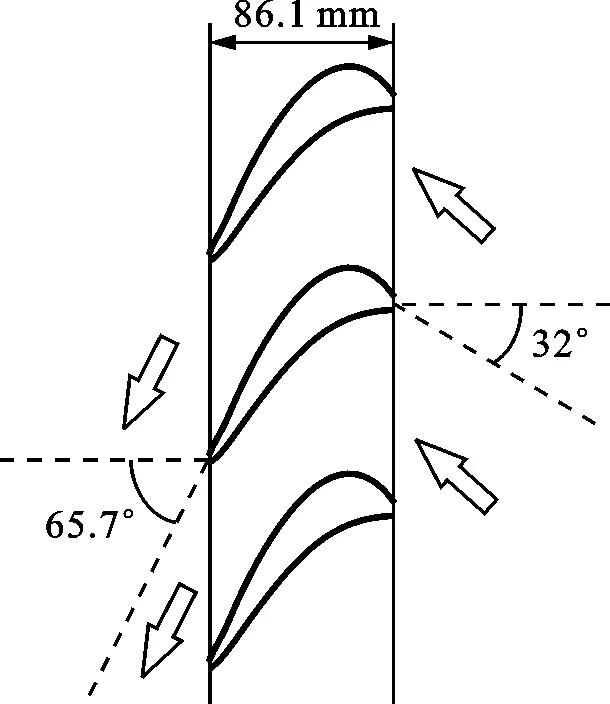

以静止状态的GE-E3燃气轮机第一级动叶叶型为研究对象,全工况下转速均为0。叶片及流道几何参数与Ahn等的实验研究[13]相符。如图1所示,主流入口截面周向宽度为77.75 mm,叶片轴向弦长86.1 mm,气流入口与轴向夹角为32°,出口夹角为65.7°,叶身高度127.08 mm。叶顶向下切削出环形肩壁,所包围腔室称为凹槽。凹槽深度为5.08 mm,凹槽内型线与叶片型线间距为2.286 mm,凹槽底部设立7个气膜孔,气膜孔径向深度为6.36 mm,叶顶间隙为无凹槽叶身的1.5%,即机匣面与凹槽上壁面间隔1.83 mm,结构如图2所示。

图1 叶栅流道示意图

(a)凹槽底部倾角 (b)叶顶间隙与凹槽肩壁图2 叶顶凹槽结构

圆形气膜孔直径为1.27 mm[13],为获得相同出口面积,改进的椭圆气膜孔长轴半径为1.27 mm,短轴半径为0.317 5 mm,宽高比为4∶1[16],开孔方向如图3所示。叶片壁面选用无滑移边界条件,参考文献[14]中的数据给定壁面温度340 K,为节省计算资源,流道两侧边界选用为周期性边界条件。

图3 叶顶椭圆孔开孔方向

绝热气膜冷却效率η与吹风比M的定义为

(1)

(2)

式中:T∞代表主流温度;Taw代表绝热壁面温度;T1代表冷却流温度;下标1代表冷却射流。

在对凹槽气膜孔倾角影响的研究中,除了无倾角的圆形冷却孔及椭圆冷却孔外,为保证合理的冷却孔内气流充分发展段[17]以及合理的气膜孔入口位置,本文设置了6种倾角结构。前4种结构气膜孔倾角统一排布,分别为80°、-80°以及70°、-70°,其中以冷却孔出口朝向压力面时所形成的倾角作为正值,倾斜方向为中型线凹槽平面内的法线方向;第5种工况为大倾角工况,从叶片前缘冷却孔至尾缘方向依次给定倾角35°、35°、40°、45°、55°、65°、70°,此时冷却孔出流朝向叶顶泄漏流入口间隙方向;第6种工况设置相对应的反向倾角,以考察大倾角下的叶顶冷却效率及涡流变化。

边界条件的设置与Ahn等的实验[13]一致:主流入口设置总压147.39 kPa,静温293 K,湍流强度为9.7%;出口设置静压115.27 kPa,总压比约为1.28。以主流入口及出口截面的平均速度作为主流速度,冷却射流给定静温380 K,当M=1.0时,冷却射流入口质量流量为0.001 41 kg/s,本文主要选取0.5、1.0、1.5三种吹风比进行研究。

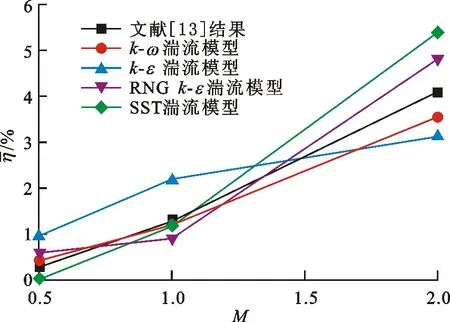

使用ICEM软件进行结构化网格划分,鉴于CFX软件采用的“Scalable”壁面条件会对不适用于近壁面计算的湍流模型的壁面网格进行自动忽略处理,故对叶片叶身、叶顶、气膜孔等壁面位置都进行了边界层加密,令壁面第一层网格位置Y+<2。采用CFX 15.0进行稳态雷诺时均N-S方程中的k-ε、k-ω、RNGk-ε、SST湍流模型验证,网格数为635万,以文献[13]中的实验数据为依据在0.5、1.0、2.0三种吹风比下与叶顶绝热平均气膜冷却效率进行了对比,结果如图4所示,发现k-ω模型结果与实验结果符合较好,能在中低吹风比下较好模拟线型趋势。

图4 湍流模型验证

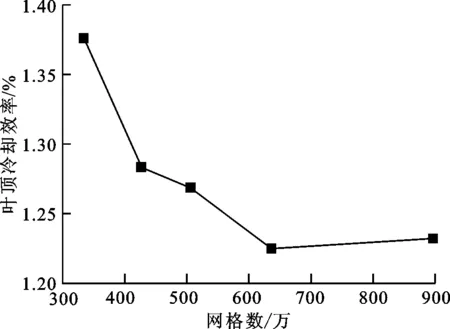

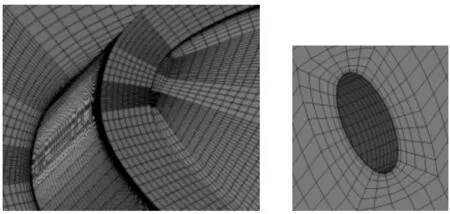

以k-ω湍流模型进行网格无关性验证,设置了332万、427万、506万、635万、892万5套网格,对M=1.0时的叶顶冷却效率及凹槽底部冷却效率进行了对比,叶顶及凹槽面气膜冷却效率变化结果如图5、图6所示。随着网格数的增大,气膜冷却效率显著降低,当网格数达到635万后,继续增大网格数冷却效率变化较小。为在保证计算准确性的同时降低计算量,数值模拟选用635万的网格,网格的整体构型如图7所示,局部构型如图8所示。

图5 凹槽底部网格无关性验证

图6 叶顶网格无关性验证

图7 整体网格示意图

(a)叶片前缘(b)冷却孔图8 局部网格示意图

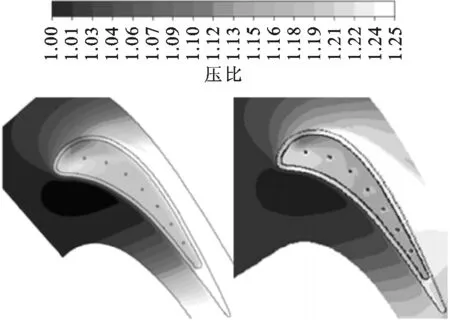

图9对比了M=1.0时数值模拟结果与Yang等机匣面压比的模拟结果[18],可以发现两者压比在压力面、吸力面及叶顶前缘等关键位置的分布一致。图10展示了与Ahn等的叶顶绝热气膜冷却效率实验结果[13]的对比。由于是实验结果且画面对比度不高,两者存在一定的偏差,但冷却流的出流趋势一致,凹槽末端与叶顶出流区域的特征得到了很好展示,且前文中对比了与实验结果在3种吹风比下的绝热平均冷却效率,两者有较好吻合,故认为本文网格能有效模拟实际情况,并应用于之后的模拟研究。

(a)模拟结果 (b)文献[18]结果图9 机匣面压比云图对比

(a)模拟结果 (b)文献[13]结果图10 叶顶绝热气膜冷却效率云图对比

2 计算结果与分析

在数值模拟计算中共获得了8种叶顶结构的结果,分为两类孔型与两类偏转角,为便于记录,圆形冷却孔用RH表示,椭圆形冷却孔用OH表示,在字母后添加上冷却孔倾角的余角数值,即径向偏转角的数值,以直观表示冷却孔倾斜程度。

2.1 流场分析

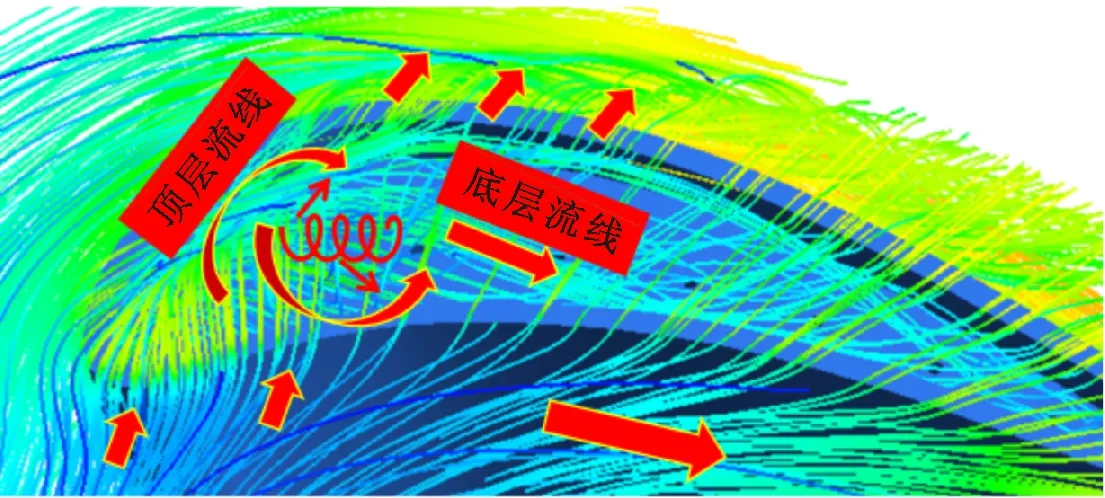

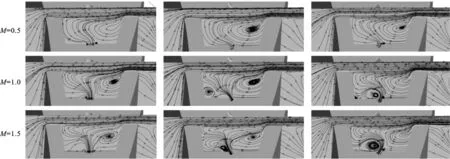

图11为圆形冷却孔在M=1.0工况下的叶顶泄漏流及冷却射流三维流线图。当主流掠过动叶顶层间隙时,流量主要分成3部分:一是正常流部分,该部分流量沿设计流动方向未发生泄漏流动,在压力面完成做功;二是内循环流动,该部分流动受间隙内部凹槽影响形成内循环涡,在凹槽底部引导冷却射流从吸力面向压力面方向流动,并伴随强烈轴向流,在冷却孔后形成堆积效应,增大了下游的冷却效率,大部分从凹槽末端间隙流出,一部分在内循环流动的过程中脱离,从吸力面侧流出后参与形成泄漏涡;第3部分虽流经动叶叶顶,但未参与内循环流动,在吸力面侧流出后在下游与第2部分流量交汇,是最早形成泄漏涡的一部分流量。

(a)叶顶泄漏流

(b)冷却射流图11 叶顶泄漏流及冷却射流三维流线图

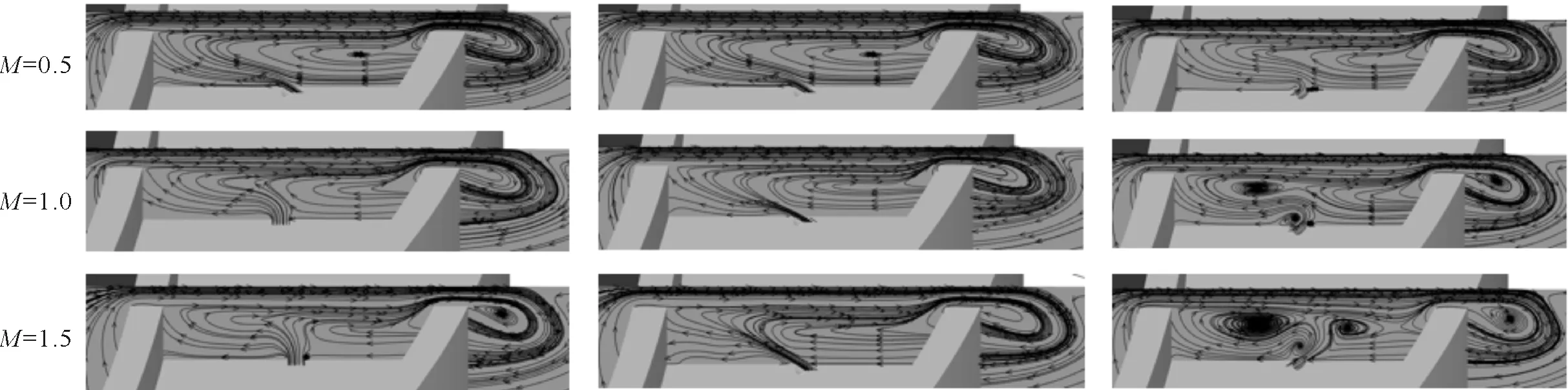

从叶栅流道前中后3个部分选取截面对RH0、OH55、OH-55三种情况进行分析,观察叶顶凹槽内流线分布情况,如图12所示。图13展示了1号孔截面流线变化情况,无偏角的RH0结构随着吹风比增加,冷却射流抬升距离增加,OH55结构冷却出流更贴近壁面,两者整体流线区别较小,气膜冷却区域集中在压力面侧。OH-55结构由于受反向对冲影响,冷却射流流线存在明显偏转;小吹风比下冷却射流未能突破内循环流动压迫,在出口附近即发生流线偏转;大吹风比下冷却射流在短距离抬升后发生偏转,导致压力面侧内循环涡核随之发生轻微抬升,此时也有部分冷却流在吸力面侧叶顶附着冷却。

图14为3号气膜孔处的截面流线图,可以发现RH0结构依旧是在内循环流动的压迫下覆盖冷却压力面侧;OH55结构的喷射方向为凹槽间隙的泄漏流入口,对入口泄漏流起阻塞作用;OH-55结构随着吹风比的增加产生了额外的凹槽内涡流,大部分是射流向压力面侧偏转后在顶层流动的切削下产生的压力面侧漩涡,小部分是射流突破至吸力面由内循环流动作用斜向下偏转产生的吸力面侧漩涡。

(a)RH0结构(b)OH55结构(c)OH-55结构图14 凹槽中部3号孔截面流线图

图15给出了尾缘6号孔截面的流线分布情况,此时OH55结构的冷却孔偏转角已经降低至25°。从RH0结构中可以发现,凹槽内由于周向距离过短,会在吸力面侧产生一个小涡流,这在OH55及OH-55结构中也有体现,不同的是OH55出流方向为间隙入口方向,在层泄漏流的切削作用下产生流动分离,部分回流至冷却孔出口形成涡流,而OH-55在底层的内循环流动作用下流线大幅度偏转,回流产生压力面侧漩涡。

(a)RH0结构(b)OH55结构(c)OH-55结构图15 凹槽尾缘6号孔截面流线图

2.2 叶顶整体绝热气膜冷却效率

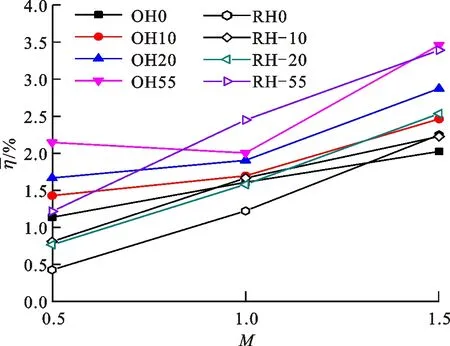

图16展示了8种孔型在0.5、1.0、1.5三种吹风比下的叶顶绝热平均气膜冷却效率。从图中可以发现,椭圆冷却孔在低吹风比情况下有效提高了整体绝热气膜冷却效率,无论是正、负偏转角,0.5吹风比下相对提高量都在1倍以上。无偏转角的OH0工况仅在吹风比为1.5时获得的冷却效率低于RH0工况,总体而言椭圆冷却孔表现优于圆形冷却孔,低吹风比工况下正偏转角表现优于负偏转角。低负偏转角OH-10、OH-20表现情况相近,而OH20表现优于OH10。OH55在0.5吹风比下极大地提高了绝热气膜冷却效率,吹风比提升至1.0后略有下降,而吹风比为1.0时OH-55获得的冷却效率最高,吹风比为1.5时OH55与OH-55表现相近。

图16 叶顶绝热平均气膜冷却效率

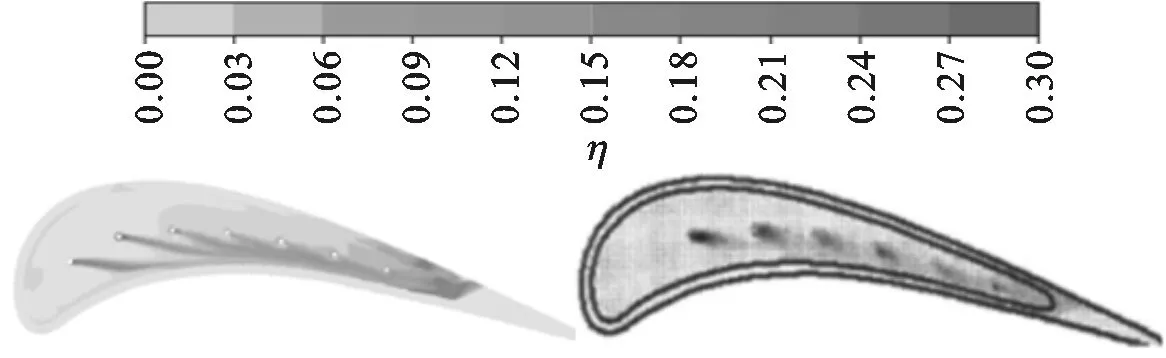

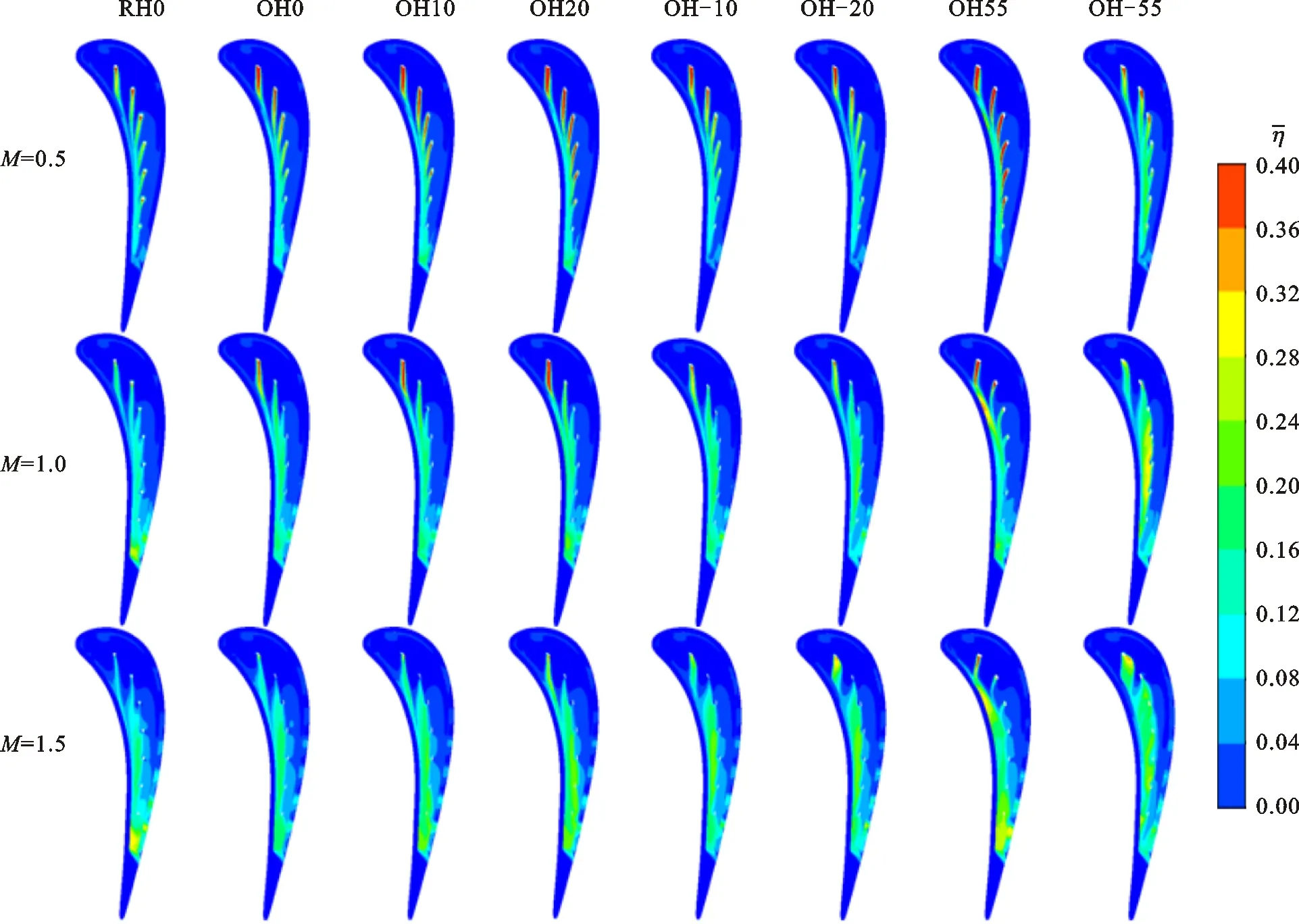

2.3 叶顶绝热气膜冷却效率云图

图17横向对比了8种冷却孔结构在3种吹风比下的叶顶绝热平均气膜冷却效率云图。随着吹风比的升高,高气膜冷却效率区逐渐消失,气膜分离现象较明显,但气膜冷却覆盖范围增加,冷却射流从集中在凹槽末端掠出叶顶间隙转变为部分气流掠出区域向前缘移动。

图17 3种吹风比下的叶顶绝热平均气膜冷却效率分布云图

在圆孔与正偏转角椭圆冷却孔结构中,中低吹风比情况下主要冷却区域为压力面侧,尤其是OH55结构,大偏转角导流作用明显,冷却气流贴紧叶顶,细长不易发散;随着吹风比升高,叶顶中、后部椭圆冷却孔的孔周出气区域逐步压缩,冷却射流集中在椭圆长轴边缘出流,限制了高吹风比下冷却效率的提高,这也是OH0结构在M=1.5时绝热平均气膜冷却效率低于RH0结构的原因。

冷却孔反向偏转角在高吹风比(M=1.5)下冷却范围显著增大,这是由于反偏转角射流与内循环底层气流对冲发散导致,内循环气流压迫冷却射流贴附壁面回流,扩大了冷却范围,在OH-55结构中,冷却气流包覆了压力面到中型线的大部分区域,甚至越过中型线包覆了一部分吸力面侧区域,故而获得了较高平均冷却效率。

对于OH-10、OH-20两种结构,受限于小偏转角,在低吹风比下冷却射流被内循环流动裹挟,强迫附着在压力面侧进行冷却,射流动量被反向偏转角耗散,获得的冷却效率要低于OH10、OH20两种结构。

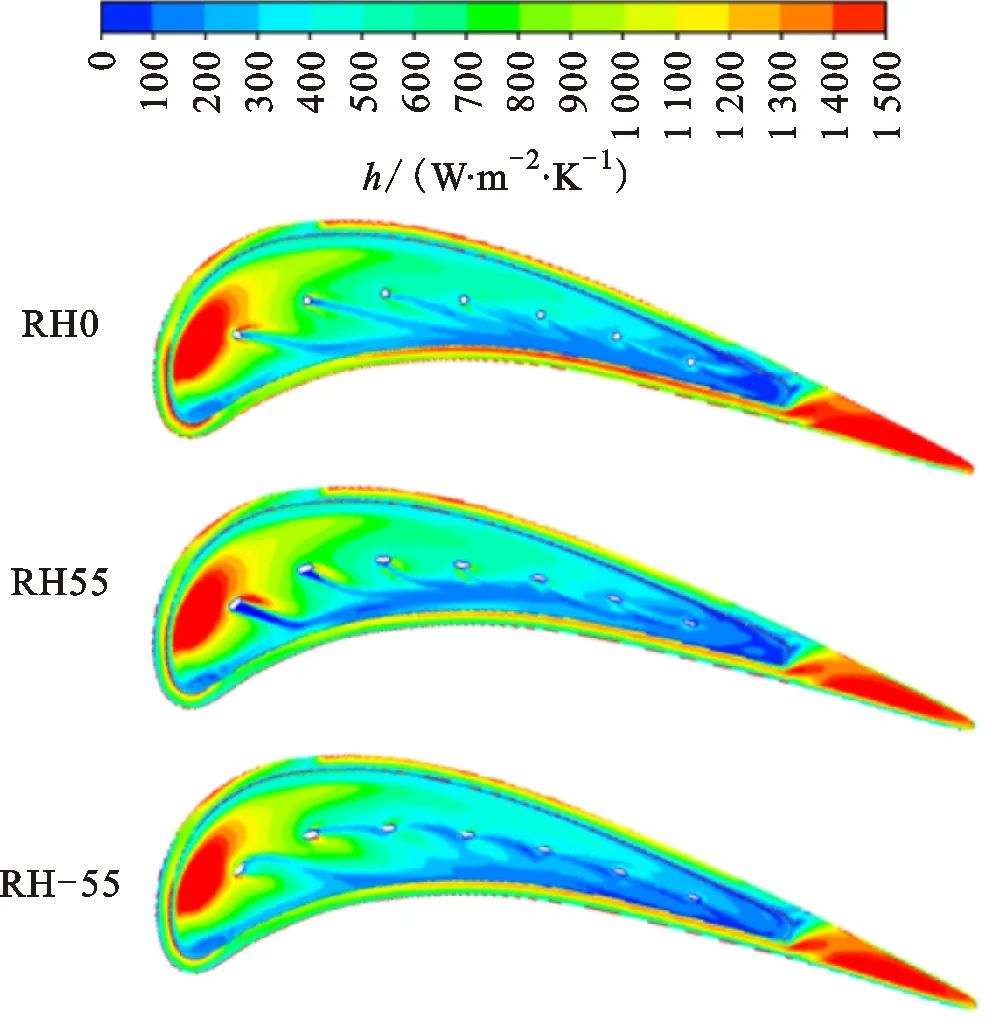

图18展示了RH0、OH55、OH-55三种结构在M=1.0时的叶顶传热系数分布云图,三者在叶顶前缘均存在传热恶化区。这是由于泄漏流由叶片前缘进入叶顶间隙后,形成的凹槽内涡流周向尺度小于叶顶的周向长度,从而导致泄漏流在吸力面侧附着,形成冲击区,恶化了叶顶前缘传热。RHO与OH55两者云图分布相似,受凹槽内涡流影响,两者的低换热系数区均分布在孔后区域及压力面侧附近,冷却气流在凹槽内产生堆积效应,最低换热系数区域出现在了凹槽尾缘,其中OH55结构由于存在正向倾角及高长短轴比结构,使其孔后出流区域更广,抑制换热的效果更好。

图18 叶顶传热系数分布云图

2.4 叶顶传热系数分析

OH-55结构将低传热系数区域扩展至了中型线附近,但叶顶前缘的孔后低传热系数区域被破坏。这是由于反向偏转角的存在制造了额外的涡流,使冷却射流在中型线附近附着,凹槽中后部区域依靠前缘冷却射流的堆积,在压力面侧到中型线的范围内都获得了较低的换热系数,而叶顶前缘的冷却出流受到凹槽内涡流影响发生大范围偏转,孔后区域受到涡流侵蚀发生了小幅度的传热恶化。

2.5 叶顶泄漏流量分析

由于冷却射流流量仅占泄漏流量的4%(RH0,M=1.0),在不改变叶顶整体结构的前提下,相同吹风比中孔型及倾角对整体泄漏流流量的影响有限,泄漏流的增减主要与叶顶冷却流的流量有关,冷却流量的增加可以加强对泄漏流的阻塞作用。为直观研究孔型及冷却孔倾角的作用,并加入对冷却孔流量的考量,在此处引入泄漏流相对减少率的概念。

泄漏流相对减少率定义为

(3)

式中:q∞代表叶栅主流流量;qL为泄漏流量;qC为冷却射流流量;上标0表示RH0结构。该式代表泄漏流量占比的减少量与冷却射流在主流占比的比值,当两者主流流量与冷却流流量相等时可简化为

(4)

即为泄漏流的减少量在冷却射流流量中的占比,当此值为1时即代表泄漏流的减少量与起主要作用的冷却射流流量相等。

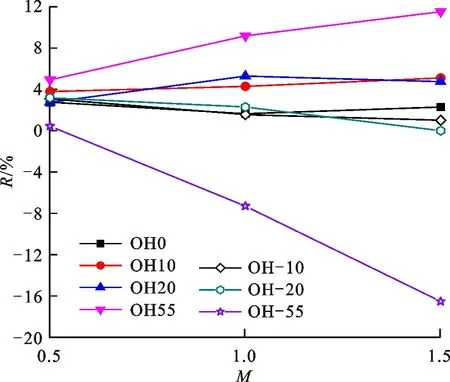

图19对比了泄漏流的相对减少率。由图可知,OH55结构下的泄漏流减少量最多,且随着吹风比的增加而升高,这是由于OH55冷却孔出流设计朝向凹槽泄漏流入口,增强了冷却射流在叶顶的阻塞作用;OH10与OH20表现结果相似,相对减少率整体上随着吹风比增加而增加;OH-10与OH-20两种结构在吹风比为1.5时表现结果弱于无偏转角的OH0结构,且相对减少率随着吹风比增加而减小;OH-55表现效果最差,相对减少率为负值,代表其泄漏流流量相对于RH0结构有所增加。从流线分析及泄漏流相对减少率的变化结果推导可知,冷却射流的大幅度偏转制造了额外的凹槽内涡流,扩大了冷却覆盖范围但引入了额外的泄漏流。虽然在研究中这部分泄漏流量的改变量较小,但若是在实际应用中加入了更多的冷却孔并将整个叶轮上的叶片一并考量,获得的泄漏流量的改变量将十分可观。

图19 泄漏流相对减少率对比

3 结 论

本文采用Ansys CFX软件数值模拟了凹槽叶顶椭圆孔气膜冷却及冷却孔径向偏转角的影响,对8种结构在3种吹风比下的叶顶冷却效果及叶顶泄漏流量进行了横向对比,对3种典型结构进行了流线分析,获得的结论如下。

(1)采用椭圆冷却孔能有效提升低吹风比下的叶顶冷却性能,叶顶绝热平均气膜冷却效率由RH0下的0.42%提升至了OH-20下的0.76%,最高达到了OH55下的2.1%;高吹风下椭圆孔圆周出气区域收缩,限制了冷却性能的进一步提升。

(2)正径向偏转角射流细长不易发散,主要冷却区域为压力面侧区域,低吹风比下能获得较高的叶顶平均气膜冷却效率。中高吹风比下反径向偏转角射流能突破内循环涡的底层流动,扩展了气膜冷却覆盖范围,在大偏转角情况下叶顶绝热平均气膜冷却效率能与正径向偏转角相当,甚至超过正偏转角结构,但流线的大幅度偏转令凹槽前缘冷却孔的孔后位置发生了小幅度的传热恶化。

(3)反径向偏转角射流在大吹风比下流动发生大幅度偏转,产生了凹槽内涡流,有助于扩大叶顶气膜冷却范围,但较大的反向偏转角会引入额外的泄漏流,泄漏流相对增长率达到了16.6%。正径向偏转角出流设计指向叶顶压力面侧泄漏流入口,提高了叶顶气膜冷却起到的阻塞作用,减少了叶顶泄漏流量,泄漏流相对减少率最高达到了11.4%。