微尺度内液-液传质及反应过程强化的研究进展

2021-01-30李光晓刘塞尔苏远海

李光晓,刘塞尔,苏远海

(上海交通大学化学化工学院化工系,教育部变革性分子前沿科学中心,上海200240)

引 言

化学工业是我国的国民经济支柱产业之一,但其因为“高污染、高能耗、高物耗”等问题仍面临着发展与污染的矛盾。化工过程强化技术以节能、环保、低能耗、集约化为目标,是解决这一矛盾的强有力手段。过程强化包括设备强化和方法强化,即设备小型化和过程集约化。其中,20世纪90年代出现的微化工技术兼具这两方面的特点。与传统化工技术相比,微化工技术通过强化反应器的传递性能,提高反应(过程)效率和产品质量,保证化工过程的安全性,具有广阔的应用前景[1-4]。

氧化、硝化、磺化、重氮化、聚合、萃取等重要的化工过程多涉及液-液互不溶两相体系,对反应器的两相分散及传递性能有较高的要求。微反应器(微结构反应器)容易获得分散尺度在1 μm~1 mm之间的液-液两相体系,比表面积可高达104m2/m3,热质传递速率获得明显提高,可有效避免局部温升,获得较高的反应选择性。微反应器的内部体积小,持液量少,可保障过程安全性。此外,微化工技术可采用数目放大(numbering-up)的方式,快速、可靠地实现过程放大。已有大量研究证实微反应器在处理液-液两相反应过程中具有较大优势。与常规尺度反应器受重力、惯性力主导不同,通道表面湿润性、界面张力、黏性力等界/表面性质是微反应器流动及传质性能的决定性因素。如何高效地强化微尺度内液-液两相传质过程并有效评价传质强化效率,从而强化反应,提高原料、能源的综合利用效率,对微化工技术的实际应用及可持续发展具有重要意义。本文主要综述了微尺度内液-液两相流动与传质过程基本特征、强化传质过程的微结构反应器、评价标准以及微反应器内化学合成与材料制备的过程强化的研究进展,并对其未来的发展方向进行了展望。

1 微尺度内液-液两相流动与传质过程特征

1.1 微尺度内液-液两相流动

微反应器的通道特征尺度在亚毫米范围,液-液两相易于形成规整且界面可控的流型。针对不同的应用体系,通过调控流体流动能够有效强化相间传质过程。因此,确定微尺度内液-液两相流型是研究传质和反应过程的基础。

1.1.1 两相流型 微尺度内液-液两相流型在形成阶段和稳定阶段具有不同的形态。Zhao 等[5]通过研究T型微通道内煤油-水两相体系,在两相流型形成阶段(T 型交叉处),观察到了弹状流、单分散滴状流、液滴群流、具有光滑界面的平行流、界面处有漩涡存在的平行流、不规则薄条纹流这六种流型;在流型稳定阶段(流动充分发展区域),观察到了弹状流、单分散滴状流、液滴群流、平行流和环状流五种流型。在流型形成阶段,通过改变流体的黏度和液-液两相的界面张力,Cubaud 等[6]在十字形微通道内观察到了射流与环状流。Anna 等[7]对微尺度内液-液两相分散液滴流在不同几何结构的微通道内的形成规律和转化机制进行了比较详细的综述。Kashid 等[8]研究了不同结构的微通道内水-甲苯体系的流型,在流型稳定阶段,观察到了除弹状流、平行流和环状流之外的弹状分散流和液滴分散流。对于低温下(0.5℃)的乙酸乙酯-水体系,Zhang 等[9]观察到微通道内流型稳定阶段的另一种分散流型,即环状分散流。各流型示意图如图1所示。

图1 微尺度内液-液两相流型[5-7,9-10]流型形成阶段:(a)弹状流,(b)单分散液滴流,(c)液滴群流,(d)射流,(e)环状流,(f)具有光滑界面的平行流,(g)界面处有漩涡存在的平行流,(h)不规则薄条纹流;流型稳定阶段:(i)弹状流,(j)单分散液滴流,(k)液滴群流,(l)平行流,(m)环状流,(n)弹状分散流,(o)液滴分散流,(p)环状分散流Fig.1 Flow patterns of liquid-liquid two phases at microscale[5-7,9-10]Flow pattern formation stage:(a)slug flow,(b)monodispersed droplet flow,(c)droplet populations flow,(d)jetting flow,(e)annular flow,(f)parallel flow with smooth interface,(g)parallel flow with wavy interface,(h)chaotic thin striations flow;Flow patterns in steady stage:(i)slug flow,(j)monodispersed droplet flow,(k)droplet populations flow,(l)parallel flow,(m)annular flow,(n)slug-dispersed flow,(o)droplet-dispersed flow,(p)annular-dispersed flow

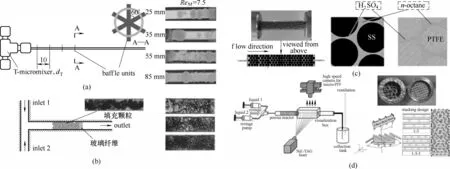

1.1.2 影响两相流型的因素 在前述流型中,液滴流、弹状流、平行流和环状流的应用广泛。微反应器内液-液两相不同流型的形成主要由界面张力和惯性力共同控制,流型之间的转换机制和规律与许多因素相关。基于微反应器内液-液两相流型的多样性,已有大量工作对影响两相流型的主要因素进行了研究和总结。当维持连续相与分散相的相比保持不变时,液滴流和弹状流易在低流量下形成;随着流量的增大,液-液两相会形成光滑界面平行流、环状流;继续增加流量时,平行流和环状流的界面会形成漩涡或者呈不规则状。当增加连续相与分散相的相比时,液滴流和弹状流中的液滴直径和液弹长度减小,反之则增大[5,11]。液-液两相的物性(如界面张力和黏度)是影响流型转变的重要因素。Dessimoz 等[12]研究了水-甲苯体系中界面张力对流型的影响,发现两相界面张力较低时,容易形成平行流,反之则更容易形成弹状流。Timung 等[13]通过在水-硅油两相体系中添加表面活性剂(SDS,十二烷基硫酸钠)改变两相的界面张力,研究了界面张力、黏度对微通道内液-液两相流型的影响。界面张力较大时更易于形成液滴流和弹状流,此时若增加分散相的黏度,分散相的液滴直径或液弹长度会随之增加,若增加连续相黏度则会使分散相尺寸减小。Gupta等[14]研究了连续相黏度对微通道内液-液两相流型的影响。在高相比的情况下(相比=连续相/分散相=5),增加连续相的黏度使得平行流趋向于转变为液滴流。Feigl等[15]研究了在两相黏度差异较大的情况下分散相黏度对微通道内液-液两相流型的影响。结果显示,随着分散相黏度的增加,两相流型由液滴流转变为射流。若要继续保持流型为液滴流,则需要大幅降低分散相的流速。Wehking 等[16]的研究表明在两相黏度差异不大的情况下,更容易发生液滴流向平行流的转变。微通道反应器常用的材质为不锈钢、玻璃、塑性材料如PTFE、PFA、PMMA 等,通道壁面的湿润性对流型有着重要的影响[17-18]。Xu 等[19]通过改变水相中的表面活性剂(SDS)的质量分数调节微通道壁面的湿润性,研究了水-正辛烷体系中正辛烷与通道壁面的接触角对流型的影响,发现当接触角大于90°后,分散相(正辛烷)能形成规整有序的液滴。Zhao等[18]分别对PMMA 和不锈钢材质的两种微通道壁面进行改性,发现改性前的流型有弹状流、单分散液滴流和平行流,但是改性后分散相与通道壁面的接触角减小,在相同的流速操作范围内只能观察到平行流。此外,液-液两相流型不仅取决于上述的操作条件和物性参数,也与微混合构件密切相关。常见的微混合构件主要包括T 型、Y 型和十字型微结构等。在流型形成阶段,微混合构件内出现的流型还可以细分为挤压流(squeezing)、滴流(dripping)和射流(jetting)[20]。微通道的截面形状和尺寸也是影响两相流型的重要因素,Kashid等[8]对具有不同截面形状的微通道内液-液两相流型进行了研究,观察到了稳定的弹状流、弹状-滴状流、变形界面流、环状流和并行流;在相同流速下,随着通道尺寸的减小,液弹长度变小,比相界面积增加。

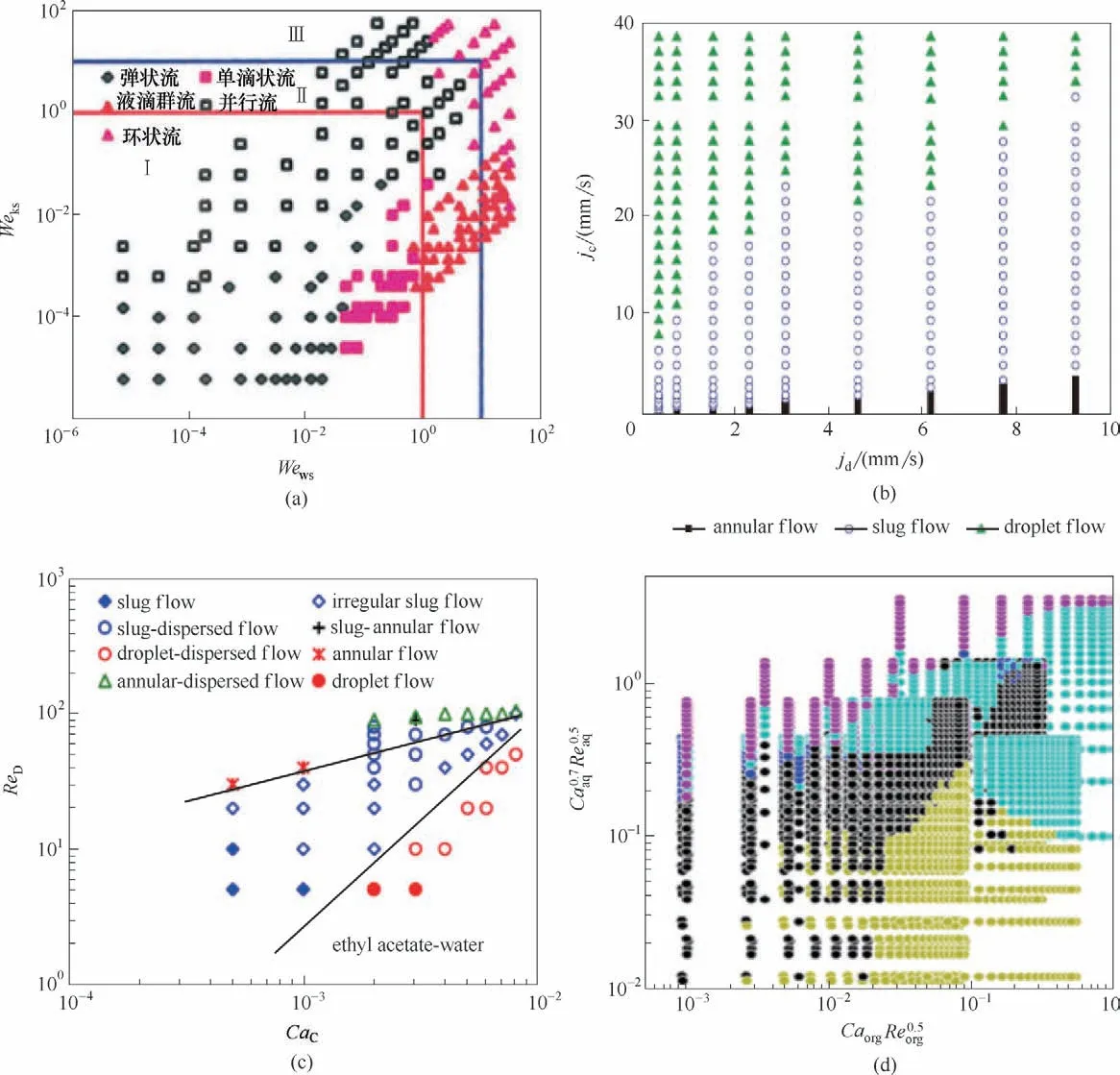

1.1.3 两相流型分布 许多研究者对流型种类进行系统的分类并给出流型分布图,且引入操作参数[21-22](如两相的表观速度和体积流速)和无量纲参数[5,9,23](如Re、Ca和We)对不同流型间的转变进行预测。其中,Zhao 等[5]基于We(We=ρv2d2/γ,惯性力与界面张力之比)对液-液两相流型图划分为界面张力控制区、惯性力控制区和以上两种力共同控制区三个区域,如图2(a)所示。Cao 等[22]基于液-液两相各自的表观速度对流型图进行了划分,并给出了基于Re(Re=ρdv/μ,惯性力与黏性力之比)和We 的经验关联式用于辨别环状流、弹状流和液滴流的互相转变,如图2(b)所示。Zhang 等[9]基于分散相Re 和连续相Ca(Ca=μv/γ, 黏性力与界面张力之比)将两相流型(包括液滴流、弹状流、弹状分散流、环状流、环状分散流等)划分为三个区域:连续相惯性力或黏性力控制区、界面张力控制区和分散相惯性力或黏性力控制区,如图2(c)所示。有关微通道内液-液两相流型的研究颇多,但普适性较好的、包含尽可能多控制参数的两相流型图尚未被报道。主要原因是涉及的参数较多,增加了微通道内液-液两相流型定量研究的复杂性。最近,Shen 等[23]搭建了基于深度学习的全自动流型识别平台,耦合自动流体输送系统和在线图像捕获系统实现快速、准确识别微通道内液-液两相流型,大大降低了以往人工识别流型的工作量;在研究了两相流速、黏度、界面张力等参数对流型的影响后,基于Re 和Ca 对流型进行了划分,如图2(d)所示。该工作不仅扩展了人工智能在微化工领域的应用,也对深入研究和理解复杂的液-液两相流体力学和流型提供了新思路。

1.1.4 两相流动数值模拟 数值模拟也是研究微尺度内液-液两相流动及流型的重要手段,其难点在于对相界面和曲率特性的精确描述,主要有格子玻尔兹曼法(LB)、流体体积法(VOF)和水平集法(LS)这三种数值模拟方法。格子玻尔兹曼法通过格子离散化将玻尔兹曼方程变换为格子玻尔兹曼方程,将相间作用描述为独立单元的相互作用。王文坦等[24]构建了用于计算多相微流体的格子玻尔兹曼(LBM)模型方程,对方形微通道内液-液两相液滴流进行了三维模拟,并对直通道和弯曲通道中不同的流动机制进行了系统阐述,揭示了微通道中液滴内部的流动机制。Ghaini 等[25]基于含有合适两相边界条件的VOF 算法预测了微通道内弹状流的液弹形状,在液弹的速度矢量图中显示了完全发展的内循环流动。水平集法通过流场中的连续函数追踪运动相界面,将界面张力变换为体积力以实现界面拓扑结构的简化描述。Hartmann等[26]通过各类离散化处理方法,将LS模型应用于多种微分散过程的数值研究。

图2 典型的微尺度内液-液两相流型分布[5,9,22-23](下角标:C,c为连续相;D,d为分散相;ks为油相;ws,aq为水相;org为有机相)Fig.2 Typical liquid-liquid flow pattern maps at the microscale[5,9,22-23]

1.2 微尺度内液-液两相间传质机理与传质性能研究方法

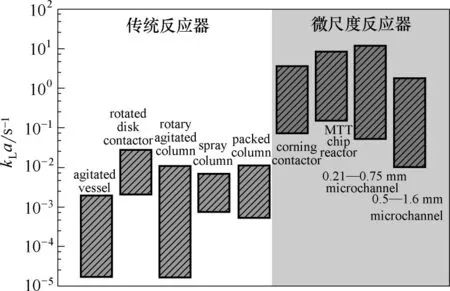

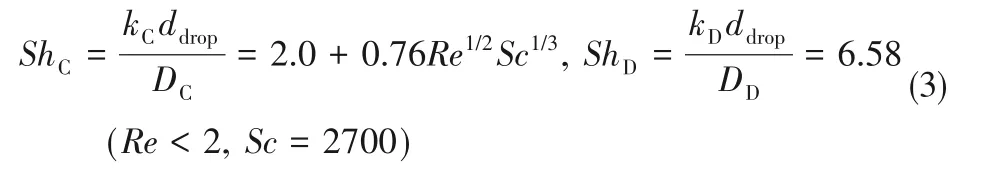

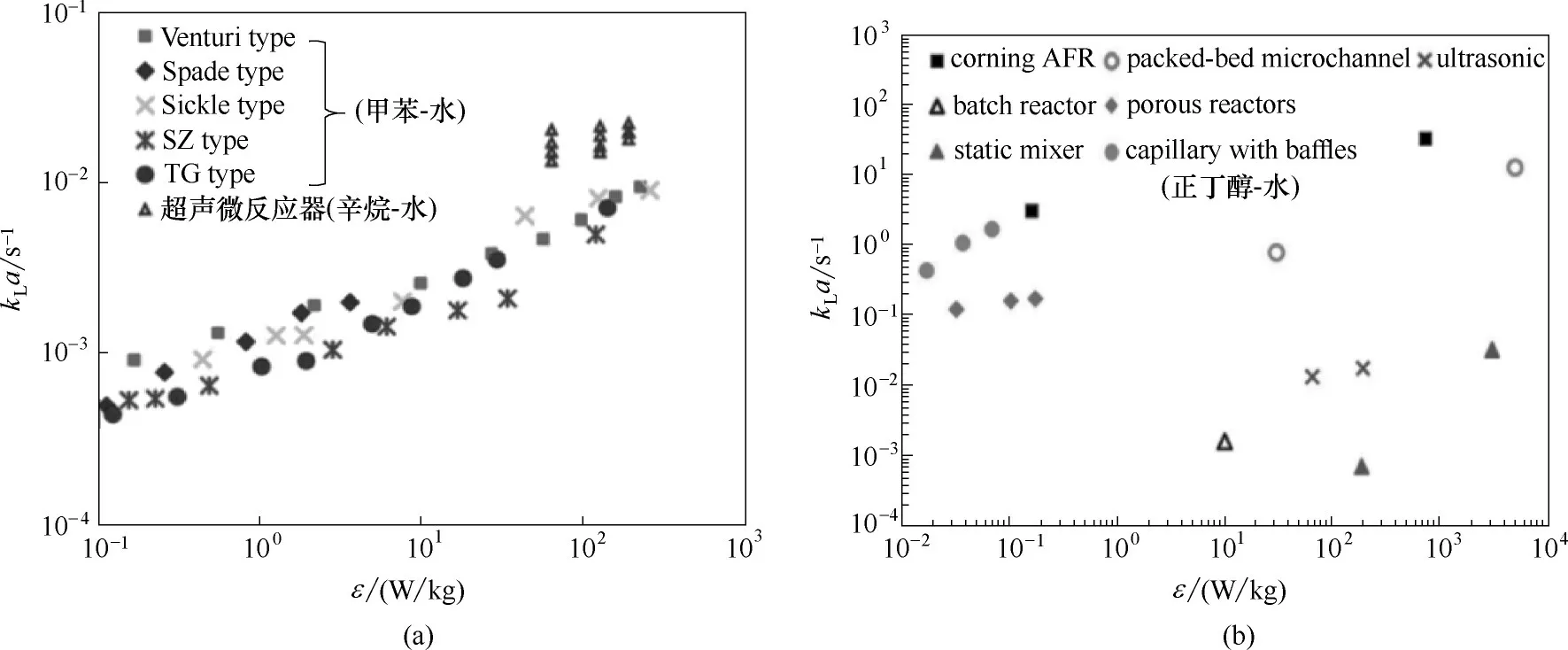

化学工程中传质过程的数学模型基础是膜模型,主要包括:双膜模型、溶质渗透模型和表面更新模型。在传统反应器内,由于多相流动的非线性及复杂性,界面传递现象如速度场、浓度场和温度场呈现分布不均匀的特点,直接定量分析反应器内的传递过程较为困难,而对于微反应器系统,微小的限域空间有利于对流体流动的直接观察及调控,并可以通过在线和离线的方式对传递过程进行定量分析。虽然微尺度内的流体流动也呈现了连续性方程和Navier-Stokes 方程共同主导的本质规律,但是对于空间受限的微尺度内液-液两相传质过程,还需要考虑相间传质过程中的流体力学,特别是相内的混合强化对传质过程的影响。因此,对微尺度内液-液两相间传质过程的研究是实现理解复杂界面传递现象的有效途径。图3为常见的传统反应器和微反应器的体积传质系数(kLa)的比较,可以发现微反应器的kLa 值相较于传统反应器提高了2~3 个数量级[4,27-29]。这是因为微反应器具有更大的比表面积,更短的扩散距离,更薄的边界层厚度和内循环流动等特征,使传质过程得以强化[27,30]。

图3 不同反应器的总体积传质系数[4,27-29]Fig.3 Volumetric mass transfer coefficients in different scaled reactors[4,27-29]

1.2.1 微尺度内液-液两相间的传质特征 微尺度内液-液传质过程及机理与两相流型有着密切的关联。前述诸多的流型中,研究最多的是弹状流、液滴流和平行流。对于相界面稳定的平行流,两相间的传质方式主要为分子扩散;当平行流的相界面出现波动或漩涡时,会使两相间的接触面积增大,总体积传质系数增加[18,30-31]。在弹状流和液滴流这两种流型中[32],分散相液弹(液滴)受到连续相液膜或微通道壁面的剪切以及界面张力的作用从而形成内循环流动。对于弹状流,分散相液弹内的内循环流动减小了液弹的边界层厚度,增加了表面更新速率和两相间的质量传递,从而显著强化了传质过程;对于液滴流,两液相间的比表面积很大,有效传质面积增加,且液滴内的漩涡和对流同样增强了液滴内的混合和两相间的传质[33-34]。

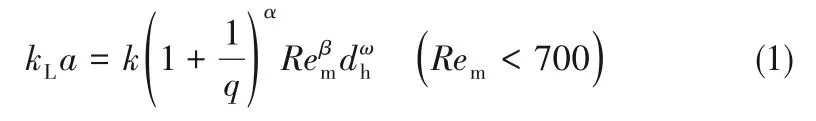

反应器的传质性能取决于溶质的扩散系数、特征传递距离、流体力学、相接触面积、两相流体的流速和物性等。因此,在大量关于传质过程的研究中,研究者引入无量纲参数(Re、Ca、Sh、Sc、Pe 等)、相比、液弹(液滴)直径或长度等参数进行耦合形成两相传质系数的半经验模型。Woitalka 等[28]给出了通道截面为矩形的T 型微混合器(0.6 mm×0.3 mm)内总体积传质系数与两相Reynolds 数(Rem)、相比(q)和微通道水力学直径(dh)的半经验关联式[式(1)],传质体系为水-丁二酸-正丁醇。

式中,α,β,ω为拟合系数。

Bai 等[35]通过微激光荧光诱导技术(micro-LIF)考察T 型和十字型微反应器内(通道截面尺寸1.0 mm×0.3 mm)水-离子液体两相间的传质过程,基于双膜理论,在低Reynolds 数下建立了总体积传质系数与Rem和q之间的关联式[式(2)]。

Xu 等[36]针对微通道液滴流的传质过程进行了研究,分别建立了分散相和连续相的传质系数与Sh(Sh=kL/D,传质系数与扩散系数之比)、Sc(Sc=μ/ρD,运动黏性系数和扩散系数之比)和Re耦合的半经验关联式[式(3)]。

式中,下角标C 为连续相;D 为分散相;drop 为液滴。

Mary等[37]研究了液滴直径与微通道内径相等的液滴流中的传质过程,基于溶质渗透模型给出了传质时间(tf)与Pe(Pe=vL/D,对流传质与扩散系数之比)的关联式[式(4)]。

1.2.2 弹状流状况下液-液传质过程 对于微通道内的弹状流,内循环作用主导了相内混合,能有效强化相间的对流传质。Burns 等[38]在2001 年通过实验研究了内循环对微通道内液-液传质过程的强化作用。Song等[39]在毛细管微通道反应器内苯胺氧化还原聚合过程中观察到了分散相液弹中的内循环现象。在分散相液弹的前端和中后部分别存在两个较小的漩涡和两个较大的漩涡,使得分散相液弹内的浓度梯度减小,表面更新速率增加,有利于苯胺从有机相向油-水两相界面向水相传递,从而强化聚合反应过程。Kashid 等[40]利用μ-PIV 技术和CFD 方法在极低流速下对微通道内的弹状流进行了研究,当考虑液膜存在时,压降理论预测值与实验值吻合良好;与传统传质设备相比,微通道内获得的比相界面积是传统设备的10倍左右,传质过程得到明显的强化。

分散相液弹(液滴)与微通道壁面间的连续相液膜是影响传质效率的另一个关键因素,其厚度的准确测量直接关系着单个液弹(液滴)的体积和比表面积的计算。在通常情况下,利用荧光或高速摄像等手段捕捉高精度图像,然后对图像进行后处理,从而测量、计算得到液弹(液滴)的比表面积。这种方法依赖于图像清晰度和对液膜厚度测量的精度,所以,目前更多的研究者基于Bretherton 方程[41]对液膜厚度进行预测[42]。Xu 等[43]利用酯的碱解反应作为模型反应对弹状流状况下微通道内的传质过程进行了研究,利用毛细管数(Ca)预测液膜厚度,并发现高流速下液弹内的内循环加剧,有效强化了传质效率。Tsaoulidis 等[44]探究了微通道内离子液体-水两相体系构筑的弹状流,建立了弹状液滴尺寸、液膜厚度与Re 及Ca 之间的关联式;当Ca增加时,液膜厚度增加,液弹内的流体速度增大,提高了液滴内部的混合效率及对流传质速率,进而强化了相间传质过程。

许多研究者针对微通道内弹状流状况下的液-液传质过程,提出了不同的传质模型,如单元体模型(unit cell model)[45]、三层传质模型(three-layer model)[46]、液膜-液弹交换模型(film-slug exchange model)[47]、Nirmal 模型(nirmal model)[48]等。

1.2.3 两相流型不同阶段的传质 如前所述,微反应器内液-液两相流型的形成与发展可分为两个阶段,即流型形成阶段和流型稳定阶段。这两个阶段的流体流动状况存在明显区别,相应的传质过程也存在差异。Xu 等[36]利用中和反应显色法对微通道内液-液两相分散和相间传质规律进行了系统研究,基于实验结果进行理论分析,推测在流型形成阶段的传质量至少占总传质量的30%。为了在实验过程中准确测量这两个阶段的传质差异,Li 等[49]基于一种改进的实验方法对毛细管微反应器系统内的液-液传质过程进行了研究,证明了T型微混合器内(流型形成阶段)的传质量占整个微反应器系统总传质量的34%~78%。类似的结论在微反应器内气-液两相传质体系中也有报道[50]。流型形成阶段和流型稳定阶段具有不同的传质效率,主要有两方面原因:一是在流型形成阶段的两相传质有效比相界面积和表面更新速率明显大于流型稳定阶段;二是在流型形成阶段由浓度差所产生的传质推动力远大于后端流型稳定阶段的传质推动力。将微尺度内液-液两相传质区域进行划分能有效指导微反应器的结构优化及过程强化,但是这方面的研究还有待深入,如两个阶段传质量比例与操作条件、反应器参数的内在联系及变化规律有待明晰。

1.2.4 微尺度内液-液体系传质性能分析方法 一般采用实验和数值模拟两种方法研究微尺度内液-液两相间的传质过程。在进行传质实验的过程中,实验结果的分析难度较大,主要原因是微通道内液-液两相的持液量较少,难以在短时间内获得分析所需的样品量;两相流体开始接触时流动状况较为复杂,增加了此处传质过程的分析难度;取样时间远大于流体在微通道内的停留时间,端效应(end effect)较大。

为了准确确定传质性能,涉及的实验方法包括有离线分析[34,49]和在线分析[36],均要对微反应器内部/出口处的溶质浓度进行分析和测定来实现。针对液-液两相体系,较为有效的在线分析方法是通过光学法(如检测微通道内两相流体的颜色或者加入荧光剂检测荧光强度)确定传质性能[51]。Burns等[38]在玻璃微通道内将油相中的乙酸萃取到水相中,并与碱进行中和反应,通过测量液弹完全变色的时间来确定传质性能,建立了传质系数半经验关联式。在线分析方法均依赖于高速摄像技术并仅限于透明材质的微反应器,通常需要在较低Reynolds 数下操作以确保测量的精度,且对图像后处理的精度也提出了较高的要求[52]。离线分析则是更为通用的方法。在离线分析中,常用分液漏斗作为分相器对微反应器出口处收集到的液-液两相混合物进行相分离,然后对其中一相或两相进行分析(如酸碱滴定),确定传质系数。为了收集足够的样品用于分析,样品收集时间往往远长于液-液两相在微通道内的停留时间,而在此阶段液-液两相间的传质并未停止(即端效应)。如果不消除样品收集过程中的传质效应,将会极大地影响微通道内传质测量结果的准确性和重复性[5,49]。目前主要有两种思路解决端效应问题,一是在微通道出口处通过在线分相器实现液-液两相的快速分离。在线分相器一般是利用两相流体对不同材料的润湿性差异或压力差实现相分离。Kashid 等[53]和Susanti 等[54]分别利用油-水两相对特氟龙和不锈钢、PTFE 和玻璃的润湿性差异构建了Y 型分相器,在弹状流状况下实现液-液两相有效的分离。Gürsel 等[55]利用液-液两相在多孔膜(孔径0.1~1 μm)两侧的毛细压力差构建了膜分离器,实现了膜对有机相的单透过性,在较低流速下能高效地分离液-液两相。然而,上述在线分相器通常只能在较低流速下或者在一定相比范围内才能实现有效的相分离,适用范围较窄。另一种消除端效应的手段是改进实验方法,在保证测量精度的情况下,使相分离效率不受操作条件的限制。Zhao 等[5]将微通道内的传质过程划分为5 个传质区域,用“时间外推法”消除了相分离过程对传质性能的影响,实现精确测量微通道内的传质效果。Li等[49]考察了不同接样方式对传质效果的影响,优选了合适的接样方式以消除样品收集过程中的传质对整个微反应器系统传质过程的影响,结合端口消除法和时间外推法实现精确测量微尺度内液-液两相流型生成阶段和流型稳定阶段的传质性能。

此外,研究微尺度内液-液传质过程的另一个重要手段是数值模拟,利用商用软件(如Fluent[42]、COMSOL[56]、Matlab[57]等) 或 者 开 源 软 件(OpenFOAM[25]、FEATFLOW[58]等)对两相流型生成机制、流体内部速度和浓度分布以及操作参数和反应器结构对传质系数的影响进行研究。

2 强化传质过程的微结构反应器

因层流与湍流的转捩Reynolds数与常规尺度相似[59-60],微通道内液-液两相的流动形式仍以层流流动为主。因此,微反应器内两相流体间的传质过程主要依赖扩散和层流剪切。大量的报道证明微反应器内的液-液传质速率较传统反应器有数量级的增加。然而,对于传递性能要求较高的过程如萃取、强放热快速反应等,采用常规的微通道仍然难以消除传质限制。当前,构建强化传质过程的微反应器已经成为微化工技术领域的重要方向。进一步强化微反应器内传质过程的方式主要包括主动式、被动式和惰气搅拌式。

2.1 主动式强化微反应器

传统的机械搅拌较难在微反应器内实现。目前主动式强化微反应器的构建主要通过引入外场(如电磁场[61]、超声[62-63]和微波[64]等)与微反应器进行耦合从而强化流体的混合及传质过程。

很多研究者利用磁场有效强化了微尺度内的混合和传质过程[65]。Azimi等[66]在Y型微通道反应器中添加磁性Fe3O4纳米颗粒,引入磁场驱动纳米颗粒从而扰动微通道内的流体,并考察了纳米颗粒质量分数、磁场强度、磁场位置、静态磁场和旋转磁场在不同Reynolds 数下对传质过程的影响。结果表明,旋转磁场的引入能极大地强化微通道内液-液两相间的传质。

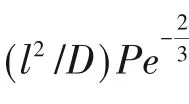

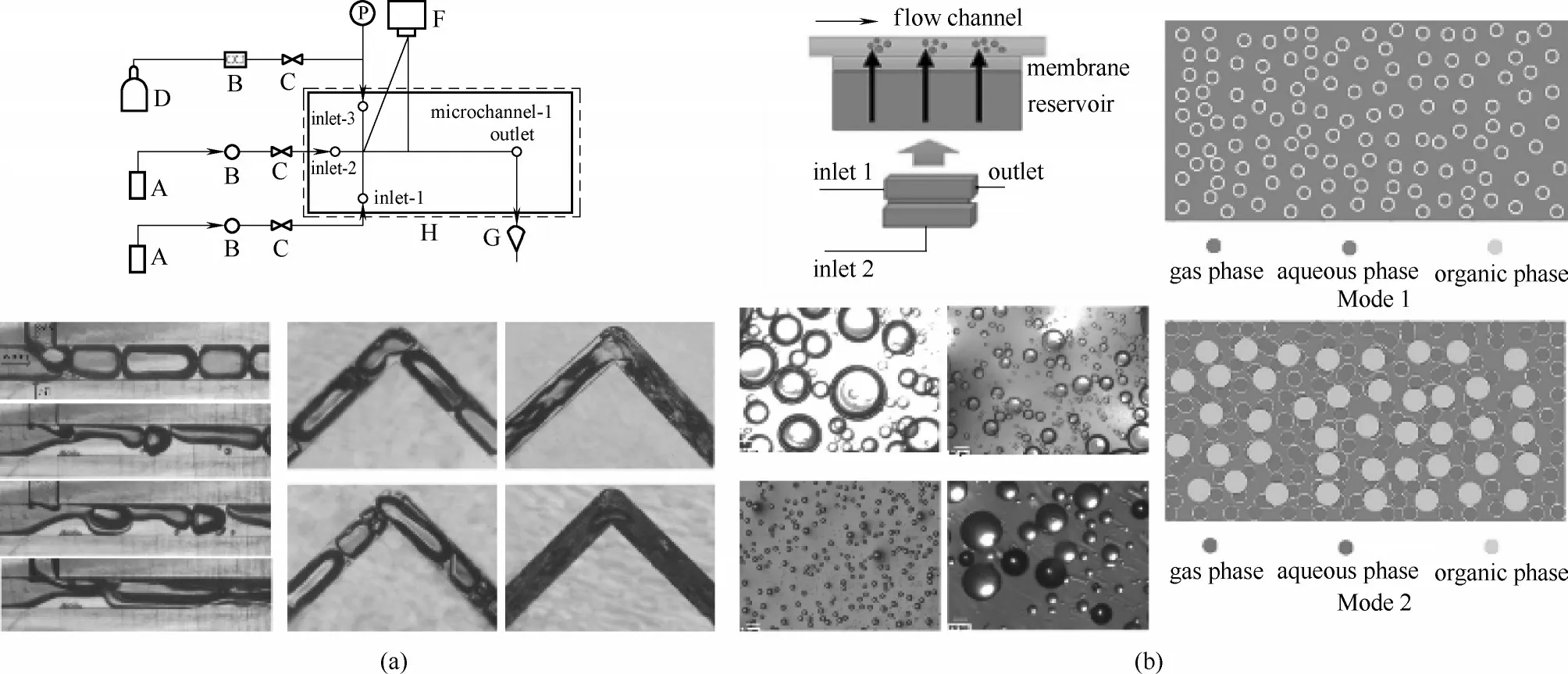

超声场是目前较为成熟的、能够引入微反应器内从而实现机械搅拌作用的重要手段。超声波穿透性好、能量密度高、安全可靠,且其声空化作用已被广泛应用于传统化工设备,实现混合、传质以及化学反应的强化[67]。中国科学院大连化学物理研究所陈光文团队将微反应器与声化学技术结合从而构建“声化学微反应器”,并对微尺度内声空化过程进行有效调控,实现传质和反应过程的高效强化[68-69]。Zhao 等[62,70]系统地研究了超声微反应器内的空化致乳过程和机理,并测量了其液-液传质性能,如图4 所示。超声的引入在流体中造成了剧烈的空化效应,促进了微通道内液-液两相的乳化。超声强度对传质过程的强化起到了决定性作用。当超声强度较低时,空化气泡的振动强度不足以将其表面包覆的油膜振碎,油膜将会包覆气泡,直到再次接触油-水界面;增大超声强度后,空化气泡的振动加剧,油膜在空化气泡的振动下分散成小的油滴并逐渐分散于水相中,形成水包油的乳液,增大了两相间的相界面积并缩短了传质路径,显著增强了液-液传质速率。随着声能的增加,微反应器内的总体积传质系数增加,与未施加超声相比,传质系数提高了1.3~2.2 倍。John 等[71]针对不同的液-液两相体系,系统考察了黏度、界面张力和蒸气压对超声微反应器内超声致乳过程的影响;并以乙酸-对硝基苯酯的水解反应作为模型反应,对比了微反应器内引入超声与否对收率以及传质系数的影响。结果表明,施加超声后反应收率显著提升,收率最大的强化倍数达到2.5 倍,总体积传质系数增强5.3倍。

虽然主动式强化微反应器能获得高效的传质性能,但是其外场作用的机理分析和应用仍待深入,特别是能量利用效率和设备的集成化还有较大的优化空间。

2.2 被动式强化微反应器

与主动式强化微反应器相比,被动式强化微反应器没有复杂的动力元件,无须引入外部能量,主要是依靠优化微通道的几何结构来强化微尺度内液-液两相间的传质过程。优化微通道结构可以使两相流体产生分流对流、混沌对流等对流流动,打破流体稳定的层流流动,通过破碎分散相液弹、强化液弹内循环或形成二次流以增加比表面积和表面更新速率,达到强化传质的目的。最为常见的T型、Y 型、十字型和同轴型微通道混合器,通过改变不同流体入口通道和主干微通道的特征尺寸、流体进口方式和Reynolds 数等实现传质强化。如前所述,微尺度内液-液两相在流型形成阶段和流型稳定阶段的传质特性有较大差异。因此,微反应器内液-液传质过程的被动式强化也分为两大类——流型形成阶段强化与流型稳定阶段强化。

图4 超声微反应器内的空化致乳效应[62,70]Fig.4 Acoustic induced emulsification effect in ultrasonic microreactors[62,70]

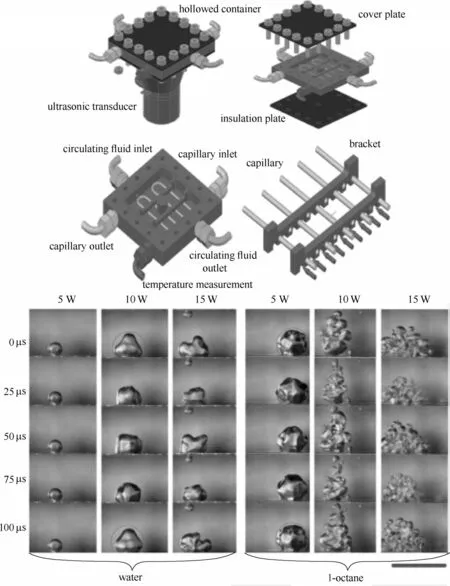

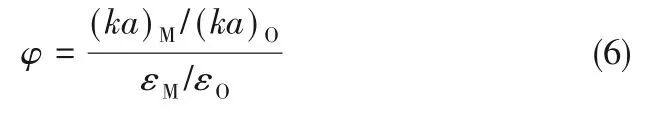

2.2.1 微孔膜分散微反应器 目前,清华大学骆广生团队开发的微孔膜分散微反应器是较为成熟的强化流型形成阶段传质过程的微反应器。采用微孔膜作为两相分散介质,分散相透过多孔膜以微小液滴的形式分散到连续相中,所形成的液滴尺寸在几微米到几十微米。通过改变孔径及操作条件,形成粒径相对均一的液滴,以增加微尺度内液-液两相的接触面积进而强化传质过程,如图5所示[4,72-73]。Shao等[74]在大相比下利用微孔膜分散微反应器考察了孔数对液-液传质过程的影响。研究结果表明,微孔膜分散微反应器具有传质速率快、效率高的优点,在毫秒范围内即可达到传质平衡;相较于传统的萃取塔,微孔膜分散微反应器的总体积传质系数最高能提高2个数量级。Wang等[73]详细研究了微孔膜分散微反应器的放大策略,通过相似放大耦合数目放大并结合CFD 数值模拟对大通量膜分散微反应器进行结构和工艺优化,在保证微反应器的混合和传质性能的同时将通量增加到了实验级微反应器的160倍,如图5(c)所示。

图5 几种典型的膜分散微反应器[4,72-73]Fig.5 Typical microsieve dispersion microreactors[4,72-73]

2.2.2 弯曲通道微反应器 对于流型稳定阶段的被动式传质强化,可通过改变微通道的结构实现。对于具有弯曲通道的被动式传质强化微反应器,其依赖微通道几何形状的变化来改变流体的速度梯度,增强对流流动,以增加表面更新速率,达到传质强化的目的。Özkan 等[75]通过数值模拟对正弦曲线式(sinusoidal)微通道内的弹状流和液滴流进行了研究,利用水平集法(LS method)进行求解,并考察了不同结构的微通道中液弹内循环与直微通道中的区别,研究结果表明特征尺寸更小的正弦式微通道相比直微通道能显著强化液弹内的混合及相间传质过程。Mary等[76]发现即使在较低Reynolds数下“zigzag”型微通道内也能出现混沌对流,有效强化液-液两相间的传质过程。Plouffe 等[77]对蛇形微通道反应器的传质性能进行了研究,考察了有机相物性和两相流型对总体积传质系数的影响。研究表明,总体积传质系数随着连续相Ca 的增加而升高。Gürsel等[55,78]在螺旋盘管微通道内进行液-液传质的研究,考察了停留时间、相比、流体中的二次流特征对传质的影响,发现螺旋管道中形成的迪恩涡(Dean vortices)较直管中的泰勒涡(Taylor vortices)能显著强化传质过程,与直管相比,螺旋盘管式微通道内的萃取效率提高了20%。

2.2.3 流体反复分流-合并式微反应器 通过设计微通道结构及通道尺寸的突变使流体反复分流-合并,这也是一种较为常见的被动式传质强化方式。Plouffe 等[79]对五种不同结构的被动式传质强化微反应器的传质效果进行了研究,考察了不同两相体系、操作条件对总体积传质系数的影响。基于比能耗与总体积传质系数的关系,研究者发现分流-合并式微反应器的传质性能要明显优于弯曲微通道反应器。Xu 等[80]设计了一种具有两个回流通道的分流-合并式微反应器,通过回流通道促进了脉动流的形成,脉动流存在垂直于主体流动方向的速度分量,能有效强化液-液两相间的传质,在较高流速下(60 ml/min)仅用0.0188 s 就达到了相平衡。康宁公司开发的AFR 微反应器也是一种典型的分流-合并式微反应器[33],能有效强化微尺度内液-液两相间的传质过程。

2.2.4 内置障碍物的微反应器/填充床微反应器

图6 几种典型的在通道内设置障碍物强化传质的微反应器[34,81-83]Fig.6 Typical microreactors with mass transfer intensification through packing baffles or barriers[34,81-83]

除了改变微通道结构,还可以通过在微通道内设置障碍物达到强化传质的目的,如图6 所示。Shang等[34]在毛细管微通道内设置了不同数量和间距的微挡板[图6(a)],结合高速摄像技术对液-液两相流型进行捕捉,研究了嵌入微挡板的微反应器的传质强化机理。结果表明,微挡板通过破碎分散相液弹(弹状流)或者增加两相界面扰动强度(平行流)强化液-液两相间的传质过程。Su 等[81]通过在微通道内填充微颗粒进一步强化液-液两相间的传质[图6(b)],得到了高度分散的微液滴。与非填充微通道相比,在填充微通道内液-液传质行为获得了明显的提高,最大的萃取效率达到96%,明显高于非填充微通道内获得的最大萃取效率(61%),并且填充微通道的总体积传质系数比传统的釜式搅拌器和静态混合器高3个数量级。Du等[82]在毫米级通道内填充直径1 mm 的颗粒强化环己酮肟-硫酸体系的传质过程[图6(c)],通过使用两种不同材质的颗粒(不锈钢和PTFE)考察表面性质、颗粒尺寸等参数对总体积传质系数的影响。与非填充细管道相比,填充床细管式反应器内的总体积传质系数提高了一个数量级。Potdar 等[83]将一种规整的多孔结构体填充至毫米级的细通道内[图6(d)],针对不同液-液两相体系考察了多孔结构体的几何参数对传质过程的影响。基于总体积传质系数和比能耗优选出了两种多孔结构体,与常规填充床管式反应器相比,达到相同的传质效果时规整多孔填充细管式反应器的比能耗低2个数量级。虽然后两种填充床细管式反应器的内径都在毫米级,但是得益于填充颗粒或结构体对流体的剪切、破碎、折叠等作用,仍然将分散相液滴的特征尺度控制在微米级。因此,微反应器的设计与优化不应拘泥于通道尺寸的“微”,而应该关注于控制对象尺度的“微”。

2.3 惰气搅拌式强化微反应器

如前所述,主动强化式和被动强化式微反应器提升传质效率所需的能量分别来自外界和流体自身携带的动能。前者要将尽可能多的能量作用于微通道内,需解决能量过剩的问题,而在后者中,流体携带的动能将沿着流动方向降低,需解决能量不足的问题。在液-液两相体系中,导入惰性气体对液-液两相进行搅拌是强化微反应器传质性能的另一种重要手段[84-85]。Su 等[27]导入惰性气体(氮气)强化微尺度内液-液传质过程[图7(a)],考察了微通道结构、气体流量及气体入口位置对总体积传质系数的影响。惰性气体的引入能有效分割、破碎液相,实现液-液两相的高度分散,起到类似宏观尺度下机械搅拌的作用,并且通过和“zigzag”型微通道耦合能进一步强化相间传质。研究结果表明,引入惰气搅拌后微通道的总体积传质系数是与未导入气体时的2~3 倍。Feng 等[86]将惰气搅拌和膜分散两种过程强化手段进行耦合,系统研究了高相比下微反应器的组合形式、膜分散尺寸和微气泡数量对总体积传质系数的影响。在优选的微反应器组合形式和操作条件下,萃取效率能在0.5 s 内达到90%,同时总体积传质系数为7.88~41.34 s-1,是不引入惰气搅拌情况下的40倍[图7(b)]。Zhao等[62]将惰气搅拌与超声进行耦合强化微尺度内液-液两相传质过程,引入氮气后两相流型转变为气-液-液三相流,气泡受到超声作用产生剧烈的表面波振荡或体积振荡,引入的惰性气泡和声空化产生的乳液协同作用,强化了流体的混合,使得两相传质速率显著增强。引入惰性气体作为第三相,气体本身携带的能量将液-液两相流体分割、破碎,与主动式强化手段类似,而气泡(弹)又可以视为移动的微内构件,与被动式过程强化手段类似,并且惰气搅拌式强化微反应器能很好地与其他两种强化手段进行耦合,在强化微尺度内液-液传质和反应过程中具有较大潜力。

图7 惰气搅拌式过程强化微反应器[27,86]Fig.7 Microreactors with mass transfer intensification by gas agitation[27,86]

无论何种形式的过程强化微反应器,其原理主要是通过引入外场、改变微通道内部结构、通道内填充或设置障碍物和导入惰气搅拌等方式增加比相界面积、产生二次流、促进垂直于流动方向的径向混沌对流达到强化液-液两相间的传质过程的目的。

2.4 传质强化的评价标准

在强化混合和传质的过程中,较高的混合和传质效率通常伴随着能耗或者压降的增加[87]。上述三种微尺度内液-液传质强化手段在提高传质效率的同时也不可避免地增加系统能耗。因此,需综合考虑传质效率及能量利用效率。压降通常用来衡量微反应器内的能量损失,高Reynolds数、复杂的结构和小的通道尺寸通常能明显强化微反应器的传质性能,然而也会带来较高的系统压降。大量关于微反应器的研究涉及到对压降的考察,例如,Kashid等[10]和Jovanović 等[88]分别建立了管程压降和操作参数的关联模型,表达为分散相、连续相和相界面造成的压降总和。然而,Eain 等[89]指出此类模型的误差较大,主要原因在于对相界面产生的压降的预测。Qian 等[90]对微反应器内液-液传质过程所涉及到的压降研究做了比较详细的综述。此外,研究者还会综合考虑总体积传质系数和比能耗(ε)以评价过程强化手段的优劣。

式(5)等号右边的第一项为黏滞阻力项(流体压降);第二项为额外能量耗散项,对于主动强化式微反应器,其为作用于微反应器的外场器件输入功率(如超声功率密度),而对于被动强化式微反应器,此项可以忽略。Zhao等[70]通过对主动式强化微反应器(超声强化)与不同结构的被动式强化微反应器进行了比较,体现出了超声作为外场强化微尺度内液-液传质的优势[图8(a)]。Li等[34]对几种传质强化微反应器与化工单元操作中典型的釜式反应器、静态混合器进行了比较。如图8(b)所示,随着比能耗的增加,不同反应器/微反应器的总体积传质系数也随之增加。

虽然比能耗与总体积传质系数的关系能较好地评价微反应器的传质性能,但是并不是所有额外增加的能耗均贡献给了传质效率的提升。因此,在强化微尺度内液-液传质过程中,需要尽可能减少未作用于微反应器内传质过程的能量损耗(如电能、机械能、摩擦阻力等)。为了更好地定量描述和评价传质强化过程的能量利用效率,Shang等[34]提出了有效能量利用效率(effective energy efficiency,φ)这一参数用来评价传质强化的效果,其物理意义为传质强化后微反应器总体积传质系数提升的倍数与比能耗增加的倍数的比值:

图8 不同传质强化微反应器的总体积传质系数和比能耗[34,70,79]Fig.8 Overall volumetric mass transfer coefficient as a function of the specific energy dissipation for different microreactors with mass transfer intensification[34,70,79]

式中,下角标M 代表经过传质强化后的微反应器;O 代表未经过传质强化的微反应器。可知,φ 越大表示传质强化方式越高效,利用更少的能量消耗即可实现尽可能高的传质效率提升。

3 基于传质强化的微反应过程应用

近十五年来,以微反应技术为核心,利用连续流动方式操作的“流动化学”发展迅猛,已经在功能材料、能源、精细化学品和医药中间体等领域获得了广泛的关注和应用。微反应器因其优异的传递性能,在处理快速强放热反应过程(如硝化[91]、氧化[92-93]、磺化[94]、聚合[95]等)具有明显的优势,能有效提高反应选择性和产物产率。对于多相反应体系,通常用Hatta 数(Ha)来表示反应过程中传质与反应间的竞争关系,如式(7)[94]:

式中,A 为反应物A;B 为反应物B;m 是对反应物A的反应级数;n是对反应物B的反应级数;i表示界面;bulk表示液相主体。

当Ha<0.3 时,液膜层的扩散速率远大于反应速率,反应主要发生在液相主体中;当Ha>3,液膜层的反应速率远大于扩散速率,反应发生在两相界面。对于传统的釜式反应器,液-液两相快速反应通常主要发生在两相界面,反应速率由传质控制。进一步强化微反应器的传质速率,有利于突破传质控制,实现本征反应动力学的控制,提高液-液两相快速反应的过程效率。

在主动式强化微反应器的应用中,超声微反应器的应用最为广泛[96-98]。Zhao 等[68]在超声微反应器系统内进行了甲苯的硝化反应,考察了不同微通道尺寸、超声传导介质的物性对反应过程的影响。未施加超声时,在内径为0.6 mm 微通道反应器内甲苯转化率为41.4%~69.3%,高于内径为1.0 mm 的微通道反应器内的转化率;在施加超声强化的情况下,超声对0.6 mm 和1.0 mm 微通道内甲苯转化率分别提升了5.8%~9.1%和7.1%~14.0%,这是由于通道尺寸越小,流体表面波激发所需的功率越大,存在超声的限域效应,因此需要同时优化微通道尺寸和超声功率。

被动式强化较主动式强化在微反应过程中的应用更为常见。Xia 等[99]在膜分散微反应器中通过链霉素加氢合成双氢链霉素。该反应存在多步加氢反应且存在许多副反应,为了在更短的时间内实现高的转化率,需要保证反应过程中链霉素周围的BH4-和H+浓度较高。通过调节流速和pH,在膜分散微反应器中该加氢反应的转化率最高为99.81%,达到95%转化率时所需的KBH4浓度为传统釜式反应器中的一半,且反应时间从30 min 缩短至3 min。Su等[91]研究了填充床微通道反应器内邻硝基甲苯的混酸硝化反应过程,并考察微尺度内传质强化对快速非均相反应结果的影响。与非填充微通道相比,填充床微通道反应器由于具有更优异的液-液分散和传质性能,邻硝基甲苯的转化率达到94%所需反应时间不足3 s,并对一级Damköhler数进行了修正,增大Da 能显著提高反应转化率。Shang 等[92]在填充床微通道反应器内通过双氧水直接氧化环己烯合成己二酸。该反应存在多个基元反应,为了实现较高的转化率和收率,需要对反应温度进行严格控制;因此,采用逐步升温的方法能有效强化微填充床反应器的传质及反应过程,在三段控温操作及停留时间为20 min的情况下,己二酸收率达到66%。

惰气搅拌式强化微反应器近年来受到了广泛关注[86,100]。Zhang 等[84]利用惰性的氮气导入强化微反应器内液-液传质过程, 从而进一步强化了环己酮肟正辛烷溶液与发烟硫酸之间的贝克曼重排反应;在惰性气泡的作用下, 反应的表观速率和选择性明显获得提高。Tan 等[100]将惰性搅拌与膜分散微反应器耦合,同时实现了H2O2合成过程中的氧化和产品萃取这两个步骤,不仅提高了过程效率还简化了反应及分离系统。

无论何种应用于液-液两相反应过程的强化式微反应器,均从宏观上改变了微通道内的液-液两相流型和比相界面积,这方面与传统反应器的过程强化方式类似。然而,过程强化式微反应器的优势在于其还能高效地改变液相内部的微观流场,实现对传递和反应过程的高效强化。另外,在处理快速强放热反应过程时,传统间歇釜式反应器通过降低反应物浓度、反应温度等条件,刻意将反应维持在低反应速率下运行以保证过程的安全性,其经济性较低,而连续流微反应器通过耦合多种过程强化手段,能在保证反应过程安全的前提下,减少溶剂的使用,提高反应物浓度及反应温度,大幅度缩短反应时间,提高过程效率。

4 结语与展望

经过20多年的发展,微化工技术逐渐从基础研究走向应用。特别是近几年,其发展势头迅猛,已经在能源、材料、有机化工、医药等领域展现出了巨大的潜力。相比于传统反应器或反应工艺,微化工技术在传递效率、反应效率、过程可控性及安全性等方面都具有诸多优势。液-液两相体系是化工过程中常见的体系,微反应器内液-液两相流动、传质及反应过程规律已经得到广泛的研究,多种过程强化式微反应器被开发及应用。相关的研究成果既丰富了微化学工程学科的基础理论又为微化工技术在液-液两相体系中的大规模工业化应用奠定基础。然而,由于液-液两相体系的多样性和复杂性,尚有许多工作有待深入研究。

(1)微尺度内液-液两相体系内流动、传递和反应过程的定量分析、评价标准、数学模型、模拟手段等还需扩展,如开发用于测量微液滴内的速度场、浓度场、温度场以及反应动力学等原位、在线监测技术;进一步完善微尺度内传递与反应理论,构建模型化的理论框架;

(2)液-液两相反应体系与不同类型的微反应器间的匹配耦合及分类,可以将多种强化方式进行耦合,并形成普适化的过程强化评价标准;

(3)液-液两相体系的拓展,即将微化工技术的应用拓展到更为复杂的多相体系,如气-液-液、液-液-液、液-液-固、气-液-液-固等,丰富微化工技术的应用对象和研究内容;

(4)在数目放大的基础上,结合相似放大或者尺寸放大等方法,通过数值模拟手段扩展微结构反应器的放大方法,推动微化工技术的产业化应用。