基于稻壳灰的高吸收性活性炭制备工艺的优化及其产品性能分析

2021-01-29周显青潘鹏云张玉荣

周显青,潘鹏云,张玉荣,胡 思

河南工业大学 粮油食品学院,河南粮食作物协同创新中心,粮食储藏安全河南省协同创新中心, 河南 郑州 450001

我国是稻谷的生产与消费大国,稻壳作为稻谷加工的主要副产物(约占稻谷总质量的20%),如果不及时处理,将对环境产生不利影响[1-2]。我国对稻壳利用主要是燃烧发电,稻壳灰是稻壳燃烧后生成的,主要成分有SiO2和C,其中铜、锰等重金属含量很低,成为制备白炭黑和活性炭的一种优质原料[3-5]。活性炭具有内部空隙发达、吸附性强等性能,常被用作吸附载体。随着对可持续发展理念越来越重视,研究人员对稻壳灰(RHA)制备活性炭的研发及其应用越发关注。依据国际纯化学与应用化学联盟(IUPAC)分类标准[6],根据活性炭的孔结构,活性炭可分为3类:大孔(r>50 nm)、介孔(2 nm≤r≤50 nm)和微孔(r<2 nm)。孔径大小决定了活性炭的应用特性。目前对稻壳灰制备活性炭的研究大多与水玻璃结合在一起,活性炭的脱硅越完全,脱色力越强,其制备方法主要有物理活化法和化学活化法[7]。物理活化法存在能耗高、孔径分布不均匀、产品质量不稳定等问题。化学活化法常用的活化剂有H3PO4、ZnCl2、KOH、Na2CO3和K2CO3等[8-13],用这类方法活化一般温度控制在400~800 ℃之间;与其他活化剂相比,KOH活化法反应温度低、活化时间短,孔隙结构和比表面积易于调整控制,尤其在KOH活化中,碳与KOH反应生成K2CO3而产生孔隙,同时K2CO3分解成K2O和CO2也有利于微孔形成[14-16],因此,为研发高吸收性活性炭提供可能。当前针对稻壳灰基于脱硅与化学活化相结合制备活性炭的工艺参数及其应用性能的研究鲜有报道,作者用稻壳灰作为原料,采用KOH作为活化剂,通过单因素和正交试验设计,确定在制备过程中炭碱比、活化温度和活化时间等参数,并利用SEM、N2吸附-脱附曲线和XRD对活性炭脱硅以及活化前后孔隙结构进行表征,得到了制备高吸附活性炭的最佳工艺条件,旨在为利用稻壳灰制备高吸附活性炭提供依据。

1 材料与方法

1.1 原料与试剂

稻壳灰:益海嘉里(辽宁)粮油工业有限公司。

亚甲基蓝、盐酸、氢氧化钾、氢氧化钠、磷酸二氢钾、磷酸氢二钠、结晶硫酸铜(Cu2SO4·5H2O)等试剂均为分析纯。

1.2 仪器与设备

SZCL-2数显智能控温磁力搅拌器:巩义市予华仪器有限责任公司;KQ-C20玻璃仪器气流仪器烘干器:巩义市华玉仪器厂;pHS-3C精密酸度仪:上海大普仪器有限公司;101-1E13电热鼓风干燥箱、DZKW-D-4电热恒温水浴锅:北京市永光明医疗仪器有限公司;TU-1800紫外可见分光光度计:北京普析通用仪器有限责任公司;CNS-1211超声波萃取仪:中国科学院长春光机所;SHZ-D(III)循环水式真空泵:巩义市英峪予华仪器厂;D/MAX 2550 X-射线衍射仪:日本理学株式会社;JSM-6700F 扫描电子显微镜:日本电子株式会社;ASAP 2420 表面吸附仪;美国麦克仪器公司;Bruker VERTEXV 80V 红外光谱仪:德国布鲁克公司。

1.3 方法

1.3.1 活性炭的制备

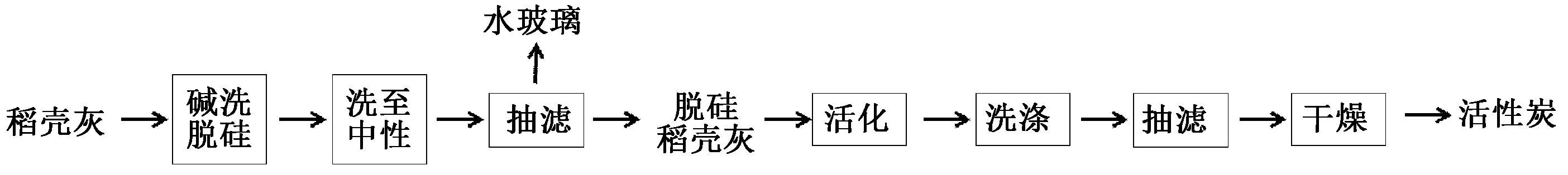

稻壳灰制备活性炭工艺流程如图1所示。

图1 稻壳灰制备活性炭工艺流程Fig.1 Flow chart of the preparation of activated carbon from rice husk ash

脱硅:称取30.0 g稻壳灰,置于500 mL圆底烧瓶。与1 mol/L的NaOH溶液按照10∶1的质量比混合均匀,110 ℃条件下在磁力搅拌器中搅拌2 h。再真空抽滤,将制得的滤液水玻璃回收,把所得沉淀过滤,洗涤至下清液为中性,在105 ℃烘箱中烘干,粉碎得到脱硅炭(DC)。

活化:称取制备的脱硅稻壳灰3.0 g,以KOH为活化剂,分别按照炭碱比(稻壳灰与活化剂质量比)加入固体KOH研磨成粉混匀,分别在不同温度的马弗炉里活化一定时间,将所得物质洗涤至下清液为中性,在105 ℃烘箱中烘干,粉碎得到活性炭(AC)。

1.3.2 单因素试验

以活性炭的亚甲基蓝吸附值为考核指标,分别设置炭碱比(1∶1、1∶2、1∶3、1∶4、1∶5);活化温度(350、450、550、650、750 ℃);活化时间(0、20、40、60、80 min),考察各单因素对活性炭吸附性能的影响。

1.3.3 正交试验

在单因素试验的基础上,以炭碱比、活化温度、活化时间3个因素为自变量,采用正交试验设计进行优化试验,以亚甲基蓝吸附值为判定值(Y),确定制备高吸附活性炭的最佳工艺条件。

1.3.4 检测方法

活性炭的亚甲基蓝吸附值按照GB/T 12496.10进行测定。活性炭的比表面积按照GB/T 19587进行测定。表面吸附特性采用表面吸附仪测定样品的比表面积、孔径。

SEM测试:采用扫描电子显微镜,加入电压5.0 kV。在样品测试前,为增加样品导电性,通常对样品进行喷金处理。

X射线衍射测试:采用X-射线衍射仪测试样品的物相,Kα射线轰击Cu靶,管电压为50 kV,电流为200 mA,衍射角(2θ)测试范围为5°~70°。

1.3.5 数据处理

每个试验重复3次,结果取平均值。采用Excel软件进行绘图并采用SPSS进行方差分析,采用Origin 8.5软件进行绘图。

2 结果与分析

2.1 单因素试验

2.1.1 炭碱比对活性炭吸附性能的影响

炭碱比是影响活性炭亚甲基蓝吸附力的主要因素之一,按不同的炭碱比(1∶1、1∶2、1∶3、1∶4、1∶5)加入固体KOH研磨成粉、混匀,试验设定活化温度550 ℃,活化时间40 min,考察不同炭碱比对活性炭的亚甲基蓝吸附值的影响,结果见图2。

注:不同小写字母表示差异显著(P<0.05)。图3、图4同。图2 炭碱比对活性炭吸附性能的影响Fig.2 Effect of carbon-alkali ratio on adsorption properties of activated carbon

由图2可知,炭碱比由1∶1到1∶3,亚甲基蓝吸附值不断增加,在1∶3时达到最大值。这可能是因为随着KOH的加入,炭材料活性位上的碳原子产生了活化反应,形成了发达的多孔结构,同时其孔径和孔容也有所增加,导致吸附值不断升高。随炭碱比继续减小,在高温条件下,KOH会与孔隙周围的骨架碳原子产生过度的活化反应,消耗先前生成的孔壁,使得活性炭的骨架烧蚀坍塌,孔的变化从原来孔的加深变成拓宽,导致活性炭的吸附性能降低[17]。

2.1.2 活化温度对活性炭吸附性能的影响

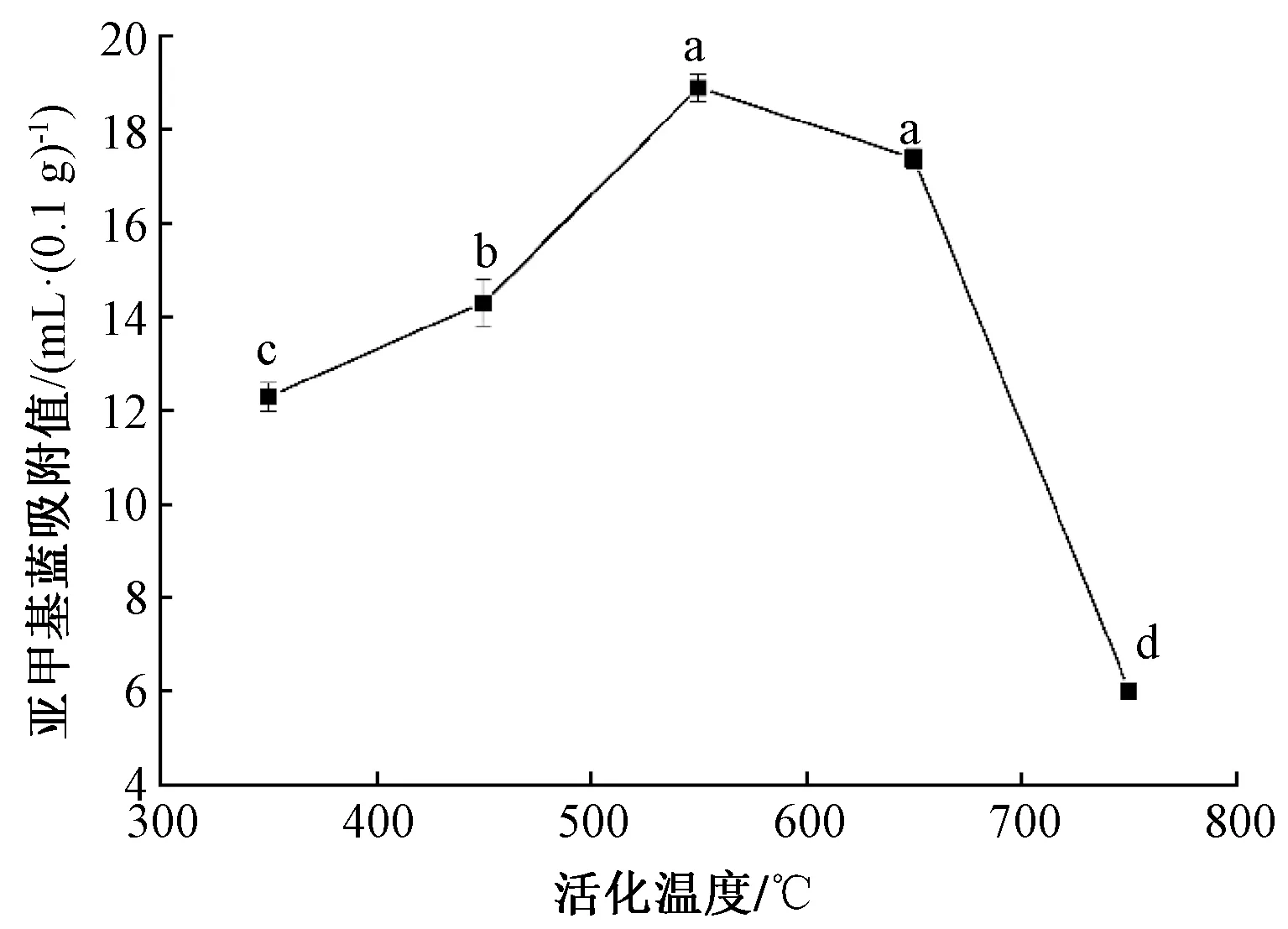

试验设定炭碱比为1∶3,加入固体KOH研磨成粉混匀,活化时间为40 min,考察活化温度对活性炭吸附性能的影响。随着反应温度的升高,亚甲基蓝吸附值的变化情况见图3。

图3 活化温度对活性炭吸附性能的影响Fig.3 Effect of activation temperature on adsorption properties of activated carbon

由图3可知,在固定炭碱比和活化时间的条件下,亚甲基蓝吸附性能随着温度的升高先增大后再急速下降,在550 ℃达到最大值。邢伟等[18]通过在线色谱结合检测反应后气体的组成,发现在773 K温度下,只有水蒸气生成,没有其他气体的生成,由于反应是在惰性气体下进行的,KOH只能局限于与反应物料表面的含氧基(—OH,—OOK)作用,原料中羟基等挥发性物质不断逸出,由脱去基团留下的孔隙形成活性炭的空间构架。随着温度的升高,形成的孔隙数量越多,使得吸附性增强。随着温度的继续升高,超过550 ℃时,原料的体积收缩加剧,同时温度过高会引起炭的过度烧蚀,孔隙不断增大,造成活性炭吸附性能下降[18]。

2.1.3 活化时间对活性炭吸附性能的影响

将活化时间设定在0~80 min范围内,按1∶3的炭碱比加入固体KOH研磨成粉混匀,在活化温度为550 ℃下,随着活化时间的延长,亚甲基蓝吸附值的变化见图4。

图4 活化时间对活性炭吸附性能的影响Fig.4 Effect of activation time on adsorption properties of activated carbon

由图4可知,在固定炭碱比和活化温度时,活性炭的亚甲基蓝吸附值随着活化时间延长先升高,40 min时达到最大值,随后再下降。这是因为在0~40 min时,活性炭的活化反应一直在进行,使得孔一直在增加,导致亚甲基蓝吸附值增加,但是当反应进行40 min之后,活化基本上完成,此后随着活化时间的延长,高温下活性炭过度的活化烧灼,使得原来的孔结构坍塌,导致活性炭的孔径变大,造成吸附性能降低[19]。

2.2 最佳工艺条件的确定

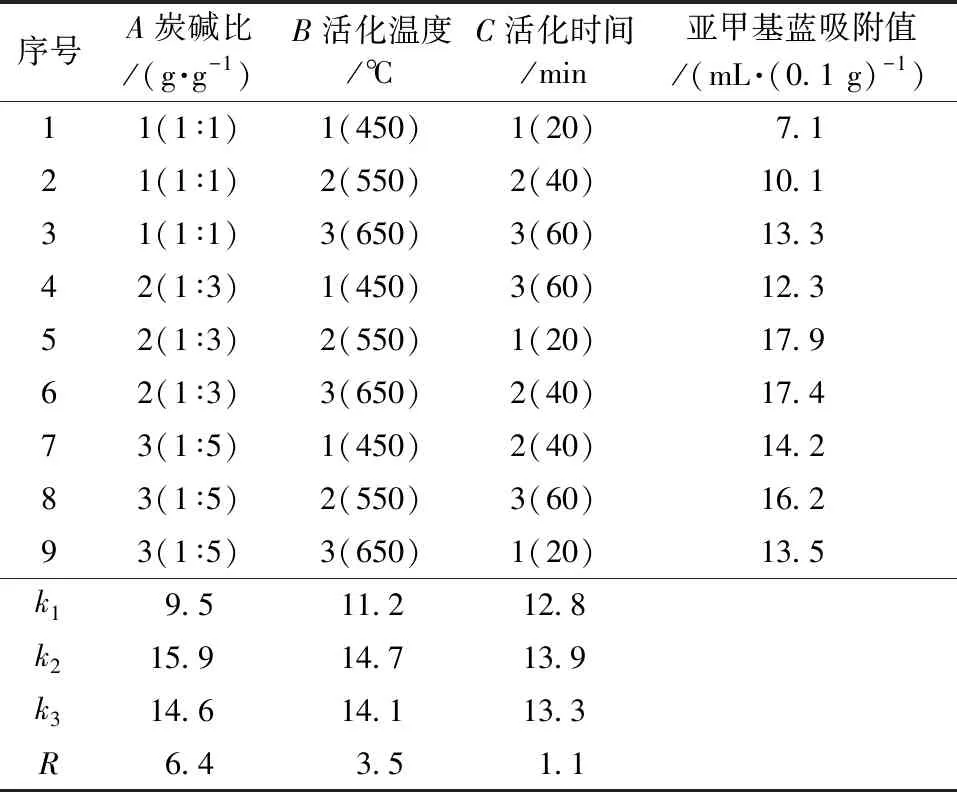

根据单因素试验数据分析结果,选取炭碱比(A)、活化温度(B)、活化时间(C)3个因素为自变量,以活性炭吸附性能为指标,设计三因素三水平的正交试验,对稻壳灰制备活性炭的工艺条件进行优化,结果见表1。

表1 正交试验设计和结果Table 1 Orthogonal test

由表1中亚甲基蓝吸附值的极差R可知,炭碱比对活性炭的吸附性能影响最大,活化温度次之,活化时间对其影响最小。由k值可知,最优组合为A2B2C2,经验证试验,即炭碱比为1∶3,活化温度550 ℃,活化时间40 min制得的活性炭吸附性能最好,亚甲基蓝吸附值可达18.9 mL/(0.1 g)。

2.3 活性炭的性能表征

2.3.1 活性炭制备过程N2吸脱附特性

为了探究制备活性炭过程中,脱硅和活化对活性炭孔隙结构的影响,分别对稻壳灰、脱硅稻壳灰、经活化后的活性炭进行N2吸脱附特性表征。在77 K条件下,测得不同样品的N2吸附-脱附等温线,结果见图5。

图5 N2吸附-脱附等温线Fig.5 Adsorption and desorption isotherms

由图5可知,样品AC的N2吸附-脱附等温线属于IV型等温线,说明在制备过程中,不仅产生了微孔的孔径,介孔也得到了开发,介孔的出现使等温线发生了相应的改变[20]。从趋势来看,样品AC的等温线随着相对压力的升高,表现出增大的趋势,当P/P0<0.1时,N2吸附上升趋势缓慢,说明活性炭中有少量的微孔存在;随着相对压力的增大,当P/P0>0.7时,有一个滞后环,仍未达到饱和吸附,吸附量继续增长,没有出现平台现象;当相对压力为1.0时,吸附值达到最大,说明样品AC中含有一定量的介孔。这是因为不同孔径的填充机理不同,等温线的起始部分是由于微孔发生的容积填充作用,能在较短时间内完成吸附平衡。然而,随着相对压力不断增加,微孔吸附逐渐转化为介孔吸附,介孔内发生毛细凝结,使得N2吸附量增加。

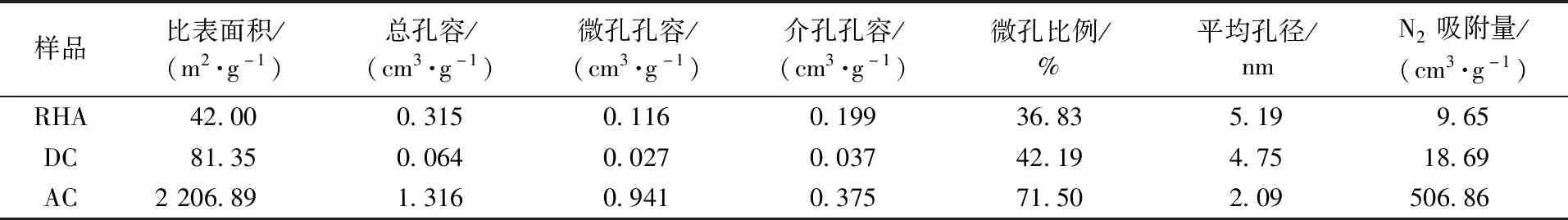

根据N2吸附-脱附等温线,采用BET法测定比表面积。另外,由相对压力为0.99时,将N2吸附值换算成液氮体积,算出总孔容,通过孔径分布模型(BJH)法算出介孔孔容,总孔容减去介孔孔容得到微孔孔容。固定活化温度为550 ℃,炭碱比为1∶3,活化时间为40 min,活性炭的比表面积和孔结构参数见表2。

由表2可看出,稻壳灰经过碱液脱硅活化处理后,比表面积、总孔容都有所变大,微孔比例升高,平均孔径有所减小。经过活化处理得到的活性炭比表面积明显增高,N2吸附量达到506.86 cm3/g,平均孔径为2.09 nm,说明经过KOH活化后的活性炭具有发达的细微孔隙结构,使其吸附量增大[21]。

表2 活性炭的比表面积和孔结构参数Table 2 Specific surface area and pore structure parameters of different activated carbons

2.3.2 活性炭制备过程表面形貌SEM表征

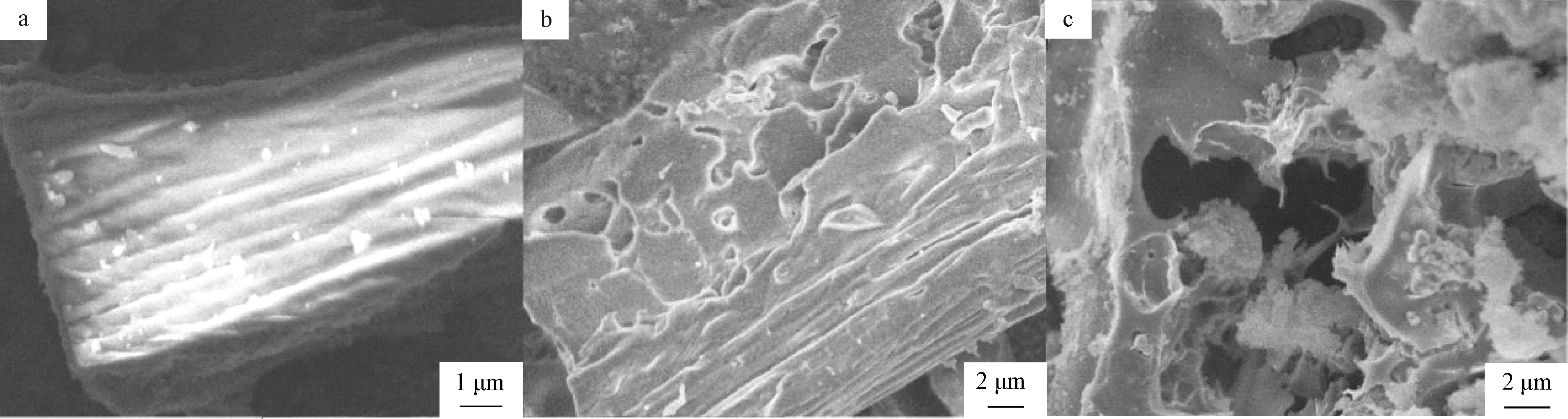

采用SEM观察RHA、DC 和AC 3种材料的微观结构和形貌特征,结果见图6。

由图6可知,稻壳灰的表面几乎看不到孔的存在,呈现规律的条纹状,而经过脱硅处理后,稻壳灰表面开始出现一些细微孔洞,这也是N2吸附值增加的原因。经KOH活化处理后,样品的表面形貌如图6c所示,活性炭的孔隙结构发生明显改变,孔隙数目和孔径均比未活化处理的稻壳灰有明显增加,且孔隙较发达。与未经活化的图6b相比,出现了较大的孔洞,且大孔周围出现了形状不规则的微孔和介孔,这可能是因为经过KOH高温活化,改变了炭颗粒表面炭原子的结合状态,使炭表面的活性点增加,加速了KOH与碳的刻蚀反应,从而使炭表面产生了大量的孔隙结构,其中有孔径很小的圆形孔隙,因为高温作用烧蚀成不规则的长型或椭圆形的缝隙,出现“蚕食”现象,不同的孔隙的大小在宏观上表现为不同的吸附性能。由于活性炭孔隙结构复杂,使其具有较强的吸附特性,这一点在对亚甲基蓝吸附试验中有很好的体现。由于分辨率的原因,未能在图中分辨出更多更细小的纳米级微孔。

注:a、b和c分别代表RHA、DC和AC。图6 SEM微观结构Fig.6 SEM microstructure

2.3.3 活性炭制备过程微晶结构的X射线衍射(XRD)表征

在制备活性炭过程中,稻壳灰(RHA)、脱硅稻壳灰(DC)以及活化后的活性炭(AC)的XRD射线衍射结果见图7。

图7 XRD图谱Fig.7 XRD diagrams

由图7可看出, RHA、DC、AC分别在2θ为 22.3°、 24.0°、 24.4°处各有一个较宽的衍射峰,表明稻壳灰和活性炭均为无定型结构,虽然在活化前后的活性炭的图谱较为相似,但有区别,经过活化后的衍射峰在2θ为24.4°处衍射峰的强度增加,峰形变尖,这表明经过活化的活性炭变得更加有序规整[22]。因此,控制合适的活化反应条件,有利于制备出具有高比表面积、高吸附性能的活性炭,反之,会使活性炭趋于乱层且无序化状态,孔径大小和方向过大或过小都会影响活性炭的吸附特性。

3 结论

以稻壳灰为原料,探究脱硅预处理对活性炭性能的影响。通过单因素试验选出了主要影响因素,再选取炭碱比、活化温度和活化时间进行正交试验,经分析得出了最佳工艺参数组合:炭碱比1∶3,活化温度550 ℃,活化时间40 min。在最优条件下制备的活性炭的亚甲基蓝吸附值为18.9 mL/(0.1 g)。根据吸附-脱附等温线分析可知,经KOH活化后活性炭的等温线属于IV型,具有一定量的微孔和介孔结构。由BJH法及SEM图分析活性炭的孔径分布和孔容,结果表明经过KOH活化法可制得高比表面积、高吸附性的活性炭。利用XRD观察稻壳灰、脱硅炭以及活化后的活性炭的微晶结构发现,稻壳灰、脱硅炭和活性炭分别在衍射角2θ为22.3°、24.0°、24.4°附近有衍射峰,因此稻壳灰制备的活性炭属于无定型结构。