基于AMESim 的液压制动系统建模与仿真分析

2021-01-29付道琪高若奇李其宸陈鹏飞

付道琪,高若奇,李其宸,陈鹏飞

(200093 上海市 上海理工大学 机械工程学院)

0 引言

随着生活水平的不断提高,人们对于汽车的追求与消费也随之提升,随着汽车总量的不断增长,交通事故数量也逐年上升,汽车的安全性能成为业内人士关注的焦点之一。制动系统在车辆安全方面扮演着非常重要的角色[1]。由于液压制动的稳定性和经济性原则,液压制动在轻型车上仍然占有绝对的主导地位[2],其系统构成随着配置的不同而不同,因此对于液压制动的分析具有非常重要的意义。

目前,液压制动系统已经成为国内外主要汽车公司和机构的研究热点,如Analogy 公司用Saber仿真模拟的方法开发出一套液压制动系统,制动轮缸中的压力由电磁阀的开关进行调节,保证对车轮施加合适的制动压力[3];吉林大学的邵作业[4]利用AMESim 液压软件对液压制动系统建模,分析系统的动态特性以及影响动态特性的因素,最后基于该系统研究了车辆稳定性控制算法。

本文以某款配置了ABS 的汽车为例,对其液压制动系统的主要元件建立模型,在AMESim 软件环境中搭建液压制动系统的仿真模型并分析,分别分析基于压力调节单元和制动操作单元的影响因素,同时,通过理论仿真得到踏板力、踏板行程与制动管路压力之间的关系,即液压制动系统的静态特性。对汽车液压制动系统建模与仿真分析,目的是通过建立的物理数学模型和液压制动系统仿真模型,为提高汽车液压制动性能提供一定的理论依据与技术支持。

1 液压制动系统元件模型的建立

1.1 真空助力器模型

助力器按其分类有真空增压式和真空助力式两种,而应用较为广泛的是真空助力式,其结构如图1 所示,主要由真空伺服气室与控制阀两部分构成,其中,真空伺服气室由真空腔与应用腔构成,并用隔膜将它们分离。

图1 真空助力器结构图Fig.1 Structure diagram of vacuum booster

以单膜片式真空助力器为例,以隔膜为研究对象,对其进行简要的受力分析,如图2 所示。

图2 真空助力器受力原理简图Fig.2 Principle diagram of vacuum booster

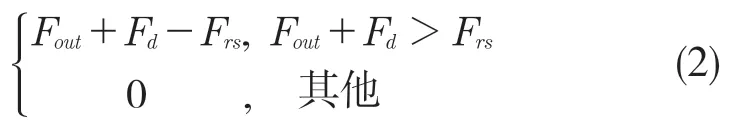

对其建立数学模型

式中:Fout——踏板推力,N;Fd——由压力差在隔膜上产生的作用力,N;Fm——真空助力器输出力,N;Frs——真空助力器回位弹簧作用力,N;Ad——隔膜面积,mm2;PA、PV分别为应用腔和真空腔压力,Pa;Frs0——回位弹簧预紧力,N;Krs——弹簧刚度系数,N/mm;X0s——弹簧位移,mm。

因此,真空助力器输出力(即传递到制动主缸的力)为

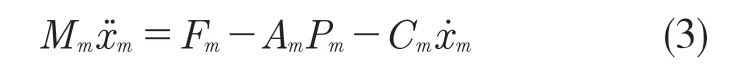

1.2 制动主缸模型

为更好地反映制动主缸的动态特性,考虑了制动主缸活塞和补偿孔位置的影响[5],本文所研究的是串联式双腔制动主缸。以制动主缸活塞为研究对象,其受力原理简图如图3 所示。

图3 制动主缸受力原理简图Fig.3 Schematic diagram of brake master cylinder force

对其建立数学模型

式中:Mm——制动主缸活塞质量,kg;Fm——负载力,N;Am——主缸内腔截面积,mm2;Pm——制动主缸输出压力,Pa;Cm——阻尼系数,N·s/mm;xm——活塞位移,mm。

1.3 电磁阀模型

轮缸压力调节器采用2 个二位二通电磁阀:一个进油阀和一个回油阀,进油阀为常开电磁阀,回油阀为常闭电磁阀[6]。由于阀口面积、进油口和出油口的压力差以及制动液特性等因素对其过程的影响,流量特性的数学模型可表示为[7]

式中:QV——电磁阀出油口流量,mL/s;CV——电磁阀的流量系数;AV——电磁阀的截面积,mm2;ΔPV——进、出油口前后压力差,Pa;x——阀口湿周长度;ρ,η,λc——液压油密度、黏度和雷诺数。

1.4 制动轮缸模型

本文采用盘式制动器,将其简化,用弹簧和阻尼模型作为制动器模型,输入为轮缸制动液流量,输出为制动压力,其数学模型如下[7]:

式中:m——制动钳质量,kg;PW——制动轮缸中的液体压力,Pa;S——制动轮缸活塞截面积,mm2;Kb——弹簧刚度,N/mm;x0、x——弹簧的初始形变和位移,mm;c——阻尼系数;QV——液压油流量,mL/s。

2 基于压力调节单元的液压制动系统建模与仿真分析

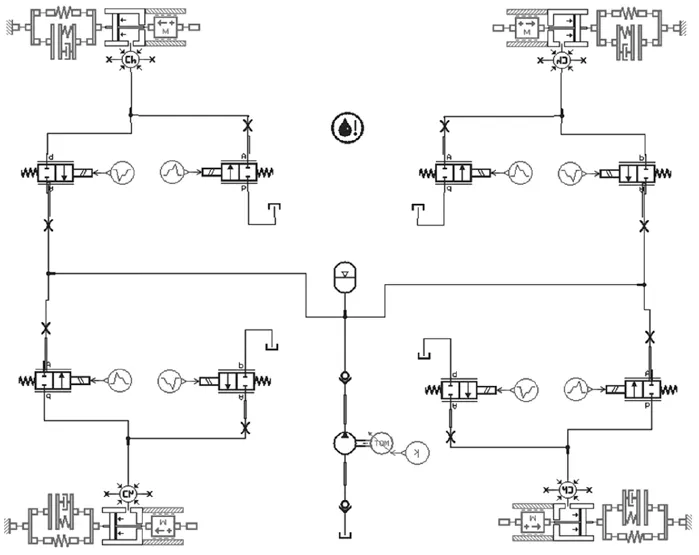

压力调节单元安装在制动主缸和制动轮缸之间,以调节制动压力,其性能的好坏直接影响ABS 的制动效果[8]。根据数学模型,本文在AMESim软件环境中建立其仿真模型,如图4所示。

图4 基于AMESim 的压力调节单元模型Fig.4 Pressure adjustment unit model based on AMESim

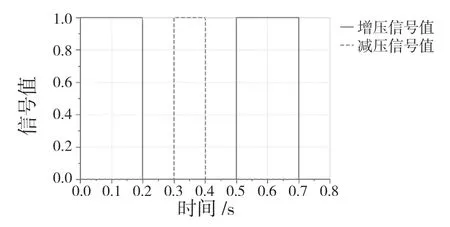

正常情况下,增压时打开进油阀、关闭出油阀,电机驱动液压泵使制动液从蓄能器经进油阀进入轮缸;减压时打开出油阀、关闭进油阀,制动液自制动轮缸通过出油阀返回油杯;保压时进油阀、出油阀均关闭[9]。其中的增压、保压和降压过程在图4 模型中施加在进、出油电磁阀上的信号如图5 所示。

图5 电磁阀输入信号Fig.5 Solenoid valve input signal

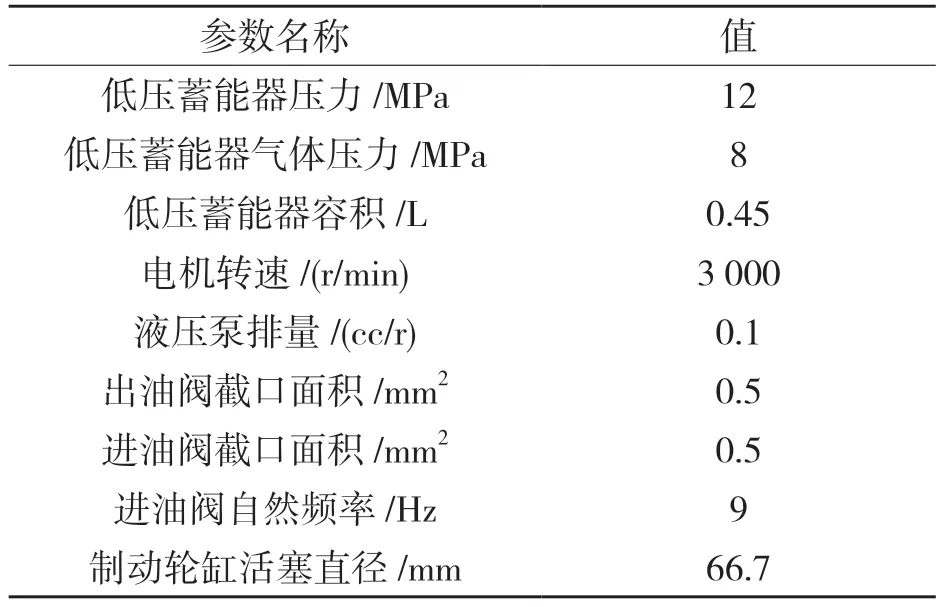

根据系统结构和物理特性分析等方法,确定的仿真模型主要参数设置如表1 所示,其他参数采用系统默认值。

表1 压力调节单元的主要相关参数设置Tab.1 Main parameters of pressure regulating unit

2.1 蓄能器压力对系统动态响应特性影响

蓄能器作为系统的动力源,其压力变化会对整个压力调节单元产生相关的影响。改变制动系统蓄能器压力的大小,分别设置为12,14,16,18 MPa,观察其对制动轮缸压力和制动轮缸流量的影响程度,仿真结果如图6 和图7 所示。

由仿真结果可知,快速增减压中出现了局部压力脉动,随着蓄能器压力的增大,制动轮缸压力不断增加,特别是在增加和保压阶段,最大制动压力可分别达到10.77,12.23,13.58,14.85 MPa。而蓄能器压力的变化对制动轮缸流量的影响相对较小,但随着蓄能器压力的增大,制动轮缸流量也会上升。不同的蓄能器压力对制动响应时间基本相同。

图6 蓄能器压力对制动压力的影响Fig.6 Effect of accumulator pressure on brake pressure

图7 蓄能器压力对制动轮缸流量的影响Fig.7 Effect of accumulator pressure on flow of brake wheel cylinder

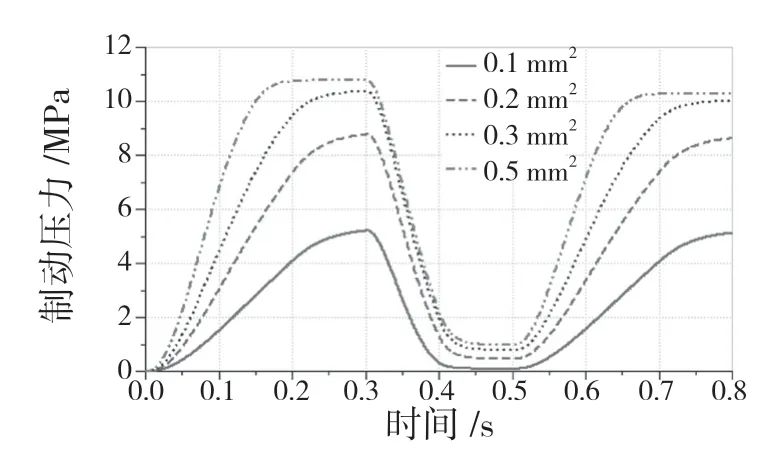

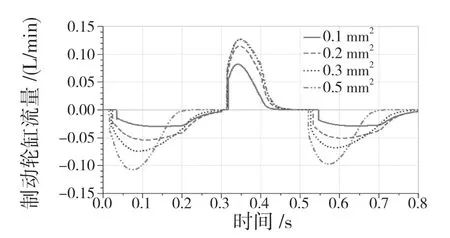

2.2 电磁阀截面积对系统动态响应特性影响

由于压力调节单元在正常的工作过程中都会不断地使进、出油电磁阀开关闭,所以研究电磁阀的截面积的变化对制动系统的影响有一定的实际意义。分别设置进油阀截面积为0.1,0.2,0.3,0.5 mm2,仿真结果如图8 和图9 所示。

图8 电磁阀截面积对制动压力的影响Fig.8 Effect of cross-sectional area of solenoid valve on brake pressure

图9 电磁阀截面积对制动轮缸流量的影响Fig.9 Effect of area of solenoid valve on flow rate of brake wheel cylinder

仿真结果曲线表明:进油阀截面积的变化对制动轮缸压力和制动轮缸流量的影响都很大。在增压过程中,较小的进油阀截面积导致制动压力大为下降,轮缸压力响应以及轮缸流量变小;在减压过程中,较小的进油阀截面积导致轮缸残余压力变大,制动轮缸流量随之减小。制动响应时间随截面积的变化对制动压力的影响很小,而对轮缸流量有减小的趋势。

3 基于制动操作单元的液压制动系统建模与仿真分析

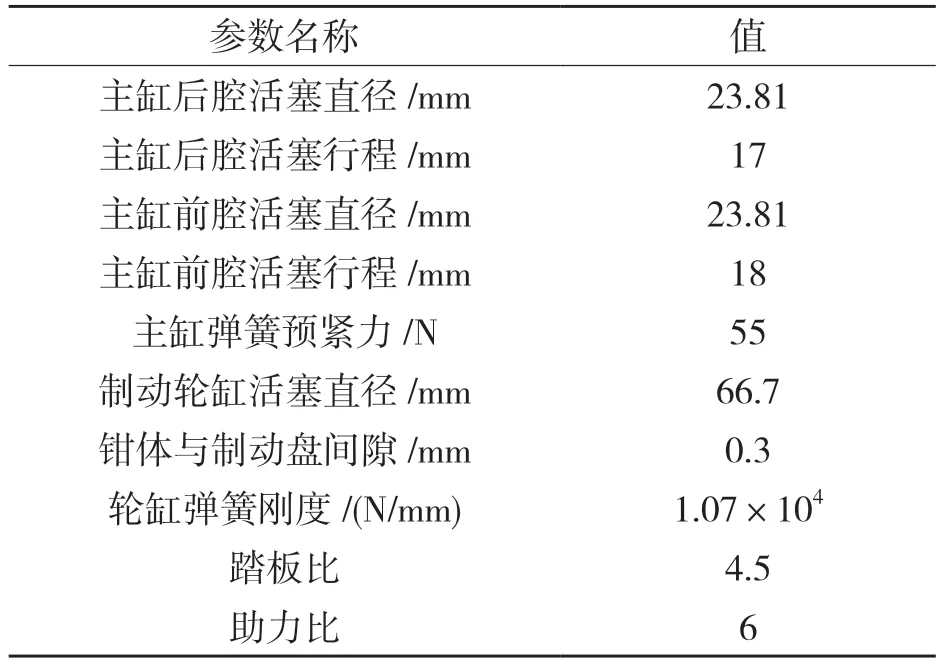

制动操作单元是制动系统的一个重要组成部分。根据系统结构和物理特性分析等方法,确定的仿真模型主要参数设置如表2 所示,其他参数采用系统默认值。

表2 制动操作单元的主要相关参数设置Tab.2 Main parameters of brake operation unit

基于数学模型的建立,可以在AMESim 软件环境中搭建如图10 所示的液压制动操作系统仿真模型。

图10 基于AMESim 的液压制动操作单元模型Fig.10 Hydraulic brake operation unit model based on AMESim

3.1 制动压力与制动踏板力及踏板行程的关系

正常工况下,随着驾驶员制动踏板力的增加,即管路压力增加,则地面制动力增加,制动效能会更好,制动距离也就减小。在图10 的模型中输入的踏板信号如图11 所示。

图11 制动踏板输入信号Fig.11 Brake pedal input signal

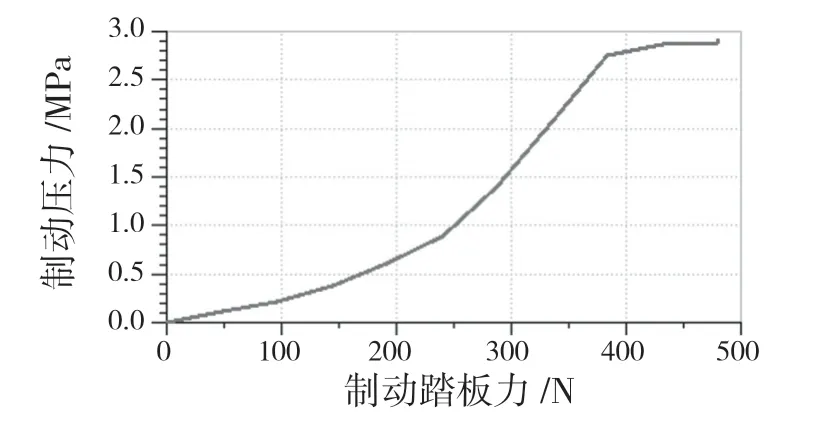

制动压力与制动踏板力的关系如图12所示,制动压力与制动踏板行程的关系如图13 所示。

图12 制动压力与制动踏板力的关系Fig.12 Relationship between brake pressure and brake pedal force

图13 制动压力与制动踏板行程的关系Fig.13 Relationship between brake pressure and brake pedal travel

图12 的仿真曲线表明,当踏板力在前期很小信号值时,制动压力基本没有变化,这是制动轮缸的自由行程所导致,当制动踏板力信号值在20~400 N 时,随着信号值的增加,制动管路压力基本成上升趋势,当踏板力信号值超过400 N 之后,随着信号值的增加,制动压力基本不再增加,而处于平稳状态。

图13 的仿真曲线表明,由于刚踩下制动踏板时,踏板附近的位移传感器就测量出踏板的行程,因此随着制动踏板行程的增加,制动压力也随之增加,并且增加的形式基本是线性的关系,当达到一定的制动踏板行程时,制动压力随踏板行程的变化量很小,结果与实际相符。

3.2 制动轮缸活塞直径对管路压力的影响

分别设置制动轮缸活塞直径为55.0,60.0,66.7,72.0 mm,其他参数保持不变,得到仿真曲线结果如图14 所示。

图14 制动轮缸活塞直径对管路压力的影响Fig.14 Effect of piston diameter of brake wheel cylinder on pipe pressure

仿真曲线结果表明,不同制动轮缸活塞直径对制动管路压力的影响差别比较显著,随着活塞直径的增加,开始时制动管路压力的变化影响很小,达到平稳状态时,不同活塞直径就有着不同的制动压力,活塞直径越大,制动压力越小,因此改变活塞直径的大小对制动效能有一定影响。

3.3 制动液特性对管路压力的影响

分别设置制动液绝对粘度为35.0,42.5,50.0,57.5 cP,其他参数保持不变,得到最后的仿真结果如图15 所示。

图15 制动液粘度对管路压力的影响Fig.15 Effect of brake fluid viscosity on line pressure

仿真结果曲线表明,总体而言,不同制动液的粘度对管路压力的影响差别并不是特别明显,只是在制动管路压力增加阶段有一定影响,而且在这阶段,随着制动液粘度的不断增加,制动管路压力稍有下降,但是最后达到相对稳定的制动压力基本一致,因此,改变制动液粘度对制动管路压力基本没有影响。

4 结论

(1)建立了相应的液压元件物理数学模型,基于理论的分析,在AMESim 软件环境中建立了压力调节单元模型。结果表明:随着蓄能器压力的增大,制动压力不断增加,特别是在增加和保压阶段,而对制动轮缸流量的影响相对而言较小;进油阀截面积的变化对制动压力和轮缸流量的影响都很大。

(2)在AMESim 软件中建立液压制动操作单元模型。结果表明:随着踏板信号值或踏板行程的增加,制动管路压力基本成上升趋势,当达到一定值时,制动压力基本不再增加;随着轮缸活塞直径的增加,开始时制动管路压力的变化很小,达到平稳状态时,活塞直径越大,稳定的制动压力越小;而改变制动液粘度对制动管路压力基本没有影响。

(3)动态特性研究是研发液压制动系统的关键,所建立的液压制动系统模型可以准确模拟汽车的制动过程,为汽车性能的研究与改进提供了理论依据与技术支持。