压制工艺和粒径对粉末冶金Ti-1Al-8V-5Fe合金组织性能的影响

2021-01-28张亚楠刘海波任浩楠钟雅美李强国

张亚楠 刘海波 任浩楠 钟雅美 李强国

(1 西安航空学院材料工程学院,西安 710077)

(2 四川大学破坏力学与工程防灾减灾四川省重点实验室,成都 610065)

(3 四川大学力学科学与工程系,成都 610065)

0 引言

Beta 型钛合金由于具有较高的屈服强度、韧性和耐腐蚀性在航天航空领域被广泛关注[1-5]。Ti-1Al-8V-5Fe(Ti-185)合金作为一种典型的Beta型钛合金,具有优良的抗拉强度、剪切强度、塑性和低密度等优越的综合力学性能,已被应用于航空紧固件和汽车弹簧等有高强度需求的领域[6-7]。但用传统的铸造技术生产的Ti-185 合金易产生Fe 富集,严重影响了钛合金质量和性能[8-9],限制了其商业应用和推广。

使用粉末冶金法可有效消除铸锭中的偏析问题,选用低成本的混合元素法可使合金组织均匀性良好,减少制备成本[10-11]。研究表明,用低成本的氢化钛代替钛粉制备钛合金,更容易获得低氧、高致密度的合金[12-14]。同时,选用价格低廉的FeV80粉(260元/kg)代替昂贵的V 粉(3 000 元/kg)制备Ti-185 合金,更大大减少了原料的制备成本,为低成本Ti-185合金的发展和应用提供了支持[8,10]。在粉末冶金混合元素法中,粉末充填性和粉末混料的均匀程度影响生坯质量,从而直接影响到最终产品质量。其中,混合组元的颗粒大小和形状对提高充填性和改善粉末混料的均匀程度是很重要的因素[15]。本文以低成本的氢化钛粉和不同粒径的元素粉体为原料,用混合元素法制备Ti-185 合金,研究压制工艺对不同粒径元素粉制备的Ti-185 合金组织性能的影响,拟为粉末冶金制备低成本高强度Ti-185 合金的发展和应用奠定理论和实验基础。

1 实验

1.1 原料

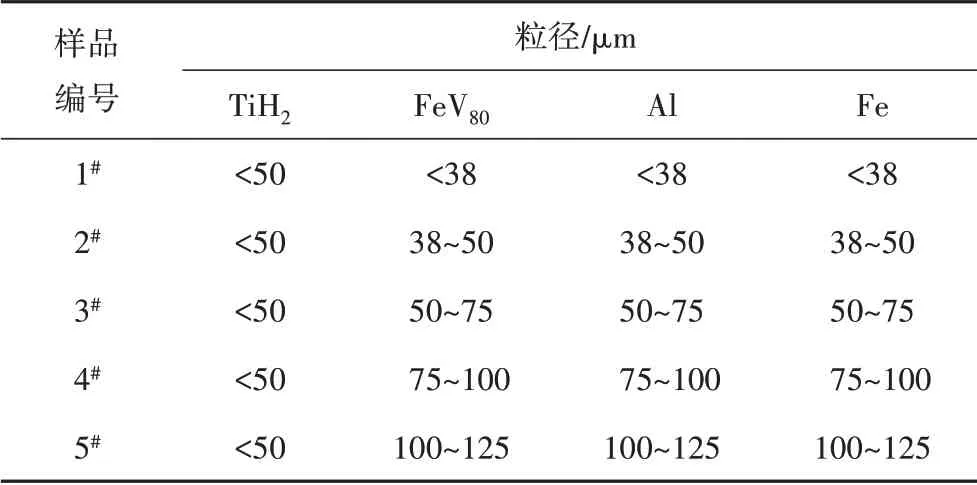

外购纯度为99.9%的Al 粉、FeV80粉和Fe 粉,将其筛分为实验所需不同粒径的元素粉,分别与TiH2粉在混料器内进行混料,制备成不同粒径的Ti-1Al-8V-5Fe合金粉,如表1所示。

表1 不同粒径元素粉制备的Ti-185合金粉Tab.1 Ti-185 sample powders prepared by different particle sizes of element powders

采取单向轴压的方式分别研究压制压力(200、400、600、800、1 000 MPa)、保压时间(20、40、60、80、100、120 s)、压制速度(1.0、1.5、2.0、2.5 mm/s)等参数对不同粒径合金元素粉制备的Ti-185 生坯密度的影响,得到压制的最佳工艺参数。随后将生坯放入真空热压炉中(ZT-40-20Y),以5 ℃/min 的速率升温,等温烧结1 350 ℃,保温2 h,随炉冷却得到Ti-185合金。

1.2 测试方法

生坯密度ρgreen=质量/体积,生坯相对密度ρrelative=ρgreen/ρtheroretical,其中Ti-185 合金的理论密度ρtheroretical=4.65 g/m3[6]。选用阿基米德排水法测量合金的烧结密 度(ρsintered),烧结坯的相对密度为ρrelative=ρsintered/ρtheroretical。将烧结坯进行抛光、腐蚀后,用光学显微镜(OM,OLYMPUS,BH-2)进行组织结构分析。烧结后合金的硬度和压缩性能分别用洛氏硬度仪(HRS-150)和万能试验机(DDL100)(5 mm/min)进行测试。烧结坯中氧、氮含量用氮/氧分析仪(TCH600,LECO)进行分析测试。

2 结果与讨论

2.1 压制工艺对生坯密度的影响

图1为不同粒径元素粉制备的Ti-185 生坯相对密度与压制压力的关系曲线。

图1 不同粒径合金粉制备的Ti-185在不同压力下的生坯相对密度Fig.1 The relative green density of Ti-185 samples prepared by different particle sizes of element powders under different pressures

由图1可知,Ti-185生坯的相对密度随着压制压力的增高而增大,当压力超过800 MPa,生坯相对密度基本趋于稳定。4#和5#样品的生坯相对密度较小,分别为74.7%和73.6%,1#、2#和3#样品的生坯相对密度较高,分别达到了76.6%、77.8%和78.0%。由于1#、2#和3#样品合金元素粉的粒径尺寸与TiH2粉尺寸相差较小,小颗粒可填充到大颗粒的间隙,得到较高的松装密度,压制时压坯密度增高,弹性后效减少,更易获得高密度的生坯。与2#和3#样品相比,1#样品由于其合金元素粉末粒径太小,比表面积较大,粉末流动性差,容易发生团聚,且压制过程中容易产生“搭桥效应”,其压缩性差,弹性后效较大,因此其生坯相对密度低于2#和3#样品。而4#和5#元素粉粒径太大,且FeV80与Fe 粉硬度较高,压制过程较难断裂破碎,不易与脆性TiH2粉较均匀的充分填充混合,松装密度较小,压制后生坯密度较低。

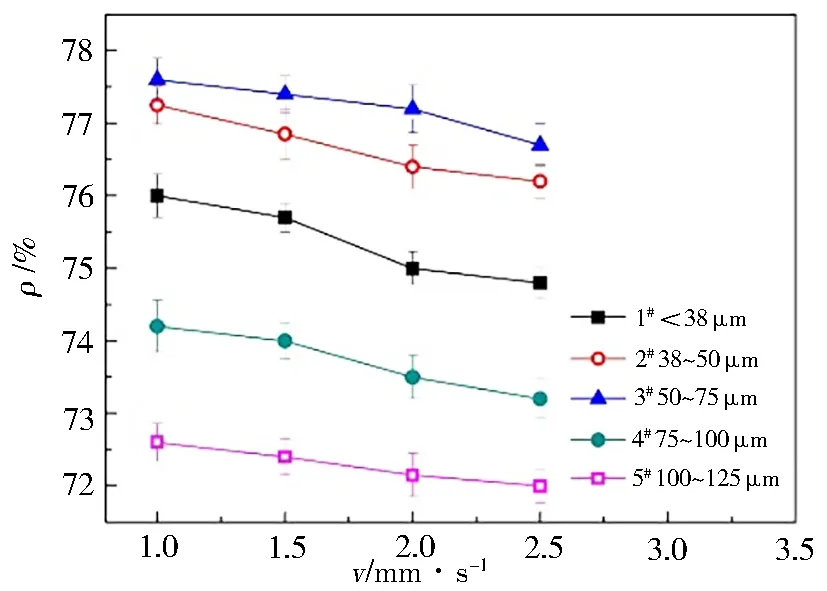

图2为压制压力800 MPa 时,不同粒径元素粉制备的Ti-185 生坯相对密度与保压时间的关系曲线。由图2可知,保压时间小于80 s 时,Ti-185 生坯密度随着压制时间的增高而递增。当保压时间超过80 s时,生坯相对密度趋于稳定,分别为76%(1#)、77.25%(2#)、77.6%(3#)、74.2%(4#)、72.6%(5#)。图3为压制压力800 MPa、保压时间为80 s时,不同粒径元素粉制备的Ti-185 生坯相对密度与压制速率的关系曲线。由图3可知,当压制速率为1 mm/s 时,样品的生坯密度最高,Ti-185 生坯相对密度随着压制速率的增大而降低。

图2 不同粒径合金粉制备的Ti-185在不同保压时间下的生坯相对密度Fig.2 The relative green density of TiH2-185 samples prepared by different particle sizes of element powders under different holding time

由于单向压制过程为沿着轴向施加压力,在压制过程中,粉末颗粒间彼此摩擦、相互楔住,且粉末与模壁易产生摩擦,造成压力损失,压坯在各部分出现密度不均匀现象。较慢的压制速率和合理的保压时间,可使压力充分传递,有利于压坯中各部分的密度分布;也可使粉末体孔隙中的空气有充足的时间从缝隙中溢出,降低孔隙率,同时,也给粉末的机械啮合和变形提供充分的时间,有利于应变弛豫的进行,保证压坯致密度[12]。因此,较低的压制速度和合理的保压时间,有利于压坯质量的提高。

图3 不同粒径合金粉制备的Ti-185在不同压制速率下的生坯相对密度Fig.3 The relative green density of TiH2-185 samples prepared by different particle sizes of element powders in different pressing rates

2.2 粒径对烧结坯致密度的影响

图4为1#、2#、3#样品烧结后的光学显微组织。由于烧结完成后随炉冷却,冷速较慢,烧结坯的组织都由α-Ti 及β-Ti 两相组成[11],α-Ti 主要分布在β-Ti的晶内或晶界处,呈针状。

图4 不同粒径元素粉制备的Ti-185烧结坯的光学显微组织Fig.4 Optical microstructure of sintered Ti-185 samples prepared by different particle sizes of element powders

此外,组织中残留的孔洞呈球形分布,说明合金在1 350 ℃,保温2 h烧结工艺下已烧结完全。1#样品的烧结组织晶粒更加细小,孔隙率较低,孔洞分布均匀,其烧结相对密度为98.6%,而2#和3#烧结坯的组织晶粒较大,孔隙率较高,其烧结相对密度分别为98.16%和97.82%。通常,在Ti-185 生坯中,颗粒之间以钛-钛结合为主,加热时钛-钛结合粉体会发生固相烧结,通过钛的自扩散完成大部分致密化过程,而钛的自扩散行为严重受到其他元素的影响。合金元素粉末越细小,更有利于实现元素的短程扩散,提高合金的烧结致密度,因此粒径更细小的1#样品获得了质量更好的烧结坯。

2.3 粒径对烧结坯组织性能的影响

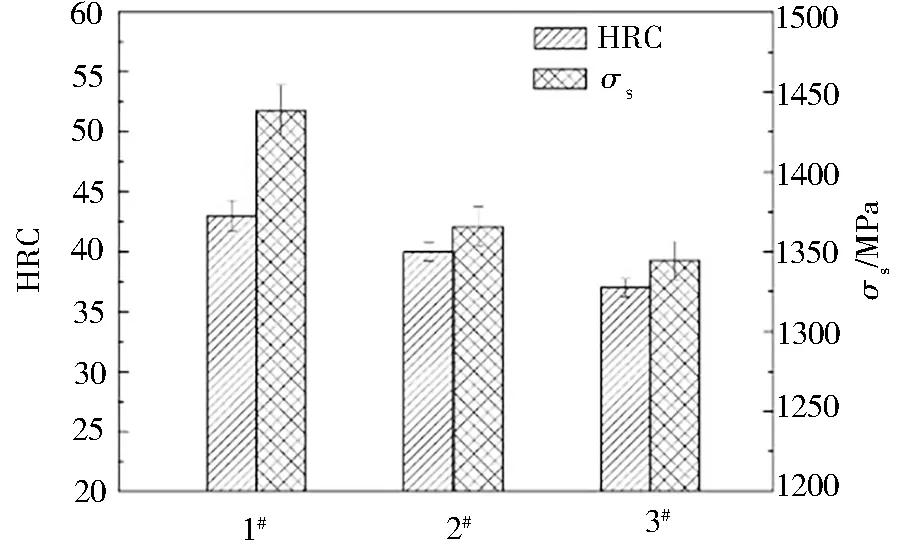

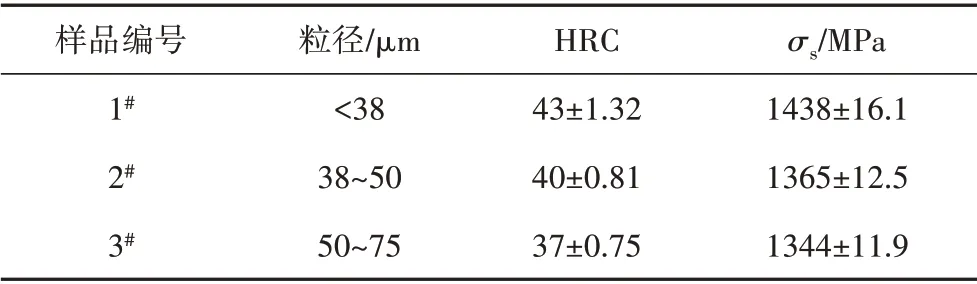

图5和表2为不同粒径元素粉制备的Ti-185 烧结坯的洛氏硬度和屈服强度测试结果。其中,以1#细粉为原料所制备的Ti-185 烧结坯的屈服强度和硬度较高,且随着合金元素粉粒径的增大,合金烧结坯的硬度和屈服强度呈递减趋势。1#样品由于烧结后组织晶粒细小,晶界面积较大,在硬度测试和压缩测试过程中,晶界对晶内位错的阻碍也较大,抵抗局部变形的能力就越强,因此1#样品的硬度和强度较高。除此之外,对烧结样品来说,孔隙率也是影响硬度和强度的主要因素,一般认为孔洞是应力集中的主要部位,也是裂纹源产生的主要位置,1#样品的孔隙率较低(图4),对基体的割裂程度较低,保证了基体的连续性,裂纹起裂的倾向性较低,进一步保证了样品的硬度和强度。

图5 不同粒径元素粉制备的Ti-185 烧结坯的洛氏硬度和屈服强度Fig.5 Rockwell hardness and compressive yield strength of sintered Ti-185 samples prepared by different particle sizes of element powders

表2 不同粒径元素粉制备的Ti-185烧结坯的洛氏硬度Tab.2 Rockwell hardness of sintered Ti-185 samples prepared by different particle sizes of element powders

图6为不同粒径元素粉制备的Ti-185 烧结坯的烧结相对密度与洛氏硬度及屈服强度之间的关系。进一步说明烧结密度和性能之间呈线性关系,其力学性能均随着烧结密度的增加而增高。

表3为不同粒径元素粉制备的Ti-185 烧结坯的氧和氮含量测试结果。由表结果可知,烧结后的Ti-185 合金中氧质量分数约为0.556%,氮质量分数约为0.02%,且各试样之间差异微弱,未明显影响其最终性能,可忽略不计。

研究表明[11],采用传统熔炼法制备的Ti-185 合金组织晶粒尺寸较大,屈服强度为1 110 MPa,HRC为(37.7±0.3),氧质量分数为0.126%。选用低成本氢化钛粉为原料,粉末冶金法制备的Ti-185 组织晶粒更细小,屈服强度达到了1 300 MPa 以上,HRC 达到了38 以上,但氧质量分数较高,为0.55%左右,这主要与原料粉体较大的比表面积有关。一般认为合金中氧质量分数的增加会影响合金的塑性表现,但在一定程度上却有利于合金屈服强度的提高。因此,与其他方法相比,采用粉末冶金法,以较小粒径的低成本氢化钛粉为原料制备的Ti-185合金可获得较理想的力学性能。

图6 不同粒径元素粉制备的Ti-185烧结坯的烧结相对密度与洛氏硬度及屈服强度之间的关系Fig.6 The relationship among the relative sintered density and the yield strength and hardness of Ti-185 alloys prepared by different particle sizes of element powders

表3 不同粒径元素粉制备的Ti-185烧结坯的氧和氮含量Tab.3 The oxygen and nitrogen content of sintered Ti-185 alloys produced by different particle sizes of element powders %(w)

3 结论

(1)压制过程中,合金元素粉体粒径远大于母粉的合金,其压制出的生坯密度较低。合理的粒径搭配和压制工艺有利于压坯密度的提高,其最佳压制工艺为压制压力800 MPa、压制速率1.0 mm/s、保压时间80 s。

(2)Ti-185 合金的组织性能与压制过程中的粒径搭配和烧结过程中的元素扩散密切相关,并以元素扩散占主导,粉末粒径越小,越有利于合金的烧结致密化过程,合金致密度越高。

(3)合金元素粉粒径越小,烧结坯组织晶粒越细小,合金获得力学性能就越高。力学性能均随着烧结密度的增加而增高。