大型固体火箭发动机喷管喉衬技术研究进展

2021-01-28王富强

王富强 张 力 陈 建

(1 西安工业大学,材料与化工学院,西安 710021)

(2 西安航天复合材料研究所,西安 710025)

文 摘 大型固体火箭发动机喷管的研制,必须掌握关键的大尺寸喉衬技术。本文梳理了法国、日本、美国、印度的大型固体发动机喷管、喉衬技术的发展与应用,分析总结了大尺寸喉衬的应用情况及材料制备工艺、烧蚀性能等;对国内大尺寸喉衬的研制进展进行概括,最后基于我国大型固体发动机喷管喉衬的现状,对大尺寸喉衬设计、材料制备技术的未来发展进行了展望与总结。

0 引言

随着世界航天技术的发展,人类太空活动范围日益扩大,对进入空间的航天运载能力提出了更高的要求,如登陆月球、火星探测、深空探测等项目对大型火箭发动机有明确的运载能力需求[1-3]。固体火箭发动机推力大、推重比高、结构简单,在降低重力损失、提升质量比方面具有明显优势,可满足低成本、快速发射、长期贮存等要求,已广泛应用于重型运载火箭的助推器、一级发动机等。大型固体发动机不仅可提升运载能力,还可有效降低系统复杂性[4-7]。

喉衬是固体火箭发动机喷管的关键部件,工作在高温、高压、高速且含有气固两相流条件下,其烧蚀性和热结构完整性决定了发动机推力性能。喉衬材料主要有钨、石墨、碳布/酚醛、碳/碳复合材料(C/C)等,C/C 材料因其抗烧蚀性能好、比强度高、热胀系数小、热导率高、结构性能好而得到广泛应用,也成为未来高性能固体发动机喉料材料的最佳选择[8-9]。

随着固体运载火箭发动机推力的增大,装药量增加,发动机流量增大,喉衬向大型化方向发展。大型固体发动机喉径基本在Φ400~Φ1 500 mm,且工作时间一般在百秒以上,喉衬烧蚀量大幅增加,对喉衬材料提出了严峻挑战,特别是尺寸效应增大后的热应力及烧蚀对喉衬完整性造成严重威胁,甚至影响到发动机的成败。喉衬材料的结构设计、制造工艺是大型发动机喷管研制需攻克的关键技术。本文主要介绍了国外大型固体火箭发动机喷管、喉衬技术发展与应用,以期为我国大型固体火箭发动机喉衬研制提供借鉴。

1 国外大型固体发动机喉衬技术

国外从20世纪60年代开始大型固体发动机的研究,早期主要用于弹道导弹的一级发动机,后来用于重型运载火箭、航天飞机的助推器等。近年来大型固体发动机主要通过壳体、喷管、喉衬等部件升级,向新一代高性能、低成本方向发展。以下将大型固体发动机喷管喉衬技术发展按国别进行梳理总结。

1.1 法国(欧洲)

法国通过阿里亚娜系列(Ariane)、织女星系列火箭(Vega)掌握了大型固体发动机技术,进行了多项新技术、新材料和新设计的验证与应用,其中包括大型C/C 复合材料喉衬技术。目前在用的大型固体发动机有P230、P80 发动机,研制中的有P120C 发动机等,其中P120C 2015年开始研制,用于Ariane 6 助推器和Vega-C 火箭第一级,2018年7月进行首次静态点火试验,2019年1月成功进行了鉴定试验。Ariane 6 火箭、Vega-C 火箭分别于2018年、2019年完成首飞。

1.1.1 P230固体发动机

P230固体发动机用于Ariane 5助推器,发动机尺寸为Φ3 m×25 m,喷管的设计与制造为法国欧洲动力公司。为了降低喷管成本,提高可靠性,P230发动机先后使用了喷管A、喷管B 两种结构,喉衬材料均为C/C复合材料。

喷管A 喉衬实物如图1所示[10],由C/C 材料收敛段、喉衬入口、喉衬三部分组成,喉径为Φ900 mm,厚度约100 mm,最大外径约Φ1 300 mm,喉衬总质量为225 kg,1993年第一次地试成功,经过20 多次地试与飞行验证的喉衬单边烧蚀量约20 mm,燃烧时间约128 s,平均压强约4.5 MPa[11]。P230喷管C/C喉衬材料预制体采用聚丙烯腈基(PAN)预氧丝针刺技术成型(Novoltex®技术),纤维体积分数为23%~28%,预制体经碳化、化学气相渗透(CVI)工艺致密,最终喉衬体积密度约1.75 g/cm3[12]。

图1 P230喷管A C/C喉衬实物Fig.1 C/C throat of P230 nozzle-A

为降低C/C 材料喉衬制备成本,提高生产效率,P230发动机由喷管A改进为喷管B,喉衬结构由三部分变成两部分,C/C 喉衬预制体改用碳纤维针刺技术成 型(Naxeco®技 术),Naxeco 预 制体 技术 是对Novoltex 技术的优化与发展,原材料改进为PAN 基碳纤维,使用±45°无变形碳布(Primeco®)铺层,预制体制备采用碳布带边缠绕边针刺,不仅节约针刺工序时间和成本,而且使纤维体积分数增加到35%[13]。喉衬致密化采用快速、低成本的电耦合化学气相渗透(DC-CVI)技术,有利于提高喉衬内表面密度,提升喉衬的烧蚀性能。致密过程由于减少了预氧丝碳化工序,预制体体积收缩变形小,同时节约了碳化用防变形工装费等。喷管B C/C 喉衬毛坯如图2所示。C/C 喉衬经热试车验证,单边烧蚀量由20 mm 下降到15 mm。

图2 P230喷管B C/C喉衬毛坯图Fig.2 C/C throat of P230 nozzle-B

1.1.2 P80固体发动机

P80 固体发动机用于Vega 火箭的第一级,为大型整体式复合材料发动机,尺寸为Φ3 m×11.2 m,推进剂质量88 t,平均推力190 t,P80 的研制更加注重于低成本技术[13],其中C/C材料喉衬是基础改进项目之一。

图3 P80喷管及试车后C/C喉衬Fig.3 P80 nozzle and tested C/C throat

P80 发动机C/C 材料喉衬制备采用Naxeco 预制体,DC-CVI 技术致密,基体为全热解碳。喉衬分为头帽、喉衬两部分,喉径为Φ496 mm,高度为500 mm,平均工作压强9.5 MPa,工作时间约109 s。其中两发地试喉衬单边烧蚀量在20~25 mm[14],烧蚀后C/C 喉衬实物如图3所示,烧蚀后的喉衬内型面整体平滑,没有明显的烧蚀坑、凹槽等。

1.1.3 P120C固体发动机

P120C 发动机为大型整体式复合材料壳体固体火箭发动机,是对P80 发动机的继承与发展。P120C发动机尺寸为Φ3.4 m×13.5 m,壳体采用高性能碳纤维预浸带干法缠绕成型,装药量为142 t,已测试的P120 C 最大推力达474 t,最大工作压强为9.3 MPa,燃烧时间为135 s,喉衬烧蚀率未见公开报道。P120C发动机及喷管实物如图4所示。P120C喷管喉衬由C/C 材料头帽、喉衬两部分组成,喉径尺寸为Φ577 mm。C/C 喉衬预制体采用碳纤维带针刺成型(Naxeco 技术),致密化使用DC-CVI技术。喉衬致密过程通过精确控制壁厚,减少毛坯尺寸,以提高内部密度均匀性,同时达到缩短致密化时间,提高生产效率的作用,以满足喷管低成本的需求[15-16]。

图4 P120C固体发动机及喷管Fig.4 P120C SRM and nozzle

法国的喉衬技术发展表明:喉衬的结构设计尤其重要,研制过程需多次优化结构设计与材料。喉衬材料性能要求不断提高,特别是抗烧蚀性,以满足高压强、大推力的需求。

1.2 日本

日本大型固体发动机(SRM)主要有H 系列运载火箭捆绑式固体助推器(SRB),如M-V 火箭的一级SRM,研制中的H3 火箭助推器SRB-3,艾普西龙(Epsilon)火箭的一级发动机等。日本的大尺寸喷管喉衬大多使用石墨、C/C复合材料等[17-18]。

M-V固体运载火箭(2006年退役)从第五次发射开始,Ⅰ、Ⅱ、Ⅲ级喷管喉衬由石墨改为3D C/C 材料,其中Ⅰ级C/C 喉衬外径达Φ1 100 mm,喉径约Φ600 mm,高度为350 mm,密度最高达2.0 g/cm3、孔隙率≤5%[17-19],由石川岛播磨重工研制,喉衬预制体及实物如图5所示。C/C喉衬使用T300级PAN基碳纤维,预制体为圆筒形软纱三向正交结构,结构示意图如图6所示。预制体轴向、径向、环向(Z、R、C)三向的纤维体积分数均为16%,推算预制体密度约0.85 g/cm3。预制体采用沥青浸渍高压碳化工艺致密,碳化最高压力98 MPa,并经2 500 ℃石墨化处理,喉衬的设计密度大于1.93 g/cm3,材料具有优异的热学与力学性能,Z、R、C 向的热胀系数(CTE)均较低,且非常接近,2 000 ℃温度下CET 为2.0×10-6/K,呈各向同性特征[20-21]。

图5 M-V一级喉衬预制体及C/C喉衬实物Fig.5 M-V first stage throat preform and C/C throat

图6 喉衬预制体结构示意图Fig.6 The diagram of perform structure

H-2 运载火箭使用两台尺寸为Φ1.8 m×23.4 m的SRB,喷管喉衬为石墨材料,喉径为Φ534 mm,外径为Φ1 689 mm,燃烧时间约94 s[22]。为提高火箭可靠性,H-2A、H-2B 火箭助推器使用改进型助推器SRB-A,其尺寸为Φ2.5 m×15 m,喉衬为整体式3D C/C 材料,喉径约Φ600 mm[23]。日本新一代先进固体运载火箭Epsilon,一级发动机使用H-2A火箭固体助推器SRB-A,装药量为66.3 t,平均推力为161 t,燃烧时间为120 s,真空比冲为283.6 s。

日本正在研发的H3 火箭将使用新的固体助推器SRB-3,SRB-3 与SRB-A 尺寸完全相同,也可用于Epsilon 火箭的一级,SRB-3 于2018年8月进行了地试,试验发动机如图7所示,最大压强为10.7 MPa,燃烧时间为110 s,最大推力为218 t[24-26],从降低成本、提高可靠性、继承成熟技术等方面推测,其喉衬材料仍使用SRB-A中的C/C复合材料技术。

图7 SRB-3 发动机地面试车图Fig.7 SRB-3 motor ground firing test

日本的喉衬技术发展表明:3D 结构C/C 材料喉衬整体性好,提高材料的密度有利用抗烧蚀性。三维结构C/C 材料更适用于大尺寸、高压强喉衬,也是喉衬发展的方向。

1.3 美国

美国从20世纪60年代开始使用大型固体火箭发动机作为重型运载火箭助推器(SRB),并形成了“大力神”、“宇宙神”、航天飞机、“战神”系列SRB。近年来美国开始研发太空发射系统、下一代发射系统的SRB,SRB 壳体直径约Φ3.05~Φ3.77 m,长度在34~54 m,工作时间在110~140 s,平均压强为3.6~4.3 MPa,最大推力超过1 600 t。喷管喉衬材料主要为碳布/酚醛、石墨布/酚醛树脂基复合材料[27-34]。

美国“大力神3”、“大力神4”固体助推发动机代号为UA1205、UA1207,其喷管喉径分别为Φ957.6 mm、Φ1 056.9 mm,喷管喉衬材料为石墨布/酚醛,密度为1.427 g/cm3,其中树脂基体占比为34.5%,喉衬制备工艺:将6 个环形层压件放入模具,在气压釜中0.7 MPa 压力下固化成型[27],层压件与燃气气流成90°夹角。热试车后喉衬的最大单边烧蚀量约为17.78 mm。“大力神4B”的改进型固体助推发动机(SRMU)喷管喉衬采用3D C/C 材料,喉径为Φ818.28 mm,于2000年3月热试车获得成功,平均压强为8.4 MPa,工作时间为140 s,推力为772 t,验证了SRMU喷管采用C/C材料的性能[28]。

美国的航天飞机总计进行了135次飞行,使用了270 枚助推器,助推器直径为Φ3.71 m,最大长度为47.36 m,工作时间约120 s,平均压强为4.56 MPa,喉衬喉径为Φ1 367.96 mm,推力高达1 500 t。在“挑战者”号航天飞机失事后对助推器重新设计,其中喉衬原材料使用北美人造丝公司的高温碳化纤维,以降低喉衬烧蚀,增加喉衬尺寸(喉径Φ1 463.55 mm),提高了安全性、可靠性,发展了可重复使用的固体发动机(RSRM)[29]。航天飞机助推器喉衬材料为碳布/酚醛,其制备周期短,成本低,减重好,绝热性能优异,但烧蚀率偏大。树脂基体为PF-106 甲基热固性酚醛,其碳化后强度高,抗烧蚀性好[30]。喉衬碳布铺层与内型面的夹角在15°~68°,喉径位置夹角为66°~68°,随着喉衬扩张比增大夹角变小。碳布/酚醛喉衬碳布铺层角度对烧蚀有较大影响,当铺层角度不合适,热应力超过喉衬碳化后的材料强度时,会出现异常烧蚀现象[29,31-32]。

美国载人深空探索用重型火箭-太空发射系统(SLS),其助推器采用航天飞机可重复使用助推器升级版。喷管尺寸增加,碳布/酚醛喉衬喉径尺寸增加,喷管扩张比下降,其也用于战神火箭固体助推器。SLS 5 段式发动机及其碳布/酚醛喉衬结构如图8所示,发动机直径为Φ3.71 m,长度为54 m,装药量约628 t,推力高达1 633 t,2015年3月通过第一次质量鉴定试验[33]。

图8 SLS五段式固体助推器及喉衬结构示意图Fig.8 SLS SRB and throat structure diagram

美国诺斯罗普·格鲁曼公司(Northrop Grumman)为美空军下一代发射系统(NGL,后更名为NSSL)研制新一代运载火箭,正式名称为Omega A,一级、二级分别为Castor-600、Castor-300 固体发动机,Castor-600 可升级为Castor-1200 发动机。Castor 系列三款发动机直径均为Φ3.71 m,使用碳纤维壳体,端羟基聚丁二烯推进剂,长度分别12.7 m、22 m(两分段)、37.5 m(四分段),继承了航天飞机固体助推器技术[34]。文献推测Castor-1200 发动机喷管喉径为Φ1 367.96 mm、压强约4.3 MPa,比冲、喷管重量等与航天飞机的RSRM保持一致[2]。Castor-600发动机于2019年5月进行了全尺寸静态点火试验,工作时间为122 s,推力约952 t。Castor-300 发动机于2020年2月进行了静态点火试验,工作时间140 s,推力约356 t。Omega A火箭计划于2021年发射。

美国大型固体发动机喷管喉衬发展表明:喉衬用碳布/酚醛材料相比于C/C 材料其热稳定性、烧蚀性较差,对升温速率敏感,基体存在碳化分解现象,铺层工艺可能影响烧蚀形貌。碳布/酚醛喉衬热试车过程实测数据与模拟计算结果存在较大差异。碳布/酚醛材料技术成熟,在制备成本、生产效率方面具有较大优势,适用于超大尺寸、低压强喷管喉衬。

1.4 印度

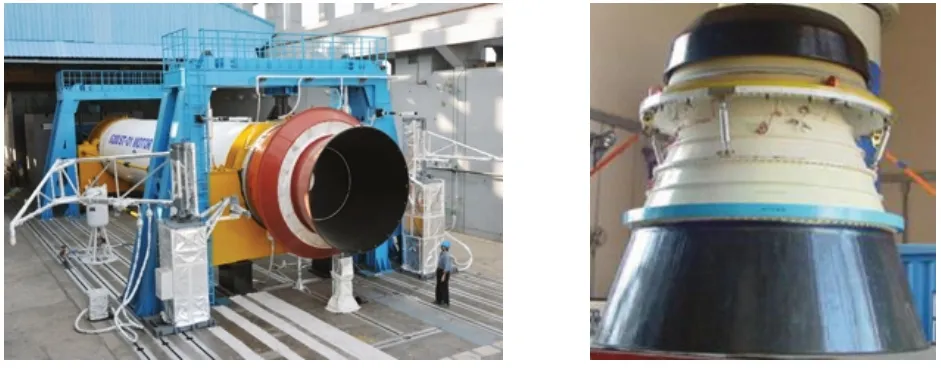

印度从研制极地轨道卫星运载火箭(PSLV)开始发展大型分段式固体发动机,以弥补其运载火箭能力不足的短板[35-36]。目前印度运载能力最大的火箭为地球同步轨道运载火箭GSLV Mark 系列,由印度空间研究组织(ISRO)研制,主要用于发射地球同步轨道卫星。2014年12月GSLV Mark III 运载火箭首飞,截至2019年底,已成功发射4 次。GSLV Mark III大推力固体助推器S200 具有一定的技术先进性,S200 发动机及其喷管实物如图9所示。发动机壳体为三分段式结构,直径为Φ3.2 m,长度为19.3 m,装药量为205 t,平均工作压强为5.88 MPa,燃烧时间约111 s。喷管为柔性喷管,喉径为Φ886 mm,设计推力大于500 t,飞行试验最大真空推力591 t。S200 发动机喉衬材料为碳布/酚醛材料[37-38],由ISRO 下设的维克拉姆·萨拉巴伊航天中心研制。印度的大型碳布/酚醛喉衬虽然取得多次试验成功,但喉衬技术总体而言还是处于起步阶段,未见有高性能的C/C材料喉衬报道,其未来发展主要通过减小喉径尺寸,增大喷管扩张比,以提高发动机性能。

图9 S200 固体助推器发动机及喷管Fig.9 S200 SRB and Nozzle

2 国内大型固体发动机喉衬技术

我国大型固体火箭发动机研制起步较晚,但进展较快。近年来先后研制出直径Φ2、Φ3、Φ4 m 大型固体发动机,并成功进行热试车,推力连续突破150、200、400 t 级。2016年完成Φ3 m 两分段、推力150 t的发动机地面试验,发动机实物如图10所示。2019年研制出直径Φ4.2 m、推力500 t 级的固体发动机,并进行减药状态短时间热试车。这些研究表明我国已具备大型固体发动机的研制能力,发动机的综合性能达到国际先进水平。

图10 Φ3 m两分段固体发动机Fig.10 Φ3 m two segments SRM

国内大型固体发动机喷管喉衬大多使用C/C 复合材料。喉衬技术方案主要有两种,一是拼接组合技术,即采用多块C/C 材料沿喉衬轴向分段,然后径向再分瓣组合;采用分瓣拼接的方式,材料制备成本低,但结构复杂,对设计、机加要求高,喉衬界面存在接触热阻,烧蚀率一般较大,热应力复杂,试车可能存在安全隐患;另一种是整体式C/C 喉衬,喉衬沿环向为整体结构,轴向可分为2~3 段,整体式喉衬性能一致,界面少,整体性好,可靠性较高,烧蚀率稳定,但部件制备技术要求高、难度大,成本较高。

2.1 拼接C/C喉衬技术

中国专利介绍了一种组合式喉衬喷管及制造方法[39],组合式喉衬示意图见图11,喉衬由多块C/C 块体采用台阶式衔接密封组合而成,先将喉衬沿轴向分成多段,如Ⅰ、Ⅱ、Ⅲ三段,各段再沿环向分成N块,各块体呈L 型台阶拐弯,拐弯不少于3 次,两块体之间使用高温密封胶粘结装配成大尺寸喉衬。由于单个C/C 块体尺寸减小、厚度降低,单件材料内部均匀性好,制备成本低。

图11 组合式C/C喉衬结构示意图Fig.11 Assemble C/C throat structure diagram

中国专利《潜入式喷管喉衬的环向分块装配方法》[40],介绍另一种组合式喉衬,喉衬结构如图12所示,将喉衬沿环向分成10~30 块,单个块体为近等腰梯形柱状C/C材料,梯形柱斜面(粘结面)两侧沿高度方向加工条形凹槽,凹槽装入条状的抗烧蚀柔性石墨、碳纤维弹性材料,块体之间形成互锁结构,同时起到密封、防止蹿火作用,利用粘结装配工艺将块体组装成大尺寸喉衬。此外还有类似的专利,将喉衬沿径向先分为内、外喉衬两部分,内、外喉衬再分成多瓣拼接,最终形成组合式喉衬,工艺过于复杂,界面太多,可能存在热应力传递、高温密封、烧蚀不均等问题,实际制造大尺寸喉衬的可实施性不强。

图12 环向分块组合式喉衬结构示意图Fig.12 Circular assemble C/C throat structure diagram

2.2 整体式C/C喉衬技术

大尺寸整体式C/C 喉衬主要有针刺C/C 材料、编织C/C 材料等。针刺C/C 材料按增强体针刺方向又可为径向针刺、轴向针刺成型两种,主要区别是碳布的铺层方向不同,径向针刺铺布纤维平行于喉衬的轴向,而轴向针刺铺布纤维垂直于轴向。大型针刺喉衬预制体的密度一般较低(<0.60 g/cm3),材料的层间性能较低。近年来西安航天复合材料研究所研发了一种薄壁型编织C/C 材料,依据喉衬的内、外径尺寸进行结构设计,然后采用多向编织工艺,形成圆环形C/C 毛坯,可实现大尺寸喉衬的近净尺寸成型,突破了大型固体发动机整体式大尺寸高性能喉衬制备的技术难题。目前,已制备出内径为Φ600 mm、外径大于Φ860 mm 的C/C 材料部件。薄壁型编织C/C材料技术具有以下特点:(1)预制体为三维结构,x-y向为均匀结构,z向有连续长纤维增强;(2)预制体密度大(>0.70 g/cm3),x-y向纤维体积分数大(>30%);(3)材料的热学、力学性能优异,作为部件使用均匀性、一致性好;(4)制备喉衬部件的尺寸理论上不受设计尺寸的限制。

3 建议

我国大型固体火箭发动机喷管喉衬处于研发验证阶段,工程应用经验较少,缺少大尺寸高性能喉衬部件成熟制备技术,尽管已通过数次热试车,但与工程化尚存在一定差距。结合国外的发展经验,建议国内大型固体发动机喉衬应加强以下几方面的研究:

(1)以国内成熟的C/C 材料制备经验为基础,开展大尺寸C/C 材料喉衬技术研究,大尺寸C/C 喉衬宜采用整体式结构,以满足高可靠性要求;

(2)大尺寸C/C喉衬建议选用热解碳、沥青碳、树脂碳联合致密工艺,实现低成本快速制备要求;

(3)大尺寸喉衬应优化结构设计,降低冗余,减小尺寸,减轻喷管质量,向低成本商业化方向发展。