结构阻尼混杂复合材料研究进展

2021-01-28马绪强苏正涛

马绪强 苏正涛

(中国航发北京航空材料研究院,减振降噪材料及应用技术航空科技重点实验室,北京 100095)

0 引言

纤维增强树脂基复合材料具有比强度比模量高、可设计性好、易于实现结构功能一体化等优势已经在航空航天领域得到广泛应用[1]。航空航天飞行器在服役过程中会经受周期性疲劳载荷作用,振动引起结构错位、失稳乃至破坏严重影响飞行器的安全性与可靠性。在航空航天领域,以碳纤维增强树脂基体为代表的先进复合材料制件多为高刚度薄壁结构,其力学承载能力较好但阻尼减振性能较弱。因此需要开展复合材料结构阻尼设计,提高减振吸能水平、增强服役稳定性、延长部件寿命。

目前常用阻尼减振方法包含主动式与被动式两种[2]。主动阻尼减振主要由感应器振动状态采集、信号转换处理及作动器调节抑振等模块组成,可根据振动状态实时调节并抑制振动。但系统复杂、价格昂贵等缺点也制约了其大规模应用。在结构表面依次贴覆黏弹性阻尼材料和刚性约束材料,通过黏弹性阻尼层变形实现能量耗散是较为常用的被动阻尼减振方法,然而大面积使用引起的结构增重也会对飞行器整体性能产生负面影响。

通过组分及结构混杂,发挥混杂复合材料不同组分之间的协同作用,辅以合理的结构设计可规避各组分材料弱点,实现复合材料结构承载和阻尼减振性能的最优化[3]。因此开发新型结构阻尼一体化混杂复合材料是现阶段纤维增强树脂基复合材料发展的重要方向之一。本文基于微纳颗粒混杂、层内编织混杂、层间铺层混杂和插层结构混杂四个方面对结构阻尼混杂复合材料的阻尼减振性能进行详细研究分析,以期对结构阻尼混杂复合材料在航空航天领域的应用有所启示。

1 微纳颗粒混杂复合材料

1.1 微纳颗粒/基体混杂改性

微纳颗粒具有比表面积大的特点,其均匀分散到树脂基体所形成的界面可有效耗散振动能量,提高复合材料阻尼减振特性。目前常用微纳颗粒有碳纳米管、石墨烯及纳米黏土、纳米二氧化硅等无机填料。

1.1.1 碳纳米管及石墨烯

RASANA等[4]研究表明,混杂3%(w)多壁碳纳米管的玻璃纤维聚丙烯复合材料储能模量和损耗模量均有较明显提高,这归因于碳纳米管与树脂基体之间良好的粘结。由于树脂分子链对纤维及碳纳米管等宏微观增强填料缠结密度升高,损耗因子下降。而当含量高于3%(w)时,碳纳米管发生团聚损耗因子略有上升,如图1所示。

图1 多壁碳纳米管在聚丙烯基体中分布及其分别与纤维、树脂基体相互作用示意图[4]Fig.1 Schematic of MWCNTs dispersion and the interaction with polypropylene(PP)matrix and glass fiber,respectively[4]

KIM 等[5]发现在碳纤维编织环氧复合材料中加入碳纳米管后第一、二阶模态固有频率基本未发生变化,阻尼比有不同程度提高。当碳纳米管在7wt%时,第一、二阶模态阻尼比分别提高了12.3%和16.1%。这与文献[6]中加入碳纳米管复合材料在高阶模态时阻尼比提高较多的结论一致。TEHRANI等[7]将2%(w)多壁碳纳米管加入碳纤维织物环氧复合材料树脂基体中。在1~52 Hz 频率范围内复合材料平均损耗因子提高了25.8%,储能模量未发生明显变化。KHAN 等[8]发现随碳纳米管含量增加,碳纳米管/碳纤维/环氧树脂混杂复合材料第一、二阶模态阻尼比上升。DEVALVE 等[9]探讨了不同质量质量分数和种类碳纳米管对碳纤维/环氧树脂复合材料阻尼性能的影响。动态力学结果可见混杂2%(w)单壁碳纳米管时复合材料损耗因子提高了133%。针对不同铺层顺序的复合材料层板,ALNEFAIE 等[10]在单向及准各向玻璃纤维复合材料中加入碳纳米管后其固有频率分别提高了9%和8.8%。KIM 等[11]发现由于吸湿后环氧树脂基体膨胀,导致其与玄武岩纤维、碳纳米管之间界面弱化,碳纳米管/玄武岩纤维/环氧树脂混杂复合材料阻尼比提高了50%。ADAK等[12]证实聚乙烯亚胺官能化氧化石墨烯加入碳纤维/环氧混杂复合材料后储能模量、损耗模量和损耗因子均呈提高趋势,其中官能化氧化石墨烯在0.3wt%时有最优值。

1.1.2 无机填料

RAJINI等[13]证实椰子壳纤维聚酯复合材料加入有机改性蒙脱土纳米填料后储能模量和损耗模量均有所提高,但损耗因子下降。在填料2%(w)时储能模量和损耗模量提高最为明显。KHAN 等[14]分别把有机改性蒙脱土、蒙脱土和纤维素纳米纤维加入洋麻纤维环氧树脂复合材料中。其中有机改性蒙脱土混杂复合材料储能和损耗模量最高、损耗因子最低。UTHAYAKUMAR 等[15]考查了红泥粒径和含量对香蕉纤维聚酯复合材料自由振动性能的影响。添加8%(w)、6 μm 粒径红泥颗粒时固有频率和阻尼因子均取得最大值。KHASHABA 等[16]研究表明混杂氧化铝纳米颗粒后,准各向和单向玻璃纤维环氧混杂复合材料阻尼比分别提高了62%和60%。

ALSAADI 等[17]研究表明在碳纤/凯夫拉纤维环氧树脂复合材料中混杂纳米二氧化硅可使固有频率有不同程度升高,其中0.5%(w)时固有频率最高,阻尼比最小,但阻尼比随着纳米二氧化硅含量升高而升高。动态力学测试显示储能模量和损耗模量在0.5%(w)时最高。此外受二氧化硅纳米颗粒团聚的影响,储能模量随二氧化硅含量增高而下降。文献[18]探讨了纳米二氧化硅含量、尺寸等因素对碳纤维树脂基复合材料储能模量和损耗模量的影响。HUANG 等[19]发现在二氧化硅纳米颗粒与橡胶颗粒的协同作用下,玻璃纤维环氧混杂复合材料的阻尼性能提高,同时纳米二氧化硅补偿了柔性橡胶颗粒加入引起的层板弯曲刚度等力学性能的下降。

由于不同纳米颗粒对复合材料阻尼及力学承载性能影响存在差异,采用刚度增强效果较好和阻尼性能提升较大的填料混配使用可同时提高混杂复合材料的阻尼和力学承载性能。例如文献[2]将埃洛石纳米管与纳米粘土混配后分散于碳纤维铺层间,不仅弯曲强度和模量略有上升,而且损耗模量提高了96%。

总之,当纳米颗粒添加到树脂基体中后,在小应变情况下纳米颗粒间的摩擦作用是体系能量耗散的主要方式,此时阻尼性能随着纳米颗粒含量增加而提高。当应变量足够大超过纳米颗粒与树脂基体间滑移应变阈值时,纳米颗粒与树脂基体间、纳米颗粒之间的滑移摩擦作用均会对阻尼性能起重要影响。此外在载荷方向上纳米颗粒引起的基体局部应力集中乃至基体撕裂也是纳米复合材料能量阻尼耗散的重要方式[20]。

1.2 微纳颗粒纤维改性

尽管在树脂基体中混杂微纳颗粒较为简单易行,但随着微纳颗粒含量增加,树脂黏度迅速升高加剧了树脂对纤维浸渗的难度,易产生孔隙、分层等缺陷。高含量纳米颗粒造成团聚是复合材料体系潜在的应力集中点。这些都会影响复合材料的力学承载能力。因此通过合理控制和优化,在影响复合材料阻尼特性的关键位置(如纤维/树脂界面)有针对性的施加高含量非团聚微纳颗粒显得尤为重要。

现阶段在纤维表面“生长”或涂覆微纳结构的方法得到了众多学者的关注。MOHAMMAD 等[21]在碳纤维织物表面“生长”氧化锌纳米线阵列,通过控制氧化锌纳米线长径比调节碳纤维复合材料阻尼性能(图2)。研究结果表明随着氧化锌纳米线长径比减小阻尼性能呈上升趋势。在低长径比时复合材料损耗因子提高了209.5%。

图2 碳纤维表面“生长”氧化锌纳米线阵列示意图及低、中、高长径比氧化锌纳米线实物图[21]Fig.2 Schematic of aligned ZnO nanowires in carbon fibers and micrographs of ZnO nanowires with low,intermediate and high aspect ratios[21]

为避免气相沉积生长碳纳米管过程中高温对碳纤维性能损伤,TEHRANI 等[22]采用处理温度较低的合成技术在碳纤维表面生长碳纳米管。研究发现当碳纤维表面生长0.05%(w)的碳纳米管时,混杂复合材料损耗因子提高了56%。与直接在基体中混杂1.0%(w)碳纳米管仅有15%的阻尼性能提升相比,性能改善效果更为明显[8]。此外文献[23]中在碳纤维表面依次镀层聚偏二氟乙烯和聚多巴胺后,碳纤维编织环氧复合材料在较低温度和小应变条件下损耗因子提高了约160%。

2 层内编织混杂复合材料

纤维内部结构差异、织物编织形式不同、经纬向纱线线密度、加捻与否等都会影响复合材料阻尼特性。织物内部经纬向分别采用不同种类纤维纱混杂编织发挥不同纤维吸能减振优势是实现混杂复合材料阻尼性能提高的重要手段。由于植物纤维具有多层级内部结构、吸能减振性能较好的特点,众多学者对传统无机或有机纤维与绿色环保植物纤维之间混编织物复合材料阻尼性能展开了研究。

2.1 无机纤维/有机纤维层内混编

ALLEN[24]发现比例50/50 混编碳纤维/芳纶纤维织物复合材料阻尼性能为纯碳纤维层板的2.5倍,且高于其他混编比例的碳纤维/玻璃纤维混杂复合材料。OUARHIM 等[25]研究表明黄麻/玻璃纤维混编平纹布聚酯复合材料损耗因子与复数模量均居于黄麻纤维、玻璃纤维复合材料之间,且更靠近玻璃纤维聚酯复合材料。RAJESH 等[26]证实相比单一玻璃纤维或黄麻纤维席纹织物,当经向为玻璃纤维、纬向为黄麻纤维与香蕉纤维混杂时聚酯复合材料有较好的阻尼特性。这与文献[27]中亚麻纤维/玄武岩纤维混编织物增强生物质复合材料动态力学结果一致。

2.2 植物纤维层内混编

在植物纤维混杂编织体系中,模态分析表明经纬向均为黄麻纤维和香蕉纤维混编纱的席纹织物聚酯复合材料固有频率较高,而经向为香蕉纤维纬向为黄麻纤维的浮松织物聚酯复合材料损耗因子较大[28]。文献[29]还探讨了轴向压缩载荷条件下不同编织方式黄麻纤维/香蕉纤维混编复合材料的自由振动行为。结果表明在试样屈曲前后,混编复合材料固有频率随压缩载荷增加先降低、后上升,而模态阻尼因子变化趋势与固有频率相反。由于香蕉纤维力学承载能力较弱,黄麻纤维和香蕉纤维混编织席纹织物复合材料固有频率最低。

3 层间铺层混杂复合材料

3.1 铺层占比、角度、顺序影响

在芳纶纤维/玻璃纤维[30]、玄武岩纤维/碳纤维[31]、亚麻纤维/玻璃纤维及黄麻纤维/玻璃纤[32]等不同铺层混杂体系中,随着阻尼性能较好的纤维铺层占比增加,混杂铺层复合材料的阻尼比呈上升趋势,而力学承载性能往往发生下降。例如随着芳纶纤维铺层占比由20%提高到80%,芳纶纤维/玻璃纤维混杂铺层复合材料阻尼比由0.043提升至0.076[30]。

在铺层角度方面,BEN 等研究表明[F2/C]S和[F/C2]S(F:亚麻纤维,C:碳纤维)铺层混杂复合材料在铺层角度为75°时有最大损耗因子,而[C2/F]S和[C/F2]S铺层在45°时有最大损耗因子[33]。

从铺层顺序看,当亚麻纤维置于碳纤维/亚麻纤维混杂铺层表面时,阻尼性能有最大值,但力学承载性能有较大幅度降低[34-35]。玻璃纤维层(G)置于铺层表面,碳纤维芳纶纤维混编纤维层(CA)居于中间的[G3CA1]S混杂铺层复合材料有最高阻尼比[36]。由上可见当阻尼性能较好纤维铺层置于混杂铺层表面时混杂复合材料阻尼性能较高,但力学性能下降也较为严重。研究表明通过合理铺层设计可实现两者的平衡。如经铺层优化后,[C/F/C]S(C:碳纤维,F:亚麻纤维)混杂铺层复合材料阻尼性能相比纯碳纤维层板提高了15%,但是弯曲模量等力学性能并未降低[34]。而[KKCK](K:凯夫拉纤维,C:椰子鞘纤维)混杂铺层复合材料储能模量和损耗模量均高于[K4]铺层凯夫拉纤维复合材料。作者认为[KKCK]混杂铺层复合材料有望在一些结构中实现对凯夫拉纤维增强复合材料的低成本替代[37]。

3.2 工艺及环境因素影响

成型工艺参数及材料老化处理也是决定铺层混杂复合材料动态力学特性的关键因素。ASHWORTH 等[38]考察了树脂传递模塑工艺中不同注射压力对[C/J/J/J/C](J:黄麻纤维,C:碳纤维)混杂铺层环氧树脂复合材料阻尼行为的影响。结果表明在较小应变(10-4)条件下,上述铺层混杂复合材料损耗因子随注射压力升高而下降。在400和800 kPa注射压力下,混杂复合材料损耗因子分别为0.012 3 和0.011 2,均高于纯碳纤维复合材料0.002 4的损耗因子。FIORE 等[39]探讨了[BF4]S(F:亚麻纤维,B:玄武岩纤维)混杂铺层环氧复合材料在干态及不同时长盐雾老化处理后的动态力学行为。经盐雾老化后混杂铺层复合材料储能模量有所下降,但受不同盐雾老化时间影响较小。损耗因子呈现明显的三特征峰曲线。

4 插层结构混杂复合材料

区别于传统约束阻尼在刚性结构表面贴覆黏弹性约束层,在复合材料铺层中插入橡胶等黏弹性材料、纳米织物和碳纳米管薄层等高阻尼插层是实现结构阻尼一体化的重要方式。

4.1 黏弹阻尼层

ASSARAR 等[40]在碳纤维(C)、亚麻纤维(F)层板中插入乙烯-醋酸乙烯共聚物黏弹层(V)。[F/V/C]和[F/V/C/V/F]两种插层混杂复合材料固有频率变化不大,但各模态阻尼系数有28%~117%的提高。ZHENG 等[41]将黏弹阻尼层置于预浸料铺层中性面处,发现当阻尼层厚度为0.4 mm 时,共固化复合材料层板的损耗因子最高。而随着黏弹阻尼层厚度增加损耗因子下降。LIEBIG 等[42]在碳纤维/铝板混杂复合材料界面间引入橡胶黏弹层。随黏弹层厚度增加及模量提高,插层结构混杂复合材料阻尼性能提高,基频未发生变化,但第二模态固有频率在厚度增加时向高频移动,模量降低时发生低频频移。YANG等[43]发现在夹层结构面板中引入阻尼层或芯层中填充聚氨酯泡沫均能提高碳纤维面板/金字塔形栅格夹芯结构阻尼性能,其中采用芯层填充聚氨酯泡沫可在较少的结构增重下获得较高的阻尼性能。

4.2 纳米无纺布

GARCIA[44]和BEYLERGIL[45]分别在玻璃纤维和碳纤维环氧树脂复合材料中插入纳米尼龙无纺布,结果显示插层复合材料阻尼性能均有不同程度提高,试样刚度基本保持不变。NI 等[46]在碳纤维复合材料中插入芳纶纤维无纺布,结果发现插入无纺布后,混杂复合材料损耗因子相比碳纤维复合材料均有不同程度提高。当插入七层芳纶纤维无纺布时,其损耗因子是碳纤维复合材料的1.56倍。此后该作者在碳纤维/双马来酰亚胺体系中插入负载半结晶聚偏二氟乙烯的芳纶无纺布,其损耗因子和弯曲模量分别有108%和2.72%的提高,均优于单独使用芳纶纤维无纺布或聚偏二氟乙烯薄膜插层时。这归因于在芳纶纤维无纺布和聚偏二氟乙烯协同作用下碳纤维铺层间形成连续互穿的多相结构有关[47]。此外在尼龙无纺布上分别负载聚偏二氟乙烯和纳米碳纤维也能显著提高碳纤维环氧复合材料的储能模量和损耗因子[48]。

4.3 碳纳米管薄层

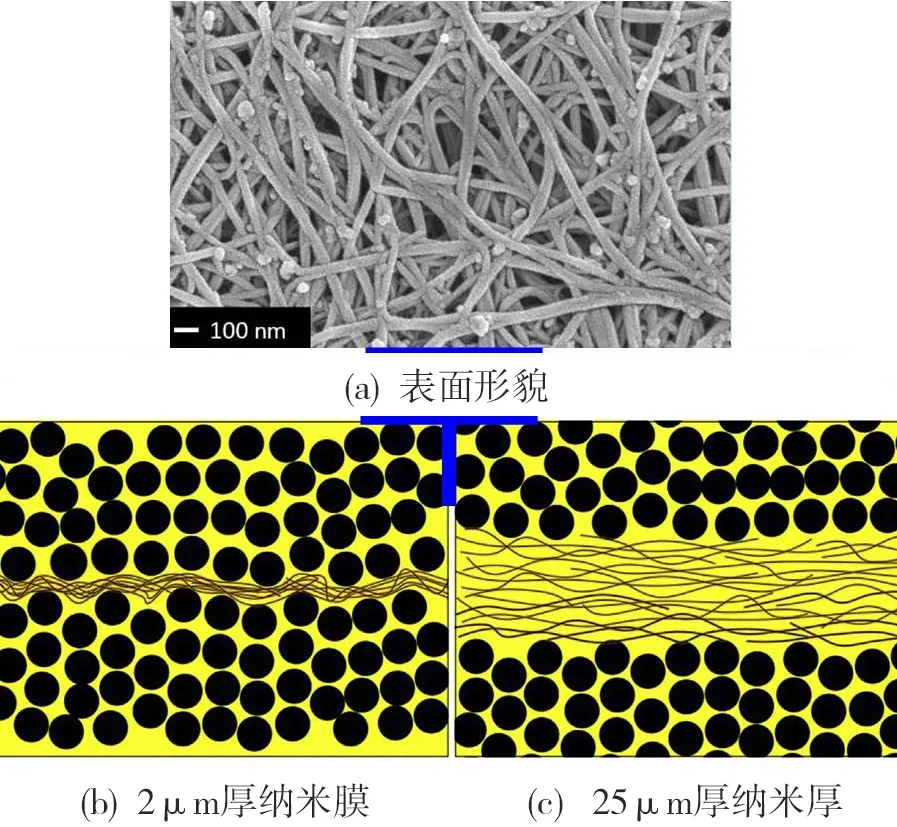

LI 等[49]将2 和25 μm 厚的碳纳米管薄膜置于碳纤维环氧预浸料之间(图3)。结果表明插入2 μm 和25 μm 碳纳米管膜后复合材料的阻尼比相比未添加时分别高出两个和一个数量级。作者认为这是由于碳纳米管具有大的比表面积,有利于在碳纳米管与环氧树脂基体间形成界面实现能量弥散。而具有超薄结构的2 μm 厚碳纳米管膜能更有效实现载荷在宏微观增强材料界面之间传递,阻尼性能更为优异。SHARMA 等[50]将碳纳米管纸引入凯夫拉纤维铺层间。巴基纸强化了凯夫拉纤维层间结构连接和应力传递,提高了复合材料的弹性模量。同时巴基纸不仅限制了树脂分子链的运动,其高比表面积也增加了凯夫拉纤维层间的粘结作用,因此损耗因子有所下降。

图3 碳纳米管膜扫描电镜表面形貌图及2和25 μm厚碳纳米管膜/碳纤维混杂复合材料示意图[49]Fig.3 Scanning electron microscope image of CNT film and schematic of hybrid carbon fiber composites with 2 μm ultrathin and 25 μm thick CNT film[49]

5 结束语

为提高微纳混杂复合材料体系阻尼特性,在树脂基体中添加高含量微纳颗粒时易造成树脂黏度升高,工艺适用性下降,导致纤维树脂界面浸渍不良,局部产生孔隙或脱粘分层等缺陷。而微纳颗粒高比表面积引起的团聚效应也是诱发材料失效破坏的薄弱环节。这都不利于提高微纳混杂复合材料体系的整体性能。纤维表面“生长”微纳结构所存在的设备投资大、微观结构控制技术要求高、效率较低等问题也是阻碍大批量应用的难点。因此实现低成本高效率高含量微纳颗粒在基体树脂中的分散、提高局部微纳结构的可设计性和制造的可达性是微纳颗粒混杂复合材料工程化应用需要解决的重要问题。

在结构阻尼混杂复合材料体系中,受各组分材料表面特性差异的影响,与同一树脂体系的粘结强度存在不同。例如芳纶纤维表面惰性较大与树脂亲和力较弱,植物纤维亲水性表面与传统树脂体系疏水性的矛盾,黏弹性插层与树脂的粘结较弱的问题。这就要求在树脂开发选用时需充分考虑其与混杂体系中不同组分的相容性。避免不良界面对混杂复合材料综合性能的负面影响。

复合材料结构在实际服役过程中往往要经历高低温极端温度、潮湿环境循环变化等湿热冲击及周期性疲劳载荷作用等复杂工况条件。目前结构阻尼一体化混杂复合材料的研究还处在实验验证阶段,缺乏真实服役状态下性能数据的积累和性能考核验证。因此有必要开展从材料、元件到构件的多级评价验证工作,确保混杂复合材料体系使用的可靠性。

相信随着设计水平的提高、材料综合性能的进步、可靠性评价验证体系的完善,结构阻尼一体化混杂复合材料必将得到更多的应用。