熔融渗硅工艺制备的SiCf/SiC复合材料微观结构与性能

2021-01-28杨金华陈子木郎旭东

刘 虎 杨金华 陈子木 郎旭东 焦 健

(1 中国航发北京航空材料研究院先进复合材料国防科技重点实验室,北京 100095)

(2 中国航发北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

(3 中国航发北京航空材料研究院材料检测与评价航空科技重点实验室,北京 100095)

(4 中国航发湖南动力机械研究所,株洲 412002)

0 引言

碳化硅陶瓷具有耐高温、耐磨损、抗氧化、高比强度等优点,但单相陶瓷抗冲击性差,容易碎裂;采用连续碳化硅纤维对其进行增韧后,在保留陶瓷性能的基础上,制备的SiCf/SiC 陶瓷基复合材料还具有良好的抗热震性以及对裂纹不敏感、不发生灾难性损伤等特性,将其应用于航空发动机可提高涡轮前进口温度、减少冷却气体用量、提高燃烧效率、降低结构质量,从而可提升发动机推重比/功重比,成为高性能航空发动机理想的热端部件材料[1-3]。

经过数十年的发展,目前已形成多种SiCf/SiC 复合材料制备工艺,如化学气相沉积(CVI)工艺[4-5]、聚合物浸渍裂解(PIP)工艺[6]、熔渗(MI)工艺[7-9]、纳米浸渍低共熔液相烧结(NITE)工艺[10]等,不同工艺制备的复合材料具有不同的性能特点[11]。GE 公司创造性地将预浸料技术和熔渗工艺结合起来,发展出具有制备周期短、成本低、可设计性强等优点的预浸料-熔渗工艺,利用该工艺制备出致密度高、可靠性好、综合性能优异的SiCf/SiC 复合材料[12],并已成功应用于航空发动机的涡轮外环,还将有望进一步扩展应用于燃烧室内衬、导向叶片、转子叶片等热端部件。

本文以第二代SiC 纤维为增强材料,先制备出SiC 纤维预浸料,经铺层、热压成型、碳化处理后,利用熔融渗硅工艺制备出SiCf/SiC 复合材料,并对该材料的基本物理性能和常规力学性能进行测试分析。

1 实验

1.1 材料制备

试验所用增强材料为第二代连续SiC 纤维[13];分别以BCl3和NH3、三氯甲基硅烷为前驱物,通过化学气相沉积(CVI)工艺在SiC 纤维表面制备了BN/SiC界面层[14],其中BN 的厚度为300~500 nm;将表面沉积界面层的SiC 纤维预浸后制成预浸料单向带,然后将预浸料单向带按0°铺层,经热压成型、碳化处理后,在高温下经熔融渗硅反应得到SiCf/SiC 复合材料(制备工艺过程参见文献[12]);经计算所得复合材料纤维体积分数约为21%。

1.2 测试分析

1.2.1 基本物理性能测试

SiCf/SiC 复合材料的体积密度、开气孔率参考GB/T 25995—2010 进行测试;热导率(厚度方向)采用激光闪光法进行测试,所用仪器为耐驰LFA427 型激光闪射导热仪,样品为直径12.6 mm、厚度1.5 mm的圆片,测试温度点包括室温、800、900、1 000、1 100、1 200 ℃,根据测得的热扩散系数、比热容数据以及密度计算得到不同温度点下的热导率;热胀性能参考GB/T 16535—2008 进行测定,测试仪器为林赛思L75HD1600C 型热膨胀仪,试样尺寸为50 mm×4 mm×4 mm,测试温度范围为室温~1 200 ℃,测得线胀率和平均热胀系数[15]。

残余Si 的尺度通过化学腐蚀法进行测定:将尺寸为3 mm×3 mm×2 mm 的块状样品置于浓硝酸与氢氟酸(体积比3∶1)的混合液中浸泡72 h,取出晾干后用于扫描电子显微镜表征。

1.2.2 常规力学性能测试

室温面内拉伸强度在Instron 5982型电子万能试验机上按照GJB 6475—2008 进行测试,试样尺寸为120 mm×10 mm×3 mm,加载速率为0.25 mm/min。

室温三点弯曲强度在CMT6104微机控制电子万能试验机上参考GB/T 6569—2006 进行测试,试样尺寸为36 mm×4 mm×3 mm,跨距为30 mm,加载速率为0.25 mm/min。

室温层间拉伸强度参考ASTM C 1468—13 进行测试,将直径25.4 mm、厚度约3 mm的圆形试样置于两个表面涂有胶黏剂的试柱中间,待胶黏剂固化完全后,将试验组合安装于拉力试验机上,加载速率为0.25 mm/min。

1.2.3 微观结构表征

采用Phoenix v|tome|x m 型微纳CT 系统和FEI Nova NanoSEM 450 型扫描电子显微镜(SEM)对SiCf/SiC 复合材料的微观结构及形貌进行观察;采用Thermo Scientific DXR2 型激光显微拉曼光谱仪对碳化处理及熔融渗硅后的基体进行拉曼光谱表征。

2 结果与讨论

2.1 基本物理性能

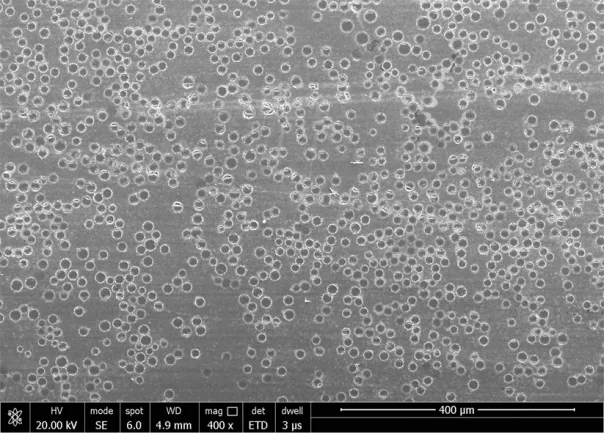

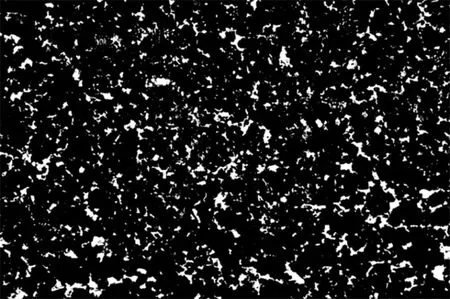

SiCf/SiC 复合材料的体积密度为2.78 g/cm3,开气孔率小于2.0%,说明基体具有较高的致密度;体积密度和开气孔率与GE 公司熔渗工艺制备的SiCf/SiC复合材料数据相当[12]。图1为复合材料沿纤维横截面磨抛后的SEM 图片,从图中可以看出,纤维较均匀地包裹于基体当中;基体致密、连续,由SiC 和反应后的残余Si 组成。图2为经酸性溶液腐蚀后的基体表面SEM 图,可以看到残余Si 被酸溶解后在基体中留下弥散分布的孔洞,孔洞尺度基本为纳米级至百纳米级,部分达微米级。利用Image J 软件对图2进行颜色转换处理得到图3,图中白色部分表示孔洞,经统计白色部分面积约为总面积的11%,即表明复合材料基体中残余Si的体积分数约为11%。

图1 SiCf/SiC复合材料SEM图片Fig.1 SEM image of SiCf/SiC composite

图2 SiCf/SiC复合材料经酸腐蚀后的基体SEM图片Fig.2 SEM image of the matrix of SiCf/SiC composite after acid etching

图3 经Image J软件颜色处理后的图2Fig.3 Color transferred image of Fig.2

碳化处理及熔融渗硅后的基体拉曼光谱如图4所示,从图中可以看出,碳化处理后的含碳基体可见明显的D 峰(1 350 cm-1)和G 峰(1 587 cm-1);经熔融渗硅后,碳与硅反应生成碳化硅,其基体中已检测不到碳的D峰和G峰,表明复合材料基体中无单质碳残留,结合图2的SEM 表征结果,可知所制备的复合材料基体为一种无碳富硅的基体。

SiCf/SiC 复合材料的热导率(厚度方向)如图5所示,从图中可以看出,热导率随温度升高呈逐渐下降趋势,室温下的热导率为24.91 W/(m∙K),1 200 ℃时热导率下降至14.30 W/(m∙K),高温下的热导率略高于GE 公司熔渗工艺制备的SiCf/SiC 复合材料[1 200 ℃时厚度方向热导率为11.70 W/(m∙K)]。众所周知,对于非金属碳化硅材料,声子热导是其主要的导热机制;随着温度的逐渐升高,声子的振动能量增大,声子间的碰撞几率增加,使得声子平均自由程减小,材料的热导率逐渐下降[16-17]。复合材料在高温下所具有的较高热导率与其基体的低孔隙率、高致密度特性密不可分,这将有利于构件服役时热量的及时传递,防止因热蓄积导致的材料失效[18]。

图4 碳化处理及熔融渗硅后的基体拉曼光谱Fig.4 Raman spectra of the matrix after carbonization and siliconization

图5 SiCf/SiC复合材料热导率(厚度方向)Fig.5 Transverse thermal conductivity of SiCf/SiC composite

SiCf/SiC复合材料的线膨胀率和平均热膨胀系数分别如图6和图7所示,从图中可以看出在室温~1 200 ℃范围内,线膨胀率基本呈直线上升趋势,1 200 ℃时,厚度方向和面内方向的线膨胀率分别达到0.59%、0.56%;在测试温度范围内,厚度方向和面内方向的平均热膨胀系数为5.02×10-6、4.73×10-6/K,试样面内方向热膨胀量较小的原因可能与该方向上纤维的限制约束有关。此外可以看出,SiCf/SiC 复合材料的平均热膨胀系数均明显低于常见的镍基高温合金[19],表明该类材料在高温下具有较好的尺寸稳定性。

图6 SiCf/SiC复合材料线胀率Fig.6 Linear coefficient of thermal expansion of SiCf/SiC composite

图7 SiCf/SiC复合材料平均热胀系数Fig.7 Average coefficient of thermal expansion of SiCf/SiC composite

2.2 常规力学性能

2.2.1 室温面内拉伸强度

图8为SiCf/SiC 复合材料试样典型的室温面内拉伸应力-位移曲线,最大拉伸强度典型值达到317 MPa。从图8的曲线中可以看出,试样拉伸变形过程大致可分为三个阶段:第一阶段(OA 段),在加载初期,应力水平较低,此时随着位移的增加,应力基本呈线性增长,曲线斜率基本保持不变,试样处于线弹性变形阶段;随着应力的持续增加,当达到约160 MPa时(图中A点),试样的应力与位移开始出现线性偏离,表现出非线性相关状态,拉伸变形进入第二阶段(AB 段),此时试样基体中逐渐生成大量微裂纹,纤维从基体中脱粘;第三阶段(BC段),基体裂纹密度达到饱和,纤维完全脱粘,施加的应力主要由纤维承载,当达到最大应力时,大量的纤维束出现断裂导致试样最终失效;所制备的陶瓷基复合材料试样在加载过程中表现出了类似金属材料的非灾难性损毁的断裂特征。

图8 SiCf/SiC复合材料典型室温面内拉伸应力-位移曲线Fig.8 Typical room temperature in-plane tensile stressdisplacement curve of SiCf/SiC composite

SiCf/SiC 复合材料拉伸破坏的断口形貌如图9所示,可以看出,大部分纤维拔出长度较长,基本在10~100 μm,拔出的纤维表面较为光滑,说明BN 界面层发挥了良好的弱界面作用[20];少数纤维发生脆断,断口与基体断面平齐。基体断面光滑平整,与反应烧结碳化硅的断口类似[21]。

图9 SiCf/SiC复合材料室温面内拉伸试样断口形貌Fig.9 SEM image of fracture surface of SiCf/SiC composite specimen after in-plane tensile test

2.2.2 室温弯曲强度

图10为SiCf/SiC 复合材料试样典型的室温弯曲应力-位移曲线,曲线大致分为两个阶段:第一阶段(OA 段),位移随着应力的增加近似呈线性增加;第二阶段(AB 段)中位移随着应力的增大而持续增加,但曲线斜率逐渐下降,当应力达到时,试样发生破坏失效,弯曲强度典型值达794 MPa。

图10 SiCf/SiC复合材料典型室温弯曲应力-位移曲线Fig.10 Typical room temperature flexural stress-displacement curve of SiCf/SiC composite

图11 三点弯曲试验后SiCf/SiC复合材料试样底部和正面Micro-CT图像Fig.11 Micro-CT image of SiCf/SiC composite specimen after three point bending test

在弯曲破坏试验中,试样会同时受到压应力和拉应力的作用;对弯曲试验后的试样进行Micro-CT表征分析后发现,拉应力端(试样底部)先发生较大的形变而产生裂纹[图11(a)],随着压力的不断增大,试样底部裂纹变宽,同时裂纹由拉应力端向压应力端(试样顶部)扩展,形成由底部至顶部的贯穿裂纹[图11(b)],最终导致试样失效。此外,从图11(b)可以看出,弯曲试验后试样呈不完全断裂状态,说明纤维发挥了较好的增韧作用。

2.2.3 室温层间拉伸强度

图12为SiCf/SiC 复合材料试样典型的层间拉伸应力-位移曲线,层间拉伸强度典型值为49 MPa。图13为试样断裂面SEM 图,可以看出试样表面露出平铺的纤维,受拉伸应力的作用,界面层发生破坏,纤维从界面层中剥离出来;同时可以看到基体部分的断面光滑,呈现明显的穿晶断裂特征。

图12 SiCf/SiC复合材料典型层间拉伸应力-位移曲线Fig.12 Typical interlaminar tensile stress-displacement curve of SiCf/SiC composite

图13 SiCf/SiC复合材料层间拉伸试样断面SEM图Fig.13 SEM image of fracture surface of SiCf/SiC composite specimen after interlaminar tensile test

由于纤维与层间拉伸应力方向垂直,无法承载,因此层间拉伸强度主要反映了基体的结合强度。所测试样表现出较高的层间拉伸强度,主要原因是基体由渗硅反应烧结得到,高温下液态硅与碳反应生成的碳化硅基体是一个较为连续致密的整体;同时基体孔隙率较低,内部缺陷较少,因而在应力作用下较少出现应力集中,避免了提前破坏失效。

综上,所制备的SiCf/SiC 复合材料基本物理性能及常规力学性能总结于表1。

表1 SiCf/SiC复合材料基本物理性能及常规力学性能1)Tab.1 General physical and mechanical properties of prepared SiCf/SiC composite1)

3 结论

(1)以第二代碳化硅纤维为增强材料,通过熔融渗硅工艺制备了SiCf/SiC 复合材料,其体积密度为2.78 g/cm3,开气孔率小于2.0%,基体中的残余硅为纳米级至百纳米级,体积分数约为11%;

(2)1 200 ℃时,SiCf/SiC复合材料厚度方向的热导率为14.30 W/(m∙K),室温~1 200 ℃内厚度方向和面内方向的平均热胀系数分别为5.02×10-6、4.73×10-6/K;

(3)SiCf/SiC 复合材料室温面内拉伸强度典型值为317 MPa,拉伸试样断面纤维拔出明显;弯曲强度典型值为794 MPa,纤维发挥了良好的增韧作用;层间拉伸强度典型值达49 MPa,反映了基体具有较好的结合强度。