稠油热采井防砂筛管失效机理及完整性研究

2021-01-28贾立新韩耀图陈毅陈彬徐涛

贾立新,韩耀图,陈毅,陈彬,徐涛

(1.中海石油(中国)有限公司天津分公司,天津 300452;2.海洋石油高效开发国家重点实验室,天津 300452)

我国渤海湾具有丰富的海上稠油资源[1],其中常规稠油开发已经取得了初步成功,但低品位稠油难以通过常规冷采技术取得可观的工业油流,因此必须实现热采开发技术的应用[2]。然而,热采井防砂有效期成为制约海上热采井经济高效开发的关键因素。据统计[3],渤海某油田热采开发投产后,裸眼筛管井失效率达45.6%。目前,国内外学者通过借助实验方法[4-11]和数值模拟方法[12-19],已经针对海上稠油热采井防砂筛管完整性开展了大量研究。研究发现,稠油热采防砂筛管的主要的失效形式为冲蚀、腐蚀、热应力损坏等。现场实际应用中,优质筛管会发生严重的变形、冲蚀,甚至断裂。为助推海上稠油热采井高效开发,文中在前人研究的基础上,结合渤海油田热采井实际生产及选材情况,分别针对优质筛管中心基管和外保护套开展注热过程中防砂筛管完整性数值模拟研究,分析海上稠油热采井防砂筛管失效机理。同时,探究筛管在腐蚀、冲蚀共同影响下的失效规律,以更系统高效地延长热采井防砂有效期,延长油井寿命,提高稠油动用程度。

1 防砂筛管热应力失效分析

1.1 筛管热应力损坏机理分析

Orourke 等人研究发现[20],水平热采井发生的筛管失效是由于多轮次注热造成筛管轴向伸长或收缩引起疲劳破坏形成的。热采井防砂筛管在高温注蒸汽过程中,热应变受限所产生的热应力会增大筛管内的应力。考虑钢材为各向同性材料,其热应变表达式为[21]:

式中:α为热膨胀系数,℃–1;ΔT为相对无热应变状态时的温度差,℃;δ为材料均匀延伸率,%;ε为热应变,%。

由式(1)可以看出,热应变膨胀方向均为主应力方向,对于防砂筛管,主应力方向即径向、周向和轴向。径向的热应变体现为管径尺寸的变化,周向热应变体现为管壁切向的位移。径向和周向上的热应变可以与砾石层协调变形,因此不会储存较大热应力,而轴向热应力则会由于位移受限而储存较大热应力。现场通常采用热应力补偿器缓解热采管柱轴向位移受限,以保护热采井管柱的完整性[17,22-25]。在未安装热应力补偿器或补偿量不足的情况下,热采井防砂筛管在注热过程中,热应变受到限制,轴向上就会储存较大的热应力,使基管及保护套进入屈服状态,严重时甚至发生压杆失稳。中心基管失效位置一般起始于孔眼周围应力集中处,进入屈服状态后,基管孔眼周围会首先发生塑性变形。外保护套失效位置一般在冲缝两端,一旦发生失效,内部防砂筛网就会失去外保护套的保护作用,致使挡砂介质直接受到冲蚀、腐蚀及非均匀外挤力的破坏。因此考虑到防砂措施的长期有效性,应尽可能使防砂筛管远离屈服状态。

1.2 热应力补偿器加放设计

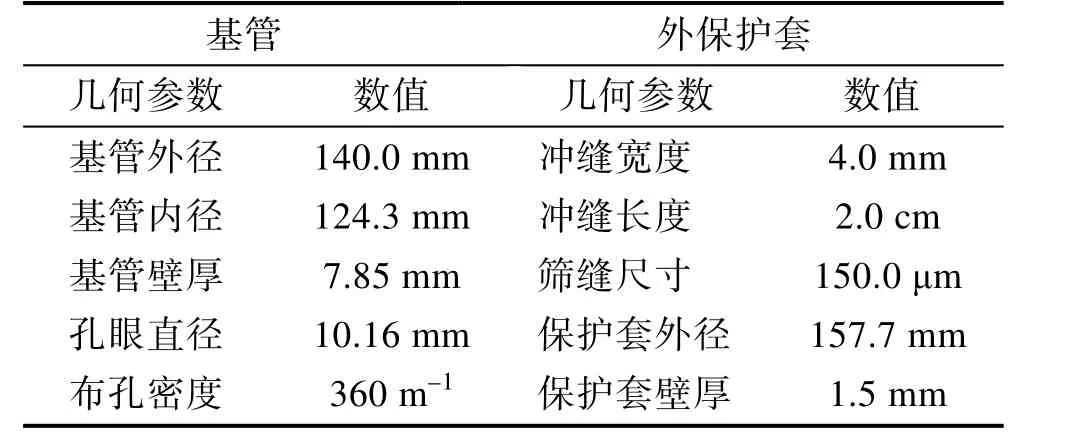

本研究借助有限元计算软件ABAQUS 为平台,分别针对复合筛管的基管和外保护套分别进行建模计算。由于六面体网格具有精度高的特性,同时考虑温度-位移场的耦合计算,本研究采用C3D8T 单元进行计算。由于孔眼周围会有应力集中作用,故在孔眼周围网格进行局部加密,加密半径为20 mm。具体几何参数见表1。

表1 基管、外保护套的几何参数Tab.1 Geometry parameters of central base pipe and outer protective cover

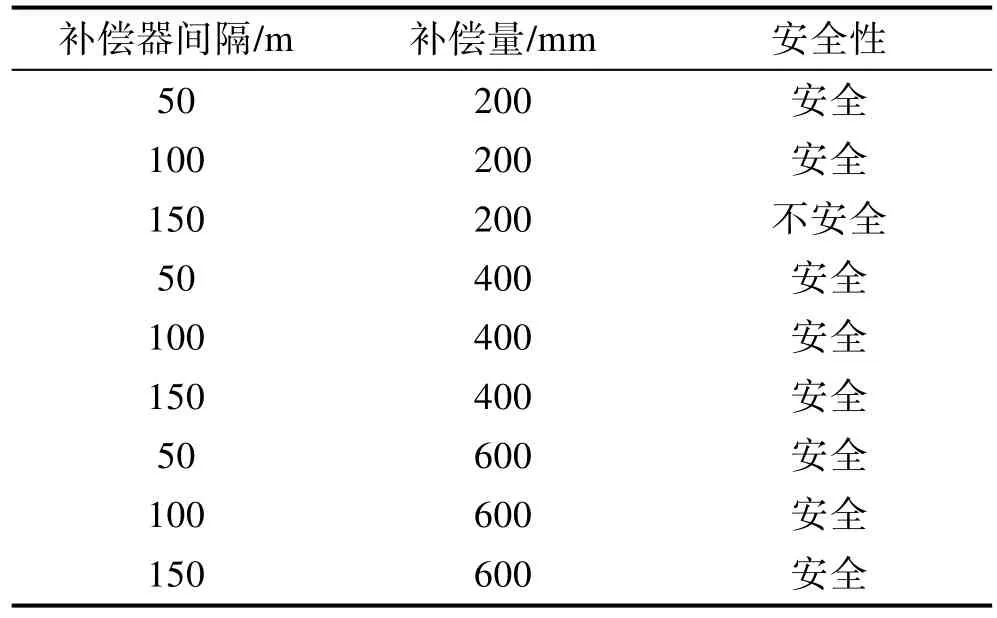

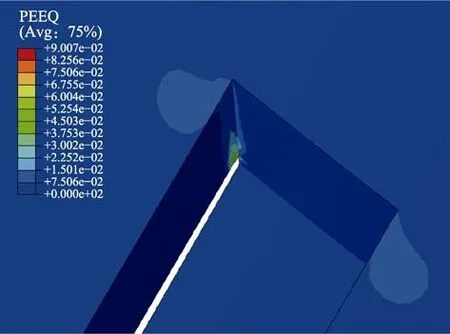

经计算,在不使用热应力补偿器的条件下,孔眼周围等效塑性应变(PEEQ)大于0(如图1 所示),说明此时基管会受热应力发生屈服而破坏结构甚至失效。因此,为保证基管完整性,应根据基管参数选取合适的热应力补偿器与下入间隔。不同的热应力补偿器与下入间隔组合的计算结果见表2。若每隔150 m 补偿量低于200 mm,则在注热过程中基管会进入屈服状态。

图1 未使用热应力补偿器条件下基管计算结果Fig.1 Results of central base pipe without thermal stress compensation

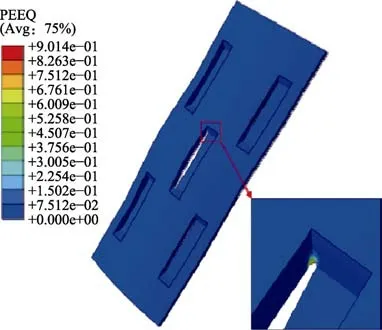

表2 不同的热应力补偿器与下入间隔条件下中心基管计算结果Tab.2 Calculation results of central base pipe with different compensator quantity and spaces

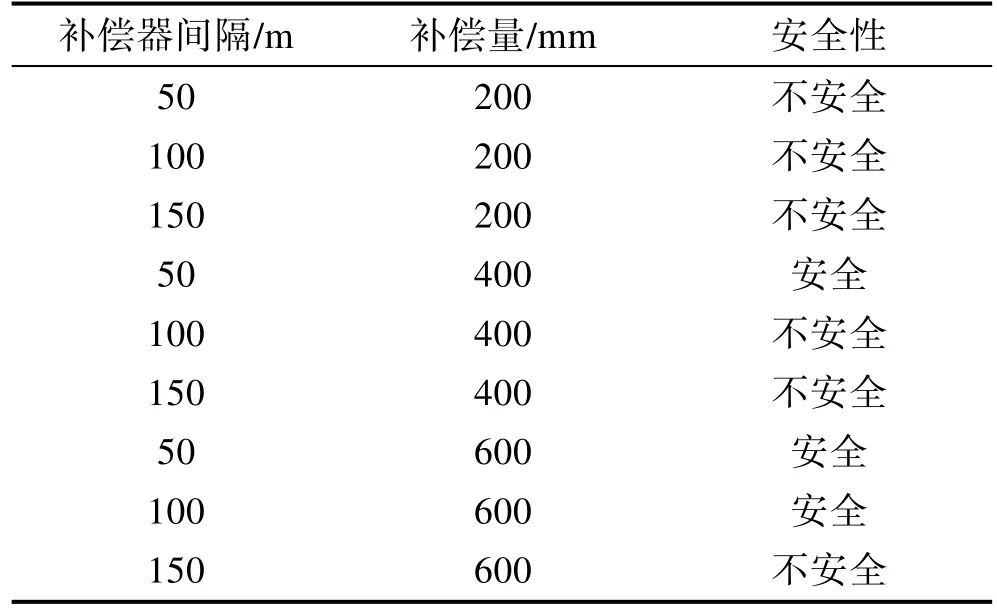

与中心基管类似,在没有热应力补偿器的情况下,外保护套会进入屈服状态,并发生严重的变形,甚至发生屈曲(如图2 所示),因此针对不同的热应力补偿器与下入间隔组合进行计算,结果见表3。根据计算结果可以发现,相比于中心基管,外保护套对热应力补偿器设计的要求更加苛刻,仅在每50 m 间隔补偿量为400 mm 以上或在每100 m 间隔补偿量为600 mm 以上才能保证外保护套不进入屈服状态。

图2 未使用热应力补偿器条件下的外保护套计算结果Fig.2 Results of outer protective cover without thermal stress compensation

表3 不同的热应力补偿器与下入间隔条件下外保护套计算结果Tab.3 Calculation results of outer protective cover with different compensator quantity and spaces

在现场热应力补偿器设计中,一般仅考虑中心基管的应力状态,很少考虑外保护套。如图3 所示,若按照中心基管力学完整性要求提出的补偿量为50 m间隔补偿量为200 mm,则外保护套冲缝附近就会进入屈服状态。与此同时,若受到非均匀外挤力、注气压力波动或其他外力,外保护套就会发生严重的变形破坏。因此,若未考虑防砂筛管外保护套的受力状态,而导致热应力补偿器设计不合理,则外保护套首先会进入屈服状态,发生较大变形,甚至屈曲,导致外保护套的过流缝隙尺寸发生显著变化。一方面,缝隙尺寸变化会造成流速不均匀,且容许较大颗粒进入,会加剧对内部防砂筛网的冲蚀作用;另一方面,过流缝隙变窄的冲缝处会发生严重的堵塞,进一步加剧流速的非均匀性,导致局部流速过大,对内部防砂筛网和中心基管造成更严重的破坏。

图3 每隔50 m 安放200 mm 热应力补偿器条件下的外保护套计算结果Fig.3 Results of outer protective cover with thermal stress compensation of 200 mm every 50 m-space

2 防砂筛管冲蚀腐蚀条件下失效分析

筛管金属表面在多相流介质的腐蚀作用下形成保护膜,同时其在冲蚀作用下发生破坏,形成一个自催化的加速腐蚀的破坏过程。为弄清稠油多轮次注热吞吐过程中腐蚀和冲蚀对防砂筛管影响程度,开展防砂筛管冲蚀和腐蚀迭加作用试验研究,探究筛管在腐蚀、冲蚀共同影响下的失效规律。热采过程中稠油容易次生腐蚀性气体,如CO2、H2S 等[26-29],使得井下腐蚀环境更恶劣。文中模拟腐蚀环境为注热阶段考虑次生腐蚀性气体的腐蚀环境:CO2分压为0.2 MPa,H2S分压为0.0023 MPa[30]。冲蚀破坏是最常见而难预防的破坏形式,在含水、腐蚀性、多相流作用下引起的冲蚀穿孔更为复杂,回采过程携砂流体对筛管的冲蚀最严重,文中冲蚀实验实验温度按照回采井底温度80 ℃设计。

2.1 回采阶段筛管冲蚀试验

试验压差为 1.0 MPa,模拟石英砂粒径为100~200 μm,筛网精度为300 μm,单层筛网,填砂量为6 kg,冲蚀时间为5 h。冲蚀试验后如图4 所示,可清晰反映出筛网受冲蚀情况。在冲蚀环境下,筛网出现明显局部破坏,冲蚀清理干净样片表面,冲蚀磨损破坏区域特别明显。

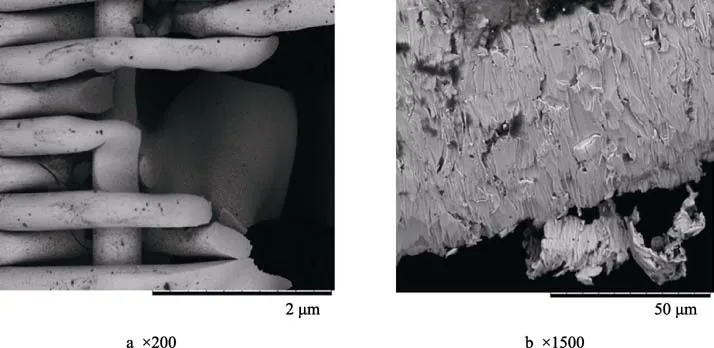

采用SEM 扫描电镜观察筛网冲蚀后微观形貌,如图5 所示。可知冲蚀条件下,破坏区域主要集中在正对样片位置,筛网局部损坏严重,部分金属丝可见明显的磨蚀痕迹,筛网存在砂粒堆积情况。

图4 冲蚀后试样形貌Fig.4 Morphology of sample after erosion

图5 筛网冲蚀破坏点不同倍数下的SEM 微观结构Fig.5 SEM microstructure at different times of erosion failure point of screen

2.2 注热阶段冲蚀-腐蚀模拟试验

试验材料为热采井常用的TP100H 钢材,试样为外径30 mm、内径2 mm、厚度3 mm 的圆状金属块。试验装置采用改进型的CWYF-1 高温高压釜和冲蚀试验测试装置。先在液相条件下冲蚀1 h,然后在最高腐蚀环境中腐蚀24 h,再冲蚀1 h。然后在最高腐蚀环境下腐蚀24 h,再冲蚀1 h,清洗试样,测量前后孔径变化。

试样1:冲蚀流速保持为20 m/s,压差稳定为1 MPa,原油中连续冲蚀3 h,对比试样前后孔径变化。

试样2:冲蚀试验条件为流速20 m/s,压差为1 MPa, 单次1 h,原油;腐蚀环境CO2分压为0.2 MPa,H2S 分压为0.0023 MPa,测试温度80 ℃,模拟流速1.5 m/s 进行腐蚀测试,单次腐蚀24 h。

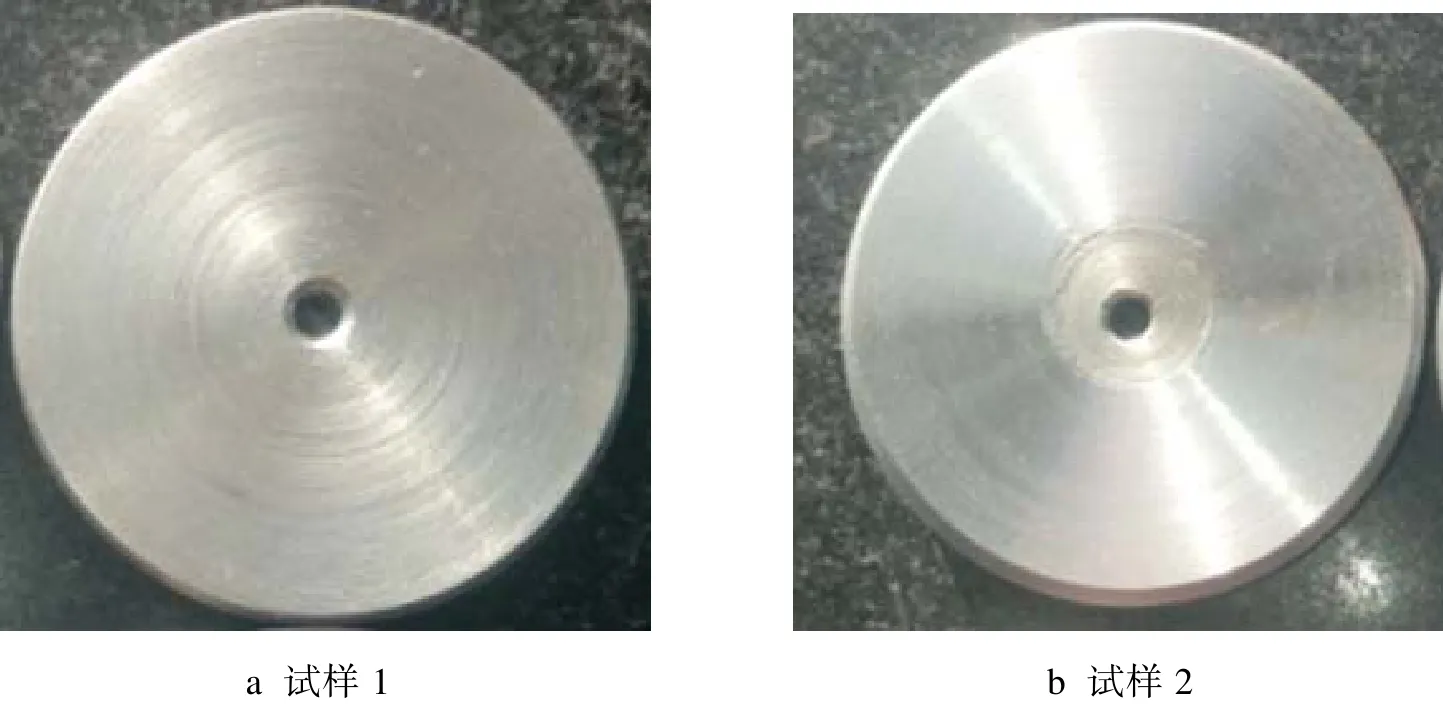

冲蚀-腐蚀试验后照片如图6 所示。采用SEM 扫描电镜观察试样1 和试样2,分析孔径的微观形貌变化,试样1 见图7。由图7 可知,在纯液相条件冲蚀下,流速为40 m/s,冲蚀3 h,未见孔径减小,说明纯液体对管材本体无冲蚀破坏作用。

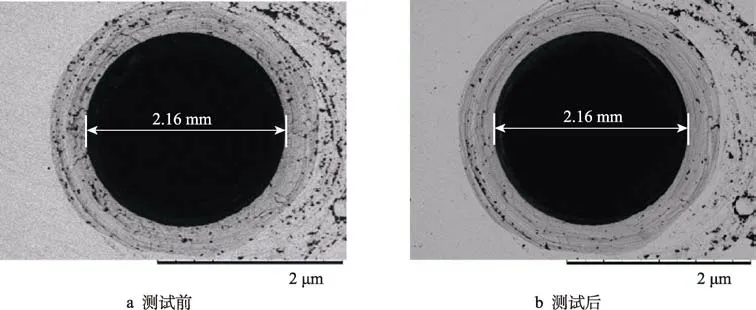

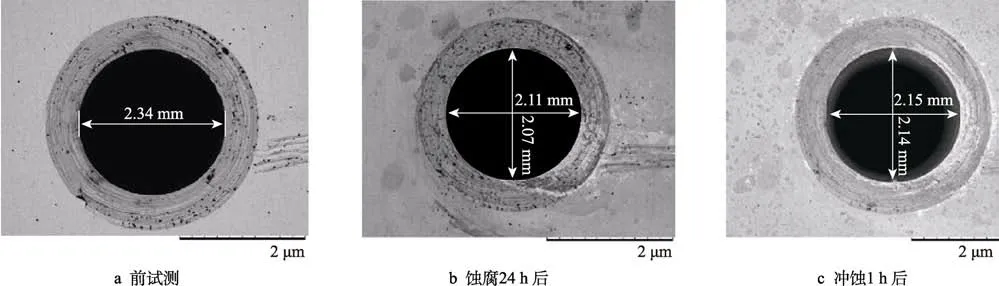

试样2 在冲蚀-腐蚀作用前后的SEM 形貌如图8所示。由图8 可知,腐蚀24 h 后,孔径由腐蚀前的2.34 mm 减小至2.07~2.11 mm,产物膜增厚115~135 μm。然后冲蚀1 h,孔径增大至2.14~2.15 mm,产物膜厚度减少约20 μm,说明流体对产物膜有一定破坏作用。综合热采过程中,高温引起井下管柱发生微塑性变形,可能诱发基底产物膜破坏,进而被高速流体剥落,加速筛管损坏。

图6 冲蚀-腐蚀试验后照片Fig.6 Photos after erosion-corrosion test: a) sample 1; 2) sample 2

图7 试样1 冲蚀前后SEM 电镜扫描图Fig.7 SEM scanning picture of sample 1(a)before and(b)after erosion

图8 试样2 冲蚀-腐蚀后SEM 电镜扫描图Fig.8 SEM scanning picture of sample 2 before and after erosion: a) before testing; b) after 24 h corrosion; c) after 1 h erosion

3 结论

1)热采井注入高温蒸汽会导致防砂筛管发生塑性变形失效,需在防砂筛管上加放热应力补偿器避免筛管的热应力损坏。

2)筛管外保护套对于热应力补偿器设计的要求更加苛刻,外保护套的变形会导致筛管破坏的加剧,因此建议在热应力补偿器设计时应充分考虑外保护套的变形情况。

3)高流速纯流体冲刷对管材本体无破坏作用,高速流体会对腐蚀产物膜形成一定的冲刷破坏作用,剥落表面产物膜,腐蚀与冲蚀迭加作用是筛管损坏的主要因素。

4)热采时高温引起井下管柱发生微塑性变形,可能诱发基地产物膜破坏,进而被高速流体剥落,加速金属材质的损坏。