某贫硫化物含铅银难选矿石选矿试验研究

2021-01-27黄宇林杨宁

黄宇林 杨宁

摘要:河南某含铅银矿石具有氧化率高、含泥量大的特点,属贫硫化物含铅银氧化矿石,现场生产中尾矿银流失率高。针对矿石性质,进行了原矿重选—重选尾矿浮选试验研究,考察了不同磨矿细度、药剂用量下的选别效果。结果表明:采用原矿重选—重选尾矿浮选闭路流程,在碳酸钠用量300 g/t、硫化钠用量200 g/t及其他最佳试验条件下,可获得银品位8 892.40 g/t、铅品位18.35 %的重选精矿,银品位8 855.50 g/t、铅品位17.87 %、铜品位1.560 %的浮选精矿;银总回收率为81.31 %、铅总回收率为71.92 %、铜总回收率为73.12 %,各金属都得到了较好的富集回收。

关键词:银矿石;浮选;氧化矿石;重选;铅

中图分类号:TD953文章编号:1001-1277(2021)10-0065-04

文献标志码:Adoi:10.11792/hj20211014

全球约三分之二的银资源是与铜、铅、锌、金等金属矿床伴生的,三分之一是以银为主的独立银矿床[1]。银矿物通常以包裹银、粒间银和裂隙银等形式嵌布在其他矿物中,由于银嵌布状态的差异,回收银的方法涵盖了重选、浮选、氰化浸出或2种及以上工艺的联合等[2-6]。河南某含铅银矿石分为综合矿和难选矿,矿石性质相似,综合矿氧化率较低,浮选难度较小;难选矿具有氧化率高、易泥化、浮选难度大的特点。难选矿中银矿物的嵌布状态以裂隙银为主,其次为粒间银,少量包裹银,现场生产中银流失率较高。本文在综合矿试验研究的基础上,采用重浮联合工艺回收难选矿中的铅、银矿物,有效减少了银矿物的流失,对同类型矿石的处理具有借鉴意义。

1 矿石性质

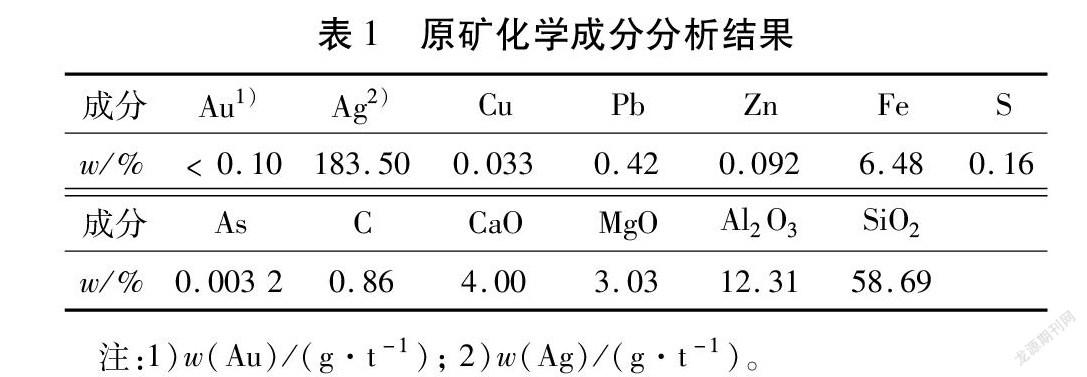

1.1 化学成分及物相分析

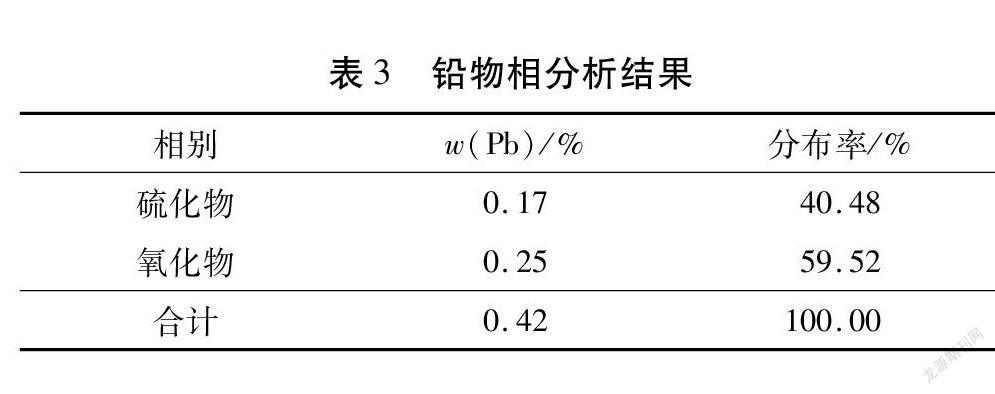

河南某含铅银矿石平均银品位183.50 g/t、铅品位0.42 %、硫品位0.16 %,除有价元素银外,铅也具有回收价值,矿石氧化率为59.52 %,工艺类型为贫硫化物含铅银氧化矿石。矿石中金属硫化物相对含量为0.426 %,主要为方铅矿、闪锌矿;金属氧化物相对含量为2.70 %,主要为赤铁矿及磁铁矿;贵金属矿物相对含量为0.049 %,主要为自然银,平均成色为983.84 ‰;脉石矿物相对含量为96.861 %,主要为斜长石、正长石及石英,磨矿时会造成矿浆泥化,对银浮选产生不利影响。原矿化学成分分析结果见表1,银、铅物相分析结果分别见表2和表3。

1.2 主要矿物工艺特征

银矿物嵌布粒度以细粒、微粒及中粒为主,分别占38.79 %、30.94 %及26.71 %,其他粗粒及巨粒银矿物合计占3.56 %。银矿物形态主要为角粒状、长角粒状、板片状。银矿物的嵌布状态以裂隙银为主,占61.90 %,其中脉石矿物裂隙银占56.22 %,金属矿物裂隙银占5.68 %;其次为粒间银,占27.06 %,其中脉石矿物粒间银占23.44 %,金属矿物与脉石矿物粒间银占3.62 %;少量包裹银,占11.04 %,其中金属矿物包裹银占5.78 %,脉石矿物包裹银占5.26 %。银矿物主要嵌布在脉石矿物粒间及裂隙,合计占79.66 %。

脉石矿物包裹的银矿物占5.26 %,且部分银矿物粒度微细,易随浮选尾矿流失;银矿物与金属氧化物嵌布关系密切,难以完全解离,也易随浮选尾矿流失;部分粗粒银矿物较难上浮,极易损失于浮选尾矿中;少量银矿物与方铅矿等金属硫化物有一定嵌布关系,这些金属硫化物的边缘可见被氧化的现象,浮选回收较为困难。综合考虑,适宜采用重浮联合工艺进行有价金属回收。

2021年第10期/第42卷选矿与冶炼选矿与冶炼黄 金

2 选矿试验结果与讨论

2.1 验证试验

前期对综合矿进行了选矿试验研究,获得了最佳工艺流程和参数,鉴于难选矿与综合矿矿石性质相似,因此依据综合矿确定的试验流程和参数对难选矿进行了试验研究。验证试验流程及条件见图1,验证试验结果见表4。

由表4可知:采用一次粗选、三次扫选、三次精选流程,获得的重选精矿银品位8 650.72 g/t、银回收率10.38 %,浮选精矿银品位13 120.40 g/t、银回收率58.67 %,尾矿银品位偏高,为30.33 g/t。

2.2 重选磨矿细度

试验流程见图2,试验结果见表5。

由表5可知:磨矿细度-0.074 mm占55 %~75 %时,重选回收指标基本相当,表明磨矿细度对重选银回收率影响不大。

2.3 浮选磨矿细度

按图2流程进行重选,对重选尾矿进行磨矿细度试验。试验流程见图3,试验结果见表6。

由表6可知:随着磨矿细度-0.074 mm占比逐渐提高,尾矿银品位呈逐渐降低趋势,浮选粗精矿银作业回收率整体逐渐提高;当磨矿细度-0.074 mm占比达到75 %时,尾矿银品位趋于稳定;继续提高磨矿细度,浮选指标变化不大。因此,确定磨矿细度-0.074 mm占75 %。

2.4 碳酸鈉用量

由于矿石氧化率过高,粗精矿含泥量较大,影响精选精矿品位,为了进一步提升粗精矿质量,使用碳酸钠来分散矿泥[7]。试验流程见图3,试验结果见表7。

由表7可知:随着碳酸钠用量的增加,尾矿银品位逐渐降低,浮选粗精矿银作业回收率逐渐提高;当碳酸钠用量为300 g/t时,再继续提高碳酸钠用量,浮选指标变化不大。因此,确定粗选作业碳酸钠用量为300 g/t。

2.5 硫化钠用量

由矿石工艺矿物学性质可知,少量银矿物与方铅矿等金属硫化物有一定嵌布关系,这些金属硫化物的边缘可见被氧化的现象,难以浮选回收,与之连晶的银矿物也容易流失,因此试验采用硫化钠处理被氧化的金属硫化物表面,其会在金属硫化物表面生成硫化薄膜,从而有利于金属硫化物被黄药类捕收剂捕收[8]。固定碳酸钠用量为300 g/t,硫化钠用量为变量,试验流程见图3,试验结果见表8。

由表8可知:隨着硫化钠用量的增加,尾矿银品位逐渐降低,浮选粗精矿银作业回收率逐渐升高;当硫化钠用量为200 g/t时,再继续提高硫化钠用量,试验指标变化不大。因此,确定粗选作业硫化钠用量为200 g/t。

2.6 原矿重选—重选尾矿浮选闭路试验

试验流程见图4,试验结果见表9。

由表9可知:采用原矿重选—重选尾矿浮选闭路流程,获得的重选精矿银品位8 892.40 g/t、铅品位18.35 %,银、铅品位达到计价标准;浮选精矿银品位8 855.50 g/t、铅品位17.87 %、铜品位1.560 %;银总回收率为81.31 %、铅总回收率为71.92 %、铜总回收率为73.12 %。

3 结 论

1)河南某含铅银矿石平均银品位183.50 g/t、铅品位0.42 %、硫品位0.16 %,铅、银均具有回收价值,矿石氧化率为59.52 %,工艺类型为贫硫化物含铅银氧化矿石。

2)采用原矿重选—重选尾矿浮选闭路流程,可获得银品位8 892.40 g/t、铅品位18.35 %的重选精矿,银品位8 855.50 g/t、铅品位17.87 %、铜品位1.560 %的浮选精矿,银总回收率为81.31 %、铅总回收率为71.92 %、铜总回收率为73.12 %,各金属都得到了较好的富集回收,也表明单体银和粗粒银均得到了有效回收。

[参 考 文 献]

[1] 奚甡.中外银矿资源现状分析[J].世界有色金属,2012(6):60-63.

[2] 肖丽聪,代淑娟,周南,等.辽宁某银矿选矿试验研究[J].矿冶工程,2019,39(3):63-66.

[3] 陈水波,谢洪珍,赖伟强,等.新疆某金矿重选—氰化联合工艺应用研究[J].黄金科学技术,2014,22(6):87-90.

[4] 刘磊,吕良,岳铁兵,等.青海某金矿选矿试验研究[J].矿山机械,2016,44(2):72-75.

[5] 宋强,谢贤,童雄,等.云南某难处理硫化银矿石氰化浸出试验研究[J].黄金,2017,38(4):46-50.

[6] 徐祥彬,郑艳平,郭俊.某含铁闪锌矿银矿石浮选试验研究[J].黄金,2012,33(1):38-41.

[7] 尧章伟,方建军,代宗,等.闪锌矿抑制剂的作用机理及研究进展[J].矿冶,2018,27(4):16-21.

[8] 王衡嵩,魏志聪,曾明,等.铜锌矿物分离中闪锌矿抑制剂的作用机理研究进展[J].矿产保护与利用,2019,39(2):124-130.

Experimental study on the beneficiation

of a refractory lead-bearing silver ore with poor sulfide content

Huang Yulin,Yang Ning

(Luoyang Kunyu Mining Co.,Ltd.)

Abstract:A refractory lead-bearing silver ore from Henan is characterized by high oxidation rate,high mud content,and belongs to lead-bearing silver ore with poor sulfide content.In production,the silver loss rate of tailings is high.Based on the ore property,experimental study on run-of-mill ore gravity separation-gravity separation tailings flotation was carried out and the beneficiation performance under different grinding fineness and reagent regime was investigated.The results show that when the dosage of Na 2CO 3 is 300 g/t,Na 2S is 200 g/t and other parameters are optimal for the closed-circuit flowsheet of run-of-mill ore gravity separation-gravity separation tailings flotation,the gravity concentrate with silver grade of 8 892.40 g/t,lead grade of 18.35 % can be obtained,as well as the flotation concentrate with silver grade of 8 855.50 g/t,lead grade of 17.87 %,and copper grade of 1.560 %;the total recovery rates of silver,lead and copper are 81.31 %,71.92 %and 73.12 %respectively.Each metal gets well concentrated and recovered.

Keywords:silver ore;flotation;oxide ore;gravity separation;lead