内蒙古某铜尾矿再选试验研究

2021-01-27陶恒畅郭超华毛富邦

陶恒畅 郭超华 毛富邦

摘要:内蒙古某铜尾矿Cu品位为0.14 %,具有回收利用价值。根据铜尾矿的矿物组成及嵌布特征,开展了铜尾矿再选试验研究。采用预先分级—粗粒再磨—浮选工艺回收铜,并对试验条件进行了优化,确定0.045 mm分级粒度,组合捕收剂为38号黄药+Y-89,粗粒磨矿细度-0.074 mm占80 %,矿浆调整剂石灰600 g/t、六偏磷酸钠800 g/t,水玻璃400 g/t。在最佳条件下,最终闭路试验获得了铜精矿铜品位19.01 %、铜回收率34.19 %的指标。

关键词:铜尾矿;预先分级;再磨;浮选;综合回收

中图分类号:TD926.4文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)10-0083-04doi:10.11792/hj20211019

引 言

随着矿产资源的开采和选矿技术水平的提高,有效、节约、综合性地利用矿产资源成为可持续发展的重要课题,而尾矿资源的回收利用在矿产开发过程中显得日趋重要[1-2]。李俊等[3]采用混合浮选—铜硫分离实现了充填尾砂中铜和硫的综合回收,经济效益显著。针对矿石含泥量大的硫化铜尾矿,通常采用浮选柱粗选、脱泥、磁选抛尾[4-6]等进行预先处理,再通过传统浮选工艺进行综合回收。郭灵敏等[7]采用中矿脱泥—铜硫混浮—铜硫分离实现了选铜尾砂中铜、硫等的回收。焦文亚等[8]采用浮选脱泥—再磨—优先浮铜回收某铜尾矿中的铜,获得了较好的生产指标。

内蒙古某铜矿石中铜主要以原生硫化铜的形式存在,与黄铁矿、磁黄铁矿紧密共生,可浮性较好,采用浮选工艺处理。由于生产初期技术条件有限,铜尾矿中铜损失严重,Cu品位为0.14 %。为了实现铜的高效回收,采用预先分级—粗粒再磨—浮选工艺进行试验。考虑铜矿物的单体解离度不够和细矿泥恶化浮选作业,分别开展分级粒度、浮选条件优化等试验,确定了最佳工艺参数,最终闭路试验获得了较好的回收指标,可为铜尾矿资源再利用提供参考。

1 铜尾矿性质

1.1 组分分析

铜尾矿组分分析结果见表1。由表1可知,该铜尾矿中铜品位为0.14 %,具有综合回收利用价值。

1.2 粒度分析

为查明铜尾矿中各粒级金属分布率,对其进行了粒度筛分分析,结果见表2。由表2可知:该铜尾矿中Cu主要集中在+0.045 mm粒级中,且+0.074 mm粒级中Cu分布率为50.52 %。

1.3 主要矿物嵌布特征

该铜尾矿中铜主要以硫化矿物形式存在,主要为黄铜矿(包括方黄铜矿),约为0.3 %,其他硫化矿物主要为磁黄铁矿和黄铁矿。脉石矿物与原矿大致相同,以石英为主,其次为绿泥石、角闪石、云母等。以石英为主的脉石矿物粒度较粗,可达0.2 mm,而以磁黄铁矿、黄铁矿等为主的硫化矿物粒度一般在0.06 mm以下。铜矿物嵌布粒度十分细小,一般在0.04 mm以下,大部分小于0.03 mm,且有较多小于0.02 mm;主要以连生和包裹形态赋存,连生矿物为磁黄铁矿和脉石矿物,部分微粒黄铜矿紧密包裹在脉石矿物中。铜矿物损失原因主要是以连生态随脉石矿物和硫化矿物进入尾矿,小部分是粒度微細和夹杂。

2 试验结果与讨论

2.1 捕收剂种类

在石灰600 g/t、捕收剂60 g/t、2号油20 g/t的条件下,考察38号黄药、Z-200、酯-105、丁基黄药对铜粗选指标的影响,以确定合适的高效捕收剂。试验流程见图1,试验结果见表3。

由表3可知:38号黄药(用量60 g/t)作为捕收剂时,浮选指标较好,可获得铜品位2.33 %、铜回收率40.23 %的铜粗精矿。

2.2 石灰用量

在捕收剂38号黄药60 g/t、2号油20 g/t的条件下,控制石灰用量分别为400 g/t、600 g/t、800 g/t、1 000 g/t,考察石灰用量对铜粗选指标的影响。试验流程见图1,试验结果见图2。

由图2可知:随着石灰用量的增加,铜粗精矿铜品位整体呈上升趋势,铜回收率先升高后降低。当石灰用量为600 g/t时,铜回收率达最大值。综合考虑,确定最佳石灰用量为600 g/t。

2.3 分级粒度

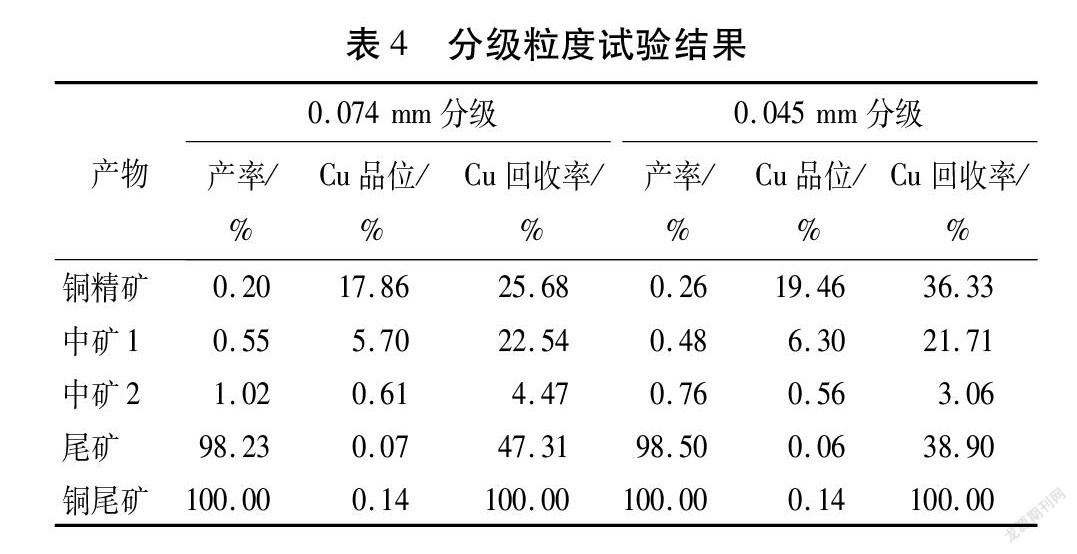

采用预先分级—粗粒再磨—浮选工艺回收铜尾矿中铜,分别以0.074 mm和0.045 mm预筛分抛除细粒级矿物,粗粒再磨后浮选。以38号黄药为捕收剂,采用一次粗选、两次精选,尾矿与分级细粒产品合并后抛尾。试验流程见图3,试验结果见表4。

由表4可知:与0.074 mm预筛分相比,铜尾矿进行0.045 mm预先分级处理效果更好。粗粒再磨至磨矿细度-0.045 mm占70 %,经过一次粗选、两次精选,可获得铜品位19.46 %、铜回收率36.33 %的铜精矿,浮选指标相对较好。

2.4 浮选条件优化

对铜尾矿进行0.045 mm预先分级后,选择大于0.045 mm粒级产品作为浮选原矿,避免泥化对铜回收的影响。试验主要从磨矿细度、组合捕收剂及调整剂用量等进行优化调整。

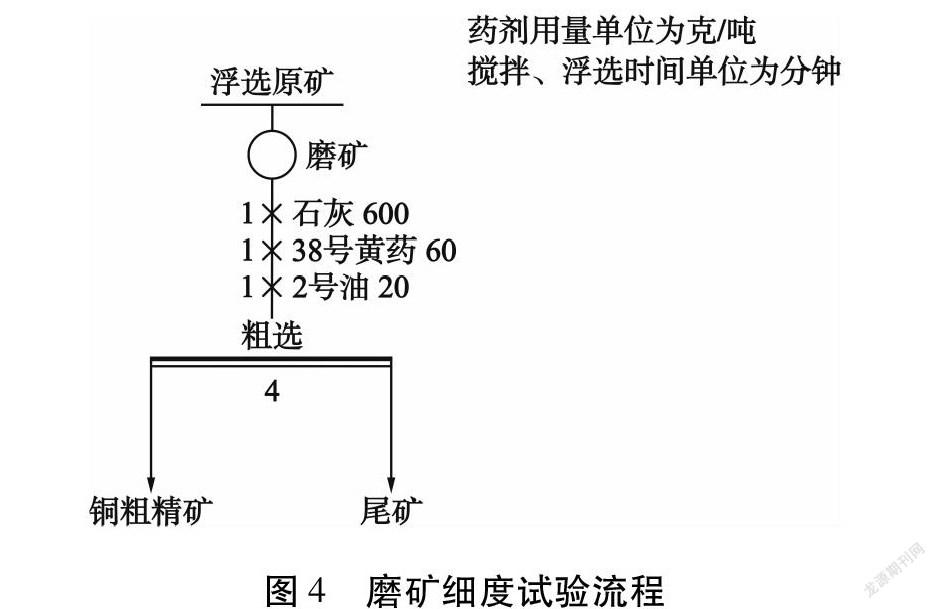

2.4.1 磨矿细度

在石灰600 g/t的条件下,进行了粗粒磨矿细度条件试验。试验流程见图4,试验结果见图5(以浮选原矿计算产率、铜回收率)。

由图5可知:随着磨矿细度的增加,铜粗精矿铜回收率先升高后降低,铜品位逐渐降低。综合考虑铜粗精矿铜品位、铜回收率及生产成本等,选择-0.074 mm占80 %较为理想,此时可以获得铜品位为2.61 %、铜回收率为63.47 %的铜粗精矿。

2.4.2 组合捕收剂

在磨矿细度-0.074 mm占80 %、捕收剂60 g/t、石灰600 g/t、2号油20 g/t的条件下,考察组合捕收剂(质量比1∶1)对铜回收的影响。试验流程见图4,试验结果见表5(以浮选原矿计算产率、铜回收率)。

由表5可知:组合捕收剂的使用可以较大幅度地提高铜回收率。采用38号黄药+酯-105浮选时可以获得较高铜品位的铜粗精矿,采用38号黄药+Y-89时铜回收率最高,为71.22 %。综合考虑铜粗精矿铜品位及铜回收率,确定采用组合捕收剂38号黄药+Y-89浮选回收铜。

2.4.3 六偏磷酸钠用量

六偏磷酸钠是常用的泥质脉石矿物抑制剂,同时可调节矿浆pH。在磨矿细度-0.074 mm占80 %、38号黄药+Y-89为组合捕收剂、石灰600 g/t、2号油20 g/t的条件下,考察了六偏磷酸钠用量对铜浮选指标的影响。试验流程见图4,试验结果见图6(以浮选原矿计算产率、铜回收率)。

由图6可知:随着六偏磷酸钠用量的增加,铜粗精矿铜品位逐渐升高,铜回收率小幅波动。当六偏磷酸钠用量为800 g/t时,铜粗精矿铜品位、铜回收率较高。因此,六偏磷酸钠用量以800 g/t为宜。

2.4.4 水玻璃用量

水玻璃是一种常用的硅酸盐脉石矿物抑制剂,也是一种矿泥分散剂,可以减少矿泥对浮选过程的影响。在磨矿细度-0.074 mm占80 %、38号黄药+Y-89为组合捕收剂、石灰600 g/t、2号油20 g/t的条件下,探索了水玻璃用量對铜浮选指标的影响。试验流程见图4,试验结果见图7(以浮选原矿计算产率、铜回收率)。

由图7可知:随着水玻璃用量的增加,铜粗精矿铜品位逐渐上升,铜回收率先上升后下降。当水玻璃用量为400 g/t时,铜回收率达到最大,为72.41 %,铜粗精矿铜品位为1.70 %。因此,水玻璃用量最佳为400 g/t。

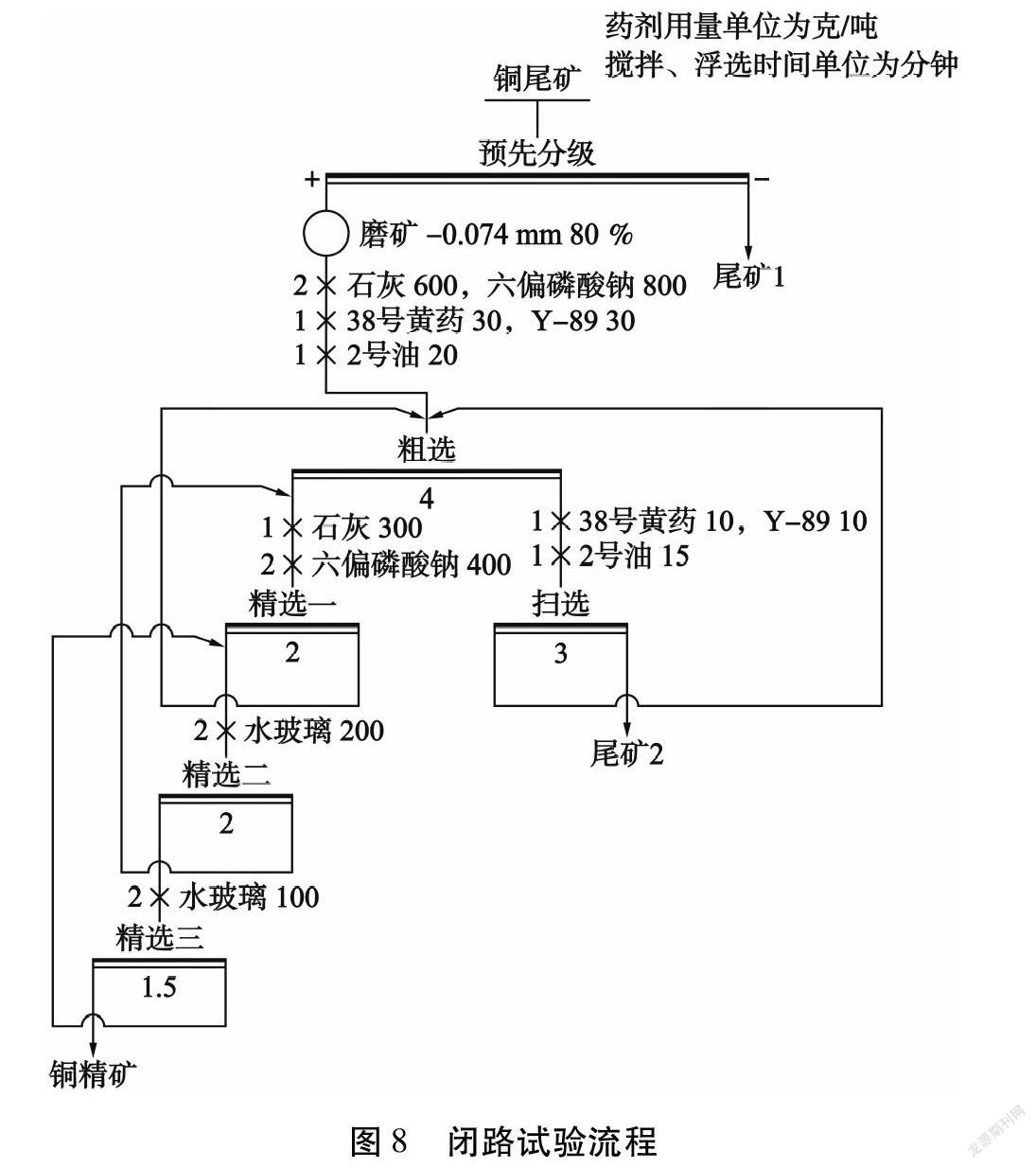

2.5 闭路试验

在条件试验及开路试验的基础上,进行了0.045 mm预先分级—粗粒再磨—浮选工艺回收铜的闭路试验。试验流程见图8,试验结果见表6。

由表6可知:采用预先分级—粗粒再磨—浮选工艺,在磨矿细度-0.074 mm占80 %,600 g/t石

灰、800 g/t六偏磷酸钠为矿浆调整剂,38号黄药+Y-89为组合捕收剂,精选时加入水玻璃分散矿泥的条件下,经过一次粗选、三次精选、一次扫选,最终可获得铜品位19.01 %、铜回收率34.19 %的铜精矿,回收指标较好。

3 结 论

1)内蒙古某铜尾矿中铜品位较低,铜金属主要分布在+0.045 mm粒级中,工艺矿物学分析表明其嵌布粒度细小,与磁黄铁矿和脉石矿物连生,部分微粒黄铜矿紧密包裹在脉石矿物中。为了避免铜尾矿浮选泥化现象,采用预先分级—粗粒再磨—浮选工艺回收铜。

2)铜尾矿预先分级降低了入选矿浆中矿泥含量,提高了捕收剂对铜的回收效果,大幅度降低了铜在尾矿中的损失。对比0.074 mm和0.045 mm的选别效果,确定分级粒度为0.045 mm。

3)在粗粒磨矿细度-0.074 mm占80 %、组合捕收剂为38号黄药+Y-89、石灰和六偏磷酸钠为矿浆调整剂、精选加入水玻璃分散矿泥的条件下,闭路试验最终获得了铜品位19.01 %、铜回收率34.19 %的铜精矿,提高了铜尾矿再选的回收指标。

[参 考 文 献]

[1] 徐凤平,周兴龙,胡天喜,等.我国尾矿资源利用现状及建议[J].云南冶金,2007,36(4):25-27.

[2] 李颖,张锦瑞,赵礼兵,等.我国有色金属尾矿的资源化利用研究现状[J].河北联合大学学报(自然科学版),2014,36(1):5-8.

[3] 李俊,盛忠义,桂训国,等.凤凰山铜矿充填尾砂再选的研究与应用[J].有色金属(选矿部分),2008(4):25-27.

[4] 戈保粱,张晋禄,王显强,等.云南某铜选厂尾矿再选试验[J].金属矿山,2016(2):177-179.

[5] 刘忠明,刘翔,韩培光,等.鄂东南金属矿山尾矿综合应用初步研究[J].资源环境与工程,2012,26(2):185-189.

[6] 杨有洪.从选铜尾矿回收硫精矿试验研究[J].矿业工程研究,2014,29(1):78-80.

[7] 郭灵敏,洪建华,曹喜民,等.选铜尾砂综合回收铜硫铁试验研究[J].铜业工程,2015,21(6):17-22.

[8] 焦文亚,赵义,邵辉,等.湖北某铜尾矿再选回收铜硫试验[J].金属矿山,2016(7):179-181.

Experimental study on the re-concentration of copper tailings from a mine in Inner Mongolia

Tao Hengchang,Guo Chaohua,Mao Fubang

(Bayannaoer Western Copper Co.,Ltd.)

Abstract:The copper tailings from a mine in Inner Mongolia contain 0.14 % copper,which are worth recovering.Based on the mineral composition and dissemination characteristics of copper tailings,experimental study on copper tailings re-concentration was carried out.The copper was recovered by the pre-grading-coarse grain regrinding-flotation process,and the condition test was optimized,determining grading grain size to be 0.045 mm,joint collector to be 38 xanthate+Y-89,coarse grain grinding fineness of -0.074 mm accounting for 80 %,the dosages of ore pulp modifiers that are lime and sodium hexametaphosphate to be 600 g/t and 800 g/t respectively,and the sodium silicate dosage to be 400 g/t.Under optimal conditions,the final closed-circuit test obtained copper concentrate with copper grade of 19.01 % and copper recovery rate of 34.19 %,which is good index.

Keywords:copper tailings;pre-grading;regrinding;flotation;comprehensive recovery